Режимы резания при нарезании резьбы метчиком

Скорость резания при обработке развертками из быстрорежущей стали. Скорость резания v при нарезании резьбы машинными метчиками.

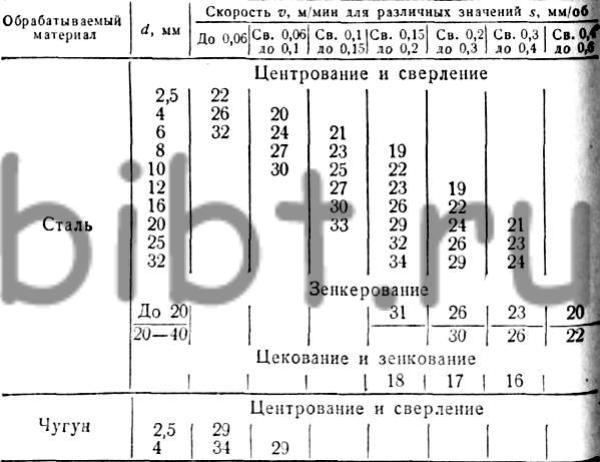

Таблица 4.4. Скорость резания v при обработке отверстий инструментом из быстрорежущей стали

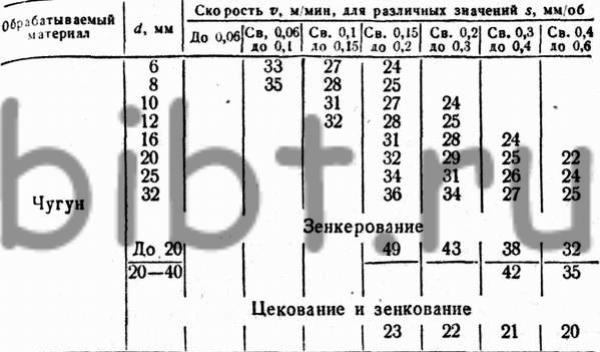

Окончание табл. 4.4

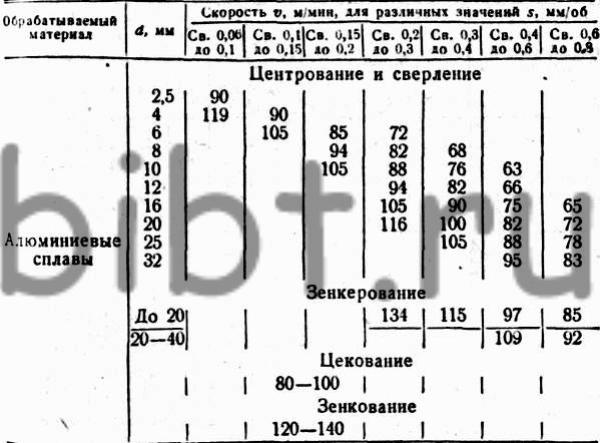

Окончание табл. 4.4

Примечания.

1. Для сталей с твердостью НВ 270 — на 0,8. При обработке легированных сталей табличные значения скорости резания уменьшать на 20-25%. При зенкеровании твердосплавным инструментом табличные значения скорости резания повышать в 2,5-3 раза. Для сверл с двойной заточкой значения скорости резания повышать на 15%.

2. При сверлении и зенкеровании твердосплавными инструментами заготовок из чугуна скорости резания увеличивать в 3 раза, при цековании — в 2 раза.

3. При обработке алюминиевых сплавов для твердосплавных зенкеров скорости резания повышать в 1,5-2 раза. При работе без охлаждения табличные значения скоростей умножать на 0,8. Для твердосплавных цековокповышать в 2 раза.

Таблица 4.5 Скорость резания v при обработке развертками из быстрорежущей стали

| Развертывание |

Черновое, отверстий 5-го квалитета

отверстий 5-го квалитета

отверстий 7-го квалитета

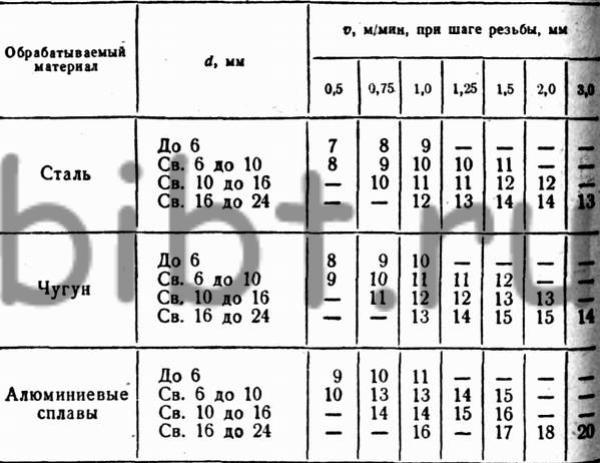

Таблица 4.6. Скорость резания v при нарезании резьбы машинными метчиками

Примечания.

1. В таблице даны значения скоростей резания при нарезании резьбы 4-й степени точности. Для нарезания менее точных резьб величины скоростей резания повышать на 10-20%.

2. В таблице даны значения скоростей резания для углеродистых нормализованных сталей. Для других сталей табличные значения умножать на коэффициенты; для углеродистой улучшенной — 0,85; сталей А12, А20 — l,l5; сталей 08,10 — 0,7; сталей 15,20 — 0,9; легированной нормализованной — 0,85; легированной улучшенной — 0,7.

При обработке отверстий, длина которых значительно превышает диаметр (l/d>3-4), необходимо снижение подачи и скорости резания по мере увеличения отношения l/d. Причем полная длина отверстия разбивается на отдельные участки и для каждого участка назначается свой режим.

Станки с ЧПУ позволяют изменять режимы резания на участках входа в отверстие и выхода из него; возможна обработка глубоких отверстий с периодическими остановками и выводами сверла.

| Резьба | Шаг резьбы, Р, мм | Число рабочих ходов | Высота профиля при рабочих ходах | V, м/мин, при σ,МПа | |||

| черновых | чистовых | черновых | чистовых | 550 – 620 | 630 – 700 | 710 – 790 | 800 – 890 |

| Нарезание на резьботокарных полуавтоматах черновыми и чистовыми резцами | |||||||

| Наружная | 1,5 | 0,62 1,47 2,63 | 0,30 0,37 0,44 | ||||

| Внутренняя | 1,5 | 0,62 1,47 2,63 | 0,30 0,37 0,44 | ||||

| Нарезание на резьботокарных полуавтоматах чистовым резцом | |||||||

| Наружная | 1,5 | – – – | – – – | 0,92 1,84 3,07 | |||

| Внутренняя | 1,5 | – – – | – – – | 0,92 1,84 3,07 |

В табл. 2.4 приведены режимы нарезания метрической и трапецеидальной резьбы напроход резцами из сталей Р18, Р6М5 на заготовках из конструкционной углеродистой стали. Резание сохлаждением. Скорость резания для калибрующих рабочих ходов V = 4м/мин.

Режимы нарезания метрической и трапецеидальной резьбы на проход резцами из быстрорежущей стали

| Резьба | Шаг резьбы, Р, мм | Число рабочих ходов | V*, м/мин, при σ,МПа | ||||

| черновых | чистовых | калибрующих | 600–700 | 710–800 | 810–930 | 940–1070 | 1080–1250 |

| Метрическая резьба | |||||||

| Наружная | До 2,5 3,0 5,0 | ||||||

| Внутренняя | До 2,5 3,0 5,0 | ||||||

| Трапецеидальная резьба | |||||||

| Наружная | |||||||

| Внутренняя | |||||||

| * При черновых и. чистовых рабочих ходах |

В табл.2.5 приведены режимы нарезания метрической резьбы напроход резцами из твердого сплава ВК6 на заготовках из серого чугуна без охлаждения. Поле допуска нарезаемой резьбы 8g, 7Н. При нарезании более точной резьбы следует добавить два-три рабочих хода.

Режимы нарезания метрической и трапециидальной резьбы напроход резцами (ВК6)

| Резьба | Шаг резьбы, Р, мм | Число рабочих ходов | V*, м/мин, при НВ | |

| черновых | чистовых | 156 – 229 | 170 – 265 | 197 – 269 |

| Наружная | ||||

| Внутренняя |

Режимы резания при фрезеровании и вихревом нарезании резьбы. Подачу на зуб Sz при фрезеровании гребенчатыми фрезами из сталей Р18 и Р6М5 выбирают по табл. 2.6, Поле допуска нарезаемой резьбы 8g, 7Н. При нарезании более точной резьбы Sz уменьшают на 25%.

| Скорости накатывания резьбы бесстружечными метчиками | ||||

| Обрабатываемый материал | Шаг Р, мм | Sz, мм/зуб, при диаметре нарезаемой резьбы, мм, не более | ||

| Сталь, σв 800 МПа | 0,02 – 0,03 0,02 – 0,03 0.03 – 0,04 | 0,03 – 0,04 0,03 – 0,04 0,04 – 0,05 | – 0,04 – 0,05 0,05 – 0,06 | – 0,04 – 0,05 0,05 – 0,06 |

| Серый чугун | 0,05 – 0,06 0,06 – 0,07 0,07 – 0,08 | 0,06 – 0,07 0,07 – 0,08 0,08 – 0,09 | – 0,08 – 0,09 0,09 – 0,10 | – 0,09 – 0,10 0,10 – 0,11 |

| Ковкий чугун | 0,04 – 0,05 0,05 – 0,06 0,06 – 0,07 | 0,05 – 0,06 0,06 – 0,07 0,07 – 0,08 | – 0,07 – 0,08 0,08 – 0,09 | – 0,08 – 0,09 0,08 – 0,09 |

| Таблица 2.7 Скорость фрезерования | |||

| Шаг резьбы P, мм | Sz, мм/зуб | Vт, м/ мин, при обработке | |

| стали | ковкого чугуна | серого чугуна | |

| 0,02 0,04 0,06 | – | – – – | |

| 0,03 0,05 0,07 0.09 0,10 | – – | – – | – – – – |

| 0,05 0,07 0.10 0,12 | – | – | – |

Скорость фрезерования назначают по табл. 2.7 и корректируют с учетом условий обработки.

Фрезерование заготовок из стали и ковкого чугуна ведется с охлаждением, из серого чугуна – без охлаждения. При фрезеровании внутренней резьбы с Р ≤ 1,5 мм значение Vт из табл. 2.7 умножают на 0,64, а с Р = 2 . 2,5 – на 0,75.

Скорость резания заготовок из цветных сплавов (латунь, бронза) может быть увеличена в 2 – 2,5 раза по сравнению со скоростью резания заготовок из стали.

Фактическая скорость резания V = Vт K1 K2где K1– коэффициент, учитывающий влияние механических свойств обрабатываемого материала; K2 – коэффициент, учитывающий влияние диаметра фрезы.

Значение K2зависит от диаметра фрезы. Для концевой фрезы диаметром 12 ммK2= 1,0, диаметром 32 мм – K2= 0,95. Для насадной фрезы диаметром 40мм K2 = 0,9, диаметром60 мм K2 = 1,0;диаметром 80ммK2= 1,05; диаметром 100 мм K2 =1,1

Режимы фрезерования резьбы дисковыми фрезамииз стали Р6М5 диаметром 60 мм приведены в табл.2.8. Большие скорости резания следует применить для резьб с меньшими шагами.

Значение K1зависит от материала заготовки:

| Конструкционная сталь с σв, МПа: | |

| 600 – 700 710 – 800 810 – 930 970 – 1070 1080 – 1240 Ковкий чугун с НВ 149 – 163 До 201 163 – 229 Серый чугун с НВ: 143 – 229 170 – 255 197 – 269 | 1,15 1,0 0,86 0,66 0,49 1,0 0,8 0,65 1,0 0,9 0,8 |

Режимы фрезерования резьбы дисковыми фрезами (Р6М5)

| Степень точности резьбы | Сталь углеродистая | Сталь легированная | ||

| Sz, мм/зуб | V, м/мин, | Sz, мм/зуб | V, м/мин, | |

| 6-я 8-я | 0,03 0,06 | 35 – 50 | 0,03 0,06 | 28 – 40 |

Режимы резания при вихревом нарезании метрической и трапецеидальной резьбы даны в табл. 2.9.

Режимы резания при вихревом нарезании метрической

И трапецеидальной резьбы

| Шаг резьбы, Р, мм | Sz, мм/зуб | Внутренняя резьба | Наружная резьба | |||||

| V, м /мин, при σ, МПа | ||||||||

| 0,4 0,6 0,8 1,0 1,2 | – – – | – – | – – | – – – | – – – | – – | – – | – – |

| 0,4 0,6 0,8 1,0 1,2 | – – – | – – | – – | – – | – – – | – – | – – | – – |

| 0,4 0,6 0,8 1,0 1,2 | – – – | – – | – – | – – | – – – | – – | – – | – – |

Дата добавления: 2015-09-19 ; просмотров: 1477 . Нарушение авторских прав

Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы.

Перечень принадлежностей

3.1. Бумага писчая, формат А4-4л.;

3.2. Калькулятор, выполняющий функции y x

3.3. Прикладная программа КОМПАС 3D V11

Общие сведения

4.1. Основные размеры, профиль, диаметры и шаги метрической резьбы для диаметров 1-600 мм установлены ГОСТ 8724-81, ГОСТ 9150-81 и ГОСТ 2405-81, а допуски этой резьбы — ГОСТ 16093-81. Резьбовые резцы по конструкции делят на стержневые, призматические и дисковые. Резцы могут быть однониточными и многониточными;

последние называют гребенками.

Конструктивные элементы стержневых резьбовых резцов выбирают исходя из сечения корпуса и геометрических параметров лезвия резца,

Сечение корпуса резцов принимается прямоугольным, квадратным или круглым. Передний угол γ и задний угол α выбирают по таблице.

Для чистовых резцов передний угол может быть равным нулю.

Конструктивные элементы дисковых резьбовых резцов выбирают следующим образом: наружный диаметр корпуса резца наиболее часто назначают равным 40 мм или 50 мм; для нарезания внутренних резьб применяют дисковые хвостовые резцы с диметром рабочей части 8, 12, 18 и 24 мм.

Рабочую часть резьбовых резцов выполняют из быстрорежущей стали Р9; Р6М5, Р18 с твердостью 63-66 НRС или из твердого сплава Т15К6; Т14К8; Т30К4; пластины выбирают по ГОСТ 25398-82. Корпуса призматических и стержневых резцов выполняют преимущественно из стали 45.

Порядок выполнения работы

5.1. Запись данных своего варианта( см. таблицу 20)

5.2. Выбор резца [1 т.89 стр.190]

Материал пластинки — в зависимости от обрабатываемого материала.

Материал корпуса — сталь 45.

Размеры сечения корпуса, длина резца [1. табл.89 стр.190]

Определяем геометрические элементы лезвия: угол профиля резца ε; угол α; угол γ; r — радиус при вершине. [1табл. 97 стр.206]

5.3. Назначение режима резания

1. Назначить продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р

2. Установить число черновых или чистовых рабочих ходов:

i- при нарезании резьбы резцами с пластинами из твердого сплава [4.табл. 45 стр.294]

i- при нарезании резьбы резцами из быстрорежущей стали [4.табл. 46 стр.294]

5.4. Определить скорость главного движения резания

V=  *Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

*Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

V=  *Kv, м/мин — при нарезании резьбы резцами из быстрорежущей стали

*Kv, м/мин — при нарезании резьбы резцами из быстрорежущей стали

Значения коэффициента Сv и показателей степени [4.табл. 49 стр.296]

Среднее значение периода стойкости Т [4.табл. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км [4 табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

Кп [4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки [4 табл. 6 стр.263] — коэффициент, учитывающий материал инструмента

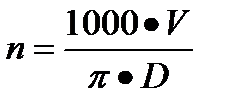

5.5. Определяется частота вращения шпинделя станка

об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ об/мин.

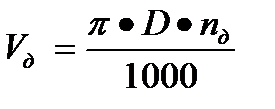

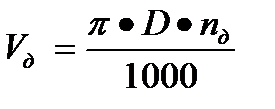

5.6. Определяем действительную скорость резания  м/ми

м/ми

5.7. Определяем силу Рz

Pz =  , Н

, Н

Коэффициент Ср и показатели степени [4.табл. 51 стр.298]

5.7. Определяем мощность, затрачиваемую на резание

Nрез. =  , кВт

, кВт

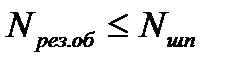

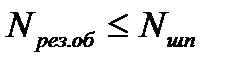

Проверить, достаточна ли мощность привода станка

— условие обработки

— условие обработки

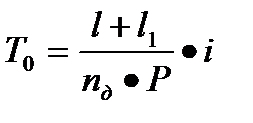

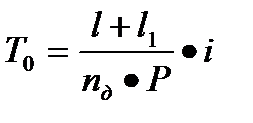

5.8. Определяется основное время

— действительное число оборотов шпинделя.

— действительное число оборотов шпинделя.

l1 — врезание и перебег резца l1 — мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный ( см. приложение 1)

Пример выполнения задания

Задание: На токарно-винторезном станке 16К20 нарезают резьбу резцом. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время.

| Материал заготовки | Резьба, способ нарезания | Обработка | МхР | l |

| Размеры резьбы, мм | ||||

| Сталь 40Х σв=70 кгс/мм 2 | Внутренняя на проход | Черновая | М140  2 — 8Н 2 — 8Н |

Выбор режущего инструмента

Резец резьбовой для внутренней резьбы с пластиной твердого сплава Т15К6. Материал корпуса резца — сталь 45. Размеры сечения державки 25 х 25. Длина резца L = 150 мм. [1табл.89 стр. 190]

Определяем геометрические элементы:

Угол профиля ε = 60°; α=6°; γ = 0°; r = 0,45. [1. табл.97 стр.206]

Назначаем режим резания

1. Назначаем продольную подачу

Подача S, мм/об равна шагу нарезаемой резьбы Р = 2

2. Устанавливаем число черновых рабочих ходов:

i = 3 при нарезании резьбы резцами с пластинами из твердого сплава [4.таб. 45 стр.294]

3. Определяем скорость главного движения резания

V=  *Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

*Kv, м/мин — при нарезании резьбы резцами с пластинами тв. сплава

Значения коэффициента Сv и показателей степени

Сv = 244; x = 0,23; y = 0,3; m = 0.2 [4.таб. 49 стр.296]

Среднее значение периода стойкости Т= 70 мин [4.таб. 49 стр.296]

Общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0.95

Kr = 0.95 n=1 Км = 0.95  [4. табл. 1,2 стр. 261-262]

[4. табл. 1,2 стр. 261-262]

Кп = 1[4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4 табл. 6 стр.263] — коэффициент, учитывающий материал инструмента

V=  *1.02 = 111,5м/мин

*1.02 = 111,5м/мин

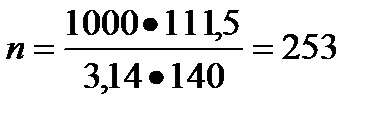

4. Определяется частота вращения шпинделя станка

,об/мин

,об/мин

об/мин

об/мин

D – диаметр резьбы.

Корректируем найденное число оборотов по данным станка. Принимаем меньшее ближайшее значение п∂ = 200об/мин.

5. Определяем действительную скорость резания  м/мин

м/мин

6. Определяем силу Рz

Pz =  , Н

, Н

Коэффициент Ср = 148; y = 1,7; u = 0,71 [4.таб. 51 стр.298]

Км = (  )

)  = (

= (  )

)  = 0,95 [4. табл. 1,2 стр. 261-262]

= 0,95 [4. табл. 1,2 стр. 261-262]

Pz =

7. Определяем мощность, затрачиваемую на резание

Nрез. =  , кВт

, кВт

Nрез. =  ,

,

Проверяем, достаточна ли мощность привода станка

— условие обработки

— условие обработки

8. Определяем основное время

— действительное число оборотов шпинделя.

— действительное число оборотов шпинделя.

l1 — врезание и перебег резца

l1 = 6Р = 12 мм [3. прил. 4 стр.375]

P- подача, равная шагу нарезаемой резьбы

(см. слайд 4 приложение 6.4)

(см. слайд 4 приложение 6.4)

Эскиз обработки (см. слайд 5 приложение 6.5)

Задание: На токарно-винторезном станке 16К20 нарезают резцом резьбу.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

| № | Материал заготовки | Резьба, способ нарезания | Обработка | Размер резьбы, мм ы, мм .11 |

| М х Р | l | |||

| Сталь 20 х Н σв= 60 кгс/мм 2 | Наружная на проход | Черновая | М42 х 3 – 8g | |

| Сталь 45 х Н σв= 75кгс/мм 2 | Наружная на проход | Чистовая | М40 х 2 – 8d | |

| Серый чугун 215НВ | Внутренняя на проход | Черновая | М120 х 3-7Н | |

| 4 | Сталь 40 σв= 65 кгс/мм 2 | Внутренняя в упор | Черновая | М56 х 2 — 7Н |

| Сталь 50 σв = 70 кгс/мм 2 | Наружная в упор | Чистовая | М42 х 2 – 8g | |

| б | Серый чугун 210НВ | Наружная в упор | Черновая | М56 х 3 – 8g |

| Сталь 20 σв = 50 кгс/мм 2 | Наружная на проход | Черновая | М24 х 2 – 8g | |

| Серый чугун 160НВ | Наружная на проход | Чистовая | М64 х 3 – 8g | |

| Сталь 38хА σв=68кгс/мм 2 | Внутренняя на проход | Черновая | М100 х 4-8Н | |

| Серый чугун 170НВ | Внутренняя на проход | Черновая | М72 х 3 — 8Н | |

| Сталь ХГВ σв = 55 кгс/мм 2 | Внутренняя в упор | Черновая | М78 х 3 — 8Н | |

| Сталь Х12М σв=60кгс/мм 2 | Наружная на проход | Черновая | М42 х 2 – 8g | |

| Сталь 40Г 229НВ | Внутренняя на проход | Черновая | М120х3-8Н | |

| Серый чугун 150НВ | Внутренняя на проход | Черновая | Тr100х3-8Н | |

| Сталь 35 σв = 50 кгс/мм 2 | Наружная на проход | Чистовая | М36 х 3 — 8g | |

| Сталь У10 σв=60кгс/мм 2 | Наружная на проход | Черновая | Тr68 х 3 – 8g | |

| Сталь Х2Н9Т σв= 65 кгс/мм 2 | Наружная в упор | Черновая | М20 х 2 – 8g | |

| Сталь 65Г δв=60кгс/мм 2 | Наружная в упор | Черновая | М30 х 1,5-8g | |

| Сталь 30Л σв=50 кгс/мм 2 | Наружная в упор | Черновая | Tr36 х 1,5 — 8g | |

| Сталь 40ХС 225НВ | Наружная в упор | Черновая | М38 х 3 — 8g | |

| Сталь 9ХС σв= 60 кгс/мм 2 | Наружная на проход | Черновая | М38 х 3 — 8g | |

| Сталь 40Х13 σв=65кгс/мм 2 | Наружная на проход | Чистовая | М40 х 2 – 8g | |

| Серый чугун 210НВ | Наружная на проход | Черновая | М32 х 2 – 8g | |

| Серый чугун 210НВ | Внутренняя на проход | Черновая | М46 х 3 — 8Н | |

| Сталь 10 σв=35 кгс/мм 2 | Внутренняя на проход | Черновая | М84 х 3 — 8Н | |

| Сталь У710 σв= 58 кгс/мм 2 | Внутренняя на проход | Чистовая | М100 х 4 — 8Н | |

| Сталь 5ХНМ σв=70кгс/мм 2 | Наружная на проход | Черновая | М40 х 1,5 — 8g | |

| Сталь 30ХГТ 200НВ | Наружная на проход | Чистовая | М68 х 4 – 8g | |

| Сталь ХГТ 190НВ | Наружная на проход | Черновая | М74 х 3 – 8g | |

| Сталь 5ХНМ 210НВ | Наружная на проход | Черновая | М78 х 2 – 8g |

Последнее изменение этой страницы: 2017-02-05; Нарушение авторского права страницы

Отправить ответ