Самодельные токарные станки для обработки металла

Содержание:

- 1 Особенность станков

- 2 Виды универсальных аппаратов

- 3 Самостоятельное изготовление

- 4 Возможные варианты режущего механизма

- 5 Что можно сделать при помощи токарного мини-станка, и где он применяется

- 6 Из чего состоит токарный станок: основные узлы

- 7 Изготовление и устройство токарного станка по металлу своими руками

- 8 Использование токарного станка

- 9 Пример самодельного токарного станка с чертежами

- 10 Конструкционные узлы

- 11 Советы по изготовлению простейшего станка

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

Станина. На ней располагаются все части станка.

Станина. На ней располагаются все части станка.- Бабка передняя. Приспособление, на котором монтируется коробка выбора скорости, а также шпиндель.

- Коробка передач. От нее движение передается к суппорту от шпинделя, проходя через валик или винт хода.

- Фартук. Узел, который участвует в преобразовании движения в поступательное.

- Суппорт. Представляет собой каретку, которая перемещается в перпендикулярной или параллельной плоскости относительно станины станка. Его функция заключается в обеспечении поступательного передвижения режущего механизма.

- Бабка задняя. Она отвечает за надежное крепление всех движущихся частей станка.

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции. Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность. Комбинация двух видов станков приводит к экономии средств.

- Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться. При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Ручной станок для обработки металла или дерева следует собирать с учетом того, что все его узлы необходимо обязательно изолировать. Это обеспечит безопасность оператора при работе со станком, а также прочность конструкции.

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.

Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.- Метчик. Представлен в виде винта с канавками, которые используются для нарезания резьбы. По назначению метчики можно условно подразделить на гаечные и плашечные.

- Зенкер. Применяется для предварительной или завершающей обработки отверстий разного диаметра. Его применение обеспечивает сглаживание поверхности внутренней части отверстия. Для изготовления зенкеров используется углеродистая сталь, способная выдерживать температуру до 250 градусов.

- Сверло. Специальное приспособление, посредством которого можно высверливать отверстия разного диаметра в заготовках из разных материалов. В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

Правильный выбор оснастки обеспечит возможность выполнения обширного перечня операций при обработке заготовок, повысит точность выполнения работы, а также сократит время на ее выполнение. А самостоятельное изготовление токарного станка для обработки металла поможет сократить средства, необходимые на приобретение уже готового оборудования.

На чтение: 9 минут Нет времени?

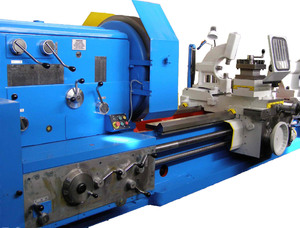

Каждый домашний умелец хотел бы иметь в своём арсенале инструментов токарный станок по металлу. Подобное оборудование позволяет при необходимости самому выточить сломанную деталь, нарезать резьбу, изготовить какую-нибудь безделушку и многое другое. Однако, поскольку промышленные агрегаты далеко не каждому человеку по карману, да и места они много занимают, то большинство мастеров предпочитает делать компактные самодельные станки по металлу своими руками.

Читайте в статье

Что можно сделать при помощи токарного мини-станка, и где он применяется

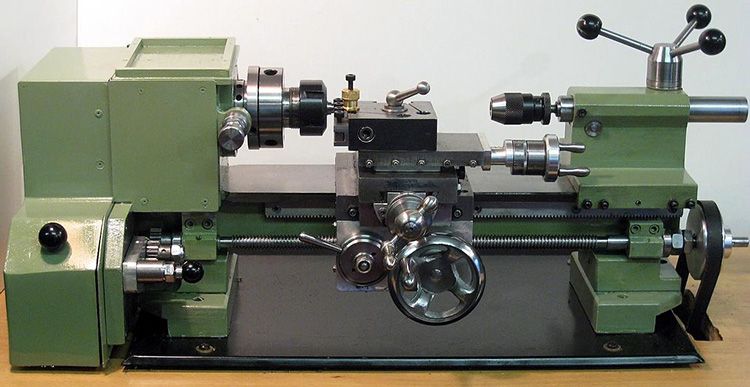

Бытовые токарные мини-станки, как и аналогичное промышленное оборудование, предназначены для обработки заготовок из металла и придания им цилиндрической, конусной и сферической формы. Сейчас практически на всех производствах используются агрегаты с ЧПУ, что позволяет свести участие человека практически к нулю, но для домашних потребностей подойдёт простой станок. Несмотря на то, что компактное токарное оборудование унаследовало от своих больших собратьев большинство функций, тем не менее, с его помощью можно обрабатывать только небольшие заготовки и детали. Также на мини-станках можно производить торцевую подрезку и сверление, выполнять внешнюю и внутреннюю нарезку резьбы, расточку и многое другое. Компактное токарное оборудование прекрасно подойдёт для гаража, дома, установки на балконе или в небольшой мастерской.

Настольный токарный станок по металлу

Настольный токарный станок по металлу

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Станина токарного станка

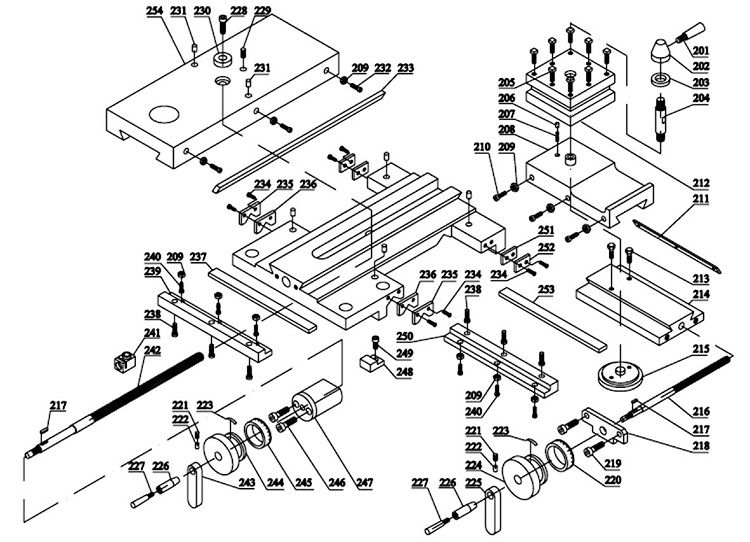

Суппорт токарного станка

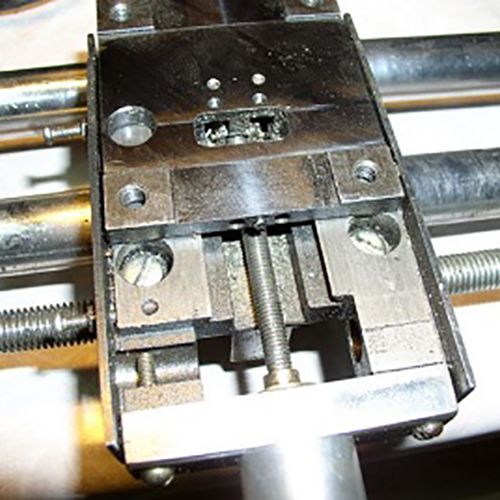

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

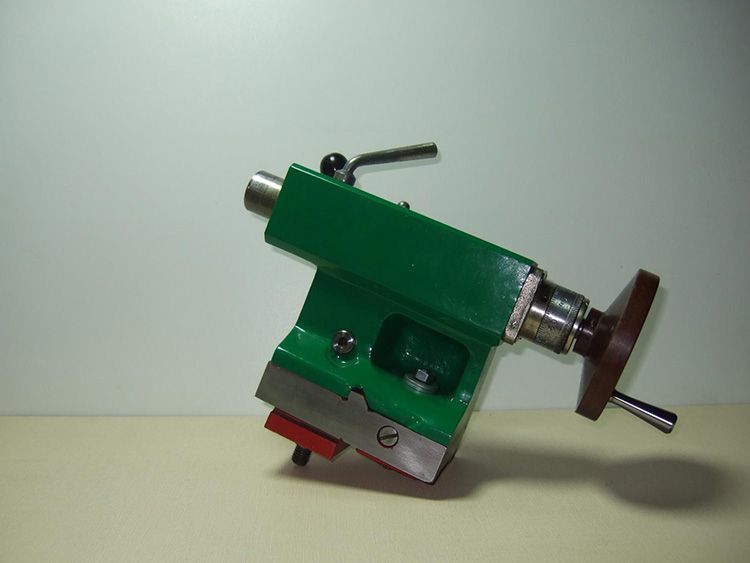

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

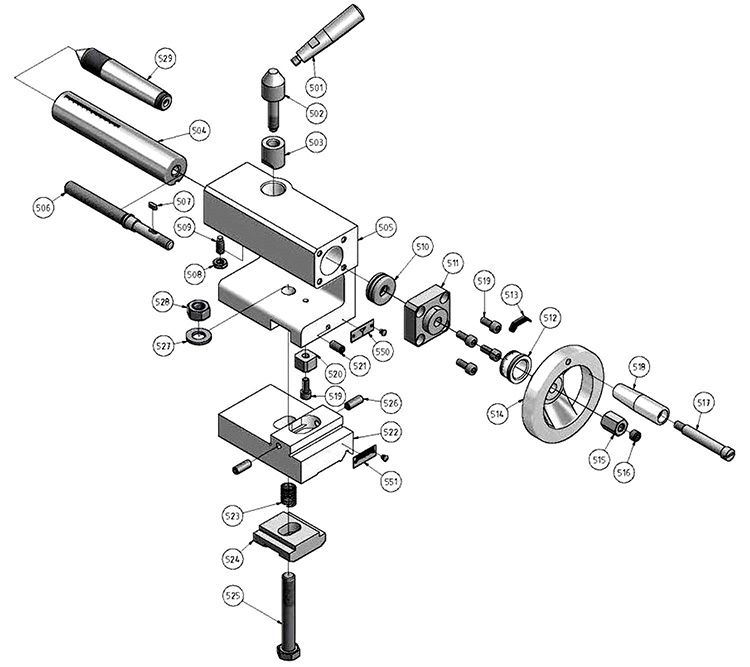

Деталировка задней бабки

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу

Резцедержатель токарного станка по металлу

Изготовление и устройство токарного станка по металлу своими руками

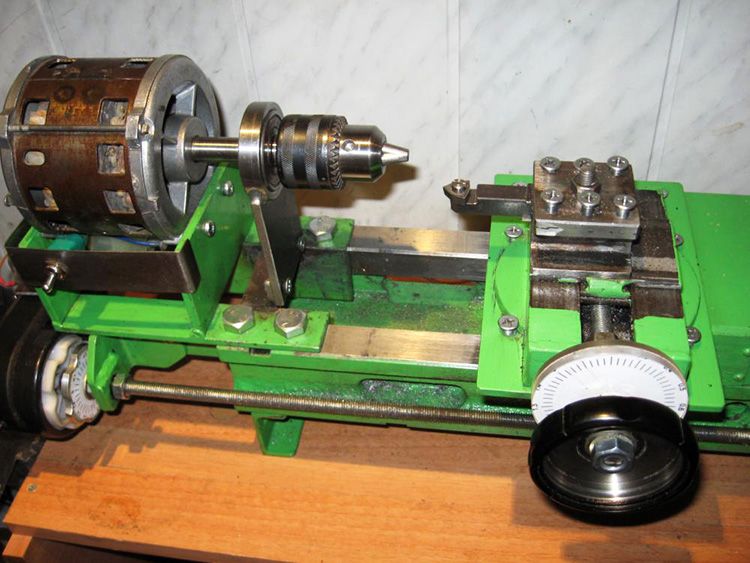

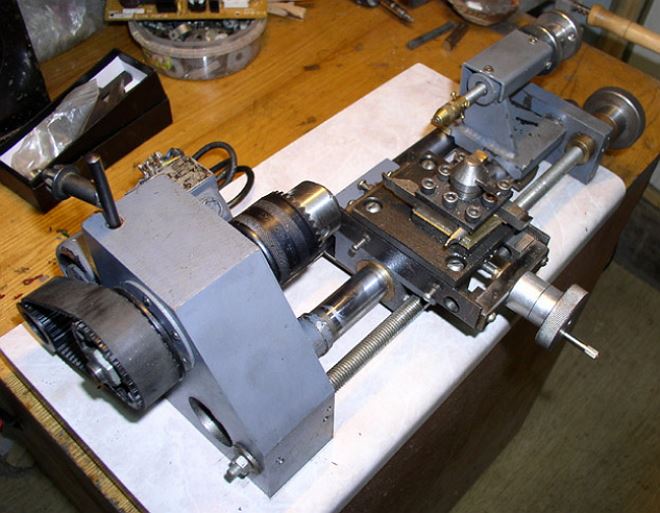

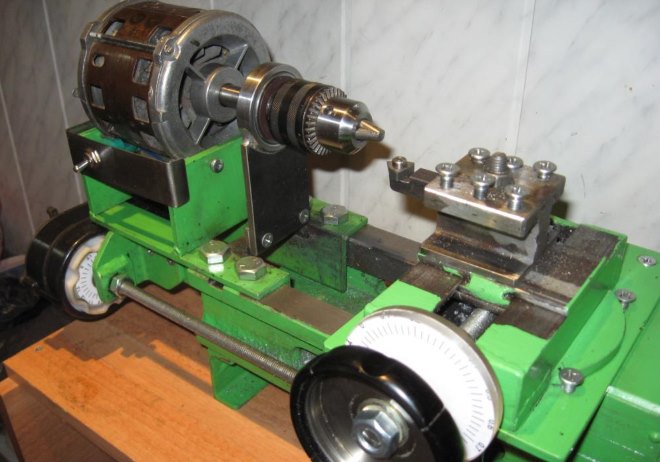

Сделать своими руками мини токарный станок по металлу не так уж сложно, как может показаться, на первый взгляд. Нужно просто составить подробный план действий, чертёж, подготовить необходимые материалы и инструменты, ну и, конечно, некоторые навыки, и большое желание.

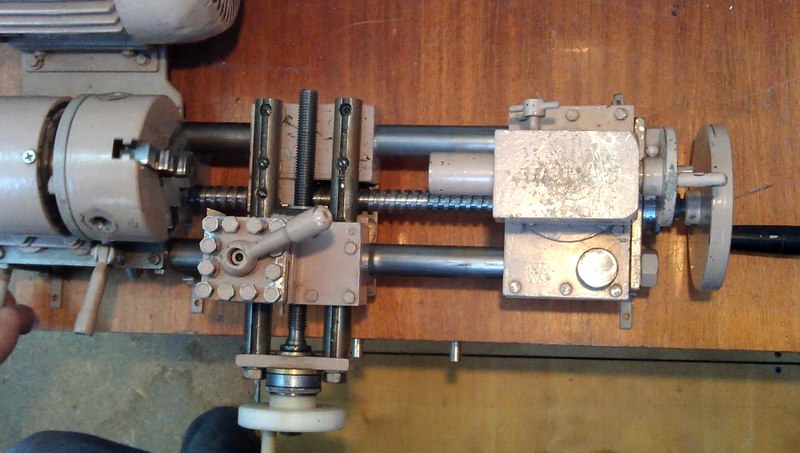

Самодельный токарный мини-станок по металлу

Самодельный токарный мини-станок по металлу

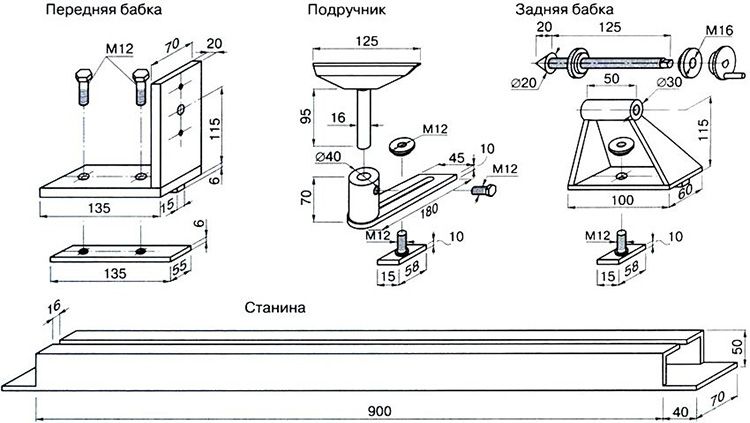

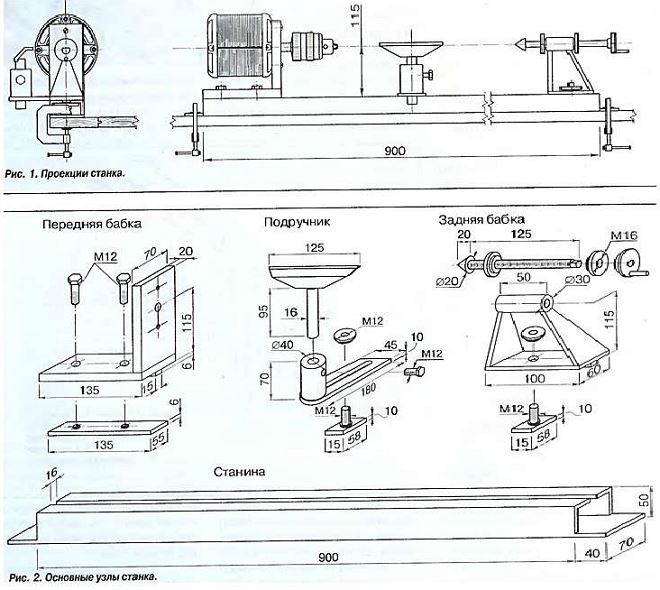

Проектирование и чертежи токарного станка по металлу для гаража

Этот этап наиболее важен, так как от него зависит правильность выполнения всех дальнейших операций и корректная работа оборудования. В первую очередь необходимо определиться с габаритами станка. Средние размеры оборудования, используемого в быту, составляет 900×350×300 мм. Не стоит сильно отходить от этих значений, так как это приведёт к тому, что работать будет неудобно, и производительность значительно снизится.

Основные узлы самодельного токарного станка

Основные узлы самодельного токарного станка  Деталировка суппорта и резцедержателя

Деталировка суппорта и резцедержателя  Схема токарного станка

Схема токарного станка

Определившись с чертежом и размерами маленького токарного станка, переходим к подготовке необходимых материалов.

| Иллюстрация | Описание действия |

|

Станина из чугуна может быть заменена рамой из стальных уголков и профильных труб. Не стоит использовать древесину, поскольку в этом случае не стоит надеяться на долговечность станка и точность выполняемых работ. |

|

В качестве силового агрегата предпочтительно брать маломощный асинхронный электродвигатель, так как даже при резком снижении оборотов не сломается привод. Мощность двигателя нужно подбирать в соответствии с предполагаемыми диаметрами заготовок. |

|

Выбираем приводные ремни различного диаметра. |

|

В качестве крепежа используем набор болтов и гаек различного диаметра и длины. |

|

Салазки из стальных прутьев изготавливаем из стального прута, который рекомендуется подвергнуть закалке. Также можно использовать готовые элементы от подходящего по размерам б/у станка заводского производства (это касается и остальных узлов оборудования). |

|

Шпиндель и «задняя бабка» считаются наиболее сложными узлами для самостоятельного изготовления, поэтому можно обратиться в специализированную мастерскую или к производителю. Если решено, всё же делать эти детали самостоятельно, то бабку можно сделать из металла соответствующей толщины и профильных труб. Простой шпиндель делают из болта с острозаточенным концом, гаек и штурвала. |

|

Подающие продольные и поперечные винты можно выточить на станке в специализированной мастерской или самостоятельно сделать из прутов с уже нарезанной резьбой. |

|

Для создания вращающихся узлов подойдут подшипники качения, монтируемые на корпус. |

|

Суппорт можно изготовить из стальной пластины с толщиной от 8 мм. |

|

Резцедержатель делается сборным из толстой стальной пластины, заказывается в специализированной мастерской или же берётся от другого станка. |

После того как выбран чертёж и подготовлены все необходимые материалы и узлы, можно приступать к сборке агрегата.

Выбираем электродвигатель для самодельного токарного станка

Электродвигатель – наиболее важный элемент токарного станка по металлу, будь то промышленного производства или самодельного. Именно он отвечает за работу оборудования. От мощности электродвигателя во многом зависит функциональность токарного станка. Если станок предназначается для работы с заготовками небольшого размера, то достаточно будет двигателя мощностью до 1 кВт (можно, например, взять от старой швейной или стиральной машинки). Для крупных деталей нужен будет силовой агрегат мощностью в пределах 1,5−2 кВт.

Электродвигатель – важнейший элемент, без которого токарный станок работать не будет

Электродвигатель – важнейший элемент, без которого токарный станок работать не будет

Порядок сборки токарного станка по металлу

Чтобы токарный станок нормально работал, важно правильно его собрать, а для этого нужно просто следовать следующему алгоритму:

- Формирование рамы. Поскольку создание чугунной станины в домашних условиях практически невозможно, то придётся воспользоваться стальными трубами, которые нарезаются по размеру и свариваются между собой. Обязательно следим за тем, чтобы все углы были ровными, и ориентируемся на чертёж.

- Создание боковых стоек.

- Стойки соединяем направляющими, а на боковых опорах монтируем специальные втулки.

- На направляющих устанавливаются втулки, на которых будет смонтирована задняя бабка, а также они будут использованы для надёжного крепления резцедержателя.

- Создание площадок из стального листа необходимой толщины для установки суппорта и пиноли.

- Монтаж ходового винта.

- К ходовому винту крепится нониус и штурвал.

- Крепление площадки для установки передней бабки.

- Сбор передней и задней бабки, после чего они устанавливаются на станок.

- Создание суппорта и резцедержателя.

- Сбор подрамника для электродвигателя. Для этого используют стальные трубы или уголок. Подрамник позволит выполнить подъём и опускания электродвигателя.

- Монтаж силового агрегата с последующим подключением его к электросети.

- Пробный запуск токарного станка.

- Если всё нормально функционирует, то можно окрашивать станок (при желании) и приступать к работе на нём.

Одна из самых простых моделей самодельного токарного станка, который можно быстро переделать в наждак и обратно

Одна из самых простых моделей самодельного токарного станка, который можно быстро переделать в наждак и обратно

При желании обычное токарное оборудование можно переоснастить своими руками во фрезерный станок по металлу.

Делаем своими руками токарный станок из дрели

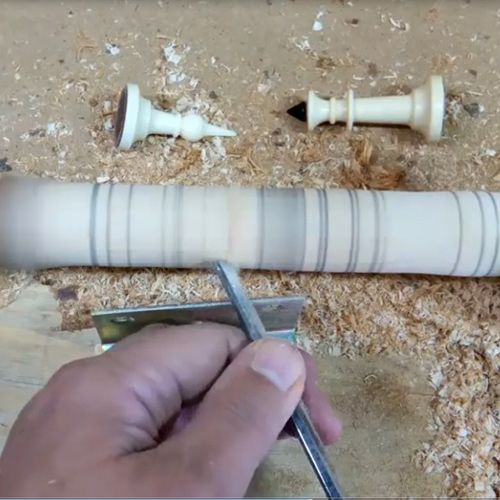

Сделать токарный станок можно и из электродрели, но в основном такая конструкция пригодна для обработки дерева. Конечно, он может использоваться для работы с металлом, но используемый силовой агрегат должен быть как можно мощнее, а детали очень маленькими. Например, такой станочек подойдёт для доморощенного ювелира-любителя. Такая конструкция состоит из минимума деталей. Итак, переходим к пошаговой инструкции по изготовлению токарного станка из дрели с фото и описанием.

| Иллюстрация | Описание действия |

|

На доску при помощи подкладки, хомута и саморезов устанавливаем дрель, как показано на фото. |

|

В патрон зажимаем заточенный винт с «барашком». |

|

Проводим на доске линию, совпадающую с центром патрона, размечаем её на несколько равномерных отрезков и делаем небольшие отверстия с диаметром меньше сечения саморезов. |

|

Устанавливаем заднюю бабку (Г-образная конструкция из толстой фанеры) и наживляем её саморезами с шайбами. |

|

В патроне зажимаем сверло по дереву Æ 10 мм. |

|

При помощи сверла делаем в задней бабке центр (помогает, что саморезы не были зажаты до упора). |

|

В полученное отверстие вставляем Г-образный винт и со стороны дрели зажимаем его гайкой. |

|

Надёжно зажимаем гайку при помощи ключа, придерживая винт за «хвостик». |

|

Зажимаем заготовку. В качестве подручника используем кусок толстой фанеры с прикрученным к нему металлическим уголком с соответствующей высотой одной из сторон. И вот наш процесс пошёл! |

|

Размечаем заготовку, и можно приступать к вытачиванию фигурок или чего-нибудь другого. |

Как сделать своими руками токарный станок, видеоролики расскажут более подробно:

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

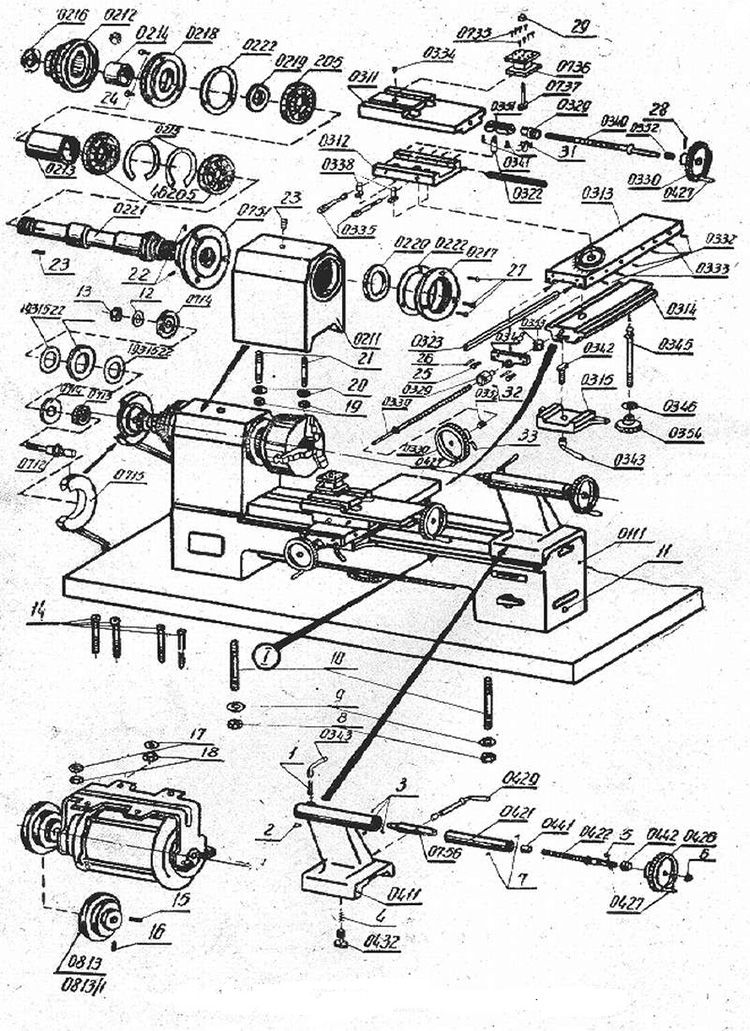

Пример самодельного токарного станка с чертежами

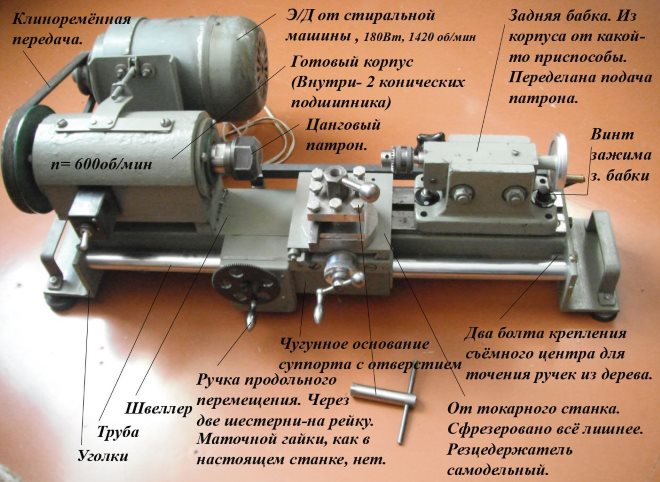

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

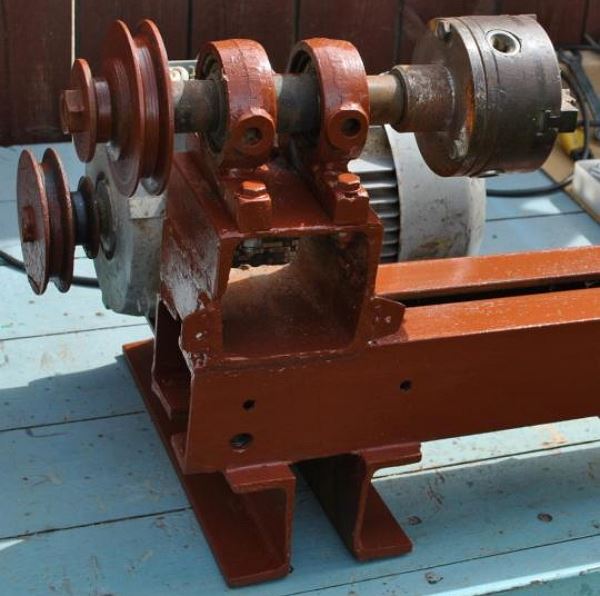

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Отправить ответ