Схема регулятора тока для сварочного аппарата

Содержание:

Качество сварного шва в значительной мере зависит от характеристик электрической дуги. Для каждой толщины металла, в зависимости от его вида требуется определенной силы сварочный ток.

Кроме этого, важна вольтамперная характеристика аппарата для сварки, от этого зависит качество электрической дуги. Для резки металла тоже требуются свои значения электротока. То есть любой сварочный аппарат должен обладать регулятором, управляющим мощностью сварки.

Способы регулирования

Управлять током можно по-разному. Основные способы регулирования такие:

- введение резистивной или индуктивной нагрузки во вторичную обмотку сварочного аппарата;

- изменение количества витков во вторичной обмотке;

- изменение магнитного потока аппарата для сварки;

- использование полупроводниковых приборов.

Схематических реализаций этих способов множество. При изготовлении аппарата для сварки своими руками каждый может выбрать себе регулятор по вкусу и возможностям.

Резистор или индуктивность

Регулировка сварочного тока с использованием сопротивления или катушки индуктивности является самой простой и надежной. К держателю сварочных электродов последовательно подключают мощный резистор или дроссель. За счет этого меняется активное или индуктивное сопротивление нагрузки, что приводит к падению напряжения и изменению сварочного тока.

Регулировка сварочного тока с использованием сопротивления или катушки индуктивности является самой простой и надежной. К держателю сварочных электродов последовательно подключают мощный резистор или дроссель. За счет этого меняется активное или индуктивное сопротивление нагрузки, что приводит к падению напряжения и изменению сварочного тока.

Регуляторы в виде резисторов применяют для улучшения вольтамперной характеристики сварочного аппарата. Используется набор мощных проволочных сопротивлений или один резистор, выполненный из толстой нихромовой проволоки в виде спирали.

Для изменения сопротивления специальным зажимом их подключают к определенному витку провода. Резистор выполняется в виде спирали для уменьшения габаритов и удобства использования. Номинал резистора не должен превышать 1 Ом.

Переменный ток в определенные моменты времени имеет нулевые или близкие к нему значения. В это время получается кратковременное гашение дуги. При изменении промежутка между электродом и деталью может произойти прилипание или полное ее гашение.

Для смягчения режима сваривания и соответственно получения качественного шва применяют регулятор в виде дросселя, который включается последовательно с держаком в выходной цепи аппарата.

Дополнительная индуктивность вызывает сдвиг фаз между выходным током и напряжением. При нулевых или близких к нему значениях переменного тока напряжение имеет максимальную амплитуду и наоборот. Это позволяет поддерживать стабильную дугу и обеспечивает надежное ее зажигание.

Дроссель можно изготовить из старого трансформатор. Используется только его магнитопровод, все обмотки удаляются. Вместо них наматывают 25-40 витков толстого медного провода.

Данный регулятор был широко распространен при использовании трансформаторных аппаратов переменного тока благодаря своей простоте и наличию комплектующих. Недостатками дроссельного регулятора сварочного тока являются небольшой диапазон управления.

Изменение количества витков

При этом методе регулировка характеристик дуги осуществляется благодаря изменению коэффициента трансформации. Коэффициент трансформации позволяют изменить дополнительные отводы из вторичной катушки. Переключаясь с одного отвода на другой можно менять напряжение в выходной цепи аппарата, что приводит к изменению мощности дуги.

При этом методе регулировка характеристик дуги осуществляется благодаря изменению коэффициента трансформации. Коэффициент трансформации позволяют изменить дополнительные отводы из вторичной катушки. Переключаясь с одного отвода на другой можно менять напряжение в выходной цепи аппарата, что приводит к изменению мощности дуги.

Регулятор должен выдерживать большой сварочный ток. Недостатком является трудность нахождения коммутатора с такими характеристиками, небольшой диапазон регулировок и дискретность коэффициента трансформации.

Изменение магнитного потока

Данный способ управления используется в трансформаторных аппаратах сварки. Изменяя магнитный поток, меняют коэффициент полезного действия трансформатора, это в свою очередь меняет величину сварочного тока.

Данный способ управления используется в трансформаторных аппаратах сварки. Изменяя магнитный поток, меняют коэффициент полезного действия трансформатора, это в свою очередь меняет величину сварочного тока.

Регулятор работает за счет изменения зазора магнитопровода, введения магнитного шунта или подвижности обмоток. Изменяя расстояние между обмотками, меняют магнитный поток, что соответственно сказывается на параметрах электрической дуги.

На старых сварочных аппаратах на крышке находилась рукоятка. При ее вращении вторичная обмотка поднималась или опускалась за счет червячной передачи. Этот способ практически изжил себя, он использовался до распространения полупроводников.

Полупроводниковые приборы

Создание мощных полупроводниковых приборов, способных работать с большими токами и напряжениями, позволило разработать сварочные аппараты нового типа.

Они стали способны менять не только сопротивление вторичной цепи и фазы, но и изменять частоту тока, его форму, что также влияет на характеристики сварочной дуги. В традиционном трансформаторном сварочном аппарате используется регулятор сварочного тока на базе тиристорной схемы.

Регулировка в инверторах

Сварочные инверторы – это самые современные аппараты для электродуговой сварки. Использование мощных полупроводниковых выпрямителей на входе устройства и последующей трансформации переменного тока в постоянный, а затем в переменный высокой частоты позволил создать устройства компактные и мощные одновременно.

Сварочные инверторы – это самые современные аппараты для электродуговой сварки. Использование мощных полупроводниковых выпрямителей на входе устройства и последующей трансформации переменного тока в постоянный, а затем в переменный высокой частоты позволил создать устройства компактные и мощные одновременно.

В инверторных аппаратах основным регулятором является изменение частоты задающего генератора. При одном и том же размере трансформатора мощность преобразования напрямую зависит от частоты входного напряжения.

Чем меньше частота, тем меньшая мощность передается на вторичную обмотку. Ручка регулировочного резистора выводится на лицевую панель инвертора. При ее вращении изменяются характеристики задающего генератора, что приводит к изменению режима переключения силовых транзисторов. В итоге получается требуемый сварочный ток.

При использовании инверторных сварочных полуавтоматов настройка происходит так же, как и при использовании ручной сварки.

Кроме внешних регуляторов в блоке управления инвертором предусмотрены еще много различных управляющих элементов и защит, обеспечивающих стабильную дугу и безопасную работу. Для начинающего сварщика лучшим выбором будет инверторный аппарат для сварки.

Применение тиристорной и симисторной схемы

После создания мощных тиристоров и симисторов их стали использовать в регуляторах силы выходного тока в сварочных аппаратах. Они могут устанавливаться в первичной обмотке трансформатора или во вторичной. Суть их работы заключается в следующем.

После создания мощных тиристоров и симисторов их стали использовать в регуляторах силы выходного тока в сварочных аппаратах. Они могут устанавливаться в первичной обмотке трансформатора или во вторичной. Суть их работы заключается в следующем.

На управляющий контакт тиристора со схемы регулятора поступает сигнал, открывающий полупроводник. Длительность сигнала может изменяться в больших пределах, от 0 до длительности полупериода тока протекающего через тиристор.

Управляющий сигнал синхронизирован с регулируемым током. Изменение длительности сигнала вызывает обрезание начала каждого полупериода синусоиды сварочного тока. Увеличивается скважность, в результате средний ток уменьшается. Трансформаторы очень чувствительны к такому управлению.

Такой регулятор имеет существенный недостаток. Время нулевых значений увеличивается, что приводит к неравномерности дуги и ее несанкционированному гашению.

Для уменьшения негативного эффекта дополнительно приходится вводить дроссели, которые вызывают фазовый сдвиг между током и напряжением. В современных аппаратах данный метод практически не используются.

СВАРОЧНЫЙ АППАРАТ

Недавно беседовал со своим преподавателем в университете, и на свою беду раскрыл свои радиолюбительские таланты. В общем кончился разговор тем, что взялся я собрать человеку тиристорный выпрямитель с плавным регулятором тока, для его сварочного "бублика". Зачем это нужно? Дело в том, что переменным напряжением нельзя варить со специальными электродами, рассчитанными на постоянку, а учитывая что сварочные электроды бывают разной толщины (чаще всего от 2 до 6 мм), то и значение тока должно быть пропорционально изменено.

Выбирая схему сварочного регулятора, последовал совету -igRomana- и остановился на довольно простом регуляторе, где изменение тока производится подачей на управляющие электроды импульсов, формируемых аналогом мощного динистора, собранного на тиристоре КУ201 и стабилитроне КС156. Смотрим схему ниже:

Несмотря на то, что потребовалась дополнительная обмотка с напряжением 30 В, решил сделать проще, и чтоб не трогать сам сварочный трансформатор поставил небольшой дополнительный на 40 ватт. Тем самым приставка-регулятор стала полностью автономной — можно её подключать к любому сварочному трансформатору. Остальные детали регулятора тока собрал на небольшой плате из фольгированного текстолита, размерами с пачку сигарет.

В качестве основания выбрал кусок винипласта, куда прикрутил сами тиристоры ТС160 с радиаторами. Так как мощных диодов под рукой не оказалось, пришлось два тиристора заставить выполнять их функцию.

Она так-же крепится на общее основание. Для ввода сети 220 В использованы клеммы, входное напряжение со сварочного трансформатора подаётся на тиристоры через винты М12. Снимаем постоянный сварочный ток с таких-же винтов.

Сварочный аппарат собран, пришло время испытаний. Подаём на регулятор переменку с тора и меряем напряжение на выходе — оно почти не меняется. И не должно, так как для точного контроля вольтажа нужна хотя-бы небольшая нагрузка. Ей может быть простая лампа накаливания на 127 (или 220 В). Вот теперь и без всяких тестеров видно изменение яркости накала лампы, в зависимости от положения движка резистора-регулятора.

Вот и понятно, зачем по схеме указан второй подстроечный резистор — он ограничивает максимальное значение тока, что подаётся на формирователь импульсов. Без него выходной уже от половины движка достигает предельно возможного значения, что делает регулировку недостаточно плавной.

Для правильной настройки диапазона изменения тока, надо основной регулятор вывести на максимум тока (минимум сопротивления), а подстроечным (100 Ом) постепенно снижать сопротивление, пока дальнейшее его уменьшение не приведёт к увеличению сварочного тока. Зафиксировать этот момент.

Теперь сами испытания, так сказать по железу. Как и было задумано, ток нормально регулируется от нуля до максимума, однако на выходе не постоянка, а скорее импульсный постоянный ток. Короче электрод постоянного тока как не варил, так и не варит как следует.

Придётся добавлять блок конденсаторов. Для этого нашлось 5 штук отличных электролитов на 2200 мкФ 100 В. Соединив их с помощью двух медных полосок параллельно, получил вот такую батарею.

Проводим опять испытания — электрод постоянного тока вроде начал варить, но обнаружился нехороший дефект: в момент касания электрода, происходит микровзрыв и прилипание — это разряжаются конденсаторы. Очевидно без дросселя не обойтись.

И тут удача не оставила нас с преподавателем — в каптёрке нашёлся просто отличный дроссель ДР-1С, намотанный медной шиной 2х4 мм по Ш-железу и имеющий вес 16 кг.

Совсем другое дело! Теперь залипания почти нет и электрод постоянного тока варит плавно и качественно. А в момент контакта идёт не микровзрыв, а типа лёгкое шипение. Короче все довольны — учитель отличным сварочным аппаратом, а я избавлением от забивания головы архимутным предметом, не имеющим никакого отношения к электронике:)

Наиболее оптимальным является способ ступенчатой регулировки тока, с помощью изменения количества витков, например, подключаясь к отводам, сделанным при намотке вторичной обмотки трансформатора. Однако, этот способ не позволяет производить регулировку тока в широких пределах, поэтому им обычно пользуются для подстройки тока. Помимо прочего, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. В этом случае, через регулирующее устройство проходят значительные токи, что является причиной увеличения ее габаритов. Для вторичной цепи практически не удается подобрать мощные стандартные переключатели, которые бы выдерживали ток величиной до 260 А.

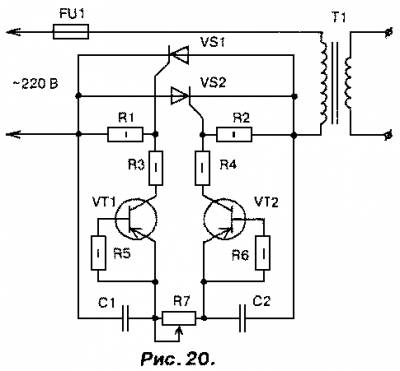

Если сравнить токи в первичной и вторичной обмотках, то оказывается, что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке. Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора сварочного тока на тиристорах. При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

Рис. 1 Принципиальная схема регулятора тока сварочного трансформатора:

VT1, VT2 -П416

VS1, VS2 — Е122-25-3

С1, С2 — 0,1 мкФ 400 В

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 2)

Рис. 2 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора.

Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании, можно заменить современными маломощными высокочастотными транзисторами, имеющими близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1. 1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

Отправить ответ