Шнековый компрессор принцип работы

Содержание:

1. Воздушный фильтр

2. Регулятор всасывания

2.1 Исполнительный цилиндр

2.2 Исполнительный клапан

2.3 Дроссельное отверстие

3. Электродвигатель

4. Винтовой блок

5. Ремённая передача

6. Бак-сепаратор

7. Фильтр тонкой очистки

8. Крышка залива масла

9. Слив масла

10. Указатель уровня масла

11. Клапан поддержания минимального давления

12. Радиатор

13. Предохранительный клапан

14. Масляный фильтр

15. Вентилятор

16. Фильтр вентилятора

17. Термостат

Винтовой воздушный компрессор — промышленное устройство объёмного сжатия воздуха для промышленно-производственных нужд (пневмоцилиндры, пневмоинструмент, производственные линии и механизмы), основным элементом сжатия которого является пара конусообразных роторов (винтов).

Содержание

Описание [ править | править код ]

Подшипники лимитированы по размерам двумя роторами стоящими друг от друга на фиксированном расстоянии. Это является причиной лимитированного их ресурса, который в зависимости от размера модели заявляется 30-60 тыс. часов, после чего их необходимо заменять. Кроме того присутствуют осевые нагрузки, так как сжатие происходит между двумя роторами, и сжимаемый воздух давит на винты из центра к стенкам.

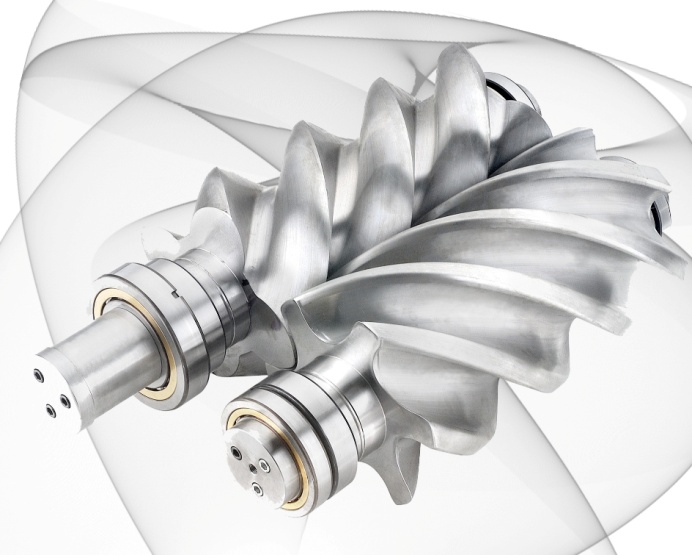

Винтовой блок [ править | править код ]

Конструкция винтового блока состоит из двух массивных винтов и корпуса. При этом винты во время работы находятся на некотором расстоянии друг от друга, и этот зазор уплотняется масляной плёнкой. Трущихся элементов нет. Пыль и другие твердые частицы и даже небольшие предметы при попадании в винтовой блок не вызывают никаких повреждений и могут лишь повредить масляной системе самого компрессора. Таким образом, ресурс винтового блока практически неограничен и достигает более чем 200—300 тыс. часов. Регламентной замене подлежат лишь подшипники винтового блока.

Винтовая технология работает в широком диапазоне скоростей вращения, что позволяет регулировать производительность. Позволяет использовать как стандартную систему загрузка/разгрузка/останов, так и частотное регулирование производительностью. При частотном регулировании изменяются в широком диапазоне обороты двигателя в минуту, а соответственно и скорость вращения винтового блока, что позволяет регулировать производительность в соответствии с разбором воздуха, тем самым экономя электроэнергию.

Обслуживание [ править | править код ]

Используется простой в конструкции пневматический клапан (откр./закр.) с практически неограниченным ресурсом при своевременной замене рем.комплектов — раз в 12 тыс. часов наработки. Каждые 3000 часов:• Замена воздушного фильтра;• Замена масляного фильтра; Замена масла (в случае использования минерального)

Каждые 6000 часов:• Замена воздушного фильтра;• Замена масляного фильтра;• Замена масла (в случае использования синтетического)• Замена маслосепаратора.

Распространение [ править | править код ]

На Украине в каждом регионе есть 2-3 большие компании и не менее 5 маленьких, которые поддерживают на своих складах огромное количество запасных частей и расходных материалов (как оригинальных, так и неоригинальных), а также квалифицированных и имеющих большой опыт эксплуатации и ремонтов такого рода оборудования специалистов.

Винтовая технология сжатия воздуха известна с конца XIX века и получила широкое распространение в середине XX века во всем мире и с конца XX века на Украине и странах бывшего СССР.

Винтовые компрессора установлены практически на каждом предприятии на Украине и по всему миру. Зарекомендовали себя как надежное и энергоэффективное оборудования для производства сжатого воздуха на давление от 5 до 13 бар(И) и производительностью от 1 до 50 м3/мин с неравномерным по времени разбором.

На данный момент во всем мире для производственных нужд принято использовать винтовые компрессора разных производителей, так как это является самым современным, надежным и энергоэффективным оборудованием для этих целей.

Установка компрессоров

Компрессоры должны устанавливаться таким образом, чтобы они были легкодоступны и гарантировалось необходимое охлаждение.

Требования по легкодоступности выполнены, если при установке компрессоров их управление и техническое обслуживание не затруднено.

Температура окружающей среды в основном не должна превышать 40°С в случае, стационарных компрессоров с масляной камерой с воздушным охлаждением, т.е. должна обеспечиваться "Аэрация компрессорного помещения". Естественная аэрация просто использует физические законы: при нагревании компрессора, в помещении возникает поток восходящего воздуха.

Как правило, естественная аэрация неэффективна для отвода тепла от компрессоров с мощностью более 15 кВт.

Искусственная аэрация подчиняется тем же правилам, что и естественная: вход холодного воздуха должен располагаться внизу, около пола, выход тёплого воздуха — вблизи потолка помещения, в котором расположен компрессор. В этом случае, также, компрессор располагается в пределах воображаемой линии движения потока воздуха. При температурах ниже +2°С отверстие для входа аэрационного воздуха должно иметь возможность закрываться заслонкой.

Например, компрессор модели IRN-45 оборудован приводным двигателем мощностью 45 кВт — для него необходим поток охлаждающего воздуха 2,96 м3/с. Скорость воздушного потока в воздуховоде должна быть 5 м/с. Воздуховод длиной 1 м с изгибом на угол 90° или прямой воздуховод максимальной длины 5 метров соответствует максимальному разрешённому значению. Если воздуховод длиннее 5 м или имеет несколько изгибов, то в нём должен быть установлен дополнительный вентилятор.

Компрессоры могут быть установлены в рабочей зоне только при условии, что их уровень звукового давления не превышает 85 дб.

Помещения, предназначенные для установки компрессоров с впрыском масла с мощностью двигателя более 40 кВт, должны быть установлены или оборудованы таким образом, чтобы в случае возгорания одного из компрессоров, пламя не могло распространиться на прилегающие рабочие зоны.

Компрессоры с приводными двигателями мощностью более 100 кВт должны устанавливаться в отдельных помещениях.

Всасывающие патрубки воздушных компрессоров должны располагаться таким образом, чтобы опасные вещества не попали в компрессоры вместе с воздухом. Опасные загрязнения включают пары растворителей, пыль и другие опасные материалы и искры.

Устройство и принцип работы винтового компрессора

Винтовой компрессор — ротационный компрессор, в котором сжатие среды достигается с помощью двух сцепленных между собой роторов с винтовыми зубьями. Компрессор винтовой — один из наиболее эффективных способов получения сжатого воздуха на производстве. Винтовой компрессор обеспечивает надёжность и высокие рабочие характеристики компрессорного оборудования при низких эксплуатационных расходах.

Компрессор винтовой состоит из корпуса (цилиндра), ведущего и ведомого роторов с зубчато-винтовыми лопастями. В винтовом компрессоре винтовая пара засасывает воздух, вращаясь в масляном слое, что обеспечивает низкий коэффициент трения, дополнительное масляное уплотнение, гарантирующее герметичность системы, а также эффективный теплоотвод от рабочей зоны. В типовых условиях производства всё более популярными становятся винтовые компрессоры, поскольку для этих условий они являются более выгодными.

Использование винтового компрессора, при всех достоинствах поршневых, резко сокращает стоимость обслуживания компрессорного оборудования. Винтовой компрессор, в среднем, должен быть обслужен один раз в год и фактически работает как необслуживаемая машина. Кроме того, для обслуживания компрессора винтового не требуется квалифицированный персонал, как в случае с поршневой техникой. В то время как поршневой компрессор требует периодического отдыха, винтовой рассчитан на постоянный режим работы. Винтовой компрессор равной производительности компактнее, качество воздуха с точки зрения концентрации частиц воды и масла выше, а эксплуатационные расходы ниже.

Если же иметь в виду большие производства, особенно в условиях многосменного режима работы, винтовой компрессор вне конкуренции. Винтовой компрессор также позволяет экономить электроэнергию: основная экономия скрыта в системах регулирования, за счёт которых можно сократить расход электроэнергии минимум на 30%.

Винтовой компрессор не требует больших начальных вложений Компрессор винтовой требует гораздо меньших вложений в монтаж и наладку. Ему практически не свойственна вибрация, поэтому для его установки не нужен фундамент и отдельное здание (экономия на строительно-монтажных работах).

Винтовые компрессоры имеют низкий уровень шума. Объём ресивера в винтовом компрессоре гораздо меньше, чем в поршневом, поскольку он требуется только для сглаживания неравномерности потребления сжатого воздуха. Поэтому винтовые машины компактны и имеют низкий уровень шума .

Компрессор винтовой объединяет в себе все вышеуказанные достоинства. Они сделаны на основе совершенных материалов и комплектующих и предназначены для работы в жестких условиях длительной непрерывной эксплуатации.

1. Соленоидный клапан (Blowdown)

2. Всасывающий клапан (Inlet)

3. Воздушный фильтр

4. Винтовой блок (Airend)

5. Шланг воздух/масло (Винтовой блок — масляный бак)

6. Масляный бак

7. Масляный шланг с термостатическим клапаном

8. Масляный шланг (винтовая пара — фильтр)

9. Масляный фильтр

10. Масляный шланг (термостат клапан — масляный бак)

11. Воздушно-масляный радиатор

12. Масляный шланг (радиатор — термостат клапан)

13. Воздушно-масляный сепаратор

14. Клапан минимального давления (MPV)

При первом пуске двигатель включается по схеме «звезда». В этой стадии винтовой компрессор запускается при низком числе оборотов, электро клапан (1) (Blowdown) открыт и регулятор всасываемого воздуха (2) (Inlet) находится в закрытом положении.

Компрессор работает в вышеописанных условиях в течение около 5-7 секунд.

По истечении этого времени происходит переключение двигателя со звезды на треугольник: электроклапан (1) (Blowdown) закрывается, обеспечивая открытие регулятора (2) (Inlet), который забирает атмосферный воздух через фильтр (3).

В этой стадии винтовой компрессор работает на полном режиме, обеспечивая сжатие воздуха внутри ресивера (6).

Сжатый воздух не может выходить через клапан минимального давления (14), настроенный на 3-4 бар.

Под действием сжатого воздуха содержащееся в баке (6) масло протекает через трубу (7).

Далее масло поступает в радиатор (11), из которого подается через фильтр (9) и трубопровод (8) в компрессор (4). Здесь оно смешивается с воздухом, образуя масловоздушную смесь, обеспечивающую герметичность и смазывание движущихся органов компрессора.

Далее масло-воздушная смесь возвращается в бак (6), где происходит предварительное отделение масла из воздуха под действием центробежной силы и дальнейшее окончательное отделение масла, осуществляемое фильтром-сепаратором (13).

Выходящий из бака очищенный воздух протекает по трубопроводу (15) в радиатор (11), из которого через отсеченный кран (16) направляется в сеть.

Остатки масла, накопившиеся в нижней части фильтра-сепаратора опять направляются в компрессор.

Осушка воздуха

Загрязнения сжатого воздуха оказывают отрицательное физическое и химическое воздействие на пневмоустройства и снижают их долговечность в 3-7 раз и более. До 80% отказов в пневмосистемах происходит по причине плохого качества сжатого воздуха. Загрязнения попадают в сжатый воздух из 3х источников. Этими источниками являются: атмосфера, сам компрессор и трубопроводы. В 1 м3 городского воздуха содержится около 140 млн. пылевых частиц. Из них 80% составляют частицы размером менее 2 микрон, которые не задерживаются фильтрами на всасывании. Кроме твердых частиц в атмосфере содержатся пары углеводородов (до 0,05-0,5 мг/нм3), несгоревших топлив до 0,5 мг/нм3, масел, микроорганизмы до 3850 шт/нм3, бактерии, грибки, котельная пыль и сажа до 10 мг/нм3, влага до 10-11 мг/нм3 и т.п.

В самом компрессоре добавляются продукты износа и смазочное масло. В зависимости от типа компрессора в сжатый газ добавляется 5-50 мг/нм3 частиц масла в виде аэрозоли и паров. В поршневых компрессорах из-за высоких температур масло частично разлагается, окисляется, образуя нагар.

При транспортировке по трубопроводам сжатый воздух дополнительно загрязняется окалиной и ржавчиной в количествах до 3-4 мг/нм3. Коррозия в трубопроводах, уплотнениях и арматуре, имеющая место из-за присутствия капельной влаги, на 30-40% увеличивает расход сжатого воздуха.

Количество влаги, выделяемой в компрессорной установке достигает значительных величин. Например, при относительной влажности 70% и температуре всасывания 32°С в компрессоре производительностью 14 м3/мин и давлением 0,8 МПа абс. за 8-часовую смену выделяется более 160 л конденсата.

Наличие воды в виде пара в воздухене вызывает каких-либо проблем в эксплуатации, однако появление сконденсировавшейся капельной влаги в сжатом воздухе вызывает очень серьёзные эксплуатационные проблемы:

смытие защитной масляной пленки на пневмоинструментах и механизмах;

коррозию металлов и образование ржавчины в воздухопроводах;

повышенные износы и увеличение стоимости техобслуживания пневмоинструмента;

нарушения работы пневматических вентилей и пневмоцилиндров (прилипание, заедание и т.п.);

нарушения работы КИП и повышение стоимости их технического обслуживания;

ухудшение качества лакокрасочных составов при пневматической покраске (искажение цвета, ухудшение сцепления с поверхностью, поверхностные дефекты и т.п.);

коррозию изделий, подвергнутых пескоструйной обработке с применением влажного воздуха;

обмерзание и забивание трубопроводов, арматуры и приборов льдом в холодную погоду;

образование дополнительного конденсата или льда на выходе влажного воздуха при внезапном его расширении;

потеря эффективности электронных приборов (электронных датчиков, реле, преобразователей частоты, записывающих приборов и т.п.);

ухудшение качества выпускаемой продукции в ряде отраслей промышленности (фармацевтика, химия и т.п.);

ухудшение качества бумаги в полиграфии в случае попадания влаги (прилипание, промокание и т.п.);

ухудшение качества пищевых продуктов и напитков благодаря искажениям исходных пропорций в составах (производство хлебобулочных изделий, ликеров и т.п.);

ухудшение качества цемента и других материалов при пневмотранспорте с использованием влажного воздуха;

образование высокоагрессивных кислот при пневматической разгрузке цистерн с жидким хлором и другими аналогичными продуктами, если разгрузка осуществляется влажным воздухом;

повреждения оборудования при испытаниях их в аэродинамических трубах, в которых удары капель жидкости при сверхвысоких скоростях равносильны обстрелу автоматными пулями.

Влажность воздуха может быть выражена через показатели относительной (%) и абсолютной (г/нм3) влажности, а также температуры точки росы. Относительная влажность воздуха определяется как отношение массы водяного пара в воздухе к массе водяного пара в воздухе в насыщенном состоянии при данной температуре. Воздух может содержать в себе влагу в виде пара тем больше, чем больше его температура. Однако с ростом давления эта способность воздуха уменьшается.

Точка росы — это температура, при которой влага , содержащаяся в воздухе, начинает выделяться в виде конденсата при его охлаждении при определенном постоянном давлении, а воздух становится насыщенным. Точка росы должна указываться, во избежании путаницы, вместе с давлением воздуха, которому она соответствует.

До создания современных технологий осушки воздуха приходилось мириться с отрицательными последствиями наличия влаги в сжатом воздухе. В ряде случаев в сжатый воздух впрыскивался метиловый спирт для предотвращения образования льда в трубах и арматуре. В других случаях в холодные периоды времени применяли электрические подогреватели. Наиболее общей рекомендацией для предотвращения обмерзания и забивания трубопроводов и импульсных линий сжатого воздуха льдом является необходимость поддержания точки росы воздуха ниже наименьшей ожидаемой окружающей температуры минимум на 10°С.

В современных системах сжатого воздуха применяются следующие виды осушителей:

Гигроскопические;

Адсорбционные;

Холодильные;

Мембранные.

При выборе осушителей сжатого воздуха рассматриваются ряд факторов: необходимая точка росы из условий потребления; температура и расход сжатого воздуха, окружающая температура и т.п.

Вот уже более двух веков сжатый воздух является неотъемлемой составляющей большинства технологических процессов. На начальном этапе для его производства использовали поршневые компрессорные установки. Но в 1934 году шведский инженер Элиот Лисхольм запатентовал новый тип оборудования — винтовой компрессор. За то время, которое прошло с момента изобретения устройства, его конструкция неоднократно дорабатывалась, что позволило значительно увеличить мощность и производительность. Впрочем, общий принцип действия установок остался неизменным.

Устройство и принцип работы воздушно-винтового компрессора

Если сравнить поршневую и винтовую установку, то легко заметить, что вторая отличается не только большей эффективностью, но и конструкционной сложностью. Основными элементами агрегата являются:

- воздушный фильтр, который находится в непосредственной близости от всасывающего клапана и предназначен для очистки воздуха;

- входной клапан, регулирующий работу компрессорной установки переходом на холостой ход;

- винтовой блок, состоящий из ведущего и ведомого ротора, которые вращаются навстречу друг другу;

- двигатель — в зависимости от типа оборудования может быть как электрическим, так и внутреннего сгорания;

- шестеренчатый или ременный привод, передающий движение от двигателя на роторы компрессорной установки.

Кроме перечисленных выше элементов, в конструкцию входят фильтры и охладители масла, реле давления и предохранительный клапан, термостат и концевой охладитель, а также другие комплектующие.

Что касается принципа действия, то в его основе лежит способность роторов при вращении всасывать воздух. Газ специальным образом подготавливают (очищают от примесей, смешивают с маслом, охлаждают), а затем подают в отсек, в котором находятся роторы. Рабочие поверхности винтов и корпус образуют камеры, объем которых изменяется при вращении роторов. За счет этого происходит сжатие воздуха. Далее он попадает в сепаратор, где происходит очистка от масла. После этого очищенный сжатый газ подают потребителям.

Виды винтовых компрессоров

Компрессорное оборудование винтового типа имеет широчайшую сферу применения, причем в каждом направлении требуются особые характеристики. К примеру, на промышленных предприятиях, испытывающих потребность в больших объемах сжатого воздуха, важна производительность оборудования, а для строительных работ на первом месте находится мобильность установок, используемых для подключения пневмоинструмента. Это обуславливает разнообразие агрегатов, которые можно разделить на несколько групп в соответствии с такими параметрами, как:

- Заполнение камеры. По этому признаку различают маслозаполненные компрессоры и установки сухого сжатия. Первые имеют низкий уровень шума, однако в обязательном порядке должны быть оснащены сепаратором. Вторые более шумные, но производят качественный сжатый воздух, не имеющий примесей масла.

- Рабочая среда. Помимо воздушных компрессоров, получивших наибольшее распространение, сегодня востребованы газовые установки, которые используют для сжатия аммиака, водорода, кислорода и других газов. Менее известны многоцелевые и многослужебные компрессоры. Первые работают с воздухом и газами попеременно, вторые — одновременно.

- Питание и степень автономности. По данному параметру все компрессоры можно разделить на два типа — автономные и требующие наличия электросети. Первые работают за счет привода от двигателя внутреннего сгорания (чаще всего дизельного), поэтому подходят для эксплуатации на строительных площадках, горнодобывающих предприятиях и т.д.

Плюсы и минусы винтовых компрессоров

Сравнивая поршневые и винтовые агрегаты, нельзя не отметить такие преимущества последних, как:

- экономичность в расходе топлива и масла;

- компактные размеры и небольшой вес;

- надежность и долговечность;

- способность длительное время работать в автономном режиме;

- низкий уровень шума;

- КПД на 25% выше, чем у поршневых агрегатов аналогичной мощности.

Впрочем, есть у винтовых компрессоров и определенные недостатки. Прежде всего, это конструкционная сложность, затрудняющая обслуживание и ремонт агрегата. Также стоит отметить и более высокую стоимость комплекта оборудования.

Как выбрать винтовую компрессорную установку?

Правильный выбор — залог долгой и бесперебойной работы любого устройства. Это утверждение справедливо и для воздушно-винтовых компрессоров. Планируя купить оборудование, обратите внимание на следующие параметры:

- тип двигателя — электрический (220 и 380 В) или дизельный;

- максимальная степень сжатия воздуха;

- наличие встроенной системы подготовки воздуха;

- рекомендуемый режим работы — эпизодический или постоянный.

Важно! Для того чтобы выбрать установку, необходимо определить цель покупки, а также место и условия эксплуатации. Поэтому в каждом конкретном случае рекомендации по подбору техники будут разными.

Нашем каталоге винтовых компрессоров представлено более 4000 различных моделей. Если вы сомневаетесь с выбором компрессора, рекомендуем обратиться за помощью к специалистам ГК «Энергопроф». Наша компания более 9 лет работает в сфере продажи компрессорного оборудования и имеет представительство, как в Москве, так и в других крупных городах РФ. Чтобы получить подробную консультацию и помощь в выборе подходящего агрегата, свяжитесь с нами по телефону: 8 (800) 333-47-93 .

Автор: Виталий Шаров

В 1934 году шведский инженер Элиот Лисхольм запатентовал новый тип оборудования — винтовой компрессор. С тех пор конструкция неоднократно дорабатывалась для улучшения производительности агрегата. В этой статье мы рассмотрим, что представляет собой устройство современного винтового компрессора, и какие у него особенности.

Отправить ответ