Шпиндельные узлы металлорежущих станков

Содержание:

И основные требования к ним

Шпиндельные узлы предназначены для осуществления точного вращения инструмента или обрабатываемой детали. Они входят в несущую систему станка и в значительной мере определяют ее жесткость и виброустойчивость.

К шпиндельным узлам станков предъявляют следующие основные требования:

1) точность вращения, измеряемая биением на переднем конце шпинделя в радиальном или осевом направлениях; отклонения от идеального вращения являются одной из основных причин погрешностей обработки на многих станках;

2) жесткость шпиндельного узла, определяемая по упругим перемещениям переднего конца шпинделя, обусловленным податливостью собственно шпинделя и его опор; радиальная и осевая жесткость шпиндельного узла существенно влияет на точность обработки;

3) виброустойчивость шпиндельного узла, существенно влияющая на общую устойчивость несущей системы и всего станка; демпфирующие свойства опор и амплитудно-частотные характеристики шпиндельного узла влияют на шероховатость поверхности и предельно допустимые режимы обработки (для быстроходных шпинделей станков опасность могут представлять резонансные явления);

4) долговечность шпиндельных узлов, которая связана с долговечностью опор шпинделя в смысле сохранения первоначальной точности вращения; это требование имеет особое значение для шпиндельных опор качения;

5) ограничение тепловыделения и температурных деформаций шпиндельного узла, которые сильно влияют на точность обработки; опоры шпинделей при значительной частоте вращения являются интенсивным источником выделения тепла в непосредственной близости к зоне обработки;

6) быстрое и надежное закрепление инструмента, приспособления или детали, обеспечивающее их точное центрирование и соответственно точное вращение; в современных станках возрастают требования к автоматизации закрепления инструмента, приспособления или обрабатываемой детали.

Выполнение совокупности сложных требований, предъявляемых к шпиндельным узлам станков, осуществляется при правильном подборе материала и конструкции шпинделя, а главным образом при обоснованном выборе типа и конструкции его опор.

Особенностью многих станков является то, что указанные требования должны выполняться при изменяемых в широких пределах нагрузках и частотах вращения.

Шпиндельные опоры качения

Наряду с обычными требованиями, предъявляемыми к подшипникам качения по критериям их работоспособности, к шпиндельным опорам качения предъявляют дополнительные требования по условиям работы шпиндельного узла и всего станка. К числу таких требований относятся высокая точность вращения, повышенные радиальные и осевые жесткости, незначительное выделение тепла и небольшие температурные деформации.

Высокой точности вращенияшпиндельного узла достигают прежде всего при высокой точности изготовления подшипников качения. В табл. 1 приведены рекомендуемые классы точности подшипников для шпинделей станков.

Рекомендуемые классы точности подшипников для шпинделей станков

| Класс точности станка | Класс точности радиальных подшипников качения для опор | Класс точности упорных подшипников | |

| передней | задней | ||

| н | 5 (СА) | 5 (А) | 5 (А) |

| п | 4 (С) | 5 (А) | 5 (А) |

| в | 2 (выше С) | 4 (С) | 4 (С) |

| А | 2 (выше С) | 2 (выше С) | 4 (С) |

| С | 2 (выше С) | 2 (выше С) | 2 (выше С) |

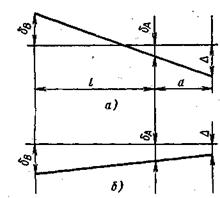

Геометрические погрешности подшипников с точностными требованиями выше класса С должны быть в пределах 1-2 мкм, волнистость беговых дорожек колец 0,1-0,2 мкм, а разноразмерность и некруглость тел качения – примерно 0,3 мкм. Биение D конца шпинделя, ограниченное требованиями точности обработки, связано с биениями передней dА и задней dВ опор, если они направлены в разные стороны (рис. 8, а), простой геометрической зависимостью

(5)

(5)

Если в передней опоре шпинделя установлено z1 подшипников, а в задней опоре – z2 подшипников, то формулу (5) можно представить в общем виде

(6)

(6)

Для выбора допуска на биение каждого подшипника в формуле (5) условно принимают оба члена в скобках равными друг другу, тогда

(7)

(7)

Рис. 8. Схема биения шпинделя на опоpax

Если при сборке шпиндельного узла в соответствии с техническими условиями гарантирована установка подшипников (за счет поворота одного из них в корпусе) таким образом, что биения их направлены в одну сторону (рис. 8, б), то это резко снижает биение конца шпинделя.

Выбор посадки подшипников качения оказывает большое влияние на точность вращения шпинделя, а также на другие критерии работоспособности шпиндельного узла. С увеличением натяга ухудшается форма дорожек качения, но наряду с этим в еще большей мере происходит усреднение погрешностей подшипников. Усреднение погрешностей усиливается после устранения зазоров в подшипнике и при увеличении натяга до определенного значения, что и предопределяет целесообразный выбор посадок.

Для шпинделей станков классов точности Н и П наружные и внутренние кольца радиально-упорных шарикоподшипников рекомендуется устанавливать по посадке П1п, а наружные кольца роликоподшипников типа 3182100 по посадке Н1п. В шпинделях прецизионных станков (классов точности В, А и С) желательно гарантировать натяг при посадке до 5 мкм.

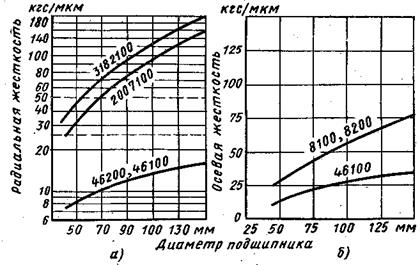

Жесткость подшипников качения зависит главным образом от типа подшипника, его диаметра и величины предварительного натяга. Радиальная и осевая жесткости подшипников шпинделей наиболее распространенных типов приведены на рис. 9. На жесткость подшипников оказывают влияние погрешности изготовления. Неперпендикулярность торца кольца подшипника его оси может снизить осевую жесткость в 2-2,5 раза; повышенные зазоры в подшипнике существенно снижают как радиальную, так и осевую жесткость.

Рис. 9. Жесткость подшипников качения: а – радиальная; б – осевая

Предварительный натяг в подшипниках качения, используемых для опор шпинделей, необходим для повышения точности вращения и жесткости. Шариковые радиально-упорные и конические роликовые подшипники при сборке устанавливаются попарно с предварительным натягом.

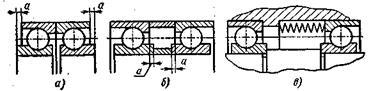

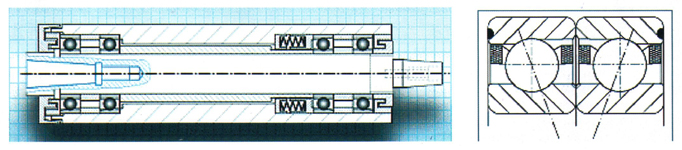

В радиальных шарикоподшипниках предварительный натяг, осуществляется посредством осевого смещения наружного кольца относительно внутреннего (рис. 10), для чего используют втулки различной длины между наружными и внутренними кольцами пары подшипников (рис. 10, б), предварительное сошлифовывание торцов колец (рис. 10, а) или пружины, обеспечивающие заданную осевую силу предварительного натяга (рис. 10, в).

Рис. 10. Способы создания натяга в радиальных шариковых подшипниках

В двухрядных роликовых подшипниках типа 3182100 предварительный натяг в радиальном направлении создается осевым смещением подшипника на конической шейке шпинделя (рис. 11). Для обеспечения оптимальной величины предварительного натяга подшипники при изготовлении иногда снабжают специальными устройствами. В подшипники типа Гаме встраивают пружины (рис. 10, а), в подшипниках типа Тимкен предусматривают камеру с маслом, давление в которой можно регулировать для постоянного натяга, не зависящего от изменения внешних условий (рис. 10, б).

Рис. 11. Подшипники с регулируемым натягом

Потери на трение в подшипниках качения можно оценивать количеством тепла, выделяемого в подшипнике,

ккал/ч, (8)

ккал/ч, (8)

где Р – нагрузка на подшипник, кгс; d – диаметр подшипника, мм; n – частота вращения, об/мин; f – условный коэффициент трения (для шариковых и роликовых цилиндрических подшипников f = 0,002¸0,003, для конических и игольчатых роликоподшипников f = 0,004¸0,008). Тепло, выделяемое в подшипниках шпинделя, передается стенкам корпуса шпиндельной бабки и в шпиндель. Решение уравнения теплового баланса позволяет определить избыточную температуру  .

.

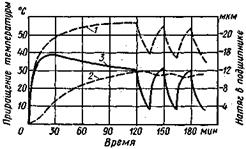

Неодинаковый нагрев наружного и внутреннего колец подшипника изменяет первоначальный натяг подшипника. На рис. 12 приведены кривые, характеризующие изменение температуры подшипника (кривая 1) и боковой стенки корпуса (кривая 2) передней бабки токарного станка с ЧПУ. Кривая 3 фиксирует изменение в 2 мкм первоначального натяга, которое соответствует при переменном режиме работы изменению температуры в подшипнике. Это подтверждает целесообразность искусственного охлаждения опор быстроходных шпинделей при высоких требованиях к точности обработки.

Рис. 12. Изменение температуры и натяга в передней опоре шпинделя токарного станка с программным управлением: 1 – температура в подшипнике;

2 – температура в стенке корпуса; 3 – натяг в опоре

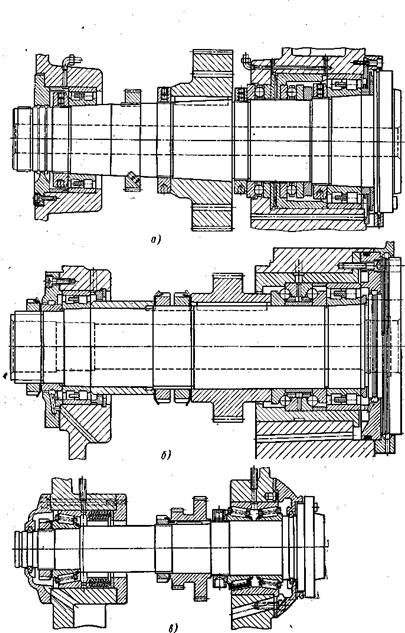

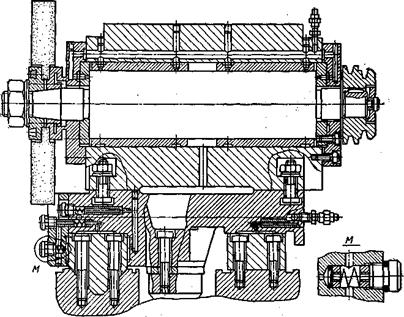

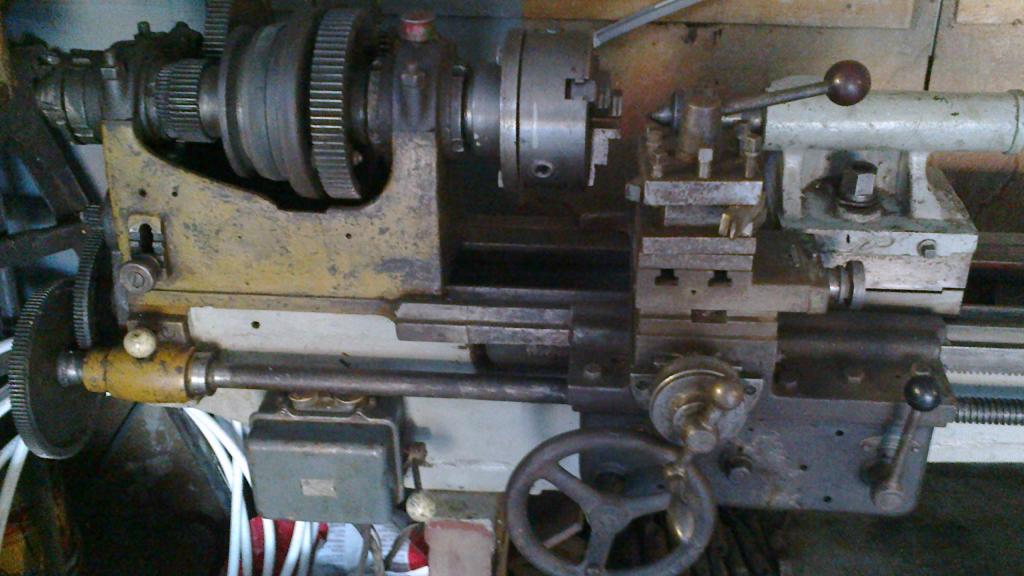

Конструктивное оформление шпинделей на подшипниках качения отличается большим разнообразием, однако в практике отечественного станкостроения наибольшее распространение получили двухрядные роликоподшипники типа 3182100 с коническим отверстием и конические однорядные роликоподшипники типа 2007100 или 7000. В быстроходных легконагруженных шпинделях в передней опоре для уменьшения потерь применяют два радиально-упорных шарикоподшипника. Осевые нагрузки воспринимаются шариковыми упорными, коническими роликовыми или радиально-упорными шариковыми подшипниками. Типичные конструкции шпинделей на опорах качения даны на рис. 13.

Гидростатические опоры

Гидростатические подшипники в качестве опор шпинделей станков получают все более широкое распространение. Главные их достоинства: высокая точность вращения, демпфирующие свойства и практически неограниченная долговечность – определяют перспективность их использования в прецизионных станках, когда необходимо обеспечивать высокое качество финишных операций.

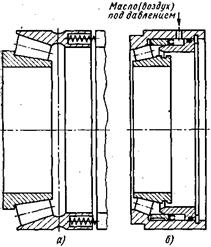

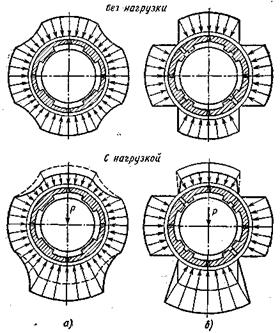

Цилиндрические подшипники с гидростатической смазкой выполняют с равномерно расположенными по окружности карманами, в каждый из которых смазка подается под давлением через дросселирующее устройство. Система питания насос–карман для опор шпинделей нецелесообразна.

Рис. 13. Примеры конструкций шпиндельных узлов:

а – тяжелого токарного станка; б – токарного автомата;

в – токарно-винторезного станка

Отвод масла возможен через торцы подшипника при осевом протекании смазки (рис. 14, а) и наряду с этим через дополнительные дренажные канавки, предусмотренные в средней части перемычек между карманами (рис. 14, б). Предпочтение отдается отводу смазки через торцы без дренажных канавок в целях уменьшения расхода смазки и соответствующих потерь на ее прокачивание.

Рис. 14. Давления в гидростатических подшипниках:

а – без дренажных канавок; б – с дренажными канавками

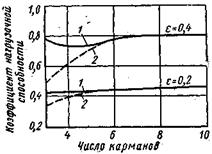

Число карманов и их форму выбирают экспериментально и по опыту эксплуатации гидростатических опор в шпиндельных узлах станков. Предпочтительным является четное (четыре и более) число карманов, которое обеспечивает хорошие динамические характеристики станков. При малом числе карманов проявляется неравномерность жесткости и нагрузочной способности (рис. 15) в зависимости от направления внешней силы на середину кармана (кривые 1) или на середину перемычки (кривые 2).

При шести и более карманах эта неоднородность подшипника практически полностью исчезает, а при четырех карманах она сравнительно невелика.

Рис. 15. Нагрузочная способность гидростатического подшипника

в зависимости от числа карманов:

1 – при действии нагрузки на карман; 2 – при действии нагрузки на перемычку

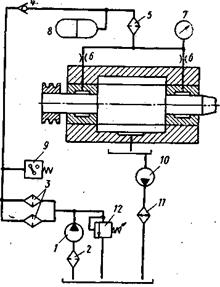

Рис. 16. Система смазки гидростатических опор шпинделя:

1 – насос питания; 2 – фильтр грубой очистки; 3 – фильтр тонкой очистки;

4 – обратный клапан; 5 – фильтр особо тонкой очистки; 6 – дроссели; 7 – манометр;

8 – гидроаккумулятор; 9 – реле давления; 10 – насос откачки; 11 – теплообменник;

12 – перепускной клапан

Таким образом, во всех ответственных случаях следует применять шесть карманов, а при малых размерах подшипника, постоянной и небольшой по величине нагрузке можно применять четыре кармана.

Форма карманов имеет значение при достаточно большой частоте вращения вследствие увлекаемого из кармана масла и появления гидродинамических эффектов.

Требования к точности изготовления и сборке шпинделя на гидростатических опорах являются достаточно высокими. Для надежной работы гидростатических опор и сохранения их расчетных характеристик по нагрузочной способности и жесткости необходимо ограничивать суммарные погрешности в пределах одной трети минимальной толщины зазора.

На рис. 16 изображена принципиальная схема питания гидростатических опор шпиндельного узла. Из резервуара насосом 1 через фильтр грубой очистки (заборный) 2 и через фильтры 5 тонкой очистки (с сеткой 15-70 мкм) масло нагнетается под давлением. Напорный золотник 12 настраивают на необходимое давление масла. Для аварийного питания на выбеге шпинделя, пока не сработает реле давления 9 и не отключит привод вращения, предусмотрены гидроаккумулятор 8 и обратный клапан 4. Кроме того, реле давления обеспечивает нормальную работу фильтров 3 до их предельно допустимого засорения. В системе имеется еще один фильтр 5 тонкой очистки масла (до 5-10 мкм). На входе в карманы предусмотрены дроссели 6. Масло, протекшее через опоры, откачивают из корпуса шпиндельной бабки насосом 10 и затем через теплообменник 11 сливают в бак, где оно отстаивается. При высоких требованиях к точности вращения и большой частоте вращения к системе питания подключают холодильную установку, стабилизирующую заданную температуру масла в резервуаре.

Аэростатические опоры

Аэродинамические подшипники применяют крайне редко, только для особо быстроходных шпинделей малого размера, например во внутришлифовальных и сверлильных станках для обработки отверстий небольшого диаметра. Аэростатические подшипники нашли более широкое применение для шпинделей прецизионных станков с малыми нагрузками и большими окружными скоростями.

Главные особенности аэростатических подшипников с воздушной смазкой связаны с использованием малых давлений, так как в питающей магистрали после очистки и стабилизации давление воздуха не превышает 3-4 кгс/см 2 . Другие особенности опор с воздушной смазкой связаны с малой вязкостью воздуха и склонностью шпинделя на воздушных опорах к потере устойчивости. Основным средством повышения устойчивости опор является уменьшение объема воздуха в карманах, а также применение специальных способов поддува.

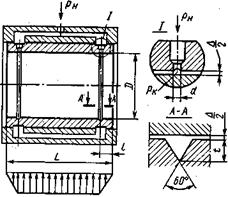

Грузоподъемность аэростатических подшипников может быть определена приближенным способом на основе допущений о линейном распределении давлений вдоль подшипника и одностороннем потоке воздуха только вдоль образующей цилиндра. При этих допущениях эпюра давлений по длине подшипника соответствует трапеции (рис. 17) и грузоподъемность подшипника представляется в виде

(9)

(9)

где рн – избыточное давление поддува воздуха, кгс/мм 2 ; D – диаметр шейки шпинделя, мм; L – длина подшипника, мм; l – расстояние от края подшипника до отверстий поддува, мм.

Коэффициент fp (e) зависит от величины эксцентричного смещения  . Приближенно можно принять

. Приближенно можно принять

(10)

(10)

Если ограничить предельное значение эксцентриситета emax £ 0,5, то можно получить величину грузоподъемности подшипника

. (11)

. (11)

Рис. 17. Аэростатическая опора

Применив разложение выражения (10) в ряд  и ограничиваясь областью малых эксцентриситетов, отбрасывая все члены, кроме первого, что приемлемо для e 3 /ч, (14)

и ограничиваясь областью малых эксцентриситетов, отбрасывая все члены, кроме первого, что приемлемо для e 3 /ч, (14)

где d – диаметр отверстия поддува, мм; z – число отверстий поддува; рн – избыточное давление воздуха при подводе к отверстиям, кгс/см 2 .

Конструктивное оформление аэростатических подшипников предусматривает использование жесткого цельного вкладыша (рис. 17) с системой ввода воздуха под давлением по концам, а при коротких подшипниках иногда и в среднюю часть втулки. Часто руководствуются соотношением l = 0,1L, а длину подшипника выбирают в пределах

Диаметр отверстий поддува принимают 0,2–0,3 мм, а величину диаметрального зазора ограничивают значением

Число z отверстий поддува по экспериментальным данным, полученным в ЭНИМС, целесообразно выбирать, учитывая зависимость

, (17)

, (17)

с округлением в большую сторону до ближайшего целого числа и с условием, что число отверстий поддува не должно быть менее трех [диаметр D в формуле (17) в мм].

Отверстия поддува целесообразно соединять кольцевой микроканавкой, что повышает грузоподъемность и жесткость примерно в 1,5 раза. Профиль микроканавки показан на рис. 17, а глубину выбирают, исходя из тех же соображений и на основе тех же зависимостей, которые даны для аэростатических направляющих. Объем воздуха в микроканавках должен быть в 4–5 раз меньше, чем объем воздуха в рабочем пространстве зазора.

Рис. 18. Шпиндель шлифовального круга на аэростатических опорах

Динамические характеристики опор с воздушной смазкой связаны с появлением и возможным развитием колебаний с частотой, равной половине частоты вращения (полускоростной вихрь), и колебаний с частотой, равной частоте вращения (синхронный вихрь). Первый вид колебаний обусловлен некруглостью шейки шпинделя, а второй – остаточным дисбалансом шпинделя и связанных с ним деталей. Малые эксцентриситеты (e

Дата добавления: 2017-02-25 ; просмотров: 1703 | Нарушение авторских прав

В статье рассматриваются основные конструкции шпиндельных узлов, их свойства, параметры и области применения.

Высокоскоростной шпиндель, который будет использован в металлорежущем станке, должен быть разработан с учетом определенных внедренческих требований. Основными пользовательскими требованиями являются:

необходимая мощность шпинделя, пиковая и непрерывная;

необходимая мощность шпинделя, пиковая и непрерывная;- максимальная нагрузка на шпиндель, осевая и радиальная;

- максимально допустимая скорость шпинделя;

- тип и размер инструментальной оправки, работа с устройством смены инструмента;

- ременной привод или интегрированный мотор-шпиндель.

Хотя эти критерии могут показаться очевидными, для конструктора шпинделя они представляют широкое поле требований, которые очень трудно совместить и оптимизировать в одной конструкции. Многие критерии противоречат друг другу, и требуется поиск компромисса между ними для создания наилучшей конструкции.

Конструкция шпинделя зависит также от станка. Габариты свободного пространства в головке, стоимостные ограничения, сложность и требования рынка определяют конечную конструкцию шпинделя. Особенно значительно влияние фактора стоимости. Очень сложная конструкция шпинделя с широкими возможностями неприемлема для дешевого станка. Следовательно, станок с расширенными возможностями уже может быть оснащен более сложным и более функциональным шпиндельным узлом. В действительности быстрому и точному станку требуется надежная высокоскоростная шпиндельная система.

Конструкция высокоскоростных шпинделей

Основными компонентами конструкции высокоскоростного фрезерного шпинделя являются:

- тип шпинделя: с ременным приводом или интегрированный мотор-шпиндель;

- шпиндельные подшипники: тип, количество, расположение и метод смазки;

- шпиндельный двигатель: с ременным приводом, мотор-шпиндель, мощность, размер;

- вал шпинделя, включая тягу зажима инструмента и тип вспомогательного инструмента;

- корпус шпинделя: размер, тип присоединения, мощность.

Главную роль в определении функциональных достоинств и недостатков любого шпинделя играют, в первую очередь, подшипники и двигатель шпинделя. Именно они определяют область применения высокоскоростного шпинделя — высокие скорости и легкое резание. Это обусловлено размерами шпинделя — маленький двигатель вынуждает жертвовать крутящим моментом ради достижения более высокой скорости, а маленькие подшипники имеют меньшую жесткость. Таким образом, необходим постоянный компромисс между скоростью резания и усилиями резания.

Тип шпинделя: с ременным приводом или мотор-шпиндель

Первое решение, которое необходимо принять — какое исполнение шпинделя требуется: с ременным приводом или мотор-шпиндель. Это решение принимается исходя из требований к станку, включающих максимальную скорость, мощность и жесткость. Важным фактором также является стоимость, так как шпинделя с ременным приводом, как правило, дешевле интегрированных мотор-шпинделей.

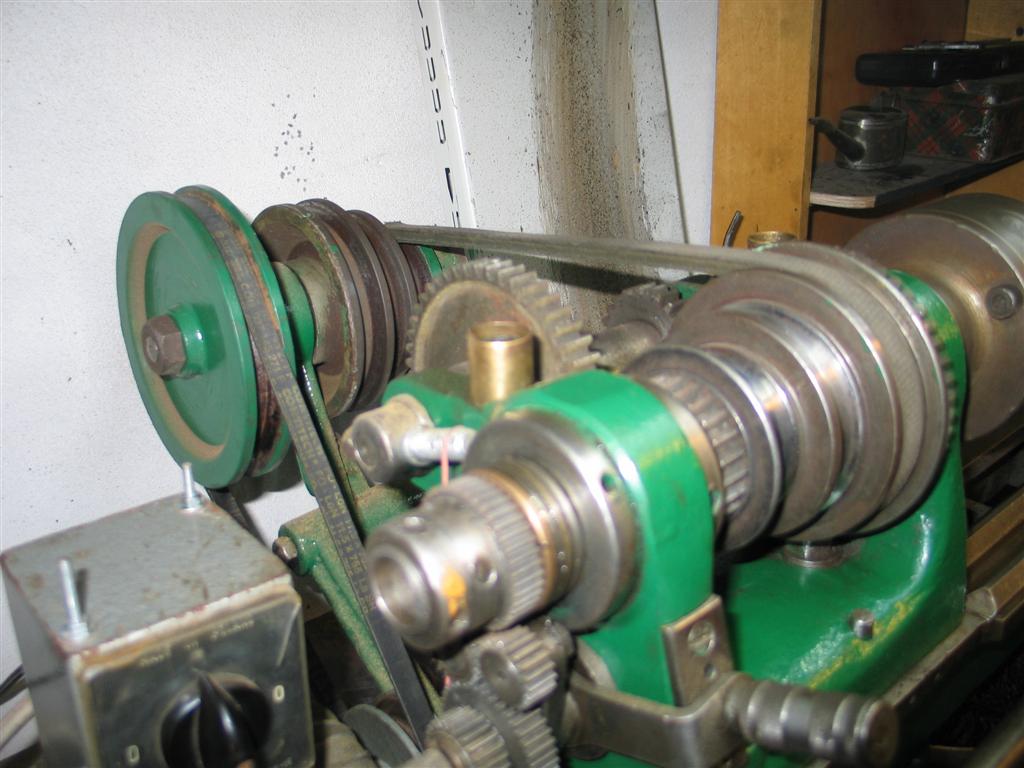

Конструкция шпинделя с ременным приводом

Высокоскоростной шпиндель с ременным приводом по конструкции аналогичен обычному шпинделю. Типичный шпиндель с ременным приводом состоит из шпиндельного вала с опорами из шпиндельных подшипников в корпусе шпинделя. В шпиндельный вал встроена система крепления инструмента, включающая инструментальный конус, тяговый механизм и систему разжима инструмента. Механизм, обеспечивающий усилие для разжима инструмента, расположен, как правило, вне шпиндельного узла.

Вращение передается этому шпинделю от внешнего мотора. Мотор крепится осепараллельно к шпинделю, и момент передается на шпиндель через зубчатый или клиновой ремень. Мощность, момент и скорость шпинделя в этом случае зависят от характеристик приводного двигателя и передаточного соотношения ремня между мотором и шпинделем.

Принципиальные преимущества шпинделя с ременным приводом следующие:

- разумная цена: поскольку сам шпиндель состоит из нескольких простых базовых деталей, цена невелика по сравнению с альтернативными решениями;

- многообразие характеристик шпинделя: так как мощность, момент и скорость шпинделя в большой степени зависят от приводного мотора, окончательные спецификации могут быть изменены для конкретного применения использованием другого двигателя или другого передаточного соотношения ремня. В некоторых случаях для получения более широкого диапазона скоростей, помимо ременной передачи с фиксированным передаточным соотношением, используют зубчатые передачи;

- возможно получение высокой мощности и момента: шпиндельный двигатель установлен отдельно от шпиндельного вала, и поэтому возможно часто использовать очень большие двигатели. Большой двигатель, особенно двигатель большого диаметра, может обеспечить очень большую полезную мощность и очень высокий крутящий момент на шпинделе. Такие величины намного труднее получить на мотор-шпинделе при ограниченных габаритах.

В то же время имеются ограничения на применения шпинделей с ременным приводом, особенно в случае высокоскоростных шпинделей:

- ограничена максимальная скорость: максимальная скорость шпинделя с ременным приводом может быть ограничена несколькими факторами. Механическое соединение, передающее момент на шпиндельный вал, — система ремней и шкивов — имеет максимальную рабочую скорость. При использовании поликлинового ремня высокие скорости вращения приводят к вытягиванию и проскальзыванию ремня, уменьшая контакт со шкивами и способность передавать крутящий момент. Зубчатый ремень снижает проскальзывание, однако эти ремни на больших скоростях создают неприемлемые вибрации. Зубчатые передачи имеют еще более строгие ограничения по максимальным скоростям и также создают высокий уровень вибраций и высокую степень нагрева при работе на больших скоростях;

- ремни снижают нагрузочную способность шпиндельных подшипников: для того чтобы передавать необходимый момент, этот тип шпинделей использует шкив ременного соединения на конце шпиндельного вала. Необходимое натяжение ремней создает постоянную радиальную нагрузку на задний комплект шпиндельных подшипников. По мере увеличения мощности и скорости шпинделя увеличивается натяжение и усилие на подшипники, забирая большую часть запаса нагрузочной способности подшипников. Замена подшипников на более крупные или добавление новых подшипников не решает проблему, так как приводит к еще большему ограничению максимальной скорости.

Таким образом, очевидно, что скорость шпинделей с ременным приводом ограничена для определенных условий применения. В общем, такие шпинделя применяются на максимальных скоростях вращения 12-15 тыс. об./мин. Для получения более высоких скоростей требуются другие средства, включающие различные типы подшипников, способы их установки и способы смазки подшипников. Эти способы будут обсуждены далее, и они аналогичны применяемым в мотор-шпинделях. Мощность шпинделей с ременным приводом может достигать 25 киловатт, хотя получение максимального момента на максимальной скорости может быть проблемой. Это во многом зависит от характеристик приводного мотора.

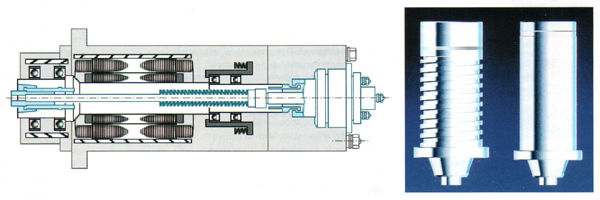

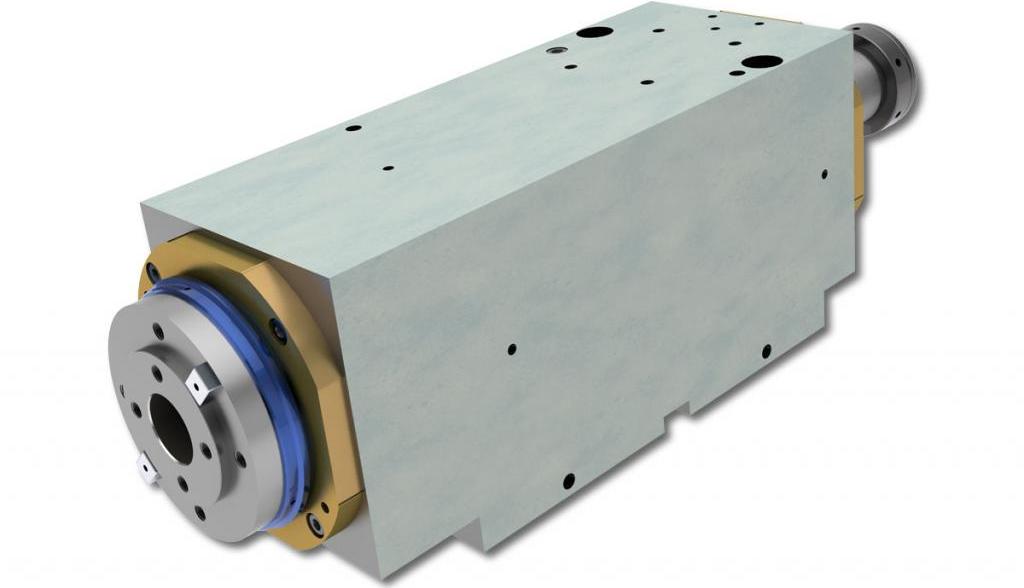

Интегрированные мотор-шпиндели не нуждаются во внешнем двигателе для обеспечения момента и мощности. Двигатель является составной частью шпиндельного вала и корпуса шпинделя. Это позволяет шпинделю вращаться на более высоких скоростях как комплектному узлу, без дополнительных ограничений со стороны ремней и шестерен.

В общем случае комплектный мотор-шпиндель состоит из шпиндельного вала, включающего элементы двигателя, и системы крепления инструмента. Положение шпиндельного вала определяется набором высокоточных подшипников. Эти подшипники требуют смазки, жидкой или консистентной. Шпиндельный вал вращается на максимально возможной скорости и показывает мощностные характеристики используемого двигателя. Выбор отдельных компонентов зависит, естественно, от требований к станку. Кроме того, необходимы компромиссы для получения наилучшей комбинации скорости, мощности, жесткости и нагрузочной способности.

Шпиндельные подшипники: тип, количество, расположение и метод смазки

Одним из наиболее критичных компонентов высокоскоростных шпинделей является система подшипников. Наши требования к конструкции определяют, что шпиндель должен обеспечивать высокую скорость вращения, передавать момент и мощность режущему инструменту и гарантировать приемлемую нагрузку и долговечность. Для обеспечения работоспособности шпинделя подшипники должны удовлетворять всем этим требованиям.

Высокоскоростные мотор-шпиндели выпускаются с двумя принципиально разными конструкциями подшипников: контактными (шариковыми или роликовыми) и бесконтактными (пневматическими, гидравлическими или магнитными).

Высокоточные контактные подшипники поставляются сегодня многими фирмами. Для высокоскоростных шпинделей применяются роликовые и конические роликовые подшипники, а также шариковые подшипники с угловым контактом. Критерием выбора типа подшипника являются характеристики шпинделя, каждая из которых влияет в ту или иную сторону на выбор подшипника.

Как вы видите, существует множество факторов, определяющих окончательное решение. Шпиндель, спроектированный для обеспечения максимальной скорости, не будет обеспечивать максимальную жесткость, а шпиндель с большой жесткостью не сможет работать на больших скоростях без угрозы долговечности подшипников. Поэтому конструктор всегда должен искать компромиссы окончательной конструкции.

Шариковые подшипники с угловым контактом против конических роликовых подшипников

Шариковые подшипники с угловым контактом наиболее широко применяются в конструкциях высокоскоростных шпинделей. Эти они обязаны тому факту, что они обеспечивают точность, нагрузочную способность и скорость, требуемые для металлорежущего оборудования. В некоторых случаях используются роликовые подшипники из-за более высокой нагрузочной способности и жесткости. Однако эти подшипники не обеспечивают необходимой скорости вращения.

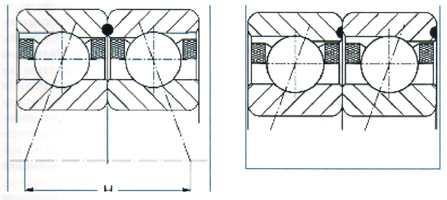

В угловых шариковых подшипниках используются высокоточные шарики, установленные в стальных высокоточных кольцах. При условии правильного предварительного нагружения эти подшипники обеспечивают как осевую, так и радиальную нагрузочную способность.

Наиболее важной предпосылкой является максимальная скорость подшипника и, следовательно, шпинделя. Это определяется теоретически, исходя из типа подшипника, метода смазки, предварительного нагружения, нагрузки и т. д. На практике используется оценка на основании величины dN. Величина dN рассчитывается умножением диаметра отверстия подшипника на скорость в об./мин. Для высокоскоростных шариковых подшипников возможны значения dN до 1 млн 500 тыс.

Шариковые подшипники с угловым контактом изготавливаются по спецификациям, включающим угол контакта. Угол контакта это номинальный угол между линией контакта шарик-кольцо и плоскостью, проведенной через центр шариков перпендикулярно оси подшипника. Угол контакта определяет возможное соотношение осевой нагрузки к радиальной, при условии, что первичной является радиальная нагрузка. Поставляются подшипники с углами 12°, 15° и 25°. Чем меньше угол контакта, тем больше радиальная нагрузочная способность, чем больше угол, тем больше осевая нагрузочная способность. Таким образом, представляется целесообразным использовать подшипник с углом контакта 25° для шпинделя, предназначенного для операций сверления, и с углом контакта 15° для фрезерного шпинделя.

Все высокоточные подшипники изготавливаются со стандартными допусками. В Америке используются стандарты АВЕС (Инженерного Комитета Америки по Подшипникам). Эта стандартизация признана национальным институтом стандартов (ANSI) и соответствует требованиям Международной Организации по Стандартизации (ISO). Стандарты АВЕС определяют допуска на большинство размеров и характеристик подшипников. Они подразделяются на присоединительные размеры (отверстие, наружный диаметр и ширина) и геометрию подшипников. Класс точности варьируется от низкого АВЕС 1 для подшипников общего применения до высокого АВЕС 9, который определяет высокоточные подшипники, пригодные для применения в высокоскоростных шпинделях. Обычно шпиндельные подшипники изготавливаются с геометрией точностью АВЕС 9 для обеспечения минимального биения и точности вращения. Отверстие, наружный диаметр и ширина нормируются по АВЕС 7, что позволяет более рациональное встраивание и установку.

Подшипники с угловым контактом поставляются с возможностью выбора величины предварительного нагружения, обычно обозначаемые как легкие, средние и тяжелые. Легкие, предварительно нагруженные подшипники обеспечивают максимальную скорость и меньшую жесткость. Тяжелые подшипники позволяют работать на более низких скоростях, но имеют более высокую жесткость. Легкие подшипники с предварительным нагружением используются при особенно высоких скоростях, когда усилия резания невелики и требуются большие частоты вращения.

Для обеспечения нагрузочной способности, необходимой для шпинделя металлорежущего станка, несколько шариковых подшипников с угловым контактом используются совместно. В этом случае нагрузка разделяется между несколькими подшипниками и увеличивается общая жесткость шпинделя. Подшипники могут быть собраны вместе несколькими способами в зависимости от желаемых характеристик. Подшипники с угловым контактом должны быть обязательно предварительно нагружены для обеспечения восприятия как осевых, так и радиальных нагрузок. Наиболее простой способ добиться этого — смонтировать подшипники группами по два или три, с тем, чтобы предварительное нагружение правильно передавалось на все подшипники в группе. Это возможно путем применения дуплексных подшипников, специально изготовленных для этой цели. Наружное или внутреннее кольцо подшипников подшлифовано таким образом, что когда подшипники собираются вместе, обеспечивается необходимое предварительное нагружение.

«Лицом к лицу» / Расположение подшипников типа DF/X

Если подшипники смонтированы «лицом к лицу», их расположение обозначается конфигурацией «X». При такой конфигурации наружные кольца имеют обнижения. Когда кольца сжимаются, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта техника расположения не является общепринятой, в то же время она обеспечивает хорошее предварительное нагружение, так как пара подшипников нормально противостоит как осевой, так и радиальной нагрузке.

«Спина к спине» / Конфигурация DB/O

Наиболее распространенной является техника «спина к спине» — расположение «О» или «DB». В этой конфигурации поднутрение имеют внутренние кольца. Когда внутренние кольца сжимаются вместе, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта конфигурация пригодна для большинства случаев применения и обеспечивает хорошую точность и жесткость.

В общем случае именно это комбинация используется в шпиндельных подшипниках. Часто два или три подшипника располагаются около переднего конца шпинделя, в то время когда еще одна пара располагается на заднем конце шпинделя. Такое расположение известно как «тандем» или «DT». Конфигурация тандем не воспринимает усилия в обоих направлениях до тех пор, пока на другом конце вала не устанавливается еще одна пара подшипников, направленных в другую сторону. Для увеличения нагрузочной способности по моменту и мощности шпинделя используются проставочные шайбы для отделения наборов подшипников.

Это наиболее принятая конструкция в шпиндельных узлах мотор-шпинделей. Конструктор шпинделя использует два или три подшипника спереди и пару подшипников такого же размера или меньше на другом конце. Вместе эти группы подшипников создают конфигурацию DB. Подшипники монтируются на шпиндельном валу и в корпусе шпиндельного узла.

При недостаточности усилий (в силовых шпинделях) могут устанавливаться комплекты из трех или четырех подшипников. По принципу построения такие группы имеют такое же построение, что и комбинации из двух подшипников (расположение О, расположение X и тандем).

Мотор-шпиндель с парой подшипников «тандем» и предварительной нагрузкой пружиной

Температура мотор-шпинделя увеличивается в зависимости от нагрева подшипников и потерь в двигателе. Этот нагрев приводит к температурному расширению шпиндельного вала. Как показано раньше, пара подшипников, «тандем» — расположенных на переднем и заднем концах шпинделя, предварительно нагружены в зависимости от местоположения подшипников относительно корпуса шпиндельного узла. При нагреве вал удлиняется. Это увеличение размеров будет воспринято подшипниками как увеличение предварительного нагружения, поскольку внутреннее кольцо будет вдавлено внутрь подшипника. Это крайне нежелательно и может вызвать быстрое разрушение подшипников.

Для компенсации таких изменений часто необходимо монтировать задние подшипники в плавающем корпусе с пружинами. Плавающий корпус монтируется в точном отверстии и имеет возможность перемещаться только в осевом направлении. Пружины используются для обеспечения постоянного предварительного нагружения относительно шпиндельного вала в осевом направлении. При расширении шпинделя из-за нагрева задние подшипники также перемещаются. В этом случае предварительная нагрузка подшипников не изменяется, так как обеспечивается усилием пружин. Данная техника используется для высокоскоростных фрезерных и шлифовальных шпинделей и увеличивает стоимость и сложность шпиндельного узла.

Конструкция подшипников: гибридная керамика

Последним достижением в технологии изготовления подшипников является использование керамики (нитрида кремния) для изготовления точных шариков. Керамические шарики при использовании в шариковых подшипниках с угловым контактом имеют преимущества перед обычными стальными шариками.

Керамические шарики имеют на 60% меньшую массу, чем стальные шарики. Это важно, так как при работе подшипников, особенно на высоких скоростях, центробежные силы прижимают шарики к наружному кольцу и начинают деформировать шарики, что приводит к быстрому износу и порче подшипника. Керамические шарики с меньшей массой подвержены этому в меньшей степени, чем стальные, при тех же скоростях вращения. В действительности использование керамических подшипников позволяет увеличить на 30% максимальную скорость вращения для данного типоразмера подшипника без сокращения долговечности.

Керамические шарики не реагируют со стальными кольцами. Одной из наиболее часто встречающихся причин выхода подшипника из строя является износ поверхности, вызванный микроскопической «холодной сваркой» материала шариков с кольцами. Эта холодная сварка разрывается при вращении подшипника, ухудшая шероховатость поверхности, что приводит к нагреву и выходу подшипника из строя. Керамические материалы почти исключают это процесс, что существенно увеличивает долговечность подшипников.

Керамические шарики работают при более низких температурах. Благодаря практически идеальной округлости керамических шариков, гибридные подшипники работают на существенно более низких температурах, чем стальные подшипники. Результатом является более долгий срок службы смазки подшипников.

Керамические подшипники имеют более низкий уровень вибраций. Тесты показали, что шпинделя с гибридными керамическими подшипниками показывают большую жесткость и более высокую собственную частоту, что делает их менее чувствительными к вибрациям.

О бесконтактных подшипниках, методах смазки шпиндельных подшипников, а также шпиндельном двигателе, вале и корпусе шпинделя мы расскажем в следующих номерах.

Дмитрий Локтев

Журнал «Стружка», № 01, май 2002 г.

Шпиндель станочного оборудования обычно представляется как один из элементов приводного механизма, отвечающий за фиксацию и формообразование заготовки. При этом его сопряжение с силовой установкой, несущей частью и рабочей оснасткой агрегата столь плотное, что можно говорить о целой инфраструктуре данной части. Так или иначе, шпиндельный узел (ШУ) следует рассматривать как ответственный базовый механизм станка, обеспечивающий функцию передачи крутящего момента и направление обрабатывающего усилия.

Общие сведения об изделии

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки. Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности.

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов. Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя.

Проектирование ШУ

В ходе разработки проектного решения для мотор-шпинделя исполнители задания должны ориентироваться на максимальное сокращение динамических и вибрационных нагрузок на механизм. Достижение этого качества рабочей группы прямо влияет на долговечность станка и качество обработки. По этой причине шпиндельный узел сегодня все чаще проектируют как самостоятельное устройство в отдельном корпусе, которое называется шпиндельной бабкой.

В качестве исходных данных для проектировочного алгоритма берут следующие:

- Мощность.

- Точность вращения.

- Быстроходность.

- Максимальный нагрев для опор.

- Вибростойкость.

- Жесткость.

На основе исходных параметров выбирается конструкционная схема, компоновочные детали и материалы изготовления. Влияние на подбор тех или иных конструкционных решений оказывает и тип будущего станка. Например, проектирование шпиндельных узлов для высокоточного обрабатывающего оборудования выполняется с расчетом на компоновку гидродинамических подшипников, способных обеспечить точность механического воздействия в диапазоне от 0,5 до 2 мкм. Для особо высокоскоростных агрегатов с наличием внутришлифовальных головок применяются специальные опоры скольжения, предполагающие выполнение воздушной смазки. Обычно принципы построения шпиндельной базы с акцентом на поддержку высоких скоростей обработки от 600 об/мин применяются для алмазно-расточных и универсальных металлорежущих станков. Параметры комплектующих для поддержки низких скоростей традиционно рассчитываются для фрезерных, револьверных и сверлильных станков. Здесь действует правило, чем деликатнее точность механического воздействия, тем выше крутящий момент должен быть у шпинделя. Для сложной грубой обработки и резки используют конфигурации с малыми оборотами.

Расчет шпиндельного узла

В качестве основной расчетной характеристики рассматривается жесткость. Она выражается показателем упругих перемещений в зоне обработки под суммарным действующим усилием от собственной упругой деформации шпинделя с его опорными элементами. Для определения характеристик тяжелонагруженных узлов также используется показатель прочности, а для шпиндельных бабок с высокими оборотами ключевым фактором успешной обработки станет минимальный показатель резонанса, то есть высокая виброустойчивость.

Практически все шпиндельные узлы для металлорежущих станков в отдельном порядке рассчитываются по точности резки. Такой расчет выполняется применительно к подшипникам на основе коэффициента радиального биения шпиндельного окончания. Допустимый показатель биения зависит от проектируемого класса точности, в определении которого конструкторы исходят из требований к обрабатывающему процессу.

Показатель радиального биения на внутренней поверхности кольца подшипника зависит от его эксцентриситета и погрешностей дорожек с телами качения. Этот параметр точности выражается через эффект так называемого блуждающего биения. В процессе контроля подшипников определяется их соответствие установленным нормативам, после чего при выявлении отклонений изделия могут быть направлены на доработку. Среди мер, позволяющих дополнительно повысить точность работы подшипников для шпиндельного узла при сборке, можно выделить следующие:

- Эксцентриситеты внутренних колец и шеек подшипников располагаются в противоположных направлениях.

- Эксцентриситеты внешних колец подшипников и корпусных отверстий размещаются также в противоположных направлениях.

- При установке эксцентриситетов внутренних колец подшипников задней и передней частей следует выдерживать их расположение на одной плоскости.

Эксплуатационные свойства ШУ

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Материалы для изготовления ШУ

Подбор материалов для элементной базы шпинделя также является фактором обеспечения определенных технико-эксплуатационных свойств оборудования. В притирочных, резьбонарезных и сверлильных агрегатах делается акцент на защиту от воздействий крутящего момента, а шпиндельный узел фрезерного станка, к примеру, компонуется в расчете на действия изгибающих моментов. В каждом случае материал должен обладать достаточной стойкостью к износу исполнительной поверхности, а также подшипниковой шейки. Стабильность формы и размеров – основное условие надлежащей работы изделия, в значительной степени зависящее от характеристик примененной марки материала.

В станках с классами точности Н и П применяются шпиндели, изготовленные из стальных сплавов марок 40Х, 45, 50. В некоторых случаях проектные решения могут требовать и специальной доработки металла путем закалки с индукционным термическим воздействием. Обычно повышение твердости изделий путем закалки применяется к исполнительным поверхностям и подшипниковым шейкам как наиболее ответственным частям детали.

Для элементов сложной формы с конусными отверстиями, пазами, фланцами и ступенчатыми переходами применяется сталь, прошедшая объемную закалку. Такая технология обработки допустима только в отношении заготовок, из которых планируется выполнять передние части шпиндельных узлов станка с последующей цементацией. В этом случае применяются стали 40ХГР и 50Х.

Оборудование с классами точности А и В снабжается шпинделями, выполненными из сталей марок 18ХГТ и 40ХФА, прошедших азотирование. Процесс азотной обработки требуется для повышения твердости детали, а также для поддержания первичной формы и размеров. Наращивание показателей прочности и структурной стабильности является необходимым условием и для шпинделей, применяемых в системах с жидкостным трением.

В упрощенной же схеме компоновки ШУ требования к материалам не столь высоки. Элементы с простыми формами могут выполняться из сталей марок 20Х, 12ХНЗА и 18ХГТ, но и в этом случае заготовки предварительно подвергаются операциям закалки, цементации и отпуска.

Конструкционные модели ШУ

Основная доля применяемых в современных станках шпиндельных механизмов имеет двухопорное устройство. Такая конфигурация оптимальна с точки зрения оптимизации оборудования и удобства технической организации производственного процесса. Однако на крупных предприятиях используют и модели с дополнительной поддержкой от третьей опоры.

Конфигурации размещения подшипников тоже неоднозначны по способам реализации. Сегодня наблюдаются тенденции к переносу ответственных регулирующих функций в область передней бабки, что снижает влияние тепловых воздействий. В простых моделях шпиндельного узла используют роликовые подшипники, что также минимизирует риски деформаций от тепловыделения и повышает эффективность регулировки. В то же время наряду с увеличением жесткости и повышением точности вращения у таких механизмов отмечается недостаток в виде снижения быстроходности. Поэтому данная конфигурация оптимально подходит для токарных станков с низкими оборотами.

Шлифовальные тихоходные агрегаты также комплектуются роликовыми подшипниками в передней опорной части, а задняя сторона обеспечивается дуплексом радиально-упорных элементов. В частности, так реализуются шпиндельные узлы в конструкциях кругло- и внутришлифовальных станков. Упростить функциональную систему агрегата позволяют и конические роликовые подшипники. Такое решение применительно к фрезерным агрегатам избавляет от необходимости включения осевой подшипниковой группы. В результате сохраняется оптимальный запас жесткости, но вместе с ним никуда не уходят и проблемы тепловыделения с ограниченным крутящим моментом.

Контроль качества изделия

После сборки шпиндельной бабки проверяется величина зазора-натяга подшипниковой группы. Данная операция необходима для оценки готовности механизма к полноценным рабочим нагрузкам. Проверка осуществляется путем нагрузки устройства при помощи домкрата и динамометра. Непосредственно замеры выполняются индикаторными приборами, среди которых измерительные головки, датчики, микрокаторы и т. д. Измерительное приспособление устанавливается на передней бабке по возможности максимально близко к переднему подшипнику. При фиксации ступенчатого изменения нагрузки выстраивается график смещений окончания шпинделя.

Жесткость токарного шпиндельного узла с опорными элементами контролируется методом двухточечного замера. Сначала устанавливаются две контрольные точки на линейном участке графика нагрузки. Далее по каждой линии фиксируются данные деформации, после чего выполняется сравнение. В качестве нормативных показателей могут использоваться как проектные величины, так и цифры из общих технических требований к станку. Причем комплексные данные для сравнения, полученные в результате испытаний, должны быть представлены в виде средних арифметических значений. Таким же образом выполняются измерения осевых и радиальных нагрузок с фиксацией образовавшихся зазоров между подшипниками.

При обнаружении отклонений от нормативных значений выполняется настройка зазора-натяга. При обслуживании шпиндельных узлов токарного станка для таких задач используют технику нагрева опор. В условиях теплового воздействия термометров и термопар в определенном диапазоне производится подтяжка и регулировка гаек.

Уплотнения для механизма ШУ

В состав шпиндельной бабки входят и специальные уплотнители, которые повышают изоляционные и герметизирующие свойства механизма. Для чего это нужно? Поскольку рабочий процесс токарного станка связан с выбросом больших объемов мелких отходов в условиях смазки, засорение функциональных частей является обычным явлением. Соответственно, при сборке шпиндельного узла должны предусматриваться приспособления, защищающие рабочие элементы от пыли, грязи и влаги. Именно для этого и применяется уплотнитель. Как правило, это расходный материал в виде кольца, который монтируется на шпинделе с помощью центрирующего пояса. В процессе эксплуатации механизма требуется его периодическая замена или корректировка положения. В условиях повышенного внешнего загрязнения может дополнительно применяться защитное накладное кольцо. Если станок работает на средних или малых оборотах, то обязательно фиксируют и манжетное уплотнение.

Техническое обслуживание ШУ

Главная задача обслуживающего персонала в процессе эксплуатации шпиндельной бабки – следить за смазкой ее деталей. Обычно для этого применяется метод разбрызгивания по поверхностям вращающихся шестеренок, крыльчаток и дисковых компонентов. Оптимальный состав для смазки такого типа должен иметь показатель вязкости с индексом 20 при нагреве до 50 °С. В конструкциях фрезерного шпиндельного узла предусматривается возможность направления масла в подшипник через сборник или непосредственно к рабочей группе. Причем часть масла должна оставаться и после завершения рабочего сеанса. Старая загрязненная жидкость заменяется новой. Для упрощения процесса заливки в современных станках организуется циркуляционная подача масла одновременно к коробке скоростей и шпинделю в автоматическом режиме по мере слива отработанной массы.

Помимо обновления масла, необходимо поддержание технического состояния механизма. Проблемы технико-конструкционного свойства могут возникать из-за перегрева, чрезмерной деформации, высоких вибраций или межвиткового замыкания. Типовой ремонт шпиндельных узлов в рамках производственного процесса может заключаться в замене поврежденных деталей, расходных материалов или восстановлении посадочных мест. Например, при деформации или установке новых элементов иногда требуется дополнительная коррекция гнезд или самих деталей посредством операций заточки, шлифовки, притирки или наращивания.

Производство ШУ в России

Часть шпиндельных компонентов, требуемых для комплектации станков, отечественные производители выпускают на собственных станкостроительных мощностях, опираясь при этом на разработки и опыт еще советской промышленности. Практически не возникает проблем с изготовлением обычных приводных шпиндельных узлов для фрезерного станка или токарных агрегатов, которые не ориентируются на высокоточную обработку. Однако современные высокотехнологичные электрошпиндели производятся в России лишь частями и на основе импортных комплектующих. Связаны данные ограничения не только с отсутствием передовых технологий в этой области, но и с дефицитом квалифицированных кадров, которые должны решать инженерно-технические и производственные задачи.

Заключение

Шпиндель является одним из центральных функциональных компонентов обрабатывающих станков разного типа. От качества его основных функций зависит точность выполнения рабочих операций, эргономика управления оборудованием и эффективность регуляции мощностного потенциала приводного механизма. Поэтому так важно обращать внимание на характеристики шпиндельного узла в токарном станке при его выборе. Причем это касается не только промышленного сегмента, где выполняются поточные операции механической обработки. Базовые знания о шпиндельной бабке должен иметь и рядовой домашний мастер, выполняющий несложные операции в условиях гаража или дачного хозяйства. Навыки обращения с механизмом шпинделя сделают эксплуатационный процесс более надежным, а техническое обслуживание станка — экономным.

Отправить ответ