Станки для штамповки изделий из металла

Содержание:

Штамповка — это один из наиболее частых видов обработки металла, который представляет собой деформацию, придающую детали необходимую форму методом выдавливания на поверхности определенного рельефа, узора, отверстий. Процесс этот осуществляется на специальных прессах различной конструкции.

Виды штамповки и оборудования

На производстве используются два вида штамповки:

При горячем способе обрабатывается нагретый металл. При этом улучшаются качества материала: он становится плотнее, однороднее. Плюс холодного метода в том, что на поверхности не появляется слой окалины, размеры детали получаются точнее, поверхность глаже.

Штамповка может быть листовой или объемной. Листовым методом производят: посуду, ювелирные изделия, детали часов, климатической техники и микросхем, оружие, медицинское оборудование, детали для автомобиле-, машино- и станкостроения. Полученные детали не требуют дальнейшей обработки. В ходе объемного прессования холодный или раскаленный металл продавливается в формах.

В металлообработке прессы используются для:

- производства поковок;

- запрессовки шестеренок, подшипников;

- объемной и листовой штамповки.

Станки для прессования могут основываться на принципах механики или гидравлики, обрабатывать материалы статическим или ударным способом.

Кривошипные станки выполняют холодную и горячую штамповку металла давлением: вытяжку, вырубку и прорубку. Гидравлические прессы используются для объемной кузнечной обработки металла. Согласно технологическим возможностям прессы делятся на: универсальные, специальные и специализированные. Универсальные можно использовать практически для любых видов ковки (пример — гидравлический ковочный станок). Специализированные станки выполняют только один технологический процесс (пример — кривошипные вытяжные). Специальные прессы производят конкретный вид изделий, используя одну технологию.

Принцип работы и устройство прессов различных типов

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

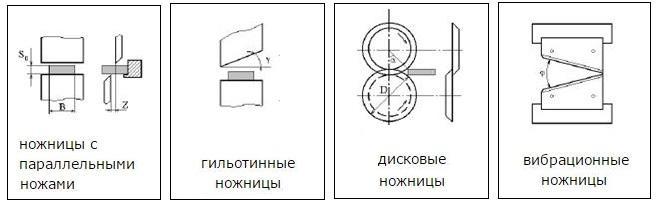

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

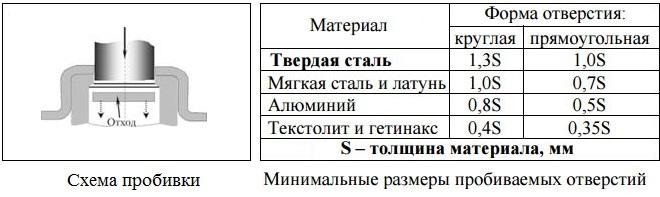

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

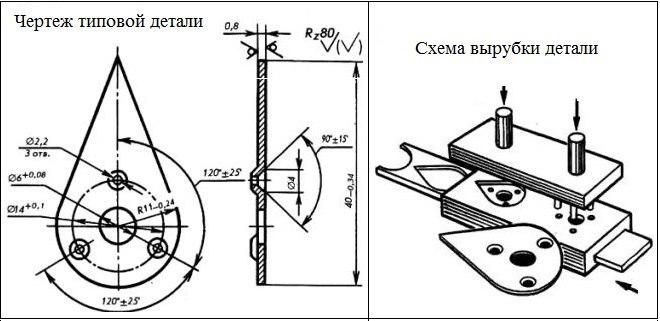

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

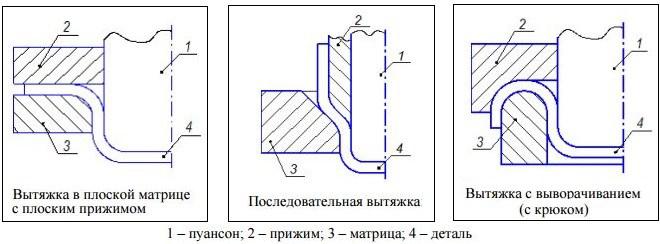

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

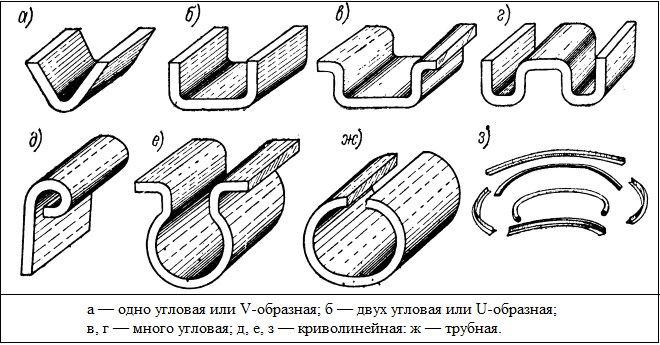

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

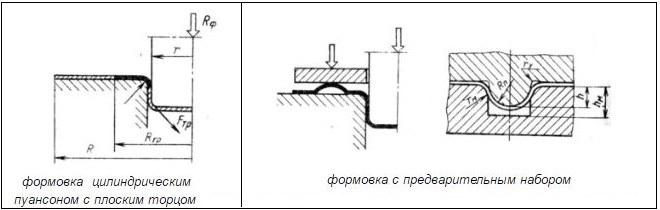

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

Производство штампов для холодной штамповки металла

Одним из основных направлений деятельности Компании "Металло-Пласт" является изготовление и ремонт штампов следующих видов:

- вырубные штампы

- пробивные штампы

- гибочные штампы

- штампы для автоматической штамповки

- комбинированные штампы

- штампы последовательной вырезки и пробивки.

Предприятие структурно состоит из конструкторского отдела и инструментального цеха. Это позволяет осуществлять полный цикл от разработки до производства штампов. Проектирование штампов производится с применением современного программного обеспечения.

Изготовление штампов на нашем предприятии ведется под непрерывным контролем качества на каждом технологическом этапе. Производство штампов на заказ предполагает не только длительную гарантию на изделия, но и их техническое сопровождение на протяжении всего гарантийного срока.

Штампы изготавливаются весом до 300кг, максимальный габарит штампового блока 700х450мм.

Для изготовления технологической оснастки Вы можете прислать на почту info@metallo-plast.ru чертежи как самого штампа, так и детали, которая будет производиться при его использовании, либо позвонить по телефону +7 (495) 134-29-54.

Также Вы можете оставить контакты, и наши менеджеры свяжутся в Вами для обсуждения деталей заказа.

Отправить ответ