Станок для фигурной резки пенопласта своими руками

Содержание:

Станок для резки пенопласта является важным элементом оснащения множества предприятий и домашних мастерских. С их помощью осуществляется производство различных заготовок, используемых в строительстве, ремонте, декорировании, дизайне интерьера и пр.

Виды станков

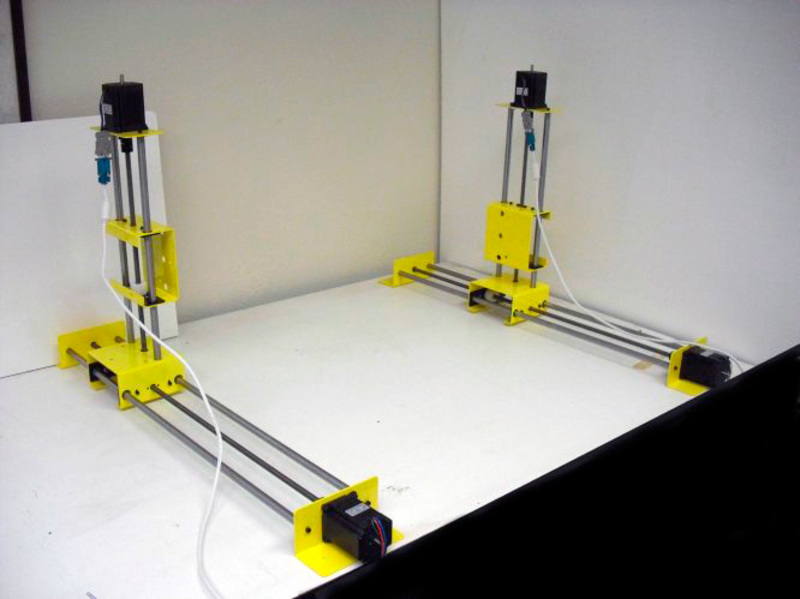

Фото станка для резки пенопласта

Если изучить ассортимент заводских моделей станков для резки пенопласта или просто СРП, то выделяют несколько видов:

- Мобильные. Такие СРП скорее напоминают обычный нож, предназначенный для работы по пенопласту своими руками. Мобильным станком можно сделать различные простейшие заготовки. Достаточно часто встречаются в быту при обработке пенопласта, пенополистирола;

- Станки для поперечной и горизонтальной обработки. Данные СРП срезают в определенном направлении, то есть добиться сложных фигур проблематично. Зато станок обеспечивает высокоэффективное производство, осуществляется резка крупных материалов;

- Станки с ЧПУ. СРП, оснащенные модулем ЧПУ — это современные модели станков для обработки пенополистирола, пенопласта. С его помощью можно сделать самые разнообразные по параметрам, сложности и конфигурации станки, 3d модели. Нынешнее мебельное, ремонтно-строительное производство не обходится без использования СРП с ЧПУ.

Принцип действия станков

Схема-чертеж станка для резки пенопласта

Если вы хотите купить СРП или сделать его своими руками, для начала следует разобраться в особенностях функционирования устройства.

- Работа большинство типов станков для работы с пенопластом основана на едином принципе;

- Режущая часть станка нагревается, воздействует на обрабатываемый материал;

- Режущий элемент движется согласно чертежи;

- Процесс похож на прохождение горячего ножа по маслу, то есть процесс осуществляется легко, с минимальными повреждениями пенопласта или пенополистирола;

- Наиболее простая модель станка имеет одну режущую струну. Такую установку легко сделать своими руками, имея в распоряжении соответствующий чертеж;

- Для работы со сложными 3d фигурами, выполнения высокоточных срезов используют СРП с модулем ЧПУ. Сам же станок может иметь до 6 режущих струн;

- Преимущество работы станка в том, что дополнительная обработка кромок не требуется за счет чистого среза. Это упрощает производство, минимизирует затраты на доводку деталей.

Особенности устройства

- Если вы хотите сделать своими руками режущее устройство для пенопласта, это можно осуществлять двумя методами — вертикальным и горизонтальным срезом листа пенопласта;

- Чтобы сделать вертикальный срез, режущая леска устанавливается перпендикулярно относительно рабочего стола;

- Для горизонтального среза нужно сделать соответствующую конструкцию, противоположную первому примеру;

- Чтобы получить ровный, аккуратный срез, вам потребуется грамотный чертеж и шаблон для последующей обработки;

- Чертеж широко представлен в сети, что позволяет любому желающему сделать станок на свое усмотрение, опираясь на личные потребности или доступные для сборки СРП материалы;

- В качестве режущего элемента рекомендуется использовать нихромовую нить. Практически каждый чертеж предусматривает ее применение;

- Для обработки сложных деталей, получения 3d моделей нынешнее производство станков вышло на высокий уровень. Широко применяются специальные модели агрегатов с ЧПУ, предназначенные именно для фигурной резки. Заготовка подвергается обработке сразу в нескольких проекциях. За счет такого оборудования удается наладить производство моделей автомобилей, людей, самолетов, животных и многого другого. Причем на деле получаются 3d изделия, с точностью повторяющие все изгибы, линии, конфигурации копируемого изделия.

Делаем станок своими руками

Производство специальных станков для резки пенопласта поставлено на активный поток. При этом стоимость оборудования для многих потенциальных покупателей кажется высокой. К тому же, имея возможность собрать станок для резки пенопласта без лишней помощи, своими руками, многие попросту отказываются от идеи покупки. Ориентировочная цена заводского станка — от 40 тысяч рублей. Но встречаются модели стоимостью 100 тысяч рублей и выше.

Да, за такие деньги вы можете получить отличный станок для резки пенопласта, оснащенный модулем ЧПУ. Станок с ЧПУ намного превосходит самодельные простейшие устройства. При этом реальная потребность в ЧПУ и автоматизированной резке пенопласта есть не у всех. Потому приведем пример того, как можно своими руками сделать отличный агрегат для обработки пенополистирола или пенопласта. Закрепить навыки видео уроками будет не лишним.

- Чертеж. Использовать чертеж конкретно для данной модели станка не обязательно. Здесь он не нужен, поскольку конструкция достаточно простая. Но для наглядности можете сами начертить чертеж, опираться на выбранные параметры. Другой вариант — выбрать чертеж более серьезной установки. Все зависит от того, что вы хотите получить от своего станка для резки пенопласта.

- Выберите или соберите стол, на котором будут выполняться операции по резке пенополистирола. Поверхность следует покрыть термоизоляционным или электрическим материалом. В этом компоненте отлично себя зарекомендовала полиамидная пленка.

- В центре длинной стороны рабочей поверхности закрепите изолятор. По одному с каждого края. В роли изоляторов можно использовать керамические или стеклянные элементы. Между этими компонентами конструкции вы затем натянете нить, которая будет выступать в роли режущего инструмента.

- Выберите леску. Если у вас есть старая электрическая плитка, ненужный паяльник или утюг, внутри них вы найдете нихромовую нить. Она обладает достаточной мощностью.

- Извлеките спираль из инструмента, аккуратно выпрямите ее, чтобы получилась ровная нитка.

- Не рекомендуется для самодельного станка использовать нихромовые нити, толщина которых составляет больше 0,5 миллиметра.

- Обязательно подключите нить к сети через реостат или понижающий трансформатор. Это позволит уберечь ваш основной рабочий элемент станка от сгорания.

- К катушке на изоляционном материале подключается нихромовая леска. К леске подключается электрический кабель, через который будет подаваться питание на станок. Старайтесь добиться того, чтобы контакт между электрокабелем и нитью был максимально качественным.

- Под столом нить протяните к еще одному изолятору и пропустите через него. Конец нити будет свисать с изолятора, потому здесь следует предусмотреть грузик. Вес груза определяет натяжение разогретой нити при обработке пенопласта. Здесь придется немного «поиграться», чтобы определить оптимальные параметры грузика. Подвижная скользящая фиксация наиболее выгодная при создании своими руками подобного станка. Это обусловлено тем, что так вы получите более качественную и чистую линию среза, сможете регулировать положение нити по мере необходимости.

- Около второй катушки изоляции к нити монтируется второй электрический кабель, который идет к реостату, подключается к клемме ползунка.

Запуск станка разрешается выполнять только после того, как ползунок выставили на максимальный уровень сопротивления. Если этого не сделать, буквально сразу после включения ваша нить перегорит, придется искать новую.

Мощность агрегата зависит от параметров тока и толщины используемой нити. Единственным недостатком самодельного станка для работы с пенопластом является то, что при нагреве материал выделяет неприятный запах и вредные вещества. Потому настоятельно рекомендуется использовать станок только там, где имеется эффективная система вентиляции.

Пенопласт (экструдированный пенополистирол) используют в качестве теплоизоляции при внешней и внутренней отделке, применяют для упаковки товаров или изготовления сборных конструкций. Материал выпускается в виде листов, которые на месте обрезают и подгоняют под размеры поверхностей. Для быстрой резки пенопласта понадобится специальное приспособление, позволяющее делать прямой или фигурный срез.

Пенопласт (экструдированный пенополистирол) используют в качестве теплоизоляции при внешней и внутренней отделке, применяют для упаковки товаров или изготовления сборных конструкций. Материал выпускается в виде листов, которые на месте обрезают и подгоняют под размеры поверхностей. Для быстрой резки пенопласта понадобится специальное приспособление, позволяющее делать прямой или фигурный срез.

Самостоятельная сборка порезочного станка

Ручная обработка пенопласта возможна в домашних условиях и небольших мастерских с помощью простого прибора, собранного из подручных материалов. Экструдированный пенополистирол отличается достаточно плотной структурой, поэтому резать плиты можно металлическим инструментом, нагретым до определенной температуры. В качестве режущей поверхности подойдет проволока, подающая электрический ток, с подводом которого и связана основная трудность сборки.

Самостоятельно изготовленный станок позволяет из обычного пенопласта для упаковки получить плитки или бруски подходящей толщины с дальнейшим их применением в тех или иных конструкциях. Таким устройством можно раскраивать еще и поролон или аналогичные материалы, которые нужны для изготовления или ремонта мягкой мебели. Компактные размеры приспособления для резки пенопласта своими руками с помощью нихрома позволяют установить станок в маленькой мастерской или даже на балконе.

Самостоятельно изготовленный станок позволяет из обычного пенопласта для упаковки получить плитки или бруски подходящей толщины с дальнейшим их применением в тех или иных конструкциях. Таким устройством можно раскраивать еще и поролон или аналогичные материалы, которые нужны для изготовления или ремонта мягкой мебели. Компактные размеры приспособления для резки пенопласта своими руками с помощью нихрома позволяют установить станок в маленькой мастерской или даже на балконе.

Для резки пенопласта в домашних условиях понадобится конструкция, которую можно собрать из простых материалов, доступных в любом строительном магазине. Предварительно нужно определить параметры каждого элемента с учетом размеров плит пенопласта, которые придется обрабатывать. В большинстве случаев достаточно следующих деталей:

- Основание из плотной фанеры, ДСП или массива. Можно заказать новые детали или использовать элементы старой мебели (двери, стенки, полки). Для работы с пенопластом достаточно основания 400 x 600 мм.

- Струна или проволока в виде термоножа для пенопласта.

- Металлические стойки, винты, пружины или обычные гвозди для фиксации проволоки. Высота установки резака зависит от предполагаемой толщины готовых плит.

- Крепления для деталей на основании. Достаточно нескольких саморезов, которыми фиксируют элементы конструкции.

Чтобы собрать терморезак, понадобится до одного часа рабочего времени. Каждый из элементов конструкции можно быстро заменить в процессе ремонта или расширения возможностей приспособления.

Алгоритм действий

Для изготовления приспособления под порезку пенопласта или аналогичных материалов нужны самые обычные инструменты (молоток, отвертка, плоскогубцы). Работать можно в любом месте с достаточным пространством (балкон, комната, прихожая, гараж и т. д. ). Никакого участия помощников или сторонних специалистов не потребуется.

Сборка осуществляется в следующем порядке:

Разметить основание под сверловку отверстий, если планируется установка металлических стоек.

Разметить основание под сверловку отверстий, если планируется установка металлических стоек.- В основе просверлить отверстия соответствующих диаметров под винты-стойки. Если предполагается временная конструкция с обычными гвоздями, то ничего сверлить не придется.

- На винтах или гвоздях под самой головкой сделать проточки для надежного закрепления проволоки. Предварительно резьбу на винтах закрыть пластиковой трубкой, а затем зажать винт в патроне электродрели, закрепить на рабочем столе надфиль подходящего размера и проточить канавки.

- Чтобы исключить провисание проволоки, нужно подготовить пружины, которые можно взять из старых механизмов или изделий.

- Струну для резки пенопласта нихромовой проволокой через медные проводники сечением более 1 кв. мм соединить с источником тока (до 10 А). Фиксацию осуществляют скруткой с дальнейшим обжатием проволоки.

- В основании проделать отверстия под проводку, чтобы исключить перегибание проводов при выполнении работ или хранении оборудования.

К основе можно прикрепить ножки, что повысит устойчивость при резке пенопласта струной.

Как подобрать режущую проволоку

Подходящий резак можно сделать из нихромовой проволоки (Х20Н80), которая применяется в конструкции большинства бытовых приборов в качестве нагревательного элемента. По механическим характеристикам нихром сравним с обычной сталью, при этом отличается большим удельным сопротивлением и пределом нагрева до температур +1200 ºC. Для изготовления приспособлений под порезку доступна проволока диаметром до 10 мм.

Точная и плавная резьба пенопласта возможна при нагреве линии реза до температуры, которая в два-три раза превышает порог плавления (+270 ºC). Следует учитывать, что такой процесс предполагает расход энергии и на поглощение тепла самим материалом пропорционально его плотности. Поэтому для эффективной и безопасной резки нужно подобрать проволоку подходящей толщины, чтобы исключить расплавление металла при максимальном нагреве.

Расчет и подготовка электрической части

Для безопасной работы аппарата нужно правильно смонтировать токопроводящие элементы, которые соединяют с источником электроэнергии через накидные клеммы. Чтобы порезать материал, можно использовать переменный или постоянный ток. Мощность источника рассчитывают исходя из того, что для эффективной порезки на 10 мм проволоки понадобится до 2,5 Вт (для 500 мм — 125 В).

Для безопасной работы аппарата нужно правильно смонтировать токопроводящие элементы, которые соединяют с источником электроэнергии через накидные клеммы. Чтобы порезать материал, можно использовать переменный или постоянный ток. Мощность источника рассчитывают исходя из того, что для эффективной порезки на 10 мм проволоки понадобится до 2,5 Вт (для 500 мм — 125 В).

Напряжение тока пропорционально сопротивлению и рассчитывается по формулам или таблицам. Но в среднем при диаметре проволоки 0,8 мм, длине 500 мм и сопротивлении 2,2 Ом понадобится источник тока напряжением 12 В с током нагрузки 12 А. Изменение длины в большую или меньшую сторону потребует и аналогичного повышения или снижения напряжения при той же силе тока.

Источники электроэнергии и схема подключения

Безопасную порезку обеспечивает подключение к обычной бытовой сети 220 В через автомобильный трансформатор. Для регулировки напряжения в единственной первичной обмотке предусмотрена ручка, с помощью которой перемещают графитовое колесо и снимают напряжение с соответствующего участка. Изменять этот параметр можно в пределах от 0 до 240 В. Подключение к источнику тока осуществляется через клеммную коробку.

При подключении самодельного станка для разрезания пенопласта к электросети нужно убедиться, что фаза не приходится на общий провод. Все необходимые параметры и схему подключения можно найти на корпусе трансформатора. До подключения к сети нужно проверить работоспособность устройства с помощью мультиметра.

Более простой вариант подачи тока на проволоку заключается в использовании обычных понижающих трансформаторов с отводами от вторичных обмоток. В таком случае не придется подбирать величину напряжения, поскольку это значение всегда постоянно и достаточно для нагрева проволоки до нужной температуры. Подобрать нужное значение можно при первоначальной настройке трансформатора, предусмотрев в цепи определенное количество витков обмоток.

Нагреть проволоку для порезки пенопласта можно и с помощью бытовых приборов. При этом учитывают следующие нюансы:

подключение через переходники с надежной изоляцией контактов;

подключение через переходники с надежной изоляцией контактов;- соединение режущей проволоки с проводником не под напряжением («ноль»);

- выбор мощности электроприбора по предполагаемой температуре нагрева (паяльник, пылесос, обогреватель, зарядный блок с трансформаторами).

Нужно учитывать, что режущий инструмент под напряжением сразу будет горячий, поэтому к нему нельзя прикасаться для проверки температуры.

Чтобы изготовить термонож для пенопласта или поролона, не потребуется значительных затрат сил и времени. Для этого подойдет проволока практически любого диаметра, но при неизвестных параметрах (диаметр, сопротивление) наращивать мощность нужно постепенно, подключая сначала маломощные источники тока. Большое значение имеет надежная изоляция контактов и контроль положения фазы, которую нельзя подключать к проволоке.

Приветствую. В этой статье расскажу о том, как самому, из подручных средств, сделать станок для резки пенопласта. Уверен, тема будет интересна многим, ведь пенополистирол — это востребованный строительный материал, который при монтаже нужно резать под необходимый размер.

Для ровной резки этого материала обычная ножовка не подходит, так как разведенные зубья оставляют рванные края разреза. Чем резать пенопласт в домашних условиях? Специальные станки, оборудованные нитью накапливания, обеспечивают оптимальное качество реза. И именно об этом оборудовании вы узнаете далее.

Основные сведения о станках для резки пенопласта

Строительный пенополистирол — это полимерный ячеистый материал, который, при нагреве до температуры +270 °С, не горит, но плавится. Все станки фигурной резки пенополистирола построены с учетом склонности материала к плавлению при разогреве.

Рабочим инструментом в конструкции такого оборудования является нить накаливания — металлическая тугоплавкая нихромовая струна для резки. На проволоку подается ток с небольшим напряжением, которого достаточно для разогрева металла до красного свечения. Заготовка подается к рабочему инструменту и разрезается по прямой или криволинейной траектории.

Преимуществом такого принципа резки является неподвижность (статичность) режущего элемента, за счет чего можно добиться высокой точности и аккуратности реза. Высокоточное промышленное оборудование, на котором изготавливаются сложные изделия из пенопласта, оснащается ЧПУ.

В продаже резаки для пенополистирола представлены устройствами с различными габаритами разной потребляемой мощностью и производительностью. Если вам кажется, что цена покупного оборудования высока, предлагаю ознакомиться с инструкциями самостоятельной сборки недорогого переносного ножа и стационарного резака.

Изготовление переносного компактного ножа

Нож для резки пенопласта — это переносной инструмент, который можно применить прямо на строительной площадке, например, при утеплении стен плитами пенополистирола.

Для сборки переносного резака в домашних условиях потребуются следующие материалы:

- Нихромовая нить с диаметром сечения 0,4-0,5 мм;

- Деревянная рейка или другие материалы диэлектрики для изготовления рамки;

- 2 болта с гайкой и шайбой (размер подбирается в соответствии с размерами рамки);

- Двужильный кабель;

- Блок питания от ПК с напряжением 12 вольт на выходе;

- Изолента или крепёжные пластиковые стяжки.

Инструкция изготовления переносного резака следующая:

- Из рейки или других подручных материалов собирается рамка по форме лука, как на фото, или по форме буквы «П»;

- На концах рамки высверливается по одному сквозному отверстию;

- В отверстия, как показано на фото, вкручиваются болты;

- С внутренней стороны рамки к болтам приматываются концы нихромовой проволоки;

- С внешней стороны рамки к болтам крепится по одному концу двужильного кабеля;

- Кабель крепится на рамке изолентой или пластиковыми стяжками;

- Свободный конец кабеля подключается к соответствующим клеммам блока питания.

Готовый инструмент пригоден для резки пенополистирола, полиуретановой изоляции труб, пластиковых бутылок и прочих полимерных материалов с небольшой толщиной и невысокой плотностью.

Режущая способность ножа напрямую зависит от размера рамки. Чем уже рамка, тем выше сопротивление на отрезке проволоки, и тем сильнее она нагревается. И наоборот, чем шире рамка и чем длиннее проволока, тем меньше сопротивление и тем слабее нагрев. Для работы с пенопластом рекомендую использовать проволоку длиной 40-45 см (ширина рамки).

Учитывая высокую температуру нагрева струны, для работы с инструментом рекомендую использовать плотные защитные перчатки, которые предотвратят вероятность ожогов.

Изготовление стационарного резака

Станок для резки полистирола можно купить готовым, а можно собрать своими руками с минимальными тратами.

Для сборки стационарного станка нам потребуется:

- Плита ДСП или столешница 50×50 см для изготовления станины;

- Рейка или брусок для опорных ножек;

- Саморезы для сборки деревянных деталей;

- Шпилька резьбовая (диаметр 10 мм длина 80 см);

- Гайки и шайбы;

- Нихромовая проволока (диаметр сечения 0,4-0,5 мм);

- Соединительный провод двужильный;

- Выключатель.

Инструкция сборки следующая:

- Из листа ДСП или сходного по качествам материала, нарезается квадратная станина со стороной в 50 см;

- В нижней части станины по двум сторонам прикручиваются рейки, которые послужат ножками;

- Находим центр станины и проводим продольную осевую линию;

- От края станины отступаем 3 см и сверлим сквозное отверстие диаметром 8 мм;

- По центру станины также сверлим сквозное отверстие, но на этот раз с диаметром 3 мм;

- Отмеряем на шпильке 70 см и отрезаем лишнее;

- Отмеряем на подготовленной шпильке 45 см и сгибаем по этой отметке;

Для того чтобы шпилька гнулась и при этом не ломалась, ее нужно разогреть паяльной лампой или ацетиленовой горелкой.

- С торца длинной стороны накручиваем на шпильку барашковую гайку и одеваем шайбу;

- Этот конец шпильки вставляем в отверстие, просверленное в станине;

- Прихватываем конец шпильки гайкой и затягиваем с другой стороны барашком, чтобы конструкция была стабильной;

- Переворачиваем станину вверх ногами и рядом с отверстием, как показано на фото, крепим бронзовый переходник с клеммами;

- В переходнике крепим один конец двужильного провода;

- На второй конец провода крепится клемма с кольцом, диаметр которого 8-10 мм;

- Надежно крепим провод к станине;

- В разрыв подключенного провода подсоединяем включатель;

- С нижней части станины через просверленное отверстие пропускаем нихромовую проволоку;

- Конец проволоки крепим в бронзовом переходнике;

- Второй конец проволоки крепим между двумя шайбами и гайками, как это показано на фото;

- Затягиваем гайки и при этом натягиваем проволоку;

- Подключаем устройство к блоку питания с 1-2 вольтами на выходе, как это было проделано в предыдущей инструкции;

- На этом сборка резака окончена и можно приступать к пробному запуску инструмента.

Преимуществом стационарного инструмента перед портативным аналогом является удобство применения. То есть, деталь можно расположить на статичной станине и сдвигать к горячей струне под требуемым углом.

Кстати, помним о том, что струна нагрета до высокой температуры, а потому, чтобы не обжечься, работаем аккуратно.

Заключение

Теперь вы можете попробовать самостоятельно собрать станок для резки пенопласта. Если в ходе изготовления появятся вопросы, задавайте их в комментариях к инструкциям.

Кстати, если вы знаете другие способы изготовления инструмента для резки пенополистирола, напишите об этом. Уверен, всем будет интересно ознакомиться с вашим опытом. И, как всегда, рекомендую к просмотру видео в этой статье.

Отправить ответ