Станок для производства керамзитобетонных блоков

Содержание:

- 1 Технические характеристики блоков из керамзитобетона

- 2 Достоинства керамзитоблоков

- 3 Состав смеси

- 4 Пропорции

- 5 Требуемые условия при организации данного производства

- 6 Оборудование для производства керамзитобетонных блоков

- 7 Производство керамзитоблоков своими силами

- 8 Совет

- 9 Вложения

- 10 Выручка

- 11 Расчет себестоимости

- 12 Наличие общих расходов

- 13 Прибыль

- 14 Этапы изготовления керамзитобетонных блоков

- 15 Оборудование для мелклосерийного производства

- 16 Оборудование для изготовления крупных партий

- 17 Как самому сделать станок для производства керамзитоблоков?

- 18 Изготовление керамзитобетонных блоков в домашних условиях

- 19 Рецептура керамзитобетонного раствора

- 20 Оборудование для производства

- 21 Технология производства

- 22 Производство блоков из керамзитобетона как бизнес

Блоки из керамзитобетона – это легкий строительный материал, используемый для возведения стен различных зданий. Несмотря на небольшую массу, они экологически чистые и прочные. Замечательно то, что изготовление керамзитобетонных блоков можно осуществить самостоятельно. Это позволит значительно уменьшить затраты на постройку. При этом не нужно будет сомневаться в их качестве, если изготавливать из хорошего исходного материала. Также у многих может возникнуть вопрос о том, какие станки для производства керамзитобетонных блоков необходимо выбрать. Об этом далее подробнее.

Технические характеристики блоков из керамзитобетона

Данный строительный материал наделен большой прочностью. На испытаниях керамзитобетон показал, что способен выдержать нагрузку до 20 Мн/м². В зависимости от прочности существуют марки следующих модификаций 100, 150, 200.

Керамзитобетон – это отличный теплоизолятор. Он устойчив к огню, воде, (влагопоглощение составляет не больше 7%). Также он морозоустойчив и обеспечивает хорошую звукоизоляцию.

Покупка строительного материала является самым простым решением, но на это понадобятся немалые средства. Для экономии финансов можно организовать изготовление керамзитобетонных блоков самостоятельно. Это можно сделать прямо на строительном участке. Помимо экономии, собственное производство оправдывается тем, что можно быть спокойным за качество изделий.

Достоинства керамзитоблоков

Указанный материал, по сравнению с пенно- и газобетоном, обладает следующими преимуществами:

- Конкурентной стоимостью.

- Водостойкостью и постоянным содержанием влаги (в пределах от 6 до 10%).

- Теплопроводностью.

- Устойчивостью к температурным перепадам и морозам.

- Огнестойкостью.

- Отличной паропроницаемостью, которая позволяет регулировать уровень влажности воздуха в доме.

- Устойчивостью к ржавчине и гниению.

- Отсутствием агрессивных веществ, которые вызывают коррозию деталей из металла.

- Отличной теплоизоляцией.

- Стены из данных блоков просто облицовываются различными отделочными материалами.

- Они не подвержены воздействию грибка, микроорганизмов, насекомых, плесени.

- Не нужно наносить толстый слой штукатурки и устанавливать сетку.

- Указанные блоки наделены одновременно положительными свойствами и камня, и дерева.

- Поверхность данного материала не нуждается в подготовке под отделку.

Масса керамзитных блоков в 2,5-3 раз ниже, чем бетонных. Это позволяет значительно снизить вес здания и сэкономить на постройке фундамента.

По сравнению с кирпичом масса керамзитобетонных блоков в 2 раза меньше. Монтаж при этом осуществляется намного быстрее. Это за счет того, что объем одного блока равен объему семи кирпичей. Поэтому использование данного материала позволит снизить себестоимость работы на 40%.

Следовательно, керамзитобетонные блоки позволяют повысить большинство технико-экономических показателей строящегося здания, уменьшить расходы на сооружение фундамента, усовершенствовать комфорт проживания. Это является немаловажным.

Состав смеси

Керамзитобетонные блоки состоят из нескольких обязательных компонентов. Во-первых, это керамзит, который используется как основной материал. Во-вторых, связующими веществами являются цемент (подойдет марки М400), вода и песок. В данном случае необходимо наличие каждого компонента. Нужно выбирать керамзитовый песок мелкого отсева, так как он является лучшим вариантом для такого вида изделий.

Для производства качественных и крепких блоков применяют особые добавки. Это важно знать. Для повышения морозостойкости в основном добавляют омыленную древесную смолу. Раствор будет связываться лучше, если будет использоваться лигносульфонат. На пластичные свойства данного материала может повлиять и обычный порошок для стирки. Его кладут одну чайную ложку на одно ведро воды.

Пропорции

Смешиваются компоненты в следующих пропорциях: керамзит – 6; песок – 3; цемент – 1; вода – от 0,8 до 1 (в зависимости от влажности песка). Осуществляется данный процесс поэтапно, а именно:

- Изначально наливается вода в бетономешалку.

- Затем засыпается керамзит.

- Дальше — песок и цемент.

- После все перемешивается 1-2 минуты в указанном оборудовании.

Полученная смесь должна не разваливаться и держать объем.

Требуемые условия при организации данного производства

В данном случае понадобится:

• Помещение, в котором имеется отопление, вентиляция и электричество, а также ровный пол.

• Наличие открытой площадки для хранения и просушки продукции.

Оборудование для производства керамзитобетонных блоков

Для того чтобы осуществить организацию процесса выпуска данной продукции, потребуется:

• Вибропресс (вибростанок) или вибростол.

При этом не мешало бы разобраться, как работает станок по производству керамзитобетонных блоков. Выбор в данном случае зависит от индивидуальных возможностей и желаний.

Вибростолом является надежный механизм, на который проводят установку сменного блока – форм — и закрепляют вибратор. Цена их не высока, они обеспечивают хорошую производительность. Указанные конструкции рассчитаны на изготовление одной или нескольких форм. Однако нужно знать, что данное оборудование для производства керамзитобетонных блоков во многом рассчитано на ручной труд.

Вибростанки собой представляют сложную конструкцию. Однако осуществлять работу на них можно намного эффективнее и проще. У них закрепляется на раме несъемная блок-форма. Вибрация в данном случае передается прямо на нее. За счет применения выжимного пуансона гарантируется гладкая и ровная поверхность производимого блока. Вибропресс для производства керамзитобетонных блоков является составной частью данного станка. Стоимость такого оборудования высока, но если обратить внимание на бесспорные преимущества его применения, то она вполне объяснима.

Стоит заметить, что может понадобиться и такое оборудование для производства керамзитоблоков, как бетономешалка.

Производство керамзитоблоков своими силами

Рассмотрим данный процесс подробнее. Перед составлением керамзитобетонной смеси необходимо подготовить формы, которые представляют собой поддоны из пластика или металлического листа. У них должна быть ровная поверхность. Можно также использовать деревянные формы, изготовленные из досок в форме буквы «Г». В таком случае полученный стройматериал будет фактурным. Размеры блоков в основном составляют 39х19х14 см.

Процесс производства блоков осуществляется в 4 этапа.

- Происходит перемешивание всех ингредиентов. Самое важное – соблюдать правильные пропорции. Песок должен составлять 3 части от общего объема. Воды можно наливать 0,8-1 часть. Столько же понадобится и цемента. А вот керамзита необходимо 6 частей. Важной является последовательность, с которой имеющиеся компоненты загружаются в бетономешалку. Первым делом заливается вода, потом засыпают керамзит, а потом уже осуществляют добавление цемента и песка.

- После хорошего перемешивания смеси приступают к формованию — к примеру, с использованием вибростанка. Такое оборудование для производства керамзитных блоков является наиболее популярным. Изготовление блоков происходит непосредственно в нем. В формовку помещают стальную пластину, а затем уже заливается полученный раствор. После заполнения включают двигатель для вибрации. Излишки смеси убираются.

- После этого пластину с формой можно поднимать. Для этого прокручивают рукоятку станка. В итоге получают соответствующий керамзитобетонный блок.

- Затем заготовки, которые получились, просушивают. После полного затвердения раствора проводят снятие стальных пластин.

Совет

Перед тем как начать изготовление керамзитобетонных блоков, необходимо осуществить расчет их себестоимости. Этот процесс является несложным, если известна цена всех имеющихся составляющих. В этом случае необходимо определить стоимость готовой единицы материала. В целом расчеты укажут на то, что самостоятельное производство указанных блоков – это намного дешевле, чем осуществлять закупку готовых.

Вложения

При организации донного бизнеса потребуются следующие затраты:

- При покупке оборудования — 339,12 тыс. руб.

- Расходы на транспорт — 40 тыс. руб.

- При закупке сырья — 100 тыс. руб.

- Для проведения регистрации в ИНФС, открытия счета, прочих расходов — 50 тыс. руб.

В итоге получается 529,12 тыс. руб.

Выручка

В данном случае следует правильно все подсчитать. При производстве указанных изделий 110 шт/час, загрузке оборудования 6 раз в час, количестве за месяц смен – 22, выработке – 14 520 шт., оптовой цене продукции – 36 руб. за 1 шт. выручка получается 522 720 руб. Однако данная сумма может варьироваться в зависимости от определенных изменений, внесенных в индивидуальном порядке.

Расчет себестоимости

В этом случае основой является численность блоков, которые выпускаются за час. Учитывая стоимость компонентов, входящих в состав изделия, и затраты на электроэнергию, себестоимость 110 керамзитоблоков составит 1978,78 руб. Получается за 1 шт. — 17,99 р. Подсчет прямых материальных издержек за 1 мес. на производство 14 520 шт. данных блоков составляет 261 215 руб. (14 520 р. х 17,99 р.)

Наличие общих расходов

Здесь следует учесть следующее:

• Затраты на зарплату (из расчета на 3 человека) — 60 тыс. руб.

• На проведение социальных отчислений — 18 тыс. руб.

• На аренду помещения и открытой территории — 50 тыс. руб.

• На осуществление прочих административных расходов — 20 тыс. руб. В данном случае подразумеваются коммунальные и банковские платежи, Интернет, связь.

• Иные необходимые расходы — 15 тыс. руб.

В итоге получаем — 163 тыс. руб.

Прибыль

В этом случае выходит следующий расчет:

От 522 720 руб. отнимаем 163 000 руб. и 261 215 руб., получаем 98 505 руб.

В результате этого выходит, что инвестиции окупятся в течении 6 месяцев.

Ознакомившись с вышеизложенным, каждый может узнать о том, как выглядит производство керамзитобетонных блоков, каким преимуществом обладает данный материал и как выбрать подходящее оборудование.

Керамзитобетонные блоки — популярный стройматериал, используемый для изготовления несущих конструкций. Особенность производства этих блоков в том, что в качестве наполнителя вместо шлака или щебня, применяется керамзит, получаемый при обжиге глины.

Именно благодаря этому компоненту, керамзитобетонные блоки являются отличным утеплителем, отличаются экологической чистотой, прочностью и облегченностью.

Этапы изготовления керамзитобетонных блоков

Образование рабочей смеси

Сначала в бетономешалку заливают воду, затем насыпают цемент, потом подмешивают керамзитовый песок, после чего добавляют крупнофракционный керамзит. Все ингредиенты тщательно перемешивают.

Формирование и уплотнение смеси

Изготовленным раствором заполняют формы необходимых размеров. В них смесь уплотняется. Излишняя жидкость, посредством пуансона, отжимается.

Предварительная просушка бетонных изделий

Блоки высвобождаются из форм автоматически либо вручную. Готовые изделия располагаются отдельно друг от друга для просушки. На это может потребоваться от 6 часов до одних суток. Уложенная в штабеля продукция, что называется, «доходит» до нужной кондиции в течение трех суток.

В соответствие с технологическими нормами, бетонные изделия держат две-три недели в слегка увлажненной среде.

Окончательная недельная просушка.

В течение этого времени цемент приобретет марочную прочность.

Если производство керамзитобетонных блоков осуществляется зимой либо нет условий для полноценной просушки изделий, в рабочую смесь добавляют пластифицирующие добавки. Они сокращают процесс схватывания бетона до 6-8 часов, обеспечивают прочность блокам, повышают их морозостойкость.

Видео: производство керамзитоблоков в домашних условиях.

Оборудование для мелклосерийного производства

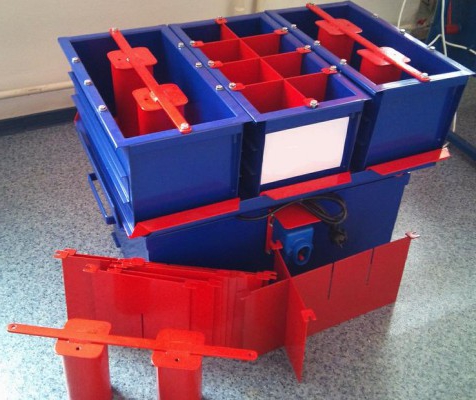

1. Ручной стационарный вибростанок

Это оптимальное решение для домашнего производства блоков. Вибратор элементарной конструкции прикреплен к корпусу станка. Посредством колебаний, им производимых, происходит заполнение формы. Для создания пустот может оснащаться съемными стержнями.

2. Мобильный высокомеханизированный станок

Его многосекционные формы имеют до 6 матриц. Некоторые модели оснащены не только вибромотором, но и прессом для утрамбовывания. В процессе производства формы заполняются смесью, вибрация и давление придают блокам нужную форму; для их просушки секция опускается на подготовленную опалубку; после этого, станок перемещается на новое место.

Состоит из металлической станины и прикрепленного к ней вибродвигателя. На металлический поддон устанавливают формы, заполненные раствором, который уплотняется посредством вибрации.

Вполне возможно, что ниша производства керамзитобетонных блоков в вашем регионе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

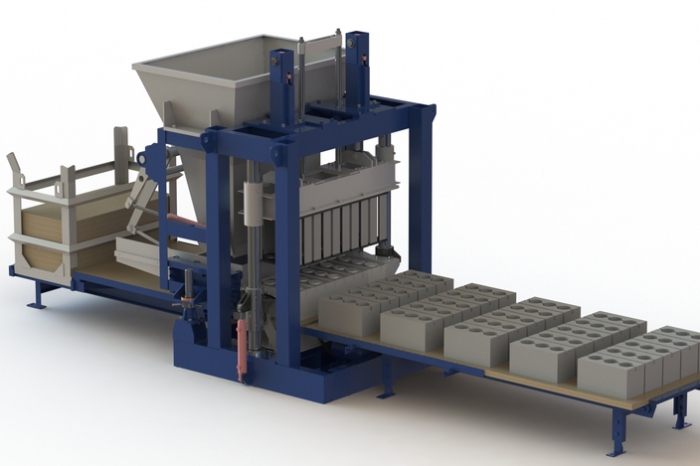

Оборудование для изготовления крупных партий

Вибропрессующий станок Спрут-2

- весит 140 кг;

- состоит из матрицы на два блока, вибродвигателя (380 В, 550 Вт), рамы, поддона, пуансона, поддоносъемника;

- выпускает за смену 600 – 1500 изделий (390×190×190 мм).

Автоматизированный вибпропрессорный комплекс Кондор 1-90-ТБ

- • помимо керамзитоблоков, производит теплоблоки, полублоки, шлакоблоки, арбалитовые блоки, а также облицовочные материалы, садовые бордюры, брусчатку, кирпичи;

- • весит 1,57 тонны;

- • имеет габариты – 1,2х1,8х2,8 м;

- • состоит из матрицы-пунсона, вибропресса мощностью 16,5 кВт, бетоносмесителя объемом 90 л, ленточного транспортера, насосной станции, бункера, 5 поддонов, стеллажа, пульта управления;

- • выпускает за смену 750 штук блоков (390х190х190мм), 1800 штук кирпича (250х120х88мм), 50 м2 тротуарной плитки.

Видео: вибропресс Кондор 1-90-ТБ

- рассчитан на изготовление стеновых блоков, бордюрных камней, тротуарных плит;

- способен работать не только под навесом, но и под открытым небом;

- весит 4,4 т;

- имеет габариты: 6400х4900х2600 мм;

- состоит из вибропресса мощностью 21,6 кВт, смесителя, дозатора, модуля подачи поддонов, загрузчика смеси, электрошкафа, маслостанции;

- производит в час 250 стеновых блоков (390х190х190 мм), 350 штук полублоков (390х120х188 мм), 500 штук бордюров (780х150х300 мм), 200 штук бордюров (780х80х200 мм), 625 штук тротуарной плитки (100х200х70 мм).

Как самому сделать станок для производства керамзитоблоков?

Созданный своими руками станок обойдется в 10 раз дешевле фабричного. В комплектацию простейшей самодельной установки входят формовочный ящик без матрицы (дна) и размещенный на боковой стене вибратор. Съемную матрицу готовят вручную.

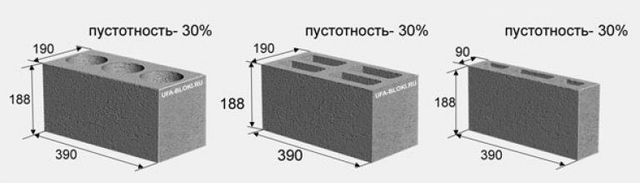

На этом станке можно производить блоки, имеющие габариты 390х190х188 мм, с процентом пустотности не более 30 %. Форма пустот может быть круглой или прямоугольной. Пустотообразователь обязательно должен быть конусовидным, тогда форму легко будет снимать с блока.

Изготовить матрицу достаточно просто:

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой толщины (желательно предусмотреть запас – примерно 5 см – для утрамбовки);

- из заготовки выполняем сквозной ящик (без дна);

- сварочный шов делаем снаружи.

Для устойчивости станка можно с торцов ящика приварить тонкие профильные трубы. Затем по периметру основания выполнить резиновую обивку. А чтобы не просыпался раствор, нужно изготовить окаймляющий фартук.

В роли вибратора можно использовать электродвигатель стиральной машины мощностью 150 Вт. Нужно только добиться смещения центров. На вал прикрепляется металлическая планка с боковым отверстием – эксцентриком (его параметры определяются путем эксперимента).

Изготовление керамзитобетонных блоков в домашних условиях

- Приготовление раствора.

- Помещение смеси в формы и отправление на прессовку.

- Недельная просушка блоков: складирование их в штабели с 2-3-сантиметровым просветами.

- Извлечение блоков из форм.

- Помещение изделий на склад.

Самостоятельное изготовление керамзитобетонных блоков отличается высоким уровнем рентабельности. Для начинающего бизнесмена такое производство – замечательная идея.

Керамзит, как сыпучий утеплитель, используется не только для проведения теплоизоляционных мероприятий, связанных с утеплением перекрытий. Его нередко используют для производства бетонных блоков, где он выступает в качестве наполнителя. От этого блоки становятся легкими, потому что керамзит в несколько раз легче гравия или щебня, которые он заменяет в керамзитобетонных блоках, плюс уменьшается теплопроводность самого стенового материала. Изготовление керамзитобетонных блоков ничем от обычных бетонных не отличается, главное – точно соблюсти рецептуру используемого раствора.

Рецептура керамзитобетонного раствора

Обозначим состав керамзитобетона для изготовления блоков из расчета на 1 м³ приготавливаемого раствора.

| Материал | Количество, кг |

| Цемент марки М400 | 230 |

| Песок кварцевый фракции 2-2,5 мм | 600 |

| Вода | 190 |

| Керамзит (гравий) фракции 5-10 мм | 600-760 |

Вышеобозначенная рецептура соответствует бетону марки М150, что достаточно для сборки стеновых конструкций.

Сегодня большое внимание уделяется такой характеристики, как влагостойкость. Поэтому для производства блоков из керамзитобетона, которые могли спокойно противостоять повышенной влажности и даже прямому воздействию воды (к примеру, косой дождь), в раствор добавляются гидроизоляционные материалы. Один из них – битумная мастика, затворяемая, как 10-процентный водный раствор.

Необходимо отметить, что у такого раствора немного измененная рецептура.

| Материал | Количество, кг |

| Цемент | 250 |

| Керамзитовый гравий | 460 |

| Керамзитовый песок (размеры гранул до 5 мм) | 277 |

| Вода | 190 |

| Битумная эмульсия | 19 |

К производству керамзитобетонных блоков подход разный. Производственная линия с мощным оборудованием и высокой производительностью, где установлены дозаторы, выставленные на пределы веса точно по рецептуре. Второе – ручной способ, где взвешивание компонентов производится чаще ведрами. Поэтому стоит обозначить вес материалов в ведрах (10 л):

- цемент – 13 кг;

- песок – 16;

- вода – 10;

- керамзит (гравий) – 4-4,5;

- керамзит (песок) – 5,5-6.

Оборудование для производства

Для производства керамзитобетонных блоков (ручным способом) необходимы:

- бетономешалка;

- несколько лопат;

- станок с вибратором;

- несколько форм.

Бетономешалку можно приобрести или взять в аренду. Станки также продаются, хотя это не самое дешевое оборудование. Изготовить их своими руками можно, и если вы неплохой сварщик, то на один станок потребуется один день для сборки. Конструкции станков – огромное количество. В основном это рамные агрегаты, внутрь установлены и жестко закреплены формы. К раме также присоединен жестко вибратор, работающий от сети 220 вольт. Прибор продается в строительных магазинах.

Другой вариант – вибрационный стол, представляющий собой горизонтальную плоскость. Она обычно устанавливается на пружины, к ней же прикрепляется вибратор. Для станка придется изготовить своими руками несколько форм. И чем больше площадь стола, тем больше на нем поместится форм, тем выше производительность самодельного оборудования.

Важно! Не переусердствовать, потому что у вибратора определенная мощность, которой хватает на вибрирование определенной массы.

Форма для керамзитобетонных блоков

Для изготовления форм используют различные плоские материалы: листовое железо толщиною не менее 2 мм, доски, фанеру, плиты ОСП и прочее. Основная задача производителя работ – подогнать размеры формы под размеры блока: 190х188х390 мм (стандартный несущий стеновой блок). Существуют так называемые полублоки (применяются для возведения перегородок), размеры: 90х188х390.

Одна из особенностей керамзитобетонных блоков – пустоты, которые облегчают камень без снижения несущей способности, снижают себестоимость за счет уменьшения используемого объема смеси, увеличивают теплотехнические качества изделия. Поэтому при изготовлении в формы устанавливают жестко три трубы диаметром 40-50 мм, расположенные на одном расстоянии друг от друга и стенками формы.

Трубы соединяются между собой сваркой горизонтальными перемычками (арматура, уголок или стальная лента). К стенкам формы крепятся электросваркой, если форма изготавливается из стального листа, или с помощью саморезов, если применены деревянные изделия.

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.

Отправить ответ