Станок токарно карусельный 1541 технические характеристики

Содержание:

- 1 Токарно-карусельный станок 1541 сегодня

- 2 1541 Станок токарно-карусельный одностоечный. Назначение и область применения

- 3 Габарит рабочего пространства токарно-карусельного станка 1541

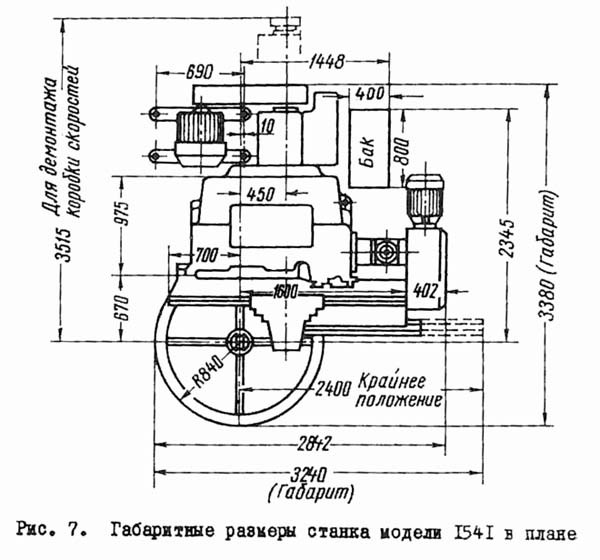

- 4 Габаритные размеры токарно-карусельного станка 1541 в плане

- 5 Посадочные и присоединительные базы токарно-карусельного станка 1541

- 6 Расположение составных частей токарно-карусельного станка 1541

- 7 Перечень составных частей токарно-карусельного станка 1541

- 8 Расположение органов управления токарно-карусельным станком 1541

- 9 Перечень органов управления токарно-карусельным станком 1541

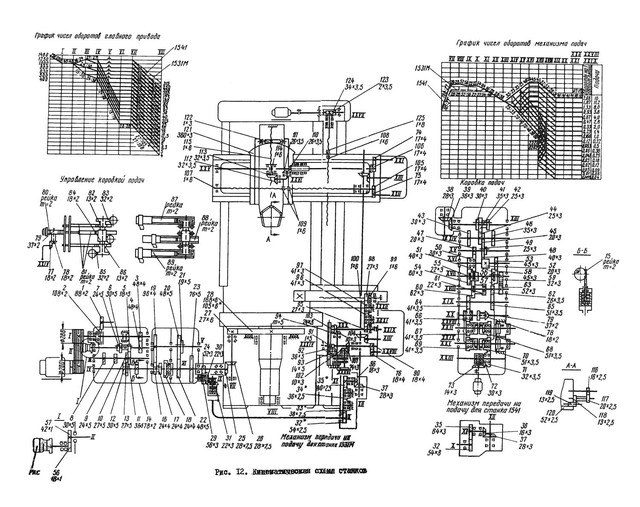

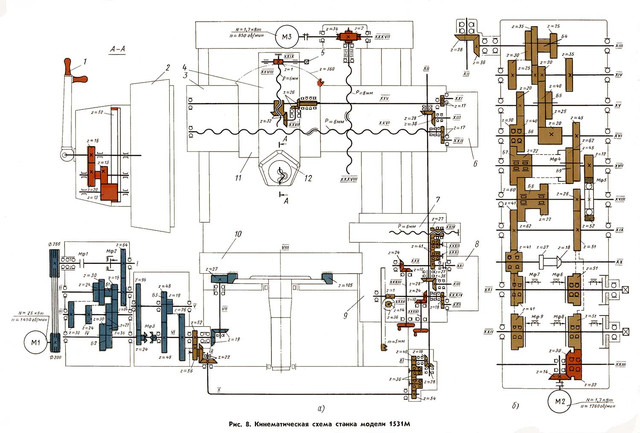

- 10 Кинематическая схема токарно-карусельного станка 1541

- 11 Конструкция и характеристика работы основных узлов токарно-карусельного станка 1541

- 12 Гидропривод токарно-карусельного станка 1541

- 13 Описание гидравлической схемы карусельного станка модели 1541

- 14 Характеристика электрооборудования станка 1541

- 15 1541 Станок токарно-карусельный одностоечный универсальный. Видеоролик.

Токарно-карусельный станок 1541 — предыдущая модель более современного станка 1516 и 1А516. Токарно-карусельный станок 1541 позволяет производить токарную обработку деталей больших диаметров относительно небольшой высоты.

- Обтачивание и растачивание цилиндрических и конических поверхностей

- Протачивание торцовых поверхностей

- Прорезку канавок и отрезку

- Сверление, зенкерование и развёртывание центральных отверстий

| Технические характеристики | Параметры |

| Наибольший диаметр обрабатываемой детали, мм | 1600 |

| Наибольшая высота обрабатываемой детали, мм | 1000 |

| Торможение стола | есть |

| Блокировка | есть |

| Наибольшая масса обрабатываемой детали, кг | 5000 |

| Класс точности | Н |

| Мощность электродвигателя главного движения, кВт | 30 |

| Габаритные размеры станка (Д х Ш х В), мм | 3240 x 3380 x 4140 |

| Масса станка, кг | 17800 |

Токарно-карусельный станок 1541 сегодня

Токарно-карусельный станок 1541 производился на "Краснодарском станкостроительном заводе Седин". Позже эти модели станков сменили карусельные станки с индексом 1516, затем 1А516. На сегодняшний день станки 1541 не выпускаются. Вместе с тем, ведущие станкостроительные заводы перешли на производство станков более современной конструкции, ориентированные на современный инструмент, высокие скорости резания, установку ЧПУ и дополнительных приспособлений, значительно расширяющих возможности токарно-карусельного станка. Такие станки оснащаются современными высококачественными комплектующими и надёжной электрикой, системами смены головок и инструмента. Благодаря применению компьютерного проектирования станин, повышенный класс точности для токарно-карусельного станка, выпущенного на современном станкозаводе, на сегодняшний день, скорее, правило. При этом возможности современных токарно-карусельных станков (токарно-фрезерно-шлифовальных обрабатывающих центров) позволяют выполнять операции, недоступные для карусельных станков устаревшей конструкции.

В нашем каталоге токарно-карусельных станков представлены токарно-карусельные станки IMT Intermato производства Италии. Обладая современнейшей конструкцией и лучшими европейскими комплектующими, токарно-карусельные станки IMT Intermato являются одним из лучших предложений на европейском рынке токарно-карусельных станков.

Читайте также:

- Наостанок розглянемо такий вид прикладної етики як підприємницька етика.

- Одностоечный карусельный станок 1541

- Станок с числовым программным управлением

- ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 1К62

- ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК 1341

- ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК 1341

- ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК 1341

- ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК Ш365

- УНИВЕРСАЛЬНЫЙ ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК 1811

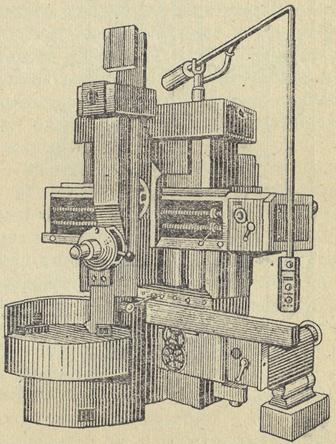

Станок 15.41 (рис. 115) является универсальным и предназначен для обработки деталей с наибольшим диаметром 1600 мм и наибольшей высотой 1000 мм. Станок имеет обычную для одностоечных карусельных станков компоновку. Основой станка являются жестко скрепленные между собой основание и станина. По направляющим станины передвигается поперечина, несущая вертикальный суппорт и боковой суппорт. В нижней части станины (внутри) размещается коробка скоростей, а сзади (в верхней части) имеется ниша, в которой монтируется электрооборудование станка. Внутри станины помещается груз, уравновешивающий через систему блоков боковой суппорт.

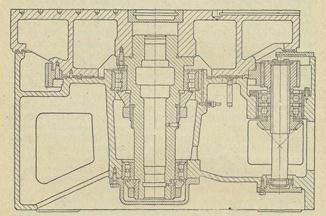

Планшайба установлена на плоскую круговую направляющую, воспринимающую осевые нагрузки от веса планшайбы, заготовки и от сил резания. Направляющие планшайбы покрыты текстолитовыми накладками, что позволяет повысить частоту вращения планшайбы до 200 об/мин, а также снизить потери на трение и вероятность образования задиров на направляющих. Шпиндель жестко скреплен с планшайбой и установлен на двухрядных роликовых подшипниках с конусным отверстием внутреннего кольца, которые обеспечивают плавность и точность вращения шпинделя в результате выбора радиального зазора при запрессовке их на конические шейки шпинделя. Эти подшипники воспринимают возникающие при резании радиальные нагрузки на планшайбу. Привод планшайбы осуществляется от установленного рядом со станком на фундаменте асинхронного электродвигателя через клино-ременную передачу, коробку скоростей, конические и цилиндрические колеса (рис. 116). Коробка скоростей позволяет получить 18 различных значений частоты вращения планшайбы в диапазоне 1 : 50.

Для пуска и торможения планшайбы служат фрикционные муфты. Для компенсации износа дисков и сохранения постоянного давления на них в муфты встроены жесткие тарельчатые пружины. Переключение скоростей — дистанционное, электрогидравлическое и производится с подвесного кнопочного пульта.

Рис. 115. Одностоечный карусельный станок 1541

Коробки подач вертикального и бокового суппортов приводятся от последнего вала коробки скоростей через систему зубчатых передач и вертикальный вал и путем переключения блоков зубчатых колес обеспечивают каждому суппорту по 18 независимых горизонтальных и вертикальных подач в пределах 0,45—16 мм/об планшайбы. Выбор и переключение рабочих подач производится двумя рукоятками, расположенными на передних крышках. Одна рукоятка служит для выбора нужной подачи, а вторая для ее включения. В каждой коробке подач имеется по шесть электромагнитных муфт, из которых четыре — рабочие, соответствующие четырем направлениям движения каждого суппорта (к центру, от центра, вверх и вниз), и две — тормозные. Применение электромагнитных муфт обеспечивает полное дистанционное управление включением и выключением рабочих подач и быстрых установочных перемещений суппортов, а также позволяет при применении дополнительных устройств обрабатывать сложные фасонные поверхности с помощью копира. Для быстрых установочных перемещений суппортов применены отдельные электродвигатели мощностью 1,7 кет, по одному на каждой коробке подач.

Поперечина перемещается по вертикальным направляющим станины, выполненным в форме ласточкина хвоста. Перемещение производится винтом, приводимым от отдельного электродвигателя мощностью 1,7 кет через червячный редуктор, установленный на станине. Поперечина зажимается автоматически с помощью рычагов, находящихся постоянно под действием сильных тарельчатых пружин, а разжимается перед перемещением гидравлически через мембранный механизм. Привод перемещения поперечины механизм зажима сблокированы между собой так, что при нажиме на одну из кнопок перемещения сначала производится разжим, а потом перемещение поперечины в нужном направлении. После окончания перемещения поперечина автоматически зажимается.

Вертикальный суппорт перемещается по прямоугольным направляющим поперечины. Конечными звеньями привода салазок и ползуна являются винтовые пары с разрезными гайками с натяжными устройствами для выбора зазоров, возникающих в результате износа винтовой пары. На нижнем конце ползун несет пятигранную револьверную головку, поворот и зажим которой производится одной рукояткой. Головка имеет шесть позиций. Пять из них являются основными, при которых ось отверстия для инструмента совпадает с осью планшайбы или параллельна ей, а шестая служит для уменьшения вылета резца при обтачивании. Для облегчения перемещения вертикального суппорта и постоянного одностороннего выбора зазора ползун уравновешивается грузом, расположенным на суппорте. Суппорт может быть повернут на угол 45° в обе стороны от вертикали.

Боковой суппорт перемещается по вертикальным направляющим станины при помощи реечной пары и уравновешивается грузом, размещенным в станине. Ползун бокового суппорта переме щается в прямоугольных направляющих суппорта при помощи винтовой пары с разрезной гайкой.

Приспособление для нарезания резьбы и обработки конических поверхностей на станке 1541 применяется для обработки внутренних и наружных конусов с углом при основании конуса 8—82° и нарезании цилиндрических резьб с шагом 1—40 мм. При обработке конусов валы горизонтальной и вертикальной подач соединяются сменными зубчатыми колесами гитары, а при нарезании резьбы гитара связывает один из валов коробки подач с валом вертикальной подач, минуя муфту обгона и электромагнитные муфты. При нарезании резьбы в несколько проходов попадание резца в нитку резьбы обеспечивается однокулачковой муфтой. Переключение на обработку конуса и нарезарше резьбы производится одной рукояткой, расположенной на кожухе коробки подач.

Рис. 117. Основание одностоечного карусельного станка 1541

Кроме того, по особому заказу могут быть изготовлены следующие приспособления к станку: приспособления для работы по упорам, для обработки фасонных тел вращения по копиру, система охлаждения и самоцентрирующая планшайба.

Большинство органов управления вынесено на подвесной кнопочный пульт, который можно перемещать в зоне обслуживания станка, что сводит к минимуму затраты времени на управление станком.

Наиболее важным узлом, от которого в основном зависят геометрическая точность и класс чистоты обрабатываемых деталей

производительность, долговечность и надежность работы карусельного станка в целом, является основание с планшайбой (рис. 117). Планшайбы и основания карусельных станков должны иметь достаточную жесткость и виброустойчивость, высокую точность вращения. Направляющие и шпиндельные опоры планшайбы должны иметь высокую работоспособность и долговечность с длительным сохранением первоначальной точности и высокий к. п. д.

Характеристика станка: наибольший диаметр обработки без бокового суппорта 1600 мм; наибольший диаметр обработки боковым суппортом 1400 мм; диаметр планшайбы 1400 мм; наибольшая высота обработки 1000 мм; частота вращения планшайбы 4—200 об/мин; количество величин частот вращения планшайбы 18; пределы подач 0,045—16 мм/об; количество подач 18; мощность электродвигателя главного привода 28 кет; масса станка около 17 300 кг.

| | | следующая лекция ==> |

| | |

Дата добавления: 2014-01-14 ; Просмотров: 851 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Разработчиком и изготовителем токарно-карусельного станка 1541 и 1531М является Краснодарский станкостроительный завод Седина, основанный в 1911 году.

В 1915 году был выпущен первый токарный станок. В 1922 предприятие получило своё современное название — в честь токаря Седина Г. М.

В 1935 году был выпущен первый токарно-карусельный станок модели 152, а к 1937 г. определился приоритетный профиль завода — станкостроение, и в первую очередь — производство токарно-карусельных станков.

1541 Станок токарно-карусельный одностоечный. Назначение и область применения

Одностоечные токарно-карусельные станки моделей 1541 и 1531М являются универсальными станками и предназначены для обработки разнообразных изделий из чёрных и цветных металлов в условиях мелкосерийного и серийного производства.

На станке можно производить цилиндрическое и коническое обтачивание и растачивание, протачивание плоскостей, сверление, зенкерование и развертывание отверстий, а также получистовое и чистовое обтачивание плоских торцовых поверхностей.

Станок имеет два суппорта: вертикальный с пятипозиционной револьверной головкой с автоматическим поворотом и фиксацией на каждой позиции и горизонтальный (боковой) с четырехпозиционным резцедержателем.

Технологические возможности станка значительно расширяются с помощью поставляемых по особому заказу самоцентрирующей планшайбы, приспособлений (для резьбонарезания, обработки конических поверхностей, обтачивания фасонных поверхностей тел вращения по копиру, обработки деталей по упорам) и устройства для обработки с охлаждением.

На станках можно производить следующие операции:

- обтачивание цилиндрических и конических поверхностей;

- растачивание цилиндрических и конических поверхностей;

- обтачивание плоских торцовых поверхностей вертикальным и боковым суппортами.

Кроме того, вертикальным суппортом можно производить обтачивание плоских торцовых поверхностей с поддержанием ступенчато-постоянной скорости резания на чистовых и получистовых режимах; сверление, зенкерование и развертывание; прорезание канавок и отрезку.

При применении специальных приспособлений и устройств, которые поставляются вместе со станками по особому заказу за отдельную плату, на станках можно производить:

- обработку деталей по заданным размерам (по упорам);

- нарезание резьб, обтачивание и растачивание конических поверхностей;

- обработку фасонных поверхностей тел вращения по копиру (электрокопировальное устройство);

- обработку деталей с охлаждением.

В обычном исполнении станки поставляются с вертикальным револьверным суппортом, имеющим механический поворот и зажим револьверной головки, и боковым суппортом.

Помимо этого, по особому заказу за отдельную плату может быть поставлен станок с самоцентрирующей планшайбой с ручным зажимом изделия.

На станке одновременно могут быть смонтированы все приспособления, за исключением охлаждения, которое не может быть установлено одновременно с самоцентрирующей планшайбой.

В связи с тем, что установка приспособлений требует значительных изменений и доработок в станке, заказы на изготовление приспособлений к ранее поставленным станкам не могут быть выполнены. Приспособления поставляются только вместе со станком.

Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования чисел оборотов планшайбы и величин подач позволяют вести на станках высокопроизводительную работу на скоростных режимах резания.

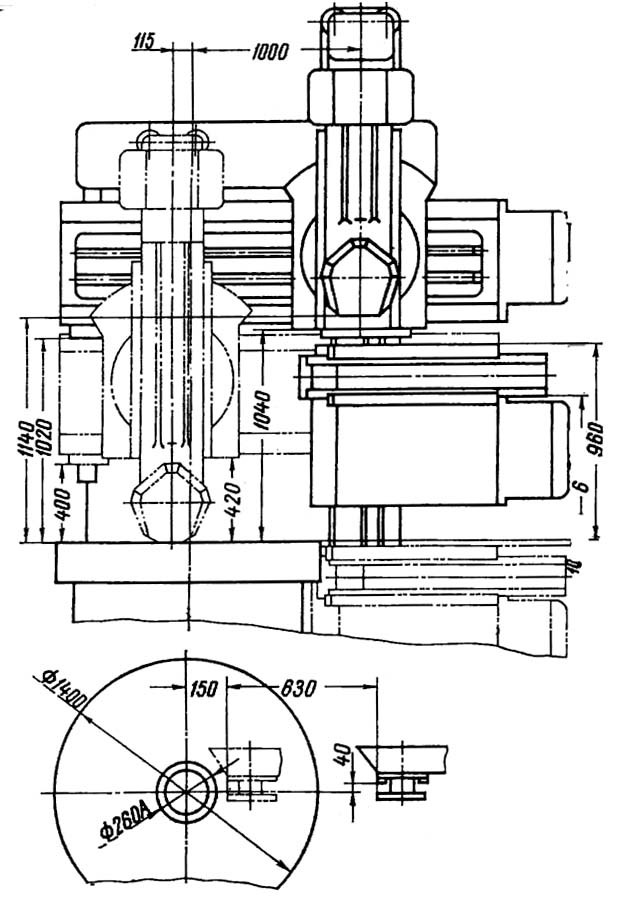

Габарит рабочего пространства токарно-карусельного станка 1541

Габарит рабочего пространства токарно-карусельного станка 1541

Габаритные размеры токарно-карусельного станка 1541 в плане

Габаритные размеры токарно-карусельного станка 1541 в плане

Посадочные и присоединительные базы токарно-карусельного станка 1541

Посадочные и присоединительные базы карусельного станка 1541

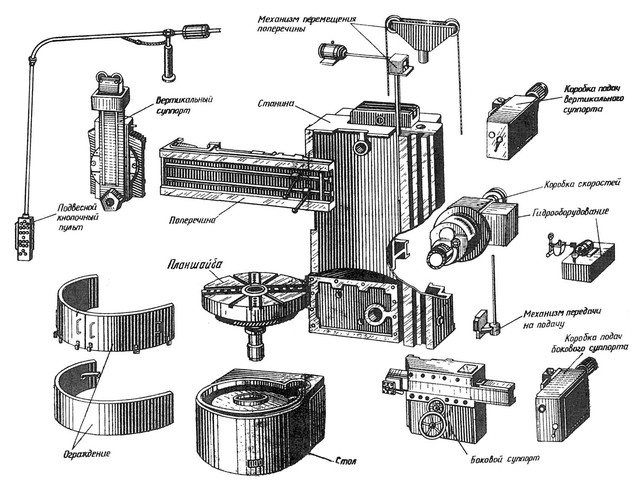

Расположение составных частей токарно-карусельного станка 1541

Расположение составных частей токарно-карусельного станка 1541

Перечень составных частей токарно-карусельного станка 1541

- Станина

- Коробка скоростей вращения стола

- Механизм передачи на подачу

- Стол

- Ограждение

- Гидроуправление

- Коробка подач вертикального суппорта

- Коробка подач бокового суппорта

- Поперечина

- Вертикальный суппорт

- Боковой суппорт

- Механизм перемещения поперечины

- Маслопровод

- Принадлежности

- Электрооборудование

- Подвесной кнопочный пульт

Расположение органов управления токарно-карусельным станком 1541

Расположение органов управления токарно-карусельным станком 1541

Перечень органов управления токарно-карусельным станком 1541

- 135 Рукоятка автомата подключения станка к электросети

- 136 Подвесной кнопочный пульт

- 137 Рукоятка выбора величины подачи

- 138 Рукоятка переключения величины подачи

- 139 Рукоятка ручного вертикального перемещения ползуна вертикального суппорта

- 140 Рукоятка ручного горизонтального перемещения вертикального суппорта

- 141 Квадрат червяка поворота ползуна вертикального суппорта

- 142 Гайки крепления поворотных салазок вертикального суппорта

- 143 Рукоятка поворота и крепления револьверной головки

- 144 Винт зажима оправки режущего инструмента в гнезде револьверной головки

- 145 Квадрат винта крепления вертикального суппорта на направляющих поперечины

- 146 Квадрат винта крепления ползуна вертикального суппорта в направляющих суппорта

- 147 Маховик ручного горизонтального перемещения ползуна бокового суппорта

- 148 Маховик ручного вертикального перемещения бокового суппорта

- 149 Рукоятка крепления резцовой головки бокового суппорта

- 150 Квадрат винта крепления бокового суппорта на направляющих станины

- 151 Квадрат винта крепления ползуна бокового суппорта в направляющих суппорта

- 152 Квадрат винта зажима изделия в кулачках

- 154 Квадрат ручного вертикального перемещения ползуна вертикального суппорта

- 155 Квадрат ручного горизонтального перемещения вертикального суппорта

Кинематическая схема токарно-карусельного станка 1541

Кинематические схемы токарно-карусельных станков 1541 и 1531М сходны между собой и отличаются друг от друга лишь кинематикой цепи механизма передачи движения на подачу и числом зубьев зубчатых колес стола.

Конструкция и характеристика работы основных узлов токарно-карусельного станка 1541

Конструкция и основные узлы токарно-карусельного станка 1541

Станина станка

Станина станка состоит из жестко соединенных между собой основания 1 и стойки 8. Во внутренней части основания 1 расположены подшипники шпинделя планшайбы и ее кольцевые направляющие. Стойка 8 имеет вертикальные направляющие для перемещения поперечины 15 и каретки 4 бокового суппорта 12. Во внутренней полости стойки под дверцей 11 помещен шкаф с электрооборудованием станка.

Планшайба

Планшайба 2 с четырьмя закрепленными в ее Т-образных пазах кулачками предназначена для установки, крепления и вращения обрабатываемых изделий. Для зажима изделия каждый из кулачков перемещается отдельным винтом с квадратным хвостовиком.

Поперечина

Поперечина 15 служит для установки вертикального суппорта 16 на высоте, удобной для обработки изделий. Подъем или опускание поперечины производится механизмом, помещенным в коробке 7.

Вертикальный суппорт

Вертикальный суппорт 16 предназначен для перемещения установленных на нем инструментов, обрабатывающих внутренние и верхние поверхности изделий. Он состоит из каретки 17, поворотных салазок 18, ползуна 19 и револьверной головки 34.

Каретка 17 может двигаться по направляющим поперечины 15 для перемещения суппорта в горизонтальном направлении. Если горизонтальным перемещением каретки не пользуются, то для более жесткого положения она закрепляется на направляющих поперечины. Перемещение каретки вручную производится с помощью квадратного хвостовика 26.

Поворотные салазки 18 расположены на каретке 17 и имеют направляющие для движения ползуна 19. С помощью квадратного хвостовика 21 можно повернуть и установить салазки под углом, необходимым для обработки конических поверхностей заготовок.

Ползун 19 предназначен для перемещения в вертикальном направлении установленной на него револьверной головки 34. Если вертикальным перемещением ползуна не пользуются, то он закрепляется на направляющих салазок 18. Масса ползуна уравновешена грузом 20. Перемещение ползуна вручную производится с помощью квадратного хвостовика 24.

Револьверная головка 34 имеет пять гнезд, предназначенных для установки и крепления державок с инструментом. Отжим, поворот на 1/5 оборота и зажим револьверной головки на ползуне 19 производится рукояткой 5.

Револьверная головка

Револьверная головка 34 имеет пять гнезд, предназначенных для установки и крепления державок с инструментом. Отжим, поворот на 1/5 оборота и зажим револьверной головки на ползуне 19 производится рукояткой 5.

Боковой суппорт

Боковой суппорт 12 предназначен для перемещения в вертикальном или горизонтальном направлениях резцов, установленных в резцовую головку 32 для обработки боковых поверхностей изделий. Суппорт состоит из каретки 4, ползуна 3 и резцовой головки 32.

Каретка 4 может перемещаться от механизма подач или быстрых установочных движений по вертикальным направляющим стойки 8. Каретка уравновешена грузом, соединенным с ней тросом 10 и расположенным внутри стойки 8.

Точное перемещение каретки в вертикальном направлении производится вручную вращением маховика 31, имеющего лимб с ценой делений 0,05 мм.

Если вертикальным перемещением каретки не пользуются, то ее закрепляют на направляющих стойки 8.

Ползун 3 перемещается по горизонтальным направляющим каретки 4. Установка резца в заданное положение вручную производится перемещением ползуна 3 при вращении маховика 29 с лимбом с ценой делений 0,05 мм.

Если горизонтальным перемещением ползуна не пользуются, то он закрепляется на направляющих каретки.

Резцовая головка 32 имеет четыре паза для крепления резцов. Для установки следующего резца в рабочее положение головка поворачивается вручную, а ее зажим или отжим производится поворотом рукоятки 33.

Коробка скоростей

Коробка скоростей 13 служит для размещения в ней привода главного движения станка.

Коробка подач

Станок 1541 имеет две одинаковые коробки подач 23 и 30 соответственно вертикального и бокового суппортов. На каждой из коробок помещены две рукоятки. Рукоятка с диском 22 предназначена для установки нужной величины подачи, а рукоятка 25 — для включения установленной подачи.

Устройство для автоматического выключения подачи ползунов бокового и вертикального суппортов в конце хода

Для выключения подачи ползунов 4 и 19 (рис. 7, а) в конце хода, когда поверхность изделия обработана на заданную длину, на ползунах помещены валики 6 и 27. Валик 27 изображен на рис. 7, б в увеличенном масштабе.

При движении ползуна 1 (рис. 7, б) вместе с ним перемещается валик 5. На нем имеются четыре паза б (по числу позиций, в которые можно повернуть резцедержатель 12). В пазах б с помощью планок 13 и винтов 8 закрепляются кулачки 6.

При наладке станка каждый из кулачков 6 передвигается вдоль паза в положение, при котором при повороте валиком 5 кулачка 6 в положение а его винт 7 выключал бы подачу в конце хода ползуна.

Перед выполнением каждого перехода валик 5 поворачивается маховичком 10 в положение, при котором кулачок, настроенный на выключение подачи ползуна 1, при выполнении этого перехода расположился бы с задней стороны валика, т. е. занимал бы положение а. После этого включают подачу ползуна влево.

В тот момент, когда резец обрабатывает торцовую поверхность изделия на нужную длину, винт 7 кулачка 6, находящегося в положении а, нажимает на упор 11. При этом валик 5 сдвигается относительно ползуна вправо и переключателем 9 выключает подачу ползуна 1.

На каретке 2 закреплена линейка 3 с делениями от 0 до 630 мм, по которой указатель 4 показывает перемещение ползуна от крайнего правого положения.

Валик 6 (рис. 7, а), предназначенный для автоматического отключения в конце хода вертикальных подач ползуна 19, устроен и действует аналогично валику 27, но валик 6 имеет не четыре, а пять пазов для крепления пяти кулачков (по количеству позиций револьверной головки).

Управление станком производится с кнопочной станции 28.

Гидропривод токарно-карусельного станка 1541

Гидропривод 14 предназначен для переключения скоростей в приводе главного движения, а также для разжима зажимных рычагов поперечины перед ее подъемом или опусканием и зажима их, после установки поперечины в нужное положение.

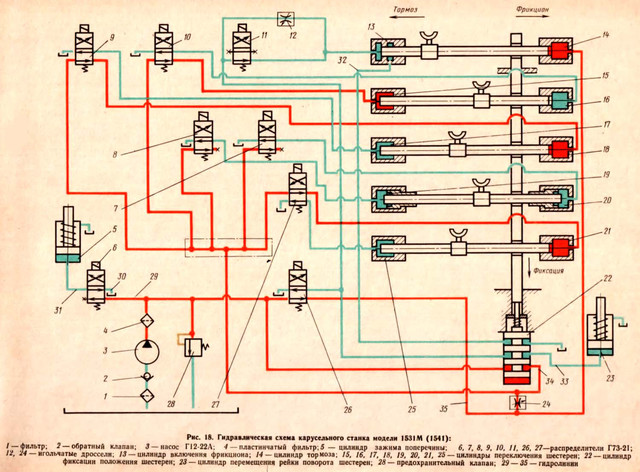

Гидравлическая схема токарно-карусельного станка 1541

Перечень устройств гидравлической схемы

- фильтр

- обратный клапан

- насос гидравлический Г12-22Л

- пластинчатый фильтр

- цилиндр зажима поперечины

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- игольчатый дроссель

- цилиндр включения фрикциона

- цилиндр тормоза

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр переключения шестерен

- цилиндр фиксации положения шестерен

- цилиндр перемещения рейки поворота шестерен

- игольчатый дроссель

- цилиндр переключения шестерен

- гидрораспределитель Г73-21

- гидрораспределитель Г73-21

- предохранительный клапан

- гидролиния

- гидролиния

- гидролиния

- гидролиния

- гидролиния

- гидролиния

- гидролиния

Описание гидравлической схемы карусельного станка модели 1541

Управление главным приводом станка. При установке рукоятки выбора частоты вращения планшайбы в положение, соответствующее требуемой частоте вращения, подготовляется цепь переключения электромагнитов распределителей 6, 7, 8, 9, 10. Насос 3 через фильтр 1 и обратный клапан 2 всасывает масло из гидробака и через пластинчатый фильтр 4 по линии 29 подает его к распределителю 26, который в это время выключен. Затем масло по линии 35 через игольчатый дроссель 24 попадает под поршень-фиксатор цилиндра 22 фиксации положения шестерен и поднимает поршень-фиксатор вверх, освобождая при этом штанги переключения шестерен коробки скоростей. Поднявшись вверх, поршень-фиксатор открывает доступ маслу к маслораспределителю и из него в соответствующие выбранной частоте вращения полости цилиндров переключения шестерен. Электромагниты распределителей 6, 1, 8, 9, 10 включены.

При нажатии кнопки «Пуск планшайбы» включается электромагнит распределителя 26 и масло попадает в цилиндр 13 включения фрикциона. Шток цилиндра начинает смещаться вправо до тех пор, пока не откроется сливное отверстие. Вилки фрикциона должны быть отрегулированы так, чтобы в этом положении фрикцион начал работать с проскальзыванием, вращая с «ползучей скоростью» шестерни коробки скоростей. Одновременно масло поступает в цилиндр 23 под поршень, который через рейку производит проворот шестерен коробки скоростей для облегчения переключения.

При переключении в пусковое положение распределителя 26 линия 35 включается на слив. Не удерживаемый больше давлением масла в верхнем положении поршень-фиксатор цилиндра 22 под действием пружины стремится опуститься вниз. Чтобы шестерни не встали «зуб на зуб», переключение производится при «ползучей скорости» фрикциона.

Опустившись, поршень-фиксатор цилиндра 22 фиксации положения шестерен перекрывает сливное отверстие линии 32, и пусковой фрикцион включается полностью. Одновременно перекрывается линия 34 и снимается давление с цилиндров 15, 16, 17, 18, 19, 20, 21, 25 переключения шестерен, а линия 35 включается на слив и пружина возвращает поршень цилиндра 23 в исходное положение.

При нажиме на рукоятку «Стоп планшайбы» выключается электромагнит распределителя 26 и его золотник перемещается пружиной в верхнее положение. Масло подается в цилиндр 14 тормоза и планшайба останавливается.

Дроссель 12 служит для регулировки времени включения рабочего фрикциона и тормоза. Мгновенное включение рабочего фрикциона или тормоза при переключении частоты вращения планшайбы может привести к аварии.

Дроссель 24 служит для регулировки времени опускания фиксатора. При быстром опускании фиксатор будет фиксировать тройной блок шестерен в среднем положении, не давая ему возможности переходить из одного крайнего положения в другое. В этом случае частота вращения планшайбы не будет соответствовать выбранной, а при торможении, когда фиксатор поднимается, переключение тройного блока будет продолжаться. Для предотвращения этого явления в системе предусмотрен блокировочный механизм с микровыключателем, исключающим возможность включения распределителя 26 при несоответствии положения тройного блока шестерен положению рукоятки выбора частот вращения.

Гидравлическая система станка предусматривает возможность резкого пуска и останова планшайбы при использовании двух наименьших частот вращения ее, что осуществляется при помощи распределителя 11. Этот распределитель включен при использовании всех частот вращения планшайбы, кроме указанных двух наименьших. При установке одной из двух наименьших частот вращения рукояткой выбора частот вращения и повторном включении кнопки «Пуск» планшайбы распределитель 11 выключается, и масло проходит как через дроссель 12, так и через проточки золотника распределителя 11, что обеспечивает быстрый подвод масла к цилиндру 13 включения рабочего фрикциона. При выключении планшайбы слив масла осуществляется также через распределитель 11, что обеспечивает резкий останов планшайбы.

Разжим поперечины осуществляется следующим образом: масло насосом 3 подается по линии 29 к распределителю 6, При нажатии одной из кнопок перемещения поперечины распределитель 6 включается, и масло по линии 31 поступает в цилиндр 5 зажима поперечины и производит разжим зажимных рычагов поперечины; затем конечным выключателем 5ВК включается мотор перемещения поперечины и начинается ее перемещение. По окончании перемещения двигатель выключается и одновременно с ним выключается распределитель в, прекращая доступ масла к цилиндру 5 и соединяя цилиндр 5 со сливной линией 30. Под действием пружины цилиндр возвращается в исходное положение.

Отправить ответ