Строгальные резцы по металлу

Содержание:

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Конструкция, форма и размеры строгальных резцов зависят от характера и вида обработки.

Строгальный резец, так же как и токарный, состоит из двух частей: стержня и головки. Стержень служит для закрепления резца в резцедержателе; головка является рабочей частью резца и имеет те же элементы, что и головка токарного резца. В зависимости от направления рабочей подачи используются правые и левые строгальные резцы.

Строгальные резцы (рис. 4) отличаются от токарных тем, что у них, как правило, головка изогнута назад и вершина совпадает с опорной плоскостью резца. В случае, если резец не изогнут, отгиб его под давлением срезаемого слоя металла (особенно в момент удара при врезании) может привести к появлению вибраций и поломке резца.

По виду выполняемой работы резцы делятся на проходные, подрезные, отрезные и фасонные. Проходные резцы (рис. 4, а) применяются для обработки горизонтальных плоскостей, подрезные (рис. 4, б) для обработки уступов, отрезные (рис. 4, в) для разрезки заготовок и фасонные (рис. 4, г) для обработки фасонных поверхностей.

Рис. 4. Строгальные резцы:

а – проходные; б – подрезные; в – отрезные; г – фасонные

Приспособления, применяемые на поперечно-строгальных станках

Для закрепления заготовок на столе поперечно-строгального станка применяются различные приспособления, угольники, прижимы и прихваты. Широко применяются машинные тиски, чаще всего при обработке заготовок небольших размеров. Тиски подразделяются на простые и поворотные. Простые тиски (см. рис. 7, а) состоят из чугунного корпуса, составляющего одно целое с неподвижной губкой, подвижной губки и зажимного винта. У поворотных тисков (см. рис. 7, б) опорная плита отделена от корпуса и крепится к нему при помощи двух болтов. На круглом выступе плиты нанесена шкала с градусными делениями, относительно которой корпус поворачивается на требуемый угол.

Поверхности обработки и элементы режима резания при строгании

При строгании, так же как и при других видах обработки заготовок на металлорежущих станках, необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга. Эти два рабочих движения делятся на главное движение и движение подачи.

При работе на поперечно-строгальном станке главным является возвратно-поступательное движение ползуна с резцом, а движением подачи – прерывистое поступательное перемещение обрабатываемой заготовки (рис. 5).

Рис. 5. Схема строгания

Обрабатываемой поверхностью называется поверхность заготовки 1, с которой снимается стружка (см. рис. 5). Поверхность 3, которая получена после обработки, т. е. после снятия стружки, называется обработанной.

Поверхностью резания называется поверхность 2, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Процесс резания характеризуют следующие элементы: скорость резания, подача и глубина резания.

Скоростью резания называется путь, проходимый режущей кромкой инструмента относительно обрабатываемой поверхности в единицу времени. Скорость резания, как и при других видах обработки, обозначается буквой v и измеряется в метрах в минуту (м/мин). При работе на поперечно-строгальных станках скорость резания – величина переменная. Поэтому принято определять среднюю скорость движения ползуна по формуле:

где L – длина хода ползуна с резцом, мм; п – частота двойных ходов ползуна в минуту (дв. х/мин).

Длина хода ползуна L зависит от длины обрабатываемой заготовки l и величины перебега резцом пути, пройденного им при обратном ходе ползуна:

Перебег резца у – это сумма пути, пройденного резцом при сходе с заготовки прямого и обратного ходов ползуна. Она выбирается в зависимости от длины обрабатываемой заготовки (у = 30–50 мм).

Двигаясь вперед, резец срезает стружку по всей длине обрабатываемой поверхности – это рабочий ход. Чтобы срезать следующую стружку, нужно возвратить резец в исходное положение. При обратном движении инструмента резание не происходит; станок работает вхолостую. Поэтому обратный ход резца и называется холостым ходом.

В конце холостого хода заготовка подается на следующую стружку, перемещаясь в поперечном направлении на величину подачи. Таким образом, подачей s при строгании называется перемещение обрабатываемой заготовки в миллиметрах за каждый двойной ход ползуна (мм/дв. х).

Глубиной резания t называется толщина слоя металла, снимаемого резцом за один рабочий ход. Измеряется глубина резания в миллиметрах.

В зависимости от служебного назначения и обрабатываемого материала строгальные резцы подразделяются по следующим признакам: 1) материалу режущей части; 2) форме; 3) типу.

Режущая часть строгальных резцов изготовляется из быстрорежущей стали или твердых сплавов.

По форме стержня различают прямые (рис. 1.4, а) и изогнутые (рис. 1.4, б) резцы. В первом случае в результате упругой деформации стержня резца под действием силы резания Р его вершина Л смещается так, что глубина резания увеличивается с увеличением силы резания. Это приводит к потере устойчивости процесса резания (к автоколебаниям). При работе изогнутого резца указанная упругая деформация вызывает не увеличение, а уменьшение глубины резания, что способствует устойчивости резания.

Рис. 1.4. Схема строгания прямым (а) и изогнутым (б) резцами

Однако прямые строгальные резцы имеют некоторые преимущества по сравнению с изогнутыми:

- 1) прямой резец можно установить с меньшим вылетом, чем изогнутый, что повышает его жесткость;

- 2) прямые резцы можно изготавливать двусторонними, сокращая расход металла на державки;

- 3) прямые резцы проще в изготовлении.

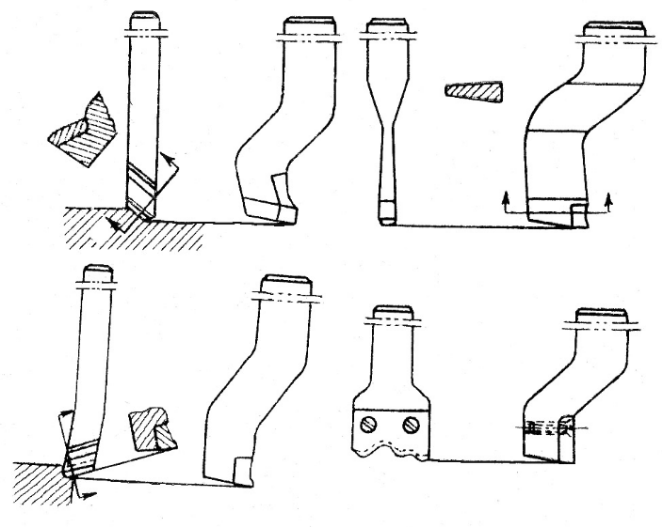

По типу строгальные резцы различают в зависимости от характера обработки. Некоторые стандартные типы резцов с пластинками из быстрорежущей стали показаны на рис. 1.5, а с пластинками из твердых сплавов — на рис. 1.6:

- ? проходные изогнутые с главным углом в плане ф = 45° для предварительного и чистового строгания — рис. 1.5, а; 1.6, а;

- ? проходные прямые с главным углом в плане ф = 45° — рис. 1.6, б;

- ? чистовые широкие изогнутые для чистового строгания с большими подачами — рис. 1.5, б; 1.6, в;

П подрезные прямые для подрезания уступов, вертикальных и наклонных плоскостей — рис. 1.5, в; 1.6, д;

- ? подрезные изогнутые — рис. 1.5, г; 1.6, г;

- ? отрезные-прорезные изогнутые для отрезания детали и прорезания канавок, пазов и т.д. — рис. 1.7, д; 1.8, е.

Рис. 1.5. Строгальные резцы с пластинками из быстрорежущей стали (основные размеры приведены в ГОСТ 10045-62): т — расстояние от боковой поверхности державки (корпуса) до вершины головки резца

Рис. 1.6. Строгальные резцы с пластинками из твердого сплава (основные размеры приведены в ГОСТ 9796-61)

Рис. 1.7. Строгальные чистовые резцы с механическим креплением режущих пластин из быстрорежущей стали: а, г — для обработки плоскостей; б — для обрезки; в — для обработки фасок; д — для обработки направляющих типа «ласточкин хвост»; е — подрезной; ж — профильный; з — для обработки пазов

Рис. 1.8. Строгальные резцы с нанайными пластинками из твердого сплава:

а — для обрезки; б — наклонно-подрезной; в — односторонний для обработки направляющих типа «ласточкин хвост»; г — двусторонний для обработки направляющих типа «ласточкин хвост»; д — для двусторонней подрезки

На рис. 1.7 приведены некоторые типы сборных строгальных резцов с механическим креплением режущих пластинок из быстрорежущей стали, предназначенных для тонкого строгания разнообразных поверхностей заготовок корпусных деталей. Строгальные резцы с напайными пластинками из твердого сплава, предназначенные для чистового строгания заготовок корпусных деталей, приведены на рис. 1.8.

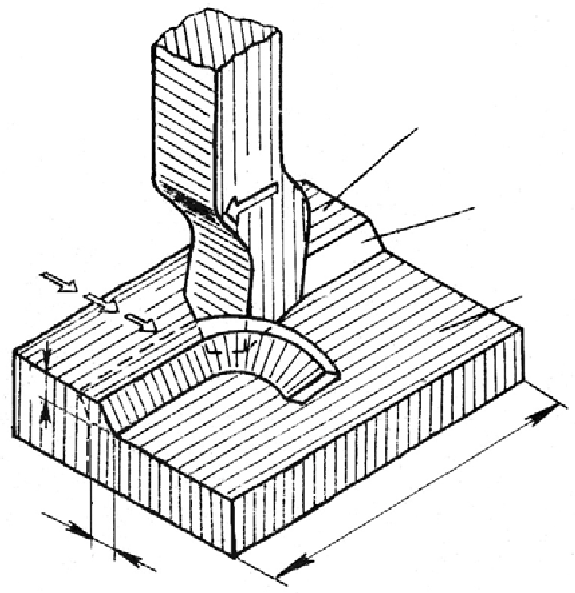

Строгальные резцы с клиновым креплением сменных режущих вставок показаны на рис. 1.9. Схемы применения основных типов строгальных резцов приведены на рис. 1.10.

Достаточное распространение нашли державки для крепления вставных резцов. Державка для проходных и подрезных резцов показана на рис. 1.11, а для фасонных резцов — на рис. 1.12. Для строгания шпоночных канавок в отверстиях диаметром более 20 мм служит оправка с цилиндрической горизонтальной передвижной державкой (рис. 1.13), а для строгания канавок в отверстиях менее 20 мм и длиной до 75 мм — короткая горизонтальная оправка, закрепляемая гайкой 4 в отверстии откидной доски 5

Рис. 1.9. Строгальные резцы с клиновым креплением сменных режущих вставок с напайными пластинками из твердого сплава: а — схема крепления вставки; б — сменные вставки;

1-10 — разновидности режущих вставок

Рис. 1.10. Схемы применения основных типов строгальных резцов: а-м — разновидности обрабатываемых поверхностей

Рис. 1.11. Державка для проходных резцов

Рис. 1.12. Пружинящая державка для фасонных резцов

Рис. 1.13. Оправка для горизонтальной державки

Рис. 1.14. Горизонтальная оправка для канавок:

- 1 — оправка; 2 — винт; 3 — резец;

- 4 — гайка; 5 — доска откидная

- (рис. 1.14). В передней части оправки 1 выполнено отверстие для вставного долбежного резца 3 с цилиндрическим хвостовиком. Резец закрепляется в гнезде винтом 2.

При строгании плоскостей и уступов размерная настройка осуществляется методом пробных проходов.

Отправить ответ