Сварка строительных металлических конструкций

Содержание:

- 1 Обработка дерева и металла

- 2 Скачать книгу

- 3 О книге "Сварка строительных металлических конструкций"

- 4 Требования к сварке металлических конструкций

- 5 Классическая технология сварки металлоконструкций

- 6 Инновации в сфере технологии сварки

- 7 Сварка конструкций: особенности

- 8 Как обеспечить правильную сборку конструкции?

- 9 Положительные стороны сварки

- 10 Дополнительные моменты

Обработка дерева и металла

Особенности обработки металла под сварку. Усадка швов и сварочные деформации могут привести к существенному уменьшению общих габаритных размеров конструкции. В связи с этим при заготовке и обработке деталей необходимо предусматривать припуски на линейные размеры элементов конструкций против обозначенных в проекте. В решетчатых конструкциях легкого, среднего и тяжелого типов (из прокатных профилей) при определении продольного размера предусматривают припуск из расчета 1 мм на каждый поперечный стык и 0,3 — 0,5 мм на каждый узел. Для конструкций тяжелого типа припуск на усадку в узлах может быть снижен до 0,15— 0,2 мм.

Для сплошностенчатых конструкций составного сечения общей площадью до 0,03 м2 необходимо назначать припуски из расчета: на 1 пог. м продольного шва — 0,1— 0,2 мм; на каждый поперечный стык — 1—1,5 мм; на каждую пару привариваемых ребер — 0,5 мм. Меньшие пропуски даются при более мощных сечениях.

В листовых конструкциях припуск назначается: по длине развертки — из расчета 1 мм на каждый поперечный шов; по ширине развертки — 1—2,5 мм на каждый продольный шов.

Сборка элементов конструкции под сварку. Закрепление элементов и деталей при сборке обеспечивается наложением прихваток или применением сборочных приспособлений.

Прихватки выполняют длиной 50—60 мм с шагом не более 400—500 мм для металла толщиной свыше 6 мм. При сборке более тонкого металла длину прихваточных швов и расстояние между ними уменьшают. Поперечные размеры прихваток должны быть меньше размеров основных швов.

Закрепление прихватками применяют для конструкций, свариваемых из листов небольшой толщины (до 6—8 мм) или имеющих между сварными узлами сравнительно гибкие связи.

При сборке конструкций составного сечения, а также листовых конструкций из металла толщиной более 8 мм используются сборочные приспособления, допускающие возможность перемещений элементов конструкций при сварке и усадке швов.

Сборка плоских решетчатых конструкций (фермы, сквозные колонны, мачты, башни и др.) из открытых прокатных профилей производится в основном на стеллажах.

При серийном производстве используется метод копирования, при котором первый экземпляр собирается по разметке с высокой точностью, а затем он служит копиром для последующих экземпляров. Сборка трубчатых конструкций выполняется в кондукторах с фиксирующими устройствами, а пространственных решетчатых конструкций — из предварительно собранных плоскостных частей (при серийном изготовлении таких конструкций применяют вращающиеся кондукторы и другие поворотные устройства). Сборку стержневых сплошностенчатых конструкций (колонн, балок, ригелей и т. д.) или элементов двутаврового, коробчатого, крестового или корытного сечений, выполняемых из листового, полосового или продольного проката, производят в сборочных кондукторах с винтовыми или пневматическими прижимами, в установках с подвижным порталом и пневматическими прижимами и т. д.

Для сборки листовых конструкций используются стеллажи, сборочные скобы, поворотные устройства, роликовые стенды, специальные сборочно-сварочные установки и др.

Сборку листовых конструкций производят исходя, главным образом, из габаритов и толщины металла, условий поставки, в том числе:

— горизонтальные резервуары, газгольдеры постоянного объема, котлы и др. диаметром до 3,6 м собирают полностью;

— крупные негабаритные конструкции (кожухи доменных печей, воздухонагреватели и др.) — в виде габаоитных блоков и скорлуп, или отдельных обработанных и свальцованных листов;

— цилиндрические негабаритные конструкции при толщине металла до 16 мм (резервуары, мокрые газгольдеры и т. п.) — в виде плоских полотнищ, сворачиваемых после сварки в рулон.

Сварка при изготовлении стальных конструкции. В решетчатых конструкциях сварные швы сосредоточены в основном в узлах решетки, расположены в разных пространственных положениях и имеют небольшую протяженность. Это резко ограничивает возможности применения автоматической сварки указанных конструкций.

При изготовлении решетчатых конструкций широко используются: полуавтоматическая сварка под флюсом, в углекислом газе и порошковой проволокой. Применяется также ручная дуговая сварка с использованием наиболее производительных электродов с рутиловыми покрытиями, содержащими железный порошок.

Короткие швы нахлесточных соединений (накладки, косынки) решетчатых конструкций могут быть заменены точечными соединениями, выполненными высокопроизводительной контактной сваркой.

На точечных машинах возможно производить соединения элементов из углеродистой стали при сочетании толщин 5+10 мм; от 5+10+6 до 8+10+8 мм»и других вариантов.

Сплошностенчатые конструкции составного сечения характеризуются швами большого сечения и протяженности, в связи с чем изготовление их, как правило, производится с применением автоматических методов сварки.

Рабочие места для автоматической сварки двутавровых балок оборудуются позиционерами-кантователями. К ним относятся цепные и пневматические кантователи, вращатели, поворотные кондукторы и др.

Сварка двутавровых балок производится в строгой последовательности, несоблюдение которой может привести к значительным деформациям соединяемых элементов.

Последовательность должна быть следующей:

— поперечные швы поясов и стенки выполняются на отдельном рабочем месте автоматической сваркой под флюсом на флюсовой подушке или флюсо-медной подкладке (эти элементы поступают на основной сборочно-сварочный кондуктор в готовом виде);

— основные поясные швы исполняются автоматической сваркой в положении «в лодочку», а также при сварке одновременно двумя сварочными автоматами — наклонным электродом, при вертикальном положении полок балки;

— ребра жесткости, опорные листы башмаков, столики, диафрагмы, а также более мелкие детали привариваются полуавтоматической или ручной сваркой.

При ручной сварке двутавровых балок и полной сборке их из отдельных элементов последовательность выполнения швов должна быть несколько изменена: вначале производится сварка стыковых соединений стенки и поясов, затем приваривают ребра жесткости и только после этого выполняют поясные швы.

Листовые конструкции в технологическом отношении наиболее удобны для автоматической сварки под флюсом, так как все основные швы таких конструкций имеют боль шую протяженность.

Для автоматической сварки цилиндрических листовых конструкций используются различного типа роликовые стенды, кантователи и установки, основным назначением которых является обеспечение нижнего положения кромок элементов в процессе выполнения швов.

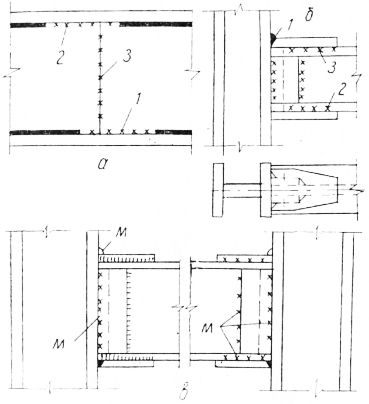

Рис. 1. Примеры сварки монтажных стеков и узлов присоединения:

а — сварка стыка балки, б — сварка узла присоединения, в — схема заводских и монтажных швов; 1, 2, 3 — последовательность сварки; М— монтажный шов.

Скачать книгу

О книге "Сварка строительных металлических конструкций"

В пособии приводятся основные сведения о существующих видах сварки, сварочных материалах, способах механизации и автоматизации сварочных процессов, безопасности при выполнении сварочных работ. Большое внимание уделяется вопросам повышения прочности, надежности и качества сварных соединений, а также проблемам их свариваемости. Представлена методика расчета сварных соединений при различных видах загружений. Изложены основы теории образования сварочных напряжений и деформаций и описаны мероприятия по их снижению. Пособие предназначено для студентов-бакалавров, обучающихся по направлению «Строительство» и изучающих раздел «Сварка металлических конструкций» дисциплины «Металлические конструкции, включая сварку»

На нашем сайте вы можете скачать книгу "Сварка строительных металлических конструкций" В. С. Парлашкевич бесплатно и без регистрации в формате fb2, rtf, epub, pdf, txt, читать книгу онлайн или купить книгу в интернет-магазине.

Сегодня сварка является очень популярным видом соединения. Она применима и для малогабаритных деталей, и для крупных изделий, и для массовых построек, причем с разной степенью сложности. Технология сварки металлоконструкций позволяет применять абсолютно любой вид стыков: угловой, тавровый, внахлест или торцевой. И это еще не все, ведь технологии не стоят на месте, они развиваются, значит, и сама сварка становится более усовершенствованной.

Методы стыковки труб.

Требования к сварке металлических конструкций

На сегодняшний день сварочные работы имеют свои нюансы. Одно дело, когда сваркой занимается любитель в домашних условиях, и совсем другое, когда идет профессиональное металлопроизводство. Во втором случае от многих факторов как раз и будет зависеть качество работы.

Есть определенные разделы, которые регулируют всю технологию:

Обучающий плакат по сварке металлоконструкций.

- СНИП ІІ 23-81 и ГОСТ 27772-88. Этот раздел посвящается деталям. Тут подробно описывается возможность применения тех или иных металлов для конструкций, геометрические формы, категории прочности, а также свариваемость каждого металла.

- Есть раздел, посвященный схемам. Тут можно ознакомиться с тем, как правильно создавать швы, ведь от их качества зависит и прочность всей конструкции. В зависимости от количества свариваемых деталей, будет зависеть сама сложность работы.

- Квалификация сварки. Есть уровни работ, которые под силу даже новичку, а вот есть категории, с которыми под силу справиться только профессиональному сварщику. С более подробным перечнем можно ознакомиться в документе РД 15.132-96 Минтопэнерго РФ.

- Контроль сварочных работ. По этому параметру квалифицируется раздел любого ГОСТа для сварки металлических конструкций.

Конечно, данные стандартные требования больше относятся к профессиональному уровню сварки, но если есть желание развиваться в этой сфере, то не лишним с этим ознакомиться будет и простому новичку. К тому же эти документы помогут правильно определиться с материалом для конструкции, видом соединения, людьми, которые смогут выполнить те или иные виды сварки, определиться с самим контролем над сваркой.

Если же за этот вопрос берется новичок или просто любитель, то можно воспользоваться помощью проектировщика.

Классическая технология сварки металлоконструкций

Если действовать по старинке, то в такой технологии будет использоваться всего лишь два источника энергии: электрическая дуга и газовое пламя.

И дуговая, и газовая сварка делает шов в три способа:

- своими руками;

- автоматически;

- полуавтоматически.

Схемы сварки: а – обратно ступенчатым способом; б -способом «двойного слоя»; в – горкой; г – каскадом.

Касательно первого режима нужно отметить несколько моментов. В таком варианте все работы выполняются вручную. То есть самостоятельно формируется сварочный шов, контролируется процесс сварки и подачи электрода. В этом методе используется технология простой электродуговой сварки, сварки под флюсом, сварки-пайки при помощи газосварочного аппарата. Но тут сразу есть нюанс, что ручная сварка приемлема только в домашнем обиходе.

Автоматическая сварка названа так потому, что весь процесс сваривания швов осуществляется без человеческого вмешательства. Сам используемый аппарат имеет специальный механизм, который каждый раз настраивается в зависимости от необходимого вида операции. Каждая модель такой автоматики имеет свои ограничения, которые в основном указываются в инструкции к технике. Больше всего автоматическую сварку применяют в массовых производствах, так как, благодаря ей, стоимость таких работ с металлом становится достаточно низкой.

Такое устройство позволяет работать с технологией контактной сварки, применять электрошлаковую сварку, все возможные варианты ручного типа. Касательно последнего варианта, сразу стоит отметить, что оператор заменяется роботом.

Полуавтоматический вариант имеет свою особенность. В этом случае шов накладывается вручную, но при этом проволока или электроды имеют автоматическую подачу. Такая технология позволяет повысить уровень производительности в несколько раз. А самое удобное в таких устройствах – это то, что они объединяют все способы автоматики и ручных технологий. Именно поэтому такой режим пользуется популярностью и среди «домашних» умельцев, и среди профессионалов.

Инновации в сфере технологии сварки

Сегодня мир не стоит на месте и постоянно развивается во всех направлениях. То же самое относится и к сварочным процессам. Сюда можно отнести и применение лазера, и теплового эффекта трения, и силу пучка электроном, и ультразвук.

Оборудование сварочного поста.

Каждая из новинок помогает операторам быстрее и легче работать с металлическими конструкциями. Особой популярностью пользуются следующие технологии:

Каждая технология имеет свои особенности, благодаря чему ее используют на производствах.

Первый тип применим для сварки и монтажа металлоконструкций, когда контуры швов деталей обрабатываются специальной смесью, которая вводится на места соединения во время горения. Удобство такой технологии заключается в том, что она позволяет даже работать с трещинами в конструкциях. Для этого используется метод «наплыва» металла.

Плазменная технология используется только с применением ионизированного газа, который пропускается промеж двух электродов. Сам газ выполняет роль электрической дуги, но сам эффект намного сильнее. При помощи перегретого газа плавится металл абсолютно любой толщины, при этом есть возможность, при необходимости, и разрезать его. Таким образом, вокруг плазменного генератора создается многофункциональная, автоматическая сварочная система.

Сварка балок и ферм.

Последняя технология позволяет работать с глубокими швами, до 20 см. Но в таком случае должно присутствовать следующее соотношение глубины погружения луча и ширины шва – 20:1. Но для электронно-лучевой технологии важно наличие вакуума. Соответственно, в домашнем обиходе использовать такой генератор очень затруднительно. Поэтому-то их и применяют только в узкоспециализированных сферах.

Как понятно из всего вышесказанного, каждый вид сварки применим в той или иной сфере работ. Например, для «домашней» сварки не рационально применять автоматическую технику. Стоит она достаточно дорого, значит, и окупаться будет слишком долго. А вот для тех же самых фермерских работ, например, сооружения ангара или другой аналогичной постройки, полуавтомат или автоматика как раз дельный вариант.

Сварка конструкций: особенности

Технология сварки применима не только для металла, при помощи нее можно работать также и с пластмассой, и с другими полимерами. Сама сварка подразумевает такой процесс, во время которого происходит плавление и деформирование отдельных рабочих деталей, после чего они соединяются в единое целое.

Сварочные работы имеют два основных этапа: сборку и соединение.

Первый этап достаточно сложен и при этом трудоемкий. Чтобы финальная конструкция была действительно надежной, необходимо, чтобы все требования выполнялись в надлежащем порядке. Если объективно оценивать, то именно на сборку конструкции и приходится больше чем половина всего затраченного времени.

Но чтобы ускорить весь процесс, стоит лишь пользоваться рядом рекомендаций.

Как обеспечить правильную сборку конструкции?

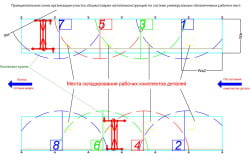

Принципиальная схема организации участка сборки металлоконструкций.

Соблюдая определенные требования, выдвигаемые к сборке конструкций, обеспечивается высококачественное проведение и всех дальнейших работ:

- Выбирая детали, следует придерживаться всех размеров, которые изначально были заложены в проекте. В противном случае конструкция как минимум будет иметь несоответствующий вид, а как максимум не выполнять свое прямое функциональное предназначение.

- Ориентируясь на первоначальный проект, все элементы должны находиться на своих местах.

- Размер зазоров тоже играет очень важную роль. Если их сделать больше, то это существенно скажется на прочности изделия, а если меньше, то это может привести к неисправностям движимых деталей.

- Так как в конструкции всегда есть углы, их следует контролировать при помощи специальных инструментов. Очень важно, чтобы в процессе сборки все углы между плоскостями были прямыми, где это так необходимо. В обратном же случае это грозит перекосом всей конструкции, и даже такое изделие в прекрасный момент может сложиться, как карточный домик.

- Очень важно обеспечить стыковым соединениям пространство для допустимого смещения элементов.

Все эти моменты очень важно учитывать и контролировать на протяжении всей сборки, особенно если сварка будет проводиться в автоматическом режиме. Ведь собственноручную сварку в процессе выполнения работ можно подкорректировать, что очень трудно сделать с автоматикой. Хотя и автоматическая сварка удобна тем, что исключает влияние человеческого фактора, значит, погрешностей в готовой конструкции будет намного меньше.

Положительные стороны сварки

Кроме того что сварка значительно экономит время, а сам шов выходит намного качественнее, она обладает и другими положительными характеристиками:

Примеры расположения сварных швов металлоконструкций типа болок и стоек, а так же их исполнение.

- Так как в данном процессе задействуется только два рабочих элемента, без каких-либо дополнений, то масса готовой спайки остается такой, какая она была изначально. Также это позволяет экономить и рабочий материал.

- Сварка не имеет ограничений по толщине материала. Все зависит от применения той или иной аппаратуры.

- Многообразие современных сварочных аппаратов позволяет работать абсолютно с разными материалами, при этом они обеспечивают высокое качество шва, даже если работа производилась с таким сложным металлом, как алюминий.

- Во время сварки очень легко контролировать, а по необходимости и корректировать формы законченных конструкций.

- Очень важным преимуществом является экономия финансовых средств и затраченного на проведение работ времени.

- Чем сложнее тип сварки, тем сложнее можно выполнить тип конструкции. При этом есть возможность использовать литые или же штампованные детали, а вид металла не играет особой разницы, будь то алюминий или сталь.

- Само сварочное оборудование на сегодняшний день вполне доступно как с точки зрения цены, так и с точки зрения возможности его покупки. При этом при подборе правильной технологии можно иметь высокий показатель по производительности.

- При желании всегда есть возможность создать производство поточного типа.

- Если есть желание и возможность, можно создать конструкцию с применением нестандартных материалов: сверхчистых металлов, алюминиевых или стальных сплавов и т.д.

- Если возникает необходимость работы с мелкими деталями, сварка не будет этому препятствовать. Она применима и для них.

- Сварочные работы используются и с целью ремонта. Это позволяет быстро вернуть механизмы и оборудование к «жизнедеятельности».

- Если применяется сварка, то можно быть уверенным, что все стыки будут иметь высокую герметичность. Из всех способов соединения элементов только сварка имеет самый высокий показатель по этой характеристике.

Дополнительные моменты

Схема сварки неплавящимся электродом.

Но чтобы вся работа выполнялась качественно и на должном уровне, важно соблюдать все требования к технологии производства металлоконструкций.

Правильно подобранное оборудование и его комплектующие обеспечат высокое качество швов. Иначе же не только соединения, но и вся готовая конструкция может иметь непрезентабельный внешний вид.

Главное, неправильные швы грозят возникновением неприятных ситуаций: они могут разойтись, лопнуть, треснуть. А это в свою очередь приведет к дополнительным ремонтным работам. И это хорошо, если от такого «дефекта» никто не пострадает, но ведь может случиться и наоборот.

Вот поэтому, перед тем как браться за самостоятельную сварку, лучше проконсультироваться по этому вопросу с соответствующими специалистами.

Отправить ответ