Сварка титана в домашних условиях

Содержание:

Свариваемость

При нагреве до температуры 350°С и выше титан активно поглощает кислород, образуя различные окислы с высокими твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистой до темно-фиолетовой, переходящей в белую. Эти цвета в околошовной зоне характеризуют качество защиты титана при сварке.

При температуре выше 500°С титан активно взаимодействует с азотом с образованием нитридов, повышающих твердость и прочность металла, но снижающих его пластичность.

Что касается водорода (водород образуется в результате разложения воды на водород и кислород под воздействием высокой температуры дуги), то под его влиянием, с титаном происходит очень вредное явление, называемое водородным охрупчиванием. Химическая природа этого процесса состоит в образовании в остывающем и холодном металле, содержащем растворенный водород, гидридов титана, повышающих хрупкость металла и вызывающих возникновение в нем трещин. На практике это приводит к тому, что спустя некоторое время после сварки (иногда довольно продолжительное) приваренная деталь, не имевшая, казалось бы, никаких дефектов, просто отваливается — сама по себе или после легкого удара.

Рост зерна, имеющий место при высоких температурах, также отрицательно сказывается на прочности титана. Ему способствует низкая теплопроводность титана, увеличивающая время пребывания шва и околошовного металла в зоне высоких температур. Чтобы снизить рост зерна, сварку необходимо выполнять при минимально возможной погонной энергии.

Кроме всего перечисленного, титан имеет высокую температуру плавления (1660°С), поэтому при сварке требуется мощный, концентрированный источник теплоты.

И все же основная проблема сварки титановых сплавов — это надежная защита металла, нагреваемого выше 300-400°C, от водорода, кислорода и азота, содержащихся в воздухе.

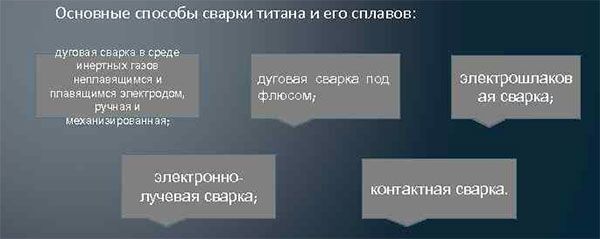

Способы сварки титана

В быту применяется практически только один способ — сварка титана неплавящимся электродом (метод TIG) с местной защитой зоны сварки инертным газом и накладками.

Необходимое оборудование и материалы

- сварочный аппарат, поддерживающий режим TIG и оснащенный горелкой;

- баллон с защитным газом — аргоном, гелием или их смесью;

- неплавящиеся вольфрамовые электроды;

- присадочную проволоку.

Защитный газ. Высокая химическая активность титана по отношению к газам требует применения инертных газов высокой степени чистоты. В качестве таковых выступают аргон и гелий, имеющие некоторые технологические отличия друг от друга.

Гелий обеспечивает более плавный переход шва от усиления к основному металлу. Он позволяет повысить тепловую мощность дуги и производительность процесса расплавления, что важно при сварке деталей средних и больших толщин.

Аргон дает более узкое и глубокое проплавление основного металла, его расход оказывается в 1,5-2 раза меньше, чем гелия.

Чтобы объединить достоинства газов, иногда используют их смесь.

Электроды. Сваривать титан можно любым вольфрамовым электродом, но не все они обеспечивают одинаково хорошее качество сварного шва и оптимальные характеристики дуги.

Хорошими качествами обладают лантанированные электроды марок ЭВЛ (WL). Добавление оксида лантана увеличивает несущую способность (максимальный ток) электродов примерно на 50% в сравнении с чисто вольфрамовыми. Повышается долговечность электродов и уменьшается загрязнение вольфрамом сварного шва.

Рабочая часть электрода затачивается в конус под углом 30-45°. При увеличении угла заточки снижается глубина проплавления. Нужно иметь в виду, что работоспособность электрода повышается со снижением шероховатости его конуса.

Присадочная проволока. В качестве присадочного материала используются прутки из титана различных марок. Для предохранения металла шва от насыщения водородом, который содержится в присадочных прутках, последние полезно подвергать вакуумному отжигу, в результате которого металл избавляется от водорода.

Подготовка титана к сварке

Если толщина свариваемых заготовок не превышает 3-4 мм, их можно сваривать без разделки кромок. У более толстых деталей выполняется разделка с углом раскрытия равным 60°.

Если свариваемые детали подвергались газовой или плазменной резке, их кромки необходимо срезать механическим способом не менее чем на 3-5 мм. Непосредственно перед сваркой, кромки необходимо очистить от загрязнений, удалить окисную пленку напильником или абразивным кругом и обезжирить ацетоном или иным растворителем. Присадочную проволоку также необходимо очистить от окисей и обезжирить.

Кроме очистки кромок необходимо обеспечить защиту корня шва и поверхность свариваемых деталей с обратной стороны. Это нужно делать даже в том случае, если шов не выходит на противоположную сторону, поскольку титан начинает вступать в реакцию с газами, содержащимися в воздухе, уже при температуре 300-400°C.

Защиту обратной стороны шва производят плотно подгоняемыми съемными стальными или медными подкладками, поддувом аргона в специальные канавки в подкладках или подачей аргона внутрь конструкции (если она имеет трубчатую форму).

На рисунке ниже изображена система подачи аргона внутрь детали, осуществляемая при сварке рамы велосипеда из титановых трубок.

При сваривании толстостенных конструкций, у которых корневой шов не выходит наружу, сварку можно производить без защиты обратной стороны детали при условии ее минимального разогрева. Швы в этом случае должны выполняться короткими (15-20 мм), с перерывами на охлаждение.

Технология сварки титана

Подбор диаметров электрода и присадочной проволоки, а также соответствующего им сварочного тока зависит преимущественно от толщины свариваемого металла. В качестве ориентировочных, можно использовать данные, приведенные в нижеследующей таблице.

| Толщина свариваемого металла, мм | Сварочный ток, А | Напряжение дуги, В | Диаметр присадочной проволоки, мм | Количество проходов |

| 1 | 40-60 | 10-14 | 1,2-1,5 | 1 |

| 2 | 70-90 | 10-14 | 1,5-2,0 | 1 |

| 3 | 120-130 | 10-15 | 1,5-2,0 | 2 |

| 4 | 130-140 | 11-15 | 1,5-2,0 | 2 |

| 5 | 140-160 | 11-15 | 2,0-2,5 | 2-3 |

| 10 | 160-200 | 11-15 | 2,0-3,0 | 10-14 |

Диаметр неплавящегося электрода выбирается в зависимости от величины тока сварки с учетом рабочего тока электрода. Расход аргона для защиты зоны сварки 5-8 л/мин, для защиты корня шва — 2 л/мин.

При сварке электрод располагают под углом 70-80° к поверхности детали, присадочный материал — под углом 90-100° к оси электрода. Вылет электрода должен быть 6-8 мм, длина дуги — в пределах 1-2 мм. Для лучшей защиты шва, присадочную проволоку следует вести перед горелкой, а не за ней.

Горелку перемещают равномерно, без поперечных колебаний. Присадочный материал вводится в зону сварки также равномерно и без поперечных движений. Его конец опирается на край сварочной ванны. Во время сварки нельзя выводить нагретый конец прутка из зоны газовой защиты.

Подачу защитного газа прекращают только через 5-10 сек после потемнения шва, когда его температура опустится ниже 400°С.

Во избежание перегрева околошовных участков и роста зерна металла, сварку необходимо выполнять при минимально возможном токе.

Дефекты сварки титана

Основная причина образования пор — газовые примеси (главным образом водорода), растворенные в присадочном и основном металле. Чтобы получать беспористые швы, нужно обеспечивать чистоту сварочных материалов и основного металла и выполнять сварку на оптимальных режимах.

Холодные трещины могут возникать сразу после сварки или по истечении какого-то времени — иногда недель и даже месяцев. Основной причиной их возникновения является водородное охрупчивание.

О качестве газовой защиты, осуществленной в процессе сварки, можно судить по внешнему виду шва. Серебристый цвет (1) говорит о хорошей защите и качественном шве, светлый соломенный оттенок (2) свидетельствует о незначительных нарушениях защиты. Прочие цвета — коричневый, голубой, серый с налетом — говорят о плохой защите шва.

Титан как материал открыли в конце 18 века, к его изучению приступили в начале 19, а интенсивно использовать начали к концу 20 столетия. Способствовало этому появление новых технологий, позволяющих проводить обработку сплавов, таких как литье, прокат, сварка титана. Благодаря низкой плотности, всего 4,51 г/ см³ (при прочности 450-1400 МПа, примерно равной прочности сталей, вес составляет на 60% меньше), стойкости к окислению и инертности ко многим агрессивным растворам титан широко используется в авиа- и автомобилестроении, технике, медицине, высоких технологиях.

Большое количество изделий предполагает необходимость использования такой технологии как сварка титана и его сплавов. Исходя из его свойств, можно сказать, что это целое направление металловедов, поскольку он является одним из самых сложных среди всех металлов.

Особенности сварки титана и сплавов на его основе

Важно! Защита инертными газами должна проводиться до остывания сварного соединения до 250 °С, по всему шву и околошовной зоне

Возникающие трудности при сварке титана схожи по аналогии с алюминием. Но первый более активный металл и образует нежелательные соединения уже при температурах свыше 250 °С. Проблема состоит в том, что это элементы, составляющие воздух:

Однако особенности сварки титана имеют и преимущества. Несмотря на t плавления 1470-1825 °С для разогрева требуется меньшее количество тепла.

Чистые металлы никогда не используются — их параметры обладают низкими показателями. А вот добавление в них других элементов позволяет получить сплавы с широким диапазоном свойств. Для структуры чистого титана характерны 2 стабильные фазы, при которых различается кристаллическая решетка:

- α-фаза до t 882 °С. В этом периоде t мелкозернистая структура стабильна и нечувствительна к быстрому охлаждению.

- β-фаза переход при t 883 °С. Характеризуется крупным зерном и чувствительностью к быстрому охлаждению.

С изменением структуры меняются свойства самого сплава. Обеспечить определенный тип структуры могут присадки следующих элементов:

Особенно сложная сварка титана в домашних условиях. Причем обработке подлежит ограниченное количество сплавов. В зависимости от легирующих элементов, сплавы делятся на 3 категории:

- ВТ1, ВТ5 — нечувствительны к скорости охлаждения. Высокая пластичность, способность к свариванию. Термообработка не проводится.

- ОТ4, ВТ3, ВТ4, ВТ6, ВТ8 — возможно упрочнение термообработкой. При небольших добавках не нуждаются в термообработке.

- ВТ15, ВТ22 — стали свариваются, но с потерей прочности из-за роста зерна, склонны к трещинообразованию. Необходима термообработка.

Способы и технологии

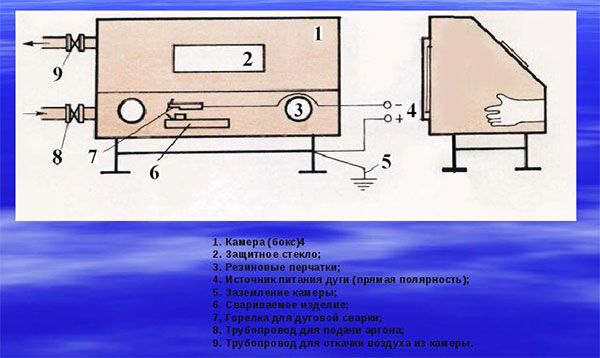

Высокая активность металла с газами определяет способы сварки титана. Их количество предоставляет право выбора, но при любом из них должна обеспечиваться защита металла, нагретого выше 400 °С. Самым практичным считается сварка титана аргоном. Поскольку металл разогревается с обеих сторон, свариваемой деталь также должна быть со всех боков защищена. Для этого она обрабатывается инертным газом с помощью подкладных планок для подачи Ar:

- Аргонодуговая с вольфрамовым электродом или проволочными с использованием флюса, или пластинчатыми под флюсом и аргоном, для толстостенных деталей используется присадка для сварки титана.

- Шлаковая под флюсом.

- Электроннолучевая или контактная. Используется специализированное оборудование для сварки титана.

Подготовка титана к сварке

Она заключается в прогреве флюсов до t 200-300 °С, термической обработке присадочной проволоки в вакууме при t до 1000 °С в течение 4 часов (срок хранения составляет 6 часов). Проволока зачищается аналогично кромкам после травления.

Поверхность кромок должна пройти травление при t 60-65 °С в течение 10 минут с использованием раствора, состоящего из кислот:

- соляная HCl — 350 мл;

- дистиллированная вода — 650 мл;

- фторид натрия — 50 г.

После чего проводится механическая зачистка наждачкой №12, щетками (нержавеющими).

Ручная дуговая сварка

Наиболее распространенная сварка титана аргоном, технология предполагает самое большее количество вариантов. При работе с W-электродом Ø 0,5-1,5 мм присадки не используются. Увеличение диаметра более 1,5 мм увеличивает зону расплава. Чтобы минимизировать расход металла при выдувании, добавляют проволоку. Присадка, чтобы снять оксидный/альфированный слой, проходит вакуумный отжиг и зачистку. Для частичного рафинирования (процесс загущения шлака для снижения его активности взаимодействия с расплавом) используются фтористо-кальциевые флюсы АН-ТА, АНТ17А.

Сварка титана полуавтоматом плавящимся электродом происходит в аргоно-гелиевой среде в соотношении 20:80 или 100% гелия (он обеспечивает защиту широкого шва). При работе с инвертором подключение проводится по прямой полярности. Проволока для сварки титана аргоном используется для толстостенных деталей.

Электрошлаковая сварка

Способ для получения мелкого зерна. Технология сварки титана и его сплавов уже хорошо изучена, поэтому разработано большое количество добавочных материалов для ее реализации. В зависимости от условий технологии, проводить ее можно под защитой сухого гранулированного фтористого флюса:

- h 2,5-8,0 мм — АНТ-1 или АНТ-3;

- h ≥ 8,1 — АНТ-7.

Сварка плавящимся эл-дом (проволока для сварки титана Ø 2,0-5,0 мм) с жалом эл-да 14-22 мм. Защита обратной стороны детали проводится с помощью медной или флюсо-медной подушки. Также применяются эл-ды пластинчатые аналогичного сплава (ширина = толщине детали, толщина — 8-12 мм). Флюсы — фторидные АНТ-2/4/6. Дополнительно шов защищают аргоном.

Контактная сварка

Используется специализированное оборудование. Благодаря плотному прилеганию поверхностей и быстрому процессу защита газами не проводится для точечной сварки. Для остальных видов — шовной и стыковой — используется чистый аргон. К высокотехнологичному, но малодоступному из-за техники, методу относится и электроннолучевая сварка титана.

Трудности при сварке титана и способы решения

Важно! Не используйте для зачистки поверхности металлические прутки, частицы железа внедряются в металл, после чего начинают коррозировать. Для этой цели нужна щетка исключительно с нержавеющим ворсом

Контроль сварки титана можно вести и визуально: уже при комнатной температуре он способен растворять кислород, который образует твердый альфированный слой на поверхности, но именно он и предотвращает его от дальнейшей коррозии. Степень окисления можно узнать по цвету поверхности:

- минимальная — золотисто-желтый;

- средняя — темно-фиолетовый;

- насыщенная — белый.

Особенности сварки алюминия и титана связаны с их сродством с кислородом (у алюминия оно выше на один порядок), но зато титан при нагреве до температуры 500 °С активизирует процесс образования нитридов (бурная активность с азотом). Как результат, повышается прочность и теряется пластичность, появляется хрупкость, образуются трещины.

Водород отлично растворяется в жидком металле. И несмотря на то, что при охлаждении он выделяется из раствора, — такие реакции крайне разрушительны. Они образуют пористость и склонность к разрушению швов (медленное, поэтому и плохо прогнозируемое).

Для титановых сплавов характерны все те же дефекты околошовной зоны, что и для углеродистых, но с той лишь разницей, что здесь легче образуется крупное зерно. Поэтому каждая технология сварки титана предупреждает его развитие.

Заключение

При соблюдении всех правил проводимая сварка титана по ГОСТ Р ИСО 5817-2009 обеспечивает прочность соединения 60-80% от значения основного металла. Здесь можно найти требования, предъявляемые к различным видам сплавов на основе Ni, Ti, Fe, а также определить возможность получения брака в готовом изделии. Самым распространенным методом благодаря доступности оборудования считается аргонодуговая сварка титана.

Видео: Сварка титана,дюрали. Ответы на Ваши вопросы

Легкие и прочные титановые сплавы находят широкое применение благодаря стойкости к коррозии, прочности. Сварка титана усложняется химической активностью горячего металла, он одновременно реагирует с компонентами воздуха: кислородом, азотом, водородом, образуя непластичные соединения, ухудшающие качество шва.

Особенности сварки титана и его сплавов

При работе шов необходимо защищать с обеих сторон. Защитным флюсом покрывают зону прогрева около ванны расплава. Важно правильно подготовить кромки. Долго их не прогревают, титан начинает реагировать с водородом при 250°С. Чтобы сваривать в домашних условиях детали из титана, необходимо контролировать температуру, при 400°С титановый сплав способен воспламениться при доступе кислорода.

Для защиты титана в рабочей зоне используют:

- металлические накладки;

- флюсовые составы;

- газовые подушки, их создают с помощью насадочных камер.

При соединении труб делают заглушки, заполняют участок защитной атмосферой. Сплавы ВТ1–ВТ5 варить легче, шов получается плотным. При работе со сплавами ВТ15–ВТ22 применяют метод отжига швов для повышения их прочности.

Технология сварки

Подготовка состоит из зачистки кромок, окислы снимают на расстоянии до 2 см от кромки, и обезжиривания (нужно протирать титан в перчатках, чтобы от пальцев не оставалось следов). Затем металл протравливают горячей смесью (60°С) соляной кислоты (в 650 мл растворяют 350 мл) и фторида натрия (50 г). Состав наносится на 10 минут.

Для сварки титана и его сплавов используют:

- холодный метод;

- дуговой с использованием электродов;

- контактный;

- лучевой.

- Рассмотрим их подробней.

Ручная дуговая сварка

Используют тугоплавкий электрод на основе вольфрама (с итрированной или лантановой обмазкой). Его необходимо заточить под углом 45°. Сила тока удерживается на уровне 90–100 ампер. Тонкие изделия до 1,5 мм соединяют встык без присадки, остальные – с подачей прутка. Присадку по составу выбирают под сплав, перед работой ее отжигают в вакууме – удаляют водород. В герметичной упаковке она сохраняет свои свойства до 5 суток.

Максимальный ток при работе с 4 мм деталями – 140 А, 10 мм – до 200 А.

Аргонодуговая сварка титановых сплавов автоматом или полуавтоматом плавящимися электродами эффективна при использовании насадок, локализующих защитную атмосферу в нужной зоне. При ручной сварке титана аргоном:

- нужен ток постоянной полярности напряжением от 10 до 15В;

- электрод направляется вперед под углом;

- скорость образования шва – не меньше 2–2,5 мм/сек;

- присадка подается перпендикулярно;

- шов формируется на короткой дуге точными движениями;

- до охлаждения шов обдувается аргоном.

Расход инертного газа в минуту с внешней стороны 5–8 л, с обратной поверхности стыка достаточно 2 л/мин.

Электрошлаковая сварка

Применяется для толстостенных и кованых деталей из титановых сплавов, легированных алюминием и оловом. Рабочие параметры тока (варьируются в зависимости от толщины детали):

- сила от 250 до 330А;

- напряжение — 24-38В.

Такую нагрузку способен обеспечить мощный трансформатор. На металл наносят флюс марки АН–Т2, при разогреве он образует шлаковую ванну. Инертная атмосфера снижает риск самовозгорания металла, в аргоне стык находится до полного остывания. Расход защитного газа до 8 л/мин. Шов получается за счет использования пластинчатых титановых электродов сечением 12х60 мм или круглыми 8 мм. Прочность такого соединения значительно ниже, чем у титана, теряется до 2/3 пластичности.

Контактная сварка

Варить титан токоподающими электродами, образующими дугу внутри металла, можно несколькими способами:

- Встык соединяют элементы с площадью сечения от 150 до 104мм2. Сила постоянно тока от 1,5 до 50А, максимальный вылет электродов – 20 см.

- Точечно, способ применим для соединения титанового сплава внахлест. Получается прочный, но не герметичный шов. В зависимости от толщины листов сила сжатия электродов – от 1,9 до 6,8 кН; диаметр точки от 4 до 8 мм; импульсный ток от 7 до 12 кА.

- Роликовый – непрерывный ряд овальных точек, образующих шов. Электроды-ролики катятся по поверхности, проваривают металл до 3 мм.

- Конденсаторный способ схож с роликовым, импульс формируется в конденсаторной батарее, достигает 2100 в. Дуга прожигает титан до 1,5 мм толщиной, оксиды, ухудшающие соединение, испаряются.

Электронно-лучевая сварка

Мелкозернистый шов на титане до 160 мм создается мощным лучом. Пользоваться электронно-лучевой сваркой титана удобно при монтаже воздуховодов для отходящих газов. Этим способом соединяют стальные и титановые сплавы с образованием прочных соединений.

Контроль качества

Процесс сварки титановых сплавов регламентирован госстандартом ИСО 5817-2009. В зависимости от легирующих добавок прочность соединения составляет от 60 до 80% прочности сплава. Оксидная пленка видна сразу, цвет зависит от степени окисления титана:

- желтая – среднее качество соединения, прочность удовлетворительная;

- коричневый или фиолетовый – шов непрочный, нарушена технология.

Пористость возникает при контакте с водородом, если скорость подачи аргона низкая.

Отправить ответ