Технология производства листа из низколегированной стали

Содержание:

К низколегированным относятся стали с содержанием углерода от 0,2% и легирующими элементами с суммарным количеством до 2,5%, примеры: 09Г2, 09Г2С, ХСНД, 15ХСНД. Такие сплавы стоят немного дороже углеродистых нелегированных, но обладают, по сравнению с ними, рядом преимуществ. Среди них повышенные – предел текучести, хладостойкость, коррозионная стойкость, износостойкость, пониженная склонность к механическому старению. В маркировке низколегированных сталей указывают цифры, которые означают содержание углерода в сотых долях процента, и буквы, показывающие, какие легирующие элементы использовались в сплаве.

Классификация

В группу низколегированных входят стали, которые различаются по:

- Химическому составу. Для легирования используют различные элементы, часто недефицитные, – никель, молибден, хром, алюминий, кремний.

- Термической обработке. Применяемые виды термообработки – закалка+отпуск, нормализация+отпуск, различные виды отжига.

- Свариваемости. Хорошей свариваемостью обладают марки с низким процентным содержанием углерода.

Список наиболее популярных марок низколегированных сталей:

- 09Г2С и альтернативные варианты – 09Г2, 09Г2Т, 09Г2ДТ, 10Г2С;

- 17Г1С;

- 10ХСНД и альтернатива – 16ГАФ.

К группе атмосферо-коррозионностойких стальных сплавов (АКС) относятся 10ХНДП, 15ХНДП, 15ХНДП, 15ХСНД, 0ХСНД.

Основные характеристики

Производство низколегированных сталей, применяемых при производстве сортового, толстого листового, полосового, фасонного, трубного проката повышенной прочности, регламентируется ГОСТом 19281-89. Из такой металлопродукции создают сварные, клепаные, болтовые конструкции или изготавливают изделия, которые не нуждаются в последующей термообработке.

Механические свойства низколегированных сталей улучшают путем снижения содержания серы и фосфора. Такой прокат обладает хорошей ударной вязкостью и низким порогом хладоломкости, при условии малого содержания углерода – хорошей свариваемостью. Прочностные характеристики низколегированных сталей повышают изготовлением проката по технологии регулируемой прокатки. Прочность стальных сплавов также повышают микролегированием титаном, ванадием, ниобием.

Назначение низколегированной стали

Высокие эксплуатационные характеристики сталей с легирующими добавками обеспечивают их использование в следующих областях:

- Устройство трубопроводных систем различного назначения. Применение стальных сплавов с добавками хрома, кремния и марганца обеспечивает высокую прочность конструкций и изделий, упругость, эффективное сопротивление упругим деформациям.

- Изготовление сварных конструкций в вагоно-, станко-, автомобилестроении, тяжелом машиностроении. Из этих сплавов производят корпусы железнодорожных и трамвайных вагонов, сельскохозяйственных машин.

- Нефтяное аппаратостроение. Применение низколегированной стали в этой области позволяет сэкономить металл, снизить массу конструкций, трудозатраты на изготовление и монтаж, а следовательно, себестоимость.

- Строительство инженерных сооружений, которые эксплуатируются при переменных динамических нагрузках, в условиях суточных и сезонных значительных температурных перепадов.

- Производство паровых турбин. Для этих целей используют теплоустойчивые марки, легированные молибденом, хромом+молибденом, хромом+молибденом+ванадием. Такие изделия также устойчивы к значительным пневмонагрузкам.

Наиболее распространенная марка – 09Г2С – и ее аналоги используются при производстве проката, способного работать в широком температурном интервале – от -70°C до +450°C. Из такого металлопроката изготавливают паровые котлы, емкости и аппараты, эксплуатируемые при высоком давлении, сварные конструкции ответственного назначения, используемые в химической, нефтяной индустрии, судостроении. Марку 09Г2С применяют при производстве горячекатаных бесшовных труб, электросварных труб значительных диаметров, контейнеров значительной грузоподъемности.

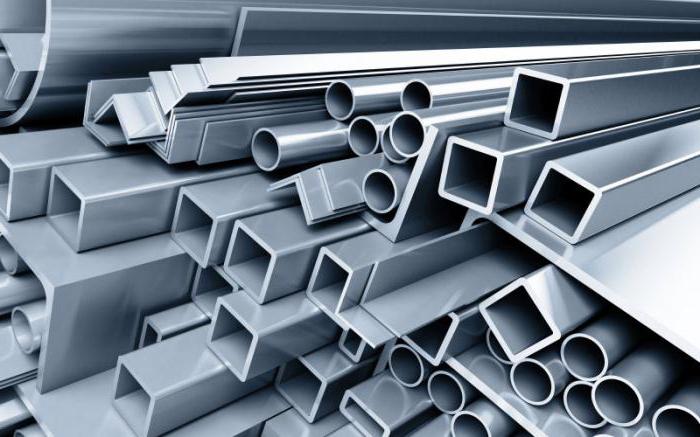

Металлопрокат входит в категорию тех строительных материалов, актуальность и востребованность которых с годами лишь возрастает. Появляются новые разновидности, расширяется сфера использования, а цены становятся всё более доступными. Один из них лист низколегированный – универсальный материал, уже успевший завоевать на рынке своего благодарного пользователя. Поговорим о нём более подробно.

Материал и его особенности

Современный лист низколегированный – одна из вариаций металлопроката, производство которой осуществляется посредством горячей или холодной прокатки. Помимо непосредственно самой стали очень высокого качества, данный вид материала содержит в своём составе различные компоненты легирующего типа, что позволяет добиться более высоких механических показателей.

Современный лист низколегированный – одна из вариаций металлопроката, производство которой осуществляется посредством горячей или холодной прокатки. Помимо непосредственно самой стали очень высокого качества, данный вид материала содержит в своём составе различные компоненты легирующего типа, что позволяет добиться более высоких механических показателей.

Как правило, вместе с низколегированной углеродистой сталью смешивают такие элементы – ванадий, никель, хром и молибден, хотя возможен вариант и с иными составляющими.

Основные параметры данного материала регламентирует ГОСТ 19281-89, согласно которому ширина листов составляет не менее 50 см, а толщина – 0,04 – 16 мм.

Наиболее часто в основе материала лежит сталь низколегированного типа 09Г2С. Поставка материала возможна как в рулонах, так и листами, порезанными по предварительно оговорённому размеру.

Технология производства

Технология изготовления низколегированной стали позволяет в значительной мере повысить эксплуатационные характеристики используемого металла, для чего на этапе плавки в него добавляют определённое количество легирующих компонентов, обеспечивающих материалу неимоверную прочность и устойчивость при сохранении небольшой толщины.

Кроме этого лист низколегированный вследствие подобного соединения обретает лучшую свариваемость, повышенную невосприимчивость к эрозионному влиянию окружающего климата, увеличенный срок безопасной эксплуатации и многое другое.

После проведения кислородной конверсии, являющейся одним из наиболее ответственных производственных этапов, сталь разливается по изложницам, что позволяет получить ровные слитки трапециевидного или прямоугольного сечения. Использование трапециевидной формации ускоряет процесс остывания стали и облегчает процедуру извлечения готовых слитков из формы.

После проведения кислородной конверсии, являющейся одним из наиболее ответственных производственных этапов, сталь разливается по изложницам, что позволяет получить ровные слитки трапециевидного или прямоугольного сечения. Использование трапециевидной формации ускоряет процесс остывания стали и облегчает процедуру извлечения готовых слитков из формы.

Полученный слиток обрабатывается посредством слябинга, вплоть до формирования толстой листовой заготовки. Не дожидаясь окончательного остывания, лист низколегированный прокатывают на особом стане с клетями и валиками для получения готового изделия с требуемым сечением. Первые несколько пар валиков проводят черновую обработку поверхности, остальные разравнивают её и выравнивают края листа, а последние проводят калибровку для достижения максимально точной толщины изделия.

Поскольку сталь 09Г2С отличается низкой отпускной способностью, температура последних валиков не достигает и 400 градусов.

Классификация металлопродукта

В зависимости от своей прочности лист низколегированный может быть представлен следующими классами: 265, 295, 315, 325, 345, 355, 375, 390, 440.

Для изготовления продукции могут быть использованы такие марки стали: 10ХСНД, 09Г2С-12, I09Г2, 17Г1СУ, 17Г1С, 09Г2С.

Отличается также и исходное сырьё, которое в зависимости от своего химического состава предлагает следующие варианты:

- Качественная углеродистая конструкционная сталь;

- Конструкционная легированная сталь;

- Легированная сталь;

- Углеродистая сталь рессорно-пружинного типа.

Основные преимущества

Рассматривая главные достоинства материала, в первую очередь стоит отметить такие из них:

- Отличные показатели свариваемости;

- Высокая прочность и надёжность;

- Прекрасная устойчивость к резким температурным колебаниям;

- Невосприимчивость к коррозии, химическому и биологическому воздействию;

- Отличная сопротивляемость механическим нагрузкам и повреждениям;

- Длительный период безопасного использования без потери основных эксплуатационных параметров.

Область применения

Нельзя не отметить, что лист низколегированный отличается своим универсализмом, что позволяет без проблем использовать его в самых разных отраслях деятельности, в том числе:

Нельзя не отметить, что лист низколегированный отличается своим универсализмом, что позволяет без проблем использовать его в самых разных отраслях деятельности, в том числе:

- Строительство объектов самого разного типа и предназначения;

- Изготовление болтовых, сварных и клёпаных конструкций различной сложности и архитектуры;

- Кораблестроение;

- Прокладка газо- и нефтепроводов;

- Производство иных типов и разновидностей металлопроката;

- Прочие промышленные отрасли.

Ценовая политика

Имея прекрасные технические параметры, лист низколегированный обладает и вполне доступной ценой, которая для среднего региона РФ может варьироваться в пределах следующего диапазона (стоимость указана за 1 т готовой продукции):

Имея прекрасные технические параметры, лист низколегированный обладает и вполне доступной ценой, которая для среднего региона РФ может варьироваться в пределах следующего диапазона (стоимость указана за 1 т готовой продукции):

- Лист 2x1250x2500 09Г2С-12 – 28390 – 32150 рублей;

- Лист 3x1250x2500 09Г2С-12 – 23200 – 32500 рублей;

- Лист 5x1500x6000 09Г2С-12 – 23700 – 32660 рублей;

- Лист 10x1500x6000 09Г2С-12 – 23400 – 35000 рублей.

Заключение

Стоит признать, что лист низколегированный – качественный, современный металлопродукт, идеально подходящий для использования в наиболее сложных эксплуатационных и климатических условиях. Прекрасно справляясь со всеми возложенными на него функциями, он отличается и разумной ценой, что выгодно выделяет его среди аналогичных конкурентных предложений, представленных сегодня на рынке.

Владельцы патента RU 2613262:

Изобретение относится к черной металлургии, в частности к низколегированным сталям повышенной теплоустойчивости, применяемым при производстве котлов и сосудов, работающих под высоким давлением, в том числе для производства изделий объектов атомной энергетики. Для обеспечения высокого уровня теплоустойчивости и ударной вязкости способ включает нагрев слябов в диапазоне температур 1230-1250°С, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированными температурами начала и конца прокатки, при этом черновую прокатку завершают при температуре не более 1000°С, чистовую прокатку начинают в диапазоне температур 960-1000°С и заканчивают в диапазоне температур 820-880°С. Чистовую прокатку ведут за 7-9 проходов. Сляб получают из стали, содержащей, мас. %: С=0,22-0,26, Si=0,30-0,40; Mn=0,75-1,10, Al=0,01-0,035, Nb=0,03-0,05, Cr не более 0,3, Ni не более 0,3, Cu не более 0,3, S не более 0,010, P не более 0,015, N не более 0,008, V не более 0,05, Ti не более 0,05, Fe — остальное. Температура конца чистовой прокатки составляет 820-850°С для листов толщиной 8-20 мм и 850-880°С для листов 20,1-50,0 мм. В горячекатаном листе обеспечивается феррито-перлитная структура с размером зерна не крупнее 9 балла. 2 з.п. ф-лы, 3 табл., 1 пр.

Изобретение относится к области металлургии, конкретнее к горячей прокатке толстолистовой стали на реверсивных станах, которая используется для изготовления котлов и сосудов, работающих под высоким давлением, в том числе для производства изделий объектов атомной энергетики.

Известен способ производства толстолистовой конструкционной стали с однородной ферритной структурой (Патент США №4662950, МПК C21D 8/02, 1987 г.). В соответствии с этим способом отливают слябы следующего химического состава, мас. %:

| Углерод | не более 0,23 |

| Марганец | не более 1,35 |

| Сера | не более 0,05 |

| Фосфор | не более 0,04 |

| Кремний | не более 0,50 |

| Ванадий | не более 0,10 |

| Ниобий | 0,02-0,06 |

| Алюминий | 0,02-0,06 |

| Хром | не более 0,70 |

| Никель | не более 0,50 |

| Медь | не более 0,40 |

| Железо | остальное |

Слябы нагревают до температуры 1120-1180°С, подвергают черновой прокатке с суммарным обжатием 40-60% и чистовой прокатке с суммарным обжатием 40-60%. Чистовую прокатку начинают при температуре не выше 980°С и завершают при температуре конца прокатки ниже 870°С.

Недостаток известного способа состоит в том, что прокатанные листы, в зависимости от толщины и конкретного содержания легирующих элементов стали, приобретают различные механические свойства. Это снижает их качество, прочностные характеристики, теплоустойчивость и повышает температуру вязко-хрупкого перехода и.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является взятый за прототип способ производства горячекатаного листа из низколегированной стали (Патент РФ 2341564 С2, C21D 8/02 В21В 1/26, 2008 г.), включающий получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению чистовую прокатку начинают при температуре 970-1050°С и завершают при температуре конца прокатки от 940 до 990°C с относительным обжатием в последнем проходе от 7 до 15%, причем сляб получают из стали, содержащей следующий химический состав, мас. %:

| Углерод | 0,18-0,23 |

| Кремний | 0,15-0,40 |

| Марганец | 1,0-1,35 |

| Ванадий | 0,02-0,04 |

| Алюминий | 0,02-0,05 |

| Хром | не более 0,3 |

| Никель | не более 0,3 |

| Медь | не более 0,3 |

| Сера | не более 0,020 |

| Фосфор | не более 0,020 |

| Азот | не более 0,012 |

| Железо | остальное |

Кроме того, при получении листа толщиной 6,0-16,0 мм температура прокатки равна 940°С, при получении листа толщиной 16,1-25,0 мм температура конца прокатки равна 950°С, при получении листа толщиной 25,1-40,0 мм температура конца прокатки равна 980°С, а при получении листа толщиной более 40,0 мм температура конца прокатки равна 990°С.

Недостатком известного способа является недостаточная теплоустойчивость высокая температура вязко-хрупкого перехода.

Техническая задача, решаемая изобретением, состоит в повышении теплоустойчивости стали и понижении температуры вязко-хрупкого перехода (критической температуры хрупкости).

Поставленная техническая задача решается тем, что в известном способе производства горячекатаного листа из низколегированной стали, включающем получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению сляб получают из стали, имеющей следующий химический состав, мас. %: углерод 0,22-0,26; кремний 0,30-0,40; марганец 0,75-1,10; алюминий 0,01-0,035; ниобий 0,03-0,05; хром не более 0,3; никель не более 0,3; медь не более 0,3; сера не более 0,010; фосфор не более 0,015; азот не более 0,008, ванадий не более 0,05, титан не более 0,05; Fe — остальное, при этом нагрев под прокатку осуществляют до температуры 1230-1250°С, черновую прокатку заканчивают при температуре не более 1000°С, чистовую прокатку ведут за 7-9 проходов и завершают в диапазоне температур 820-880°С, обеспечивая в горячекатаном листе феррито-перлитную структуру с размером зерна не крупнее 9 балла.

Сущность предлагаемого изобретения состоит в следующем. Обеспечение заданных механических свойств горячекатаных толстых листов достигается одновременно как оптимизацией химического состава стали, так и режимов их последующей деформационно-температурной обработки.

Углерод упрочняет сталь. При содержании углерода менее 0,22% не достигается требуемая прочность стали, а при его содержании более 0,26% ухудшается ударная вязкость стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,30% прочность стали ниже допустимой, а при концентрации более 0,40% увеличивается ее хрупкость.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,75% прочность стали недостаточна. Содержание свыше 1,10% приводит к перерасходу легирующих материалов, что увеличивает себестоимость стали.

Хром, никель, медь обеспечивают увеличение прочности при повышенных температурах без потери пластичности, а никель еще и увеличивает ударную вязкость. Увеличение содержания данных свыше 0,3% приводит к перерасходу легирующих материалов и, как следствие, увеличению себестоимости стали.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,010% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали данного состава. В тоже время более глубокая десульфурация удорожает сталь, делает ее производство нерентабельным.

Ниобий повышает прочность и ударную вязкость стали, измельчая зерно микроструктуры. При содержании ниобия менее 0,03% прочность и ударная вязкость стали ниже требуемого уровня, а увеличение содержания ниобия более 0,05% нецелесообразно, т.к. не ведет к дальнейшему улучшению свойств, а лишь увеличивает расход легирующих материалов.

Фосфор в количестве не более 0,015% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,015% вызывает охрупчивание стали и снижение работы удара при отрицательных температурах.

Азот является нитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах.

Титан и ванадий ограничены верхним значением 0,05% для исключения вредного воздействия излишнего упрочнения из-за выделения нитридов, карбидов и карбонитридов этих элементов.

Экспериментально установлено, что при температуре нагрева ниже 1230°С сляб в методической печи недостаточно прогревается, что приводит к повышенной неоднородности конечной микроструктуры и, как следствие, к неравномерности механических свойств в листе. Также при недостаточном прогреве сляба при последующей его прокатке могут возникать трещины и рванины на листах. Нагрев сляба до температур, превышающих 1250°С, приводит к получению более крупного аустенитного зерна, которое наследуется конечной структурой проката, что в свою очередь приводит к неудовлетворительной прочности и теплоустойчивости.

При температуре конца черновой прокатки, превышающей 1000°С, в металле происходит рост аустенитного зерна перед чистовой прокаткой, который в дальнейшем наследуется, что не способствует получению структуры готового проката, гарантирующей весь комплекс свойств. Рост аустенитного зерна объясняется собирательной и динамической рекристаллизацией.

При температуре начала чистовой прокатки ниже 1000°С в стали предложенного состава формируется мелкозернистая микроструктура. Это повышает прочностные характеристики проката и снижает пластичность.

Чистовую прокатку ведут за 7-9 проходов. При таком количестве проходов обжатия при прокатке распределяются равномерно между проходами, что способствует получению равномерной микроструктуры по сечению проката и, следовательно, свойств в готовых листах. При увеличении количества проходов более 9 структура недостаточно прорабатывается, что негативно сказывается на механических свойствах проката. Уменьшение количества проходов менее 7 приводит к росту нагрузок на прокатный стан, что вызывает повышенный расход энергии и повышает риск возникновения аварийной ситуации.

При температуре конца чистовой прокатки выше 880°С в стали предложенного состава в процессе охлаждения наблюдается неравномерный рост аустенитных зерен, что приводит к неравномерности микроструктуры в готовых листах, снижению прочности и стабильности механических свойств. Снижение температуры конца прокатки менее 820°С ухудшает пластические свойства листов и увеличивает нагрузки на оборудование при прокатке.

Обеспечение в горячекатаном прокате феррито-перлитной структуры с размером зерна не крупнее 9 балла позволяет получать свойства листового проката без применения термообработки с отдельного нагрева.

Сталь выплавляли в электродуговой печи, разливали в слябы. Слябы нагревали до температуры 1230-1250°С и прокатывали на толстолистовом стане 2800 в листы до конечной толщины (8-50,0 мм) при температуре конца черновой прокатки 950-1000°С. Температура конца чистовой прокатки 820-880°С. Причем чистовую прокатку ведут за 7-9. После окончания процесса деформации осуществляли окончательное охлаждение листового проката до температуры окружающей среды.

Из табл. 1-3 следует, что предложенный способ (варианты 2-3) имеет более высокие прочностные характеристики при повышенных температурах и ударную вязкость при температуре KCV +20°С, а также минимальную критическую температуру хрупкости. Кроме того, сталь характеризуется высоким уровнем пластических свойств.

При запредельных концентрациях элементов и превышении заявленных технологических параметров горячей прокатки (варианты 1, 6-7) прочностные характеристики при повышенных температурах и ударная вязкость стали ухудшаются. Также более низкие свойства по прочности и ударной вязкости имеет сталь по прототипу (варианты 4, 5).

1. Способ производства горячекатаного листа из низколегированной стали, включающий получение сляба, нагрев, последующую многопроходную реверсивную черновую и чистовую прокатку с регламентированной температурой конца прокатки горячекатаного листа, отличающийся тем, что сляб получают из стали, имеющей следующий химический состав, мас. %:

| Углерод | 0,22-0,26 |

| Кремний | 0,30-0,40 |

| Марганец | 0,75-1,10 |

| Алюминий | 0,01-0,35 |

| Хром | не более 0,3 |

| Никель | не более 0,3 |

| Медь | не более 0,3 |

| Ниобий | 0,03-0,05 |

| Сера | не более 0,010 |

| Фосфор | не более 0,015 |

| Азот | не более 0,008 |

| Титан | не более 0,05 |

| Ванадий | не более 0,05 |

| Железо и неизбежные примеси | остальное |

при этом нагрев под прокатку осуществляют до температуры 1230-1250°С, черновую прокатку заканчивают при температуре не более 1000°С, чистовую прокатку ведут за 7-9 проходов и завершают в диапазоне температур 820-880°С с получением горячекатаного листа с феррито-перлитной структурой с размером зерна не крупнее 9 балла.

2. Способ по п. 1, отличающийся тем, что для листа толщиной 8,0-20,0 мм температура конца чистовой прокатки составляет 820-850°С.

3. Способ по п. 1, отличающийся тем, что для листа толщиной 20,1-50,0 мм температура конца чистовой прокатки составляет 850-880°С.

Отправить ответ