Температура плавления дюрали алюминия

Содержание:

- 1 О температуре плавления

- 2 Процесс плавления в домашних условиях

- 3 Кратко о процессе

- 4 Промышленные сплавы системы Al-Cu-Mg

- 5 Различие естественного и искусственного состаренных сплавов

- 6 Возврат при старении

- 7 Зависимость свойств дюралюминия от степени рекристаллизации

- 8 Химический состав по ГОСТ 4784–77 и ОСТ 190048–77

- 9 Влияние примесей на механические свойства

- 10 Технологические свойства дюрали

Температура плавления — это температура, при которой твёрдое кристаллическое тело совершает переход в жидкое состояние и наоборот.

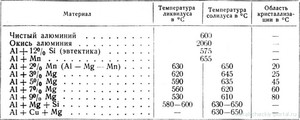

Температура плавления дюрали = 650 С (градусов Цельсия).

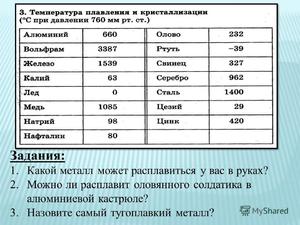

Температура плавления может существенно изменится даже от небольшого изменения состава. Смотрите подробную таблицу температуры плавления различных веществ и материалов.

На этой странице представлена основная простейшая информация информация о температуре плавления дюрали. Точное значение температуры плавления в зависимости от состава и давления смотрите в специализированной справочной литературе. В нашей проектной организации вы можете заказать расчет температуры плавления любого материала.

Такой металл, как алюминий, очень распространен в мире. Немалое его количество содержится в организме человека, а уж в окружающем мире его еще больше. Среди материалов, из которых построены дома, а также в конструкции любого автомобиля есть некая доля алюминия.

Такой металл, как алюминий, очень распространен в мире. Немалое его количество содержится в организме человека, а уж в окружающем мире его еще больше. Среди материалов, из которых построены дома, а также в конструкции любого автомобиля есть некая доля алюминия.

Нередко из этого вещества изготавливаются детали мебели. И если вдруг что-то из этого сломается, то можно либо приобрести новый товар в соответствующем магазине, либо заняться самостоятельным ремонтом изделия. В последнем случае придется плавить металл в домашних условиях, а для этого уже нужно знать о некоторых свойствах этого металла.

Для изготовления какой-либо алюминиевой конструкции вовсе не обязательно подробно изучать все характеристики вещества, но на основные моменты следует обратить свое внимание, включая знание, при какой температуре плавится алюминий.

О температуре плавления

Необходимо помнить: алюминий очень легко поддается литью и начинает превращаться в жидкую субстанцию уже при температуре в 660 градусов. Для того чтобы понять, что этот показатель довольно низкий, достаточно сравнить его с температурами плавления других металлов, которые также нередко используются для изготовления тех или иных, нужных в обиходе предметов.

Например:

- сталь начинает плавиться лишь при температуре в 1300 градусов;

- чугун — при 1100 градусах.

Но все же, хоть температура плавления алюминия по Цельсию и не слишком высока по сравнению со многими другими металлами, достичь 600 градусов в домашних условиях с использованием обыкновенной газовой или электрической плиты довольно трудно.

Уменьшение температуры

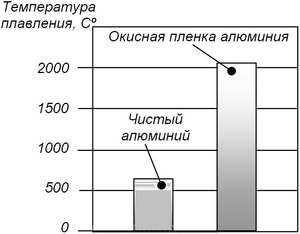

Прежде чем подвергать металл плавлению, можно специальными методами уменьшить его температуру плавления, например, использовать в виде порошка. В этом случае он начнет плавиться чуть быстрее. Но при этом он становится опасным, так как взаимодействуя с атмосферным кислородом, может окислиться или воспламениться. А в результате окисления, как мы помним из школьного курса химии, образуется оксид алюминия; и температура, при которой начинает плавиться это вещество, уже превышает две тысячи градусов.

Прежде чем подвергать металл плавлению, можно специальными методами уменьшить его температуру плавления, например, использовать в виде порошка. В этом случае он начнет плавиться чуть быстрее. Но при этом он становится опасным, так как взаимодействуя с атмосферным кислородом, может окислиться или воспламениться. А в результате окисления, как мы помним из школьного курса химии, образуется оксид алюминия; и температура, при которой начинает плавиться это вещество, уже превышает две тысячи градусов.

Вообще избежать образования оксида не получится, если заниматься плавлением алюминия, но уменьшить количество лишнего вещества вполне возможно. При плавлении алюминия нужно не допускать попадания в вещество воды. Ведь если это случится, то произойдет взрыв.

Перед началом процесса нужно убедиться в том, что сырье является абсолютно сухим. Чаще всего в качестве исходного материала применяется алюминиевая проволока. Предварительно ее нужно с помощью ножниц разделить на множество мелких по длине кусочков. А для того, чтобы уменьшить площадь контакта с содержащимся в атмосфере кислородом, эти кусочки прессуются пассатижами.

Не всегда есть необходимость создать алюминиевое изделие высокого качества, поэтому вовсе не обязательно всегда использовать порошок или мелко нарезанную и плотно сдавленную проволоку. Можно взять любой предмет, который уже был использован, например, банку, в которой хранились консервы. Но перед плавкой нужно лишить ее нижнего шва или обрезать профиль. Полученное сырье может быть окрашено или испачкано. Не нужно об этом беспокоиться. Все, что имеется лишнее на поверхности, быстро отходит в виде шлаков.

Процесс плавления в домашних условиях

Плавление — это довольно опасный процесс. Предварительно необходимо обязательно побеспокоиться о средствах защиты от различных ядовитых веществ, которые будут образовываться, а также подготовить литейную форму.

Средства защиты

Не обойтись без специальных перчаток даже в том случае, если расплавить алюминий необходимо лишь единожды. Это, пожалуй, основное средство защиты, так как расплавленная масса с большой долей вероятности может попасть на руки, и тогда неминуемо на коже появится ожог, поскольку температура жидкого металла превышает 600 градусов.

Не обойтись без специальных перчаток даже в том случае, если расплавить алюминий необходимо лишь единожды. Это, пожалуй, основное средство защиты, так как расплавленная масса с большой долей вероятности может попасть на руки, и тогда неминуемо на коже появится ожог, поскольку температура жидкого металла превышает 600 градусов.- Следующая часть тела, которую также необходимо защитить от попадания горячего алюминия — глаза. При частой плавке не обойтись без специальной защитной маски, ну или хотя бы очков. Но лучше всего работать в костюме, который устойчив к воздействию высокой температуры в несколько сотен градусов.

- Если необходимо получить чистый алюминий, потребуется рафинирующий флюс. И тогда работать нужно в химическом респираторе.

Выбор формы для литья

Для того, чтобы отлить алюминий, необязательно запасаться литейной формой. Достаточно лишь приобрести лист из более тугоплавкого металла — из стали, вылить на него расплавленный алюминий и подождать, пока последний затвердеет. Но для получения какой-либо детали из алюминия обязательно придется приобретать форму для литья.

Для того, чтобы отлить алюминий, необязательно запасаться литейной формой. Достаточно лишь приобрести лист из более тугоплавкого металла — из стали, вылить на него расплавленный алюминий и подождать, пока последний затвердеет. Но для получения какой-либо детали из алюминия обязательно придется приобретать форму для литья.

Ее можно изготовить самостоятельно в домашних условиях. Для этой цели обычно используется скульптурный гипс. Он заливается в форму, затем какое-то время охлаждается. После этого в него вставляют модель и сверху кладут вторую емкость с гипсом. При этом важно не забыть проделать отверстие в гипсе с помощью какого-нибудь предмета цилиндрической формы. Через это отверстие и будет заливаться горячий алюминий.

При плавлении алюминия не обойтись без так называемого тигеля: то есть емкости из тугоплавкого металла. Она может быть выполнена из фарфора, кварца, стали, чугуна. Впрочем, изготавливать тигель самостоятельно вовсе не обязательно, ведь его можно просто купить в специальном магазине. Объем тигеля зависит от того, какое количество металла требуется получить.

Кратко о процессе

Плавка алюминия в домашних условиях — это не такой уж трудный процесс, которым он может показаться поначалу. Кусочки металла нагреваются до нужной температуры плавки алюминия в специальной емкости.

Плавка алюминия в домашних условиях — это не такой уж трудный процесс, которым он может показаться поначалу. Кусочки металла нагреваются до нужной температуры плавки алюминия в специальной емкости.

Некоторое время полученный расплав необходимо выдерживать в разогретом состоянии и периодически удалять с его поверхности образующийся шлак. После этого чистый жидкий металл наливается в специальную форму, в которой он некоторое время будет остывать.

Время, которое уйдет на плавку, зависит от самой печи, а точнее от той температуры, которую она может обеспечить. Если же вместо печи используется газовая горелка, то она должна нагревать металл сверху.

Промышленные сплавы системы Al-Cu-Mg

Конструкционные дюралюминиевые сплавы (дюраль, дуралюмин) Д1, Д16, Д19, ВД17, 2024 и др. упрочняют термической обработкой, они обладают высокими характеристиками механических свойств. Упрочнение дуралюмина при термической обработке достигается в результате образования зон Гинье-Престона сложного состава или метастабильных фаз S’ и θ’.

Дюралюминий получают легированием алюминия медью и магнием. Система легирования Al-Cu-Mg была открыта А. Вильмом, когда он получил сплав Д1. Дюралюмины остаются важнейшим сплавом для машиностроения и авиации. Самые значимые для промышленности сплавы в группе дюралюминов Д16 или 2024 и его модификации Д16ч и 1163 используют в термически упрочненном состоянии. Стадия старения после закалки проходит в естественных условиях при комнатной температуре (20°С) и обозначается буквой «Т» после марки сплава — Д16Т, Д16чТ, 1163Т по ГОСТ или «Т4» (близкий «Т3511») в импортной маркировке — 2024Т4 (2024Т3511). Такая термообработка создает хорошее сочетание характеристик вязкости разрушения, выносливости и скорости роста усталостной трещины. Дюралюминий Д16 уступает по прочности и коррозионной стойкости сплавам системы Al-Zn-Mg-Cu (В95, В95пч, В95оч), но превосходит по сопротивлению трещинообразованию при одинаковых относительно прочности напряжениях. Плотность Д16 равна 2,78 г/см 3 , что ниже плотности В95 — 2,85г/см 3 . Сплавы 1163 и Д16ч применяются для деталей, от которых требуется повышенная выносливость в условиях растягивающих напряжений.

Сплавы типа дуралюмин упрочняются при термической обработке, состоящей из закалки с 490—525°С (в зависимости от состава сплава) и естественного (зонного) или искусственного (фазового) старения.

В наиболее легированных сплавах (Д16, Д19, ВД17 и ВАД-1) содержание меди и магния превышает предельную растворимость этих элементов в твердом растворе или приближается к ней, что обусловливает гетерогенное состояние сплавов при температурах нагрева перед закалкой. Ограничение верхнего предела по содержанию легирующих элементов позволяет уменьшить количество растворимых избыточных фаз и повысить вязкость разрушения без снижения прочности.

Различие естественного и искусственного состаренных сплавов

Температура эксплуатации сплавов Д16, Д16ч, 1163 в естественно состаренном состоянии ограничена 80°С из-за снижения коррозионной стойкости в случае нагревов при более высоких температурах.

Эти сплавы в искусственно состаренном состоянии имеют улучшенную коррозионную стойкость, которая не снижается при нагревах, более высокие прочностные свойства, особенно предел текучести, однако более низкие значения относительного удлинения, вязкости разрушения, выносливости по сравнению с естественно состаренным состоянием.

Существенное улучшение вязкости разрушения в искусственно состаренном состоянии достигается в результате снижения содержания железа, кремния, а также легирующих элементов. Поэтому для деталей в искусственно состаренном состоянии используются улучшенные модификации сплава Д16 — Д16ч и 1163. Эти сплавы в искусственно состаренном состоянии могут применяться в температурно-временных областях, в которых не рекомендуется применять сплавы в естественно состаренном состоянии: при эксплуатационных нагревах при температурах выше 80°С или технологических нагревах выше 125°С, а также при повышенной опасности коррозии под напряжением. При изготовлении деталей из сплавов Д16ч и 1163 в искусственно состаренном состоянии необходимо выбирать конструктивные формы с минимальной концентрацией напряжений, отрабатывать плавность переходов при изменении сечения деталей, уменьшать эксцентриситеты. Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Сплавы системы Аl-Сu-Mg превосходят по жаропрочности сплавы систем Аl-Mg, Аl-Mg-Si, Аl-Zn-Mg-Cu. Их преимущество перед высокопрочными алюминиевыми сплавами проявляется при температурах выше 100°С и особенно при длительных выдержках. Сплавы Д1, Д16 склонны к образованию кристаллизационных трещин и поэтому относятся к категории несваривающихся плавлением сплавов. Cвариваемым сплавом является сплав ВАД-1.

Возврат при старении

В естественно состаренных сплавах типа дуралюмин при быстром и кратковременном (2 мин) нагреве до 250—300°С происходит снижение прочности до значений, свойственных свежезакаленному состоянию. Это явление называется возвратом при старении. Искусственное старение уменьшает явление возврата.

Зависимость свойств дюралюминия от степени рекристаллизации

Механические свойства горячедеформированных полуфабрикатов из сплавов типа дуралюмин сильно зависят от степени рекристаллизации в процессе нагрева при деформации и термической обработке. Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Полуфабрикаты с нерекристаллизованной структурой по сравнению с рекристализованной при повышенных прочностных свойствах в долевом направлении имеют преимущество по вязкости разрушения, выносливости при одинаковом по абсолютной величине уровне напряжения, сопротивлению коррозии под напряжением, но обладают более низким относительным удлинением в долевом направлении; выигрыш по прочностным свойствам уменьшается на образце с отверстием.

Листовой материал, изготовленный методом горячей и последующей холодной прокатки, а также проволока и трубы, изготовленные холодной прокаткой и волочением, в закаленном состоянии имеют полностью рекристаллизованную структуру. Профили и прутки, полученные горячим прессованием, после термической обработки могут иметь структуру от полностью нерекристаллизованной до полностью рекристаллизованной. Возможно получение преимущественно нерекристаллизованной структуры и в плитах. Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Химический состав по ГОСТ 4784–77 и ОСТ 190048–77

Сплавы данной группы содержат от 2 до 5 % Cu, 0,15–2,7 % Mg, 0–1,0 % Mn, до 0,7 % Fe, до 0,7 % Si и небольшие количества цинка и титана в виде примесей. В сплавы с повышенным содержанием магния (Д19, ВАД-1, Д19П) вводят небольшие количества бериллия для понижения окисления в процессе плавки, литья и термической обработки.

| Сплав | Основные компоненты | Примеси (не более) | ||||||||

| Си | Mg | Мп | Fe | Si | Ni | Zn | Ti | Прочие | ||

| Каждая | Сумма | |||||||||

| Конструкционные сплавы | ||||||||||

| Д1 | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,7 | 0,7 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,4 | 0,5 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д16 | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,5 | 0,5 | 0,1 | 0,3 | 0.1 | 0,05 | 0,1 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,3 | 0,2 | 0,05 | 0,1 | 0,1 | 0,05 | 0,1 |

| 1163 | 3,8–4,5 | 1,2–1,6 | 0,4–0,8 | 0,15 | 0,1 | 0,05 | 0,1 | 0,01–0,07 | 0,05 | 0,1 |

| Д19* | 3,8–4,3 | 1,7–2,3 | 0,5–1,0 | 0,5 | 0,5 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Д19ч* | 3,8–4,3 | 1,7–2,3 | 0,4–0,9 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| ВАД-1* | 3,8–4,5 | 2,3–2,7 | 0,35–0,8 | 0,3 | 0,2 | — | 0,1 | — | 0,05 | 0,1 |

| ВД17 | 2,6–3,2 | 2,0–2,4 | 0,45–0,7 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Заклепочные сплавы | ||||||||||

| Д19П* | 3,2–3,7 | 2,1–2,6 | 0,5–0,8 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Д18 | 2,2–3,0 | 0,2–0,5 | 0,2 | 0,5 | 0,5 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| В65 | 3,9–4,5 | 0,15–0,3 | 0,3–0,5 | 0,2 | 0,25 | 0,1 | 0,1 | 0,1 | 0,05 | 0,1 |

Влияние примесей на механические свойства

Кроме основных легирующих элементов, в дюралюминии присутствуют небольшие количества примесей. Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

В сплавах типа дуралюмин железо образует соединения, оказывающие охрупчивающее влияние. Железо соединяется с медью и уменьшает количество растворимой меди, которая упрочнеяет сплав при старении.

Кремний в этих сплавах увеличивает склонность к трещинообразованию при сварке (ВАД-1) и литье, особенно крупных слитков из сплавов Д16, Д19, понижает пластичность заклепок из всех сплавов. Для нейтрализации вредного влияния кремния при литье и сварке содержание железа в сплавах должно в 1,1–1,5 раза превышать содержание кремния.

Для получения высокой пластичности литого и деформированного материала, а также для повышения вязкости разрушения содержание железа и кремния должно быть минимальным.

Никель образует нерастворимые фазы с медью и железом, уменьшает пластичность и прочность термически обрабатываемых сплавов, улучшает твердость и прочность при повышенных температурах и понижает коэффициент линейного расширения.

Совместное присутствие железа и никеля в сплавах системы Al-Cu-Mg обеспечивает повышение механических свойств при комнатной и повышенных температурах по сравнению со сплавами, содержащими либо железо, либо только никель. Положительное влияние совместного содержания железа и никеля связано с образованием нерастворимой фазы FeNiAl9, в которой отсутствует медь.

В дюралюминах Д1, Д16 и др, содержащих железо и кремний в виде примесей, при введении никеля фаза FeNiAl9 не образуется. Небольшие количества цинка (0,1—0,5 %) не влияют на механические свойства рассматриваемых сплавов при комнатной температуре и значительно понижают их жаропрочность. Примесь цинка в количестве 0,1—0,3 % увеличивает склонность к трещинообразованию при литье и сварке.

Бериллий в небольших количествах (около 0,005 %) предохраняет сплавы с высоким содержанием магния (1,5 % и более) от окисления при литье и термической обработке, не оказывая влияния на механические свойства как при комнатной, так и при повышенных температурах.

Бериллий входит в состав окисной пленки, состоящей в этих сплавах главным образом из окиси магния, способствует ее упрочнению и, следовательно, уменьшает дальнейшее окисление сплава.

Более высокое содержание в сплавах бериллия (0,1— 0,5 %) требует особых мер предосторожности при плавке и литье из-за его токсичности.

Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность.

Хром , как и марганец , повышает температуру рекристаллизации сплавов. Выделения частиц, содержащих хром, имеют игольчатую форму и в большей мере, чем марганцовистые, снижают характеристики разрушения. Хром в присутствии марганца, железа и титана может выпадать в виде грубых составляющих фазы СгAl7. В промышленные сплавы типа дуралюмин хром не добавляют. Титан, в алюминиевых сплавах применяется в основном для измельчения зерна литого металла. Природу способности титана измельчать литое зерно объясняют образованием в расплаве зародышей, служащих центрами кристаллизации. По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

Цирконий в небольших количествах, так же как и титан, является модификатором. Добавка циркония практически не влияет на прочностные свойства холоднодеформированных полуфабрикатов из сплавов, содержащих марганец, и несколько повышает их у сплавов без марганца. Цирконий аналогично марганцу, но при значительно меньшем содержании повышает температуру рекристаллизации сплава, что способствует получению нерекристаллизованной структуры и высокой прочности горячепрессованных полуфабрикатов.

Влияние циркония как антирекристаллизатора в сплаве Д16 при содержании менее 0,1 % незначительно. При концентрации циркония более 0,15 % отмечается появление первичных интерметаллидов с цирконием, увеличивается количество дефектов, выявляемых ультразвуковым контролем. Цирконий снижает сопротивление коррозии под напряжением. Небольшие количества бора (0,005—0,01 %) измельчают зерно алюминия и его сплавов. Эффект модифицирования увеличивается в присутствии небольших количеств титана (0,01 %). Эти два элемента образуют соединение TiB2.

| Сплав | Температура нагрева под закалку, °С | Старение | |

| Температура, °С | Время, ч | ||

| Д1 | 495—510 | 20 | >96 |

| Д16 | 495—505 (листы) | 20 | >96 |

| 188—193 | 11-13 | ||

| 485—503 (прессованные изделия) | 20 | >96 | |

| 185—195 | 6-8 | ||

| Д19 | 500—510 (листы) | 20 | 120—240 |

| 185—195 | 12-14 | ||

| 495—505 (прессованные изделия) | 20 | 120—240 | |

| 185—195 | 8—10 | ||

| ВД17 | 495—505 | 165—175 | 15—17 |

Технологические свойства дюрали

Плакированные листы отличаются высокой коррозионной стойкостью, прессованные изделия, штамповки и поковки — пониженной стойкостью. Прессованные изделия из дюралюминия Д1 и Д16 в закаленном и естественно состаренном состоянии при эксплуатационных нагревах выше 100°С склонны к межкристаллитной коррозии; искусственное старение повышает сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать анодированию и защищать лакокрасочными покрытиями.

Сплавы хорошо свариваются точечной сваркой и не свариваются плавлением из-за высокой склонности к трещинообразованию. Все дуралюмины удовлетворительно обрабатываются резанием (в закаленном и состаренном состоянии) и химическим фрезерованием (размерным травлением). Обрабатываемость резанием в отожженном состоянии плохая. Высокотемпературная пайка не применяется из-за опасности пережога.

Температура начала ковки Д16, Д16П — 460°C, конца — 380°C.

Дуралюмин широко применяют во всех областях народного хозяйства, особенно в авиации. Сплав Д16 в виде листов и прессованных полуфабрикатов — основной материал для силовых элементов конструкции самолетов (детали каркаса, обшивка, шпангоуты, нервюры, лонжероны, тяги управления) и других нагруженных конструкций.

Сплав Д19 применяют для тех же деталей, что и сплав Д16, работающих в условиях эксплуатационных нагревов до температуры 200—250°С, а также для изготовления заклепок. Сплав Д1 используют для штамповки лопастей воздушных винтов, а также различных узлов крепления. Сплав ВД17 применяют для изготовления лопаток компрессора двигателей.

Отправить ответ