Точение конических и фасонных поверхностей

10. Точение конических и фасонных деталей

Обработанные на токарном станке детали характерны тем, что у них относительно оси вращения все точки поверхности в данном поперечном сечении расположены на окружностях.

В деталях цилиндрической формы все точки поверхности лежат на одном и том же радиусе.

В деталях конической формы радиус переменный и точки поверхности образуют конус.

Торцевая поверхность, получаемая при точении концов заготовок при перемещении резца только по радиусу, является кругом.

Для получения конической детали вначале полукруглой стамеской осуществляют черновое (грубое) точение конуса с припуском 5. 8 мм на чистовую обработку. Удобнее и чище точится заготовка с большего диаметра к меньшему. Волокна древесины при этом хорошо подрезаются и не задираются.

Так как коническую заготовку надежнее крепить на трезубце своим большим диаметром, то к заднему центру точат меньший диаметр конуса. Выключив станок, вдоль конической поверхности располагают подручник и затем производят чистовую обработку косой стамеской, обтачивая заготовку слева направо. Размеры детали контролируют кронциркулем и линейкой.

У фасонных детсыей сочетаются цилиндрические, конические, сферические и другие поверхности. Скругления углов называют галтелями. «Галтель» — от немецкого «желоб». До получения фасонных поверхностей заготовке придают цилиндрическую форму, обтачивая ее полукруглой стамеской. Линейкой и карандашом размечают места переходов различных поверхностей. Косой стамеской делают надрезы мест переходов поверхностей на вращающейся заготовке.

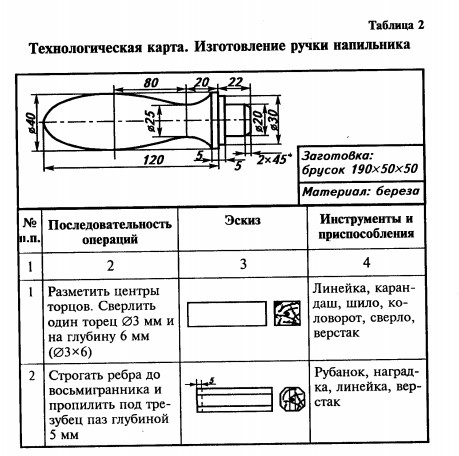

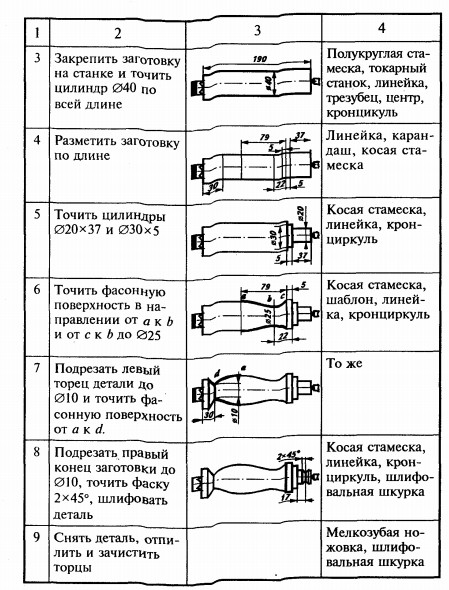

В табл. 2 приведена технологическая карта на точение ручки напильника. В ней приводятся чертеж ручки, размеры и материал заготовки, последовательность переходов при обработке, эскизы заготовок на каждом переходе, инструменты и приспособления, применяемые при обработке.

При вытачивании выпуклых и вогнутых поверхностей стамеску перемещают от большего диаметра к меньшему.

Лезвие при этом перемещают одновременно в продольном и поперечном направлениях.

На рис. 31 изображены различные профили вытачиваемой детали и применяемые стамески.

Рис. 31. Профили поверхности детали и профили стамесок

На токарном станке можно вытачивать сферические поверхности в виде шаров, разнообразные сложноконтурные (фасонные) поверхности. «Контур» в переводе с французского — «линия, очерчивающая форму».

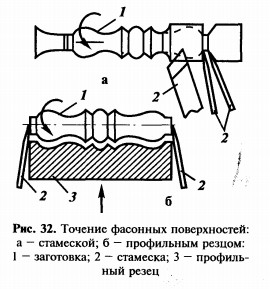

Термин «фасонный» произошел от французского слова, означающего «форма, модель». «Сфера» — от греческого «шар». Такие поверхности можно вытачивать как стамеской, путем ее перемещения по дуге (с продольной и поперечной подачей) (рис. 32, а), так и профильными резцами (рис. 32, б) с перемещением их к центру вращения заготовки, т.е. с поперечной подачей.

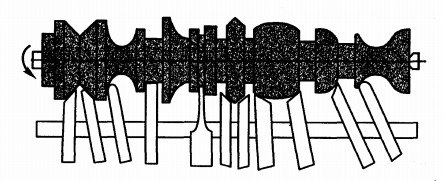

Фасонные профильные резцы применяют при массовом (серийном) изготовлении одних и тех же фасонных деталей в виде ручек напильников. У них режущая кромка имеет профиль детали. При таком точении применяют только поперечную подачу резца (к центру вращения заготовки).

Перед контролем размеров и формы обрабатываемой на станке детали станок выключают.

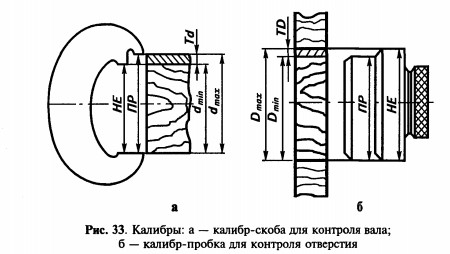

Диаметры в поперечном сечении, не снимая детали со станка, удобно контролировать предельными калибрами (рис. 33). Предельные калибры имеют два размера: один — наименьший допустимый, в который измеряемый вал не должен проходить; второй — наибольший допустимый, в который вал должен пройти. Их так и называют: непроходной (НЕ) и проходной (ПР) размеры калибра.

Шлифуют фасонные поверхности шлифовальной шкуркой, а полируют и декоративно поджигают — бруском из более плотной древесины.

Рис. 33. Калибры: а — калибр-скоба для контроля вала; б — калибр-пробка для контроля отверстия

Проверяют профиль сложной поверхности шаблонами. Например, профиль шаблона для детали, изображенной на рис. 32, б, будет соответствовать профилю режущей кромки фасонного резца.

Точение ручки для напильника

1. По технологической карте выточите ручку напильника (например, по табл. 2).

2. Зачистите поверхности шлифовальной шкуркой.

3. Отполируйте поверхности с поджогом декоративных колец бруском из более твердой древесины.

4. Обрежьте и зачистите торцы.

О Коническая и фасонная деталь, галтель, фасонный резец, шаблон, предельные калибры.

1. Как вытачивают конические и фасонные поверхности?

2. Какие резцы применяют для вытачивания фасонных поверхностей?

3. Чем контролируют профиль фасонной поверхности?

4. Что такое калибры? Для чего их применяют?

Самородский П.С., Симоненко В.Д., Тищенко А.Т., Технология. Трудовое обучение: Учебник для учащихся 7 класса (вариант для мальчиков) общеобразовательной школы. / Под ред. В.Д. Симоненко.— М.: Вентана-Графф, 2003. — 192 е.: ил.

Сборник конспектов уроков по технологии скачать, календарно-тематическое планирование, учебники по всем предметам онлайн

Если у вас есть исправления или предложения к данному уроку, напишите нам.

Если вы хотите увидеть другие корректировки и пожелания к урокам, смотрите здесь — Образовательный форум.

Для получения конической детали вначале полукруглой стамеской осуществляют черновое (грубое) точение конуса с припуском 5. 8 мм на чистовую обработку. Удобнее и чище точится заготовка с большего диаметра к меньшему. Волокна древесины при этом хорошо подрезаются и не задираются.

Так как коническую заготовку надежнее крепить на трезубце своим большим диаметром, то к заднему центру точат меньший диаметр конуса. Выключив станок, вдоль конической поверхности располагают подручник и затем производят чистовую обработку косой стамеской, обтачивая заготовку слева направо. Размеры детали контролируют кронциркулем и линейкой.

У фасонных деталей сочетаются цилиндрические, конические, сферические и другие поверхности. Скругления углов называют галтелями. «Галтель» — от немецкого «желоб». До получения фасонных поверхностей заготовке придают цилиндрическую форму, обтачивая ее полукруглой стамеской. Линейкой и карандашом размечают места переходов различных поверхностей. Косой стамеской делают надрезы мест переходов поверхностей на вращающейся заготовке.

Нарезание резьбы

Нарезание резьбы – это операция по обработке стержня или отверстия в детали при помощи резьбонарезного инструмента. Различают треугольные, прямоугольные и другие резьбы. Нарезание резьбы может быть правым или левым, в зависимости от направления витка резьбы. К основным элементам всякой резьбы относятся шаг и угол профиля резьбы.

Шаг резьбы – это расстояние между вершинами или основаниями двух соседних витков при нарезании резьбы. Углом профиля резьбы является угол, образованный пересечением боковых граней (сторон) витка резьбы. Следующий важный параметр при нарезании резьбы – это глубина резьбы. Она представляет собой расстояние от вершины до основания резьбы. Резьба также бывает внутренней и наружной.

Существуют специальные станки для нарезания резьбы. Эта операция также может осуществляться фрезеровальными, токарными и другими аппаратами. Под специальными станками подразумеваются резьбонакатные станки, резьбонакатные автоматы и полуавтоматы, холодновысадочные аппараты, фальце прокатные станки, и так далее.

Аппараты для этой процедуры различаются в зависимости от скорости работы, видов материалов, сопутствующих функций, особенностей установки (существуют напольные и настольные станки) и видов деталей. При нарезке резьбы необходимо соблюдать следующие правила безопасности: деталь должна быть прочно закреплена в тисках, работа должна быть осуществлена только исправным инструментом и не стоит голыми руками смахивать стружку, которая может оказаться острой.

Отделка поверхностей

Опиливание

Опиливание производят для зачистки поверхностей, удаления заусенцев, снятия небольших фасок, а также для срезания незначительного слоя металла, когда диаметр после обтачивания получился больше требуемого.

Инструменты. Опиливание выполняется напильниками различной формы: плоскими, квадратными, трехгранными, круглыми и др. Для грубых работ применяют драчёвые напильники, для чистовых — личные и при необходимости получения высокой чистоты поверхности — бархатные. Они отличаются между собой количеством насечек на равной длине.

Полирование

Полирование выполняют для повышения чистоты и блеска поверхностей, а также подготовки их под электролитическое покрытие хромом или никелем.

Инструменты. На токарных станках полирование осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные пластичные металлы обрабатывают корундовыми шкурками, чугун и хрупкие материалы — шкурками из карбида кремния. Зернистость шкурки (размер абразивных зерен в сотых долях миллиметра) принимается в зависимости от требуемой чистоты обрабатываемой поверхности в пределах 50—3;

Тонкое точение

Тонким точением обрабатывают наружные и внутренние поверхности с точностью до 1—2 классов и чистотой 8—10 классов. Такой вид обработки во многих Случаях может заменить шлифование.;

Сущность его состоит в срезании небольшого слоя металла с очень малой подачей и большой скоростью резания.

Требование к станкам для тонкого точения. Станки должны быть жесткие, точные (радиальное биение шпинделя не более 0,005 мм), быстроходные (число оборотов не менее 2000 об/мин) и иметь подачи менее 0,1 мм/об. Лимбы или индикаторные упоры должны позволять установку резцов на размер с точностью не менее 0,01 мм.

За время прохождения учебной практики мною были усвоен основные параметры и навыки по теме: «Обработка металлов резанием».

Список используемых источников информации

1. Долгих Л.И., С.В. Фокин, Шпортько О.Н.. Слесарные работы: учебное пособие/А,И. Долгих, С.В. Фокин, О.Н. Шпортько. М.: Альфа-М: ИНФРА- М,2014. — 528с.: ил.-(Мастер). ISBN 978-5-98281-104-2.

2. Долгих, Алексей Иванович. Слесарные работы [Текст]: учебное пособие для студентов образовательных учреждений профессионального образования / А. И. Долгих. — М.: Альфа-М: ИНФРА-М, 2013. — 528 с.:

рис. — (Мастер). — 600 экз. — ISBN 978-5-98281-104-2 (в перД-ISBN 978-5- 16-002954

3. Карпицкии, Виктор Ростиславович. Общий курс слесарного дела [Текст]: учебное пособие для учащихся учреждений, обеспечивающих получение профессионально-технического образования по учебной специальности

Техническая эксплуатация оборудования" / В. Р. Карпицкий. — 2-е изд. — Минск: Новое знание ; М. : ИНФРА-М, 2013. — 400 с. : табл. — (Среднее профессиональное образование). — 500 экз. — ISBN 978-985-475-445-1 (в пер.). — ISBN 978-5-16-004755-3.

Ученые иллюстрированные пособия:

1. Воронин, Н. Н. Технология конструкционных материалов |Текст] : учебное иллюстрированное пособие для студентов вузов, техникумов и колледжей и для профессиональной подготовки работников железнодорожного транспорта / Н. Н. Воронин, Г:. Г. Зарембо. — М. : ФГБОУ ”УМЦ ЖДТ", 2013. — 72 с.

Электронные учебники:

1. Общероссийский классификатор профессий рабочих, должностей служащих

и тарифных разрядов. — 3-е изд. — М.: НИЦ ИНФРА-М, 2013. — 249 с.: 60×90 1/16. (переплет) ISBN 978-5-16-006595-3. — Режим доступа: http: //znanium,com /.

2. Долгих, А.И. Слесарные работы [Электронный ресурс]: Учебное пособие /

A. И. Долгих, С.В. Фокин, О.Н. Шпортько. — М.: Альфа-М: НИЦ ИНФРА- М, 2014. — 528 с.: ил.; 60×90 1/16. — (Мастер), (переплет) ISBN 978-598281-

104-2. — Режим досту па: http: //znanium,com /

3. Карпицкий, В.Р.

Общий курс слесарного дела [Электронный ресурс]: Учебное пособие

B. Р. Карпицкий. — 2-е изд. — М.: НИЦ ИНФРА-М; Мн.: Нов. знание. 2014.

— 400 с • ил.; 60×90 1/16. — (Среднее профессиональное образование), (переплет) ISBN 978-5-16-004755-3. — Режим доступа:

http: //znanium,com

Дата добавления: 2019-01-14 ; просмотров: 63 ; ЗАКАЗАТЬ РАБОТУ

Обработка конических поверхностей на токарных станках производится тремя способами.

Первый способ

Первый способ заключается в том, что корпус задней бабки смещают в поперечном направлении на величину h (рис. 15, а). Вследствие этого ось заготовки образует определенный угол а с осью центров, а резец при своем движении обтачивает коническую поверхность. Из схем видно, что

Решая совместно оба уравнения, получим

Для изготовления точных конусов этот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй и третий способ

Второй способ (рис. 15, б) заключается в том, что резцовые салазки поворачивают на угол а, определяемый уравнением (15). Так как подача в этом случае осуществляется обычно вручную, данный способ используют при обработке конусов небольшой длины. Третий способ основан на применении специальных приспособлений, имеющих копировальную линейку 1, укрепленную на задней стороне станины на кронштейнах 2 (рис. 15, в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечной кареткой 6 суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одно-

Рис. 15. Схемы обработки конических поверхностей

временно поперечное смещение каретке 6 суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого уравнением (15). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей

Если в предыдущем копировальном устройстве вместо конусной линейки установить фасонную, то резец будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность. Для обработки фасонных и ступенчатых валов токарные станки иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя станка, в которых и перемещается копировальный суппорт. На рис. 6, б была показана принципиальная схема, поясняющая работу гидравлического копировального суппорта. Масло от насоса 10 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 7, находящуюся в поршне, поступает в верхнюю полость цилиндра, а затем в следящий золотник 9 и на слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 9 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана).

При этом положении щупа масло через золотник 9 поступает на слив, а поперечный суппорт 2, вследствие разности давлений в нижней и в верхней полостях, перемещается назад. В тот момент, когда щуп окажется на участке be, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив масла из золотника 9 постепенно перекрывается. Так как площадь сечения поршня в нижней полости больше, чем в верхней, давление масла заставит перемещаться суппорт 2 вниз. На практике встречаются самые различные модели токарных и токарно- винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на советских станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24 000 мм.

Отправить ответ