Тугоплавкий припой для пайки

Согласно принятой системе обозначений, большинство припоев маркируют ПОС (припой оловянно-свинцовый), однако во многие марки припоев могут входить и другие компоненты (сурьма, кадмий, висмут и др.). Свинец в припое обеспечивает хорошую текучесть в расплавленном состоянии, сурьма повышает твердость, кадмий и висмут понижают температуру плавления. Существуют также припой оловянно-цинковые, оловянно-серебряные и свинцово-серебряные.

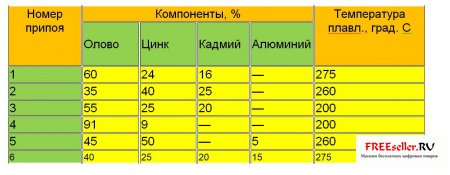

Таблица 1 Характеристики припоев, наиболее употребимых для домашних работ.

Приготавливая самостоятельно какой-либо припой, сначала расплавляют наиболее тугоплавкий компонент, потом добавляют компонент со средней температурой плавления, а под конец в расплав вносят висмут, кадмий или ртуть — наиболее легкоплавкие компоненты.

Таблица 2 Составы припоев для паяния алюминия

Сборник "Паяльники и припои" составленный А.Н. Борисовым 2004

Для соединения различных металлических деталей между собой часто применяется пайка. Этот вид соединения популярен в различных сферах жизни и производства. Чаще им пользуются радиолюбители и домашние мастера.

Пайка может выручить как при ремонте компьютера, телевизора, радиотехники, так и в промышленности, ремонте холодильников. Пайка хороша в создании герметичности соединения. А некоторые материалы по-другому просто невозможно соединить.

Не все металлы можно соединить сваркой. А чтобы пайка получилась качественной и герметичной, необходимы навыки работы, хорошие инструменты и соответствующие припои для пайки и флюсы.

Составы и виды припоев и флюсов выбирают в соответствии с материалами, из которых изготовлены соединяемые материалы. Например, для алюминия нужен совсем другой флюс, нежели чем для меди. Рассмотрим основные свойства припоев, их применяемость, особенности использования.

Основные свойства

В качестве припоя применяют разные сплавы металлов. Есть сплавы на одном чистом металле, обычно это олово. Металлы, входящие в состав припоя, отличаются между собой разными параметрами.

Смачиваемость

Любые припои для пайки в обязательном порядке должны обладать свойством смачиваемости, иначе соединяемые детали невозможно будет соединить качественной пайкой.

Смачиваемостью называется явление, при котором надежность связи между молекулами твердого вещества с жидкостью больше, чем у жидкости. При наличии хорошей смачиваемости жидкость расходится по поверхности, при этом заполняет все ее полости. Когда припой недостаточно смачивает металл, его не применяют для этого металла. Для пайки меди чистый свинец не используют, он не смачивает медь.

Температура плавления

Несмотря на вид припоя, у любого вида температура плавления не должна быть больше, чем температура спаиваемых деталей. Однако она должна быть больше рабочих температур материалов, чтобы при работе спаянного устройства припой не расплавился.

В этом вопросе есть два порога температуры. Первый – это температура, во время которой только начинается плавление самых легкоплавких составляющих припоя, а второй – это когда весь припой превратился в жидкость. Интервал между этими двумя значениями называется интервалом кристаллизации припоя.

Если соединенное пайкой место будет находиться при температуре кристаллизации, то место пайки может быстро разрушиться, даже от небольшой нагрузки, так как соединение будет иметь повышенное электрическое сопротивление и хрупкость. Во время пайки нужно знать, что пока припой окончательно не затвердел, нельзя прикладывать к нему какие-либо нагрузки.

Свойства припоев

В любом составе припоя не должны содержаться вещества, обладающие токсичными свойствами для человека, выше нормы. Припои для пайки должны иметь свойства термостабильности и электростабильности. При выборе припоя учитывается теплопроводность припоя и его тепловое расширение. Они должны быть на уровне с паяными деталями.

Виды припоев

Все припои для пайки разделяются на твердые и мягкие. Температура плавления твердых припоев составляет более 450 градусов, а мягких – до этого значения.

Мягкие припои для пайки

Наиболее популярные из них являются сплавы олова и свинца с различным процентным соотношением. Для придания особых свойств припою, в него могут добавить вспомогательные составляющие. Кадмий и висмут используются для уменьшения температуры плавления. Сурьма повышает прочность пайки.

Припой на олове и свинце имеют малую температуру плавления и низкую прочность. Для ответственных деталей такой припой лучше не применять. Если приходится паять мягким припоем детали, подверженные серьезным нагрузкам, то рекомендуется повысить площадь пайки деталей.

Наиболее популярными припоями мягкого типа стали от ПОС – 18 до ПОС – 90. Цифры в маркировке обозначают процентное содержания олова в припое. Эти марки припоев применяют в производстве приборов, а также электронных устройств. ПОС-90 служит для пайки деталей, подвергающихся в дальнейшем гальванике. ПОС-61 применяется для пайки точных устройств, особо ответственных деталей из различных материалов. Им осуществляют пайку латуни, меди, когда нужна прочность соединения и повышенная электропроводность.

ПОС-40 применяется для неответственных деталей, для которых не нужна особая точность. Зону пайки можно нагревать до высокого значения температуры. ПОС-30 хорошо сочетается с латунью и медью, а также стальными сплавами.

Твердые припои для пайки

Среди твердых припоев с большой температурой плавления имеется две группы: сплавы меди и серебра. К медным видам припоев можно отнести припои, созданные на основе цинка и меди, которые хорошо сочетаются для соединений, предназначенных для статической нагрузки. Эти сплавы хрупкие, поэтому их не нужно применять для пайки материалов с ударной или вибрационной нагрузкой.

Другие виды припоя

Имеются и другие виды припоя, которые редко применяются. Они необходимы для пайки редких металлов, либо для особых специальных условий. Есть припои на основе никеля, служащие для деталей, работающих при высоких температурах, либо изготовленных из нержавеющей стали. Золотые припои используют для вакуумных трубок. Имеются также припои магния.

Форма выпуска

Припои выпускают в виде различных форм и упаковок. Чаще припои изготавливают в виде проволоки, фольги, либо порошка или таблеток. Также бывают гранулированные припои, паяльные пасты. Форма припоя выбирается в зависимости от вида зоны пайки.

Пайка алюминия

Алюминиевые детали соединяют с помощью пайки, при этом используют специальные припои. Пайку алюминия используют в промышленности, бытовых условиях.

Вообще, пайку алюминия считают сложной работой. Так получается, когда неправильно выбирают вид припоя. Берут совсем не тот припой, какой нужно, предназначенный для других металлов. Причина трудной пайки заключается в образовании оксидной пленки, которая не позволяет создать хорошую смачиваемость алюминия.

Чтобы запаять алюминиевую деталь, применяется припой, содержащий цинк, серебро, медь, алюминий и кремний. В торговой сети имеется множество припоев с такими составляющими в разных пропорциях. При выборе следует учесть, что наибольшая коррозионная стойкость и прочность соединения достигается припоем с значительным содержанием цинка.

Алюминий можно также спаять и обычным припоем из свинца и олова, но для этого нужна качественная подготовка поверхности, которая включает в себя зачистку металлической щеткой из нержавеющей стали. При пайке нужно использовать активный флюс. Но такой способ редко применяется.

Пайку алюминия производят при высокой температуре. Наиболее применяемые припои для пайки алюминия – это алюминиево-медно-кремниевые составы.

Пайка меди

Медь паять легче всего. С ней сочетаются практически все виды припоев. Применяются как мягкие легкоплавкие припои, так и твердые виды, а также сплавы олова, свинца, серебра, цинка и т. д.

Для ремонта компьютера или телевизора подходят любые мягкие припои. Для пайки труб, водопровода, холодильника применяют твердые припои. Соблюдая эти простые правила можно получить хороший результат.

Пайка нержавейки

Для соединения пайкой деталей, изготовленных из нержавеющей стали, специалисты рекомендуют применять припой, состоящий из свинца и олова. Неплохой результат получается с припоем, содержащим кадмий. Можно использовать мягкие припои на основе цинка.

Их нельзя применять совместно с низколегированными сталями, а также углеродистыми сплавами. Наиболее оптимальный вариант припоя для нержавеющей стали – это припой из чистого олова, тем более, если пайка будет соприкасаться с пищевыми продуктами.

При проведении пайки в сухом месте или в печи, используют марганец с серебром, чистую медь или припои на никеле и хроме. Во время пайки в условиях коррозии, применяют тиноли на основе серебра с частью никеля.

Пайка стали

Эффективным припоем для соединения деталей из стали является ПОС-41. Другие припои для пайки также можно применять, но они не совсем подходят для этих целей. Припой на основе цинка плохо сочетается со сталью, особенно низколегированных и углеродистых сплавов.

Как самому приготовить припой

Для приготовления припоя своими руками составляющие части (обычно это свинец и олово) взвешивают на весах. Эту смесь плавят в тигле на газовой горелке. Расплавленный состав перемешивают металлическим стержнем.

Далее, небольшой пластинкой из стали снимают шлак с поверхности расплавленного припоя, затем аккуратно разливают его в формочки, сделанные из жести, либо гипса.

Плавку осуществляют в проветриваемом помещении, с соблюдением мер безопасности, то есть, надевают очки, фартук, перчатки.

Виды флюсов

Ни одна пайка не обходится без флюса, так же как без припоя. Это химическое вещество, растворяющее и поглощающее окислы. Флюс осуществляет защиту металла от окисления и способствует смачиванию соединяемых деталей.

Для процесса пайки припоем на основе олова и свинца используют флюс на основе соляной кислоты, либо хлористого цинка. Флюсом может служить также хлористый аммоний или бура. Эти флюсы являются активными. Пассивные флюсы состоят из канифоли, масла, вазелина и других подобных веществ.

Например, с мягкими видами припоев можно применять раствор соляной кислоты. Со сталью, медью и латунью используют хлористый цинк. Жирные вещества способен растворять нашатырный спирт. Для пайки алюминиевых сплавов в качестве флюса применяют смесь из тунгового масла, хлористого цинка, канифоли. Имеет свое применение и фосфорная кислота.

К тугоплавким припоям относятся припои с температурой плавления выше 400-500°С.

В таблице 2. для примера представлены две группы таких припоев; 1) припои на медной основе; 2) серебряные припои.

Припои медно-цинковые вследствие хрупкости не могут применяться для спаивания деталей, подверженных ударным нагрузкам или вибрации. Эти припои применяют при "тонкой" пайке, когда требуется соединить детали, несущие лишь статическую нагрузку.

Для соединения стальных деталей наиболее доступными тугоплавкими припоями являются чистая медь и латуни Л62 и Л68 (табл. 3.). Соединения, паяные латунью, обладают более высокой по сравнению с паяной медью прочностью и пластичностью и могут подвергаться значительным деформациям. Перегрев латунных припоев вызывает испарение цинка, ухудшая механические свойства соединений.

Таблица 2.

Припои, свойства и назначение

Наименование и марка

Металлы, подвергаемые пайке

Назначение припоя (примеры применения)

Для соединений, не подвергающихся ударам, вибрации и изгибу

Для паяния деталей в случаях, когда требуется прочность (при ударах, вибрациях), стойкость против коррозии, чистота спая

Таблица 3.

Латунные припои.

Марка припоя или латуни

Химический состав в %

Примесей не более, %

Температура плавления, ºС

В наиболее ответственных случаях для соединения деталей применяется серебряный припой ПСр-45. Этот припой ковок, вязок и жидкотекуч устойчив против коррозии, шов выдерживает удар и вибрацию. Припой ПСр-65 также обладает высокой прочностью и хорошей стойкостью при многократных перегибах и вибрациях, но дорог. Для менее ответственных соединений применяются более дешевые припои ПСр-25 или ПСрК-20-5. Припой ПСр-70 применяется преимущественно для спаивания токонесущих частей, когда место спая не должно резко уменьшать электропроводность. Все рассмотренные серебряные припои имеют температуру плавления не ниже 700 °С. Во многих случаях встречается необходимость в твердых припоях с температурой плавления 400-500°С. В таблице 5.4. приведены для примера три таких припоя.

Таблица 4.

Серебряные припои с температурой плавления менее 550 ºС

Температура плавления, ºС

Однако, наряду с хорошей жидкотекучестью и высокой статической прочностью эти припои обладают низкой ударной вязкостью, что ограничивает их применение.

Припои могут быть изготовлены в виде прутков (проволоки), тонких листов (фольги) или гранул. Можно применять при паянии кольца или прокладки из фольги для более равномерного распределения припоя и более экономичного его использования. Размеры проволоки в зависимость от площади спая берутся обычно от 0,4 до 1,5 мм, а прокладки делаются из фольги толщиной 0,05-0,1 мм.

Виды паяния

По технологическому процессу пайку подразделяют на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку.

При капиллярной пайке (рис. 1,а) припой заполняет зазор между соединяемыми поверхностями и удерживается в нам за счет капиллярных сил. Такая пайка возможна, когда применяется соединение деталей с перекрытием.

Диффузионная пайка выполняется при длительной выдержке с целью упрочнения соединения за счет диффузии компонентов припоя и основного металла. Этот вид пайки характерен для металлов, образующих твердые растворы с припоем.

При контактно — реакционной пайке между соединяемыми металлами (или прослойкой другого металла) в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение (рис. 5.1,6). Примером такой пайки могут служить соединения меди с серебром, стали или никеля с палладием.

Рис. 1. Схема образования шва:

а — при капиллярной пайке; б — при контактно-реакционной пайке; I — перед пайкой; II — после пайки.

Реакционно-флюсовой называют пайку, при которой припой образуется за счет реакции вытеснения между основным металлом и флюсом. Например, при пайке алюминия с флюсом, содержащим большое количество хлористого цинка, при нагревании протекает реакция:

Восстановленный цинк является припоем.

Пайку-сварку можно сравнить со сваркой плавлением, но в качестве присадочного материала применяется припой.

Способы паяния.

Паяние-металлов осуществляется различными способами в зависимости от используемых источников нагрева и оборудования.

Пайка в печах обеспечивает равномерный нагрев соединяемых деталей. Используются печи электросопротивления, с индукционным нагревом и газопламенные. В этих печах для предохранения от окисления можно создать специальную газовую атмосферу.

Индукционную пайку выполняют с нагревом токами высокой или промышленной частоты. Необходимое тепло выделяется за счет тока, индуктируемого непосредственно в подлежащих пайке местах.

Пайка сопротивлением происходит за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы, и осуществляется с помощью электроконтактных аппаратов.

Пайка погружением осуществляется путем нагрева деталей в ваннах с расплавленными припоями. Этот способ широко применяют при изготовлении автомобильных и тракторных радиаторов, твердосплавного инструмента и т.д.

При газопламенной пайке местный нагрев деталей и припоев производится за счет тепла, выделяющегося газовым пламенем горелки. Питание газовых горелок горючим газом осуществляется от баллонов, газовой сети или газовых генераторов. В полевых условиях и ремонтных мастерских для пайки можно применять паяльные лампы. Существуют и другие методы, но широкое распространение в различных областях техники и в быту получила пайка паяльником.

Особую группу составляют паяльники специального назначения: ультразвуковые с генератором ультразвуковой частоты (УП-21); с дуговым обогревом; с вибрирующими устройствами и др.

Паяльник представляет собой определённой формы кусок меди, закреплённый на железном стержне с деревянной рукояткой на конце.

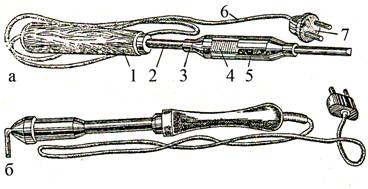

Электрические паяльники (рис. 2.) применяют широко, так как они просты по устройству и удобны в обращении. При их работе не образуются вредные газы, и нагреваются быстро – в течение 2…8 мин., что повышает качество пайки. Электрические паяльники бывают (а)- прямыми и (б)- угловыми Нагрев основного металла и припоя осуществляется за счет тепла, аккумулированного в массе металла паяльника, который предварительно или в процессе пайки подогревается. Паяльники применяют для пайки черных и цветных металлов при температурах ниже 300-250°С.

Рис. 2. Электрические паяльники

а – прямой, б – угловой

1 – рукоятка, 2 – стальная трубка, 3 – хомуты, 4 – нагревательный элемент, 5 – накладные боковины, 6 – шнур, 7 – штепсельная вилка.

Паяльники бывают с периодическим нагревом, с непрерывным нагревом, ультразвуковые и абразивные.

В ультразвуковых паяльниках колебание ультразвуковой частоты используется для разрушения окисной пленки на поверхности паяемого металла. Это дает возможность осуществления бес флюсовой низкотемпературной пайки.

Абразивные паяльники применяются для обслуживания алюминия и его сплавов без флюса. Окисная пленка удаляется трением паяльника по облуживаемой поверхности.

Выбор того или иного метода нагрева зависит в основном от серийности спаиваемых деталей, от их размеров, конструкции и требований, предъявляемых к стыку дотацией в отношении чистоты шва и заполнения зазора припоем.

Во многих случаях наилучшие результаты дает нагрев индукционными токами. Нагрев изделий по этому способу производится посредством специальных катушек-индукторов (рис.3.), соединенных с источником энергии — машинным или ламповым генератором высокой частоты. В зависимости от материала и размеров нагреваемых изделий индукторы делаются одновитковыми или многовитковыми. Отличные результаты получаются при паянии с нагревом токами высокой частоты, т.к. нагрев происходит только в месте паяния и само паяние протекает очень быстро в течение нескольких секунд, что уменьшает окисление спаиваемых изделии.

Рис. 3. Типы индукторов, применяемых для высокочастотного нагрева деталей при пайке.

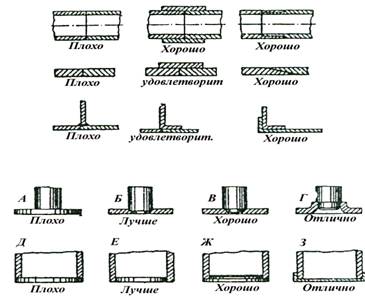

Прочность шва при правильном процессе паяния серебряным припоем зависит от марки самого припоя, от площади и формы поверхности стыка деталей и от зазора между ними. Как и при паянии мягкими припоями, следует избегать вследствие малой прочности соединений деталей встык, как это показано на (рис. 3.,а).

Узел А (рис. 4.,6) представляет плохую конструкцию, т. к. здесь не только само соединение слабо, но и взаимное расположение деталей не фиксировано, что затрудняет паяние. Соединение Б уже несколько лучше, а соединение В обеспечивает максимальную прочность спаиваемых деталей. Наилучшим же следует признать соединение Г, т.к. оно дает возможность локализовать тепло в месте спая, Аналогично этому при спайке трубы с торцовой заглушкой соединения типа Ж и 3 прочнее и удобнее в работе, чем соединение Д и Е.

Рис. 4. Примеры соединения деталей паянием.

На рис. 5. показаны различные способы размещения серебряного припоя (проволочного кольца) при соединении двух трубчатых деталей. В случае А припой при нагреве потечет вниз в зазор между трубами. В случае Б после расплавления припоя и затекания его в зазор между трубами последние сдвигают до плотного соприкосновения внутренних торцов. Иногда припой размещают в кольцевых канавках (случай В), что улучшает качество заполнения зазора припоем.

Рис. 5. Способы размещения серебряного припоя при соединении двух трубчатых деталей.

При конструировании паяных соединений из разнородных металлов следует учитывать коэффициенты линейного расширения каждой из соединяемых частей. На рис. 6. дан пример спаивания детали из латунной и стальной частей. Латунь имеет больший коэффициент расширения, чем сталь. Поэтому узел б сконструированы правильно, т.к. при остывании деталей после паяния наружная латунная деталь плотно обожмет стальную. А при остывании узла а внутренняя латунная деталь, сокращаясь более стальной, стремится ослабить и разорвать шов..

Рис. 6. Соединение паянием двух трубчатых деталей из разнородных металлов.

Технология паяния

Паяние включает комплекс выполняемых операций; подготовка поверхности соединяемых деталей; сборка; пайка; обработка после пайки.

Подготовка поверхности к пайке заключается в тщательной очистке от загрязнений и окисных пленок. Смазку с поверхности удаляют обезжириванием, т.е. погружением их в водные растворы щелочей с последующей промывкой водой и сушкой. Стальные детали обезжиривают 10%-ным раствором едкого натра при 70-80°С. Детали из меди и ее сплавов обезжиривают раствором более сложного состава (например, 50г тринатрийфосфат, 50г кальцинированной соды, 15г жидкого стекла, 1л воды). Для обезжиривания возможно применение ацетона, бензина, трихлорэтилена.

Окисные пленки удаляют механическими или химическими средствами: обрабатывают шлифовальной брагой, кругами инструментом, металлической щеткой травят в растворах соляной или серной кислоты и т.д. После травления необходима тщательная промывка изделия и сушка.

В некоторых случаях перед пайкой на поверхности детали наносят покрытия из меди, никеля, серебра и др. металлов для улучшения смачивание сплошности, предотвращения взаимодействия основного металла с припоем и т.д.

Перед пайкой детали собирают и фиксируют для устранения возможности их смещения при нагреве. При сборке между кромками наносят флюс .и размещают припой,

Пайку выполняют одним из способов в зависимости от технических требований, конструкции и материала паяемой детали, применяемого припоя, наличия оборудования. Большое значение имеет величина зазора между соединяемыми кромками. При его уменьшении улучшается проникновение жидкого припоя за счет действия капиллярных сил и увеличивается прочность соединения. Для серебряных припоев рекомендуется зазор 0,05—0,15 мм, для медных 0,1-0,2 мм.

Очень важен температурный режим пайки. Температура нагрева должна обеспечить хорошее растекание флюса и припоя и не ухудшать свойства исходных материалов. Скорость нагрева определяется теплопроводностью материала. Выдержку пайки определяют экспериментально; необходимо обеспечить заполнение зазора припоем. Режим охлаждения назначается таким, чтобы предупредить появление трещин.

При высокотемпературной пайке (выше 500°С) в условиях ремонтных мастерских для нагрева чаще используют газовые горелки о

Паяльники применяют при низкотемпературной пайке (ниже 400°С). Рабочая кромка паяльника должна быть запилена под углом 40-45° и облужена припоем. При пайке паяльник всей рабочей поверхностью касается места соединения, предварительно покрытого флюсом к нагретому месту подводят припой, который плавится и затекает в зазоры’

После пайки необходимо с детали удалить остатки флюса, зачистить наплывы припоя и проверить качество соединения.

Контрольные вопросы

1. Что представляет собой процесс паяния?

2. Что такое флюсы? Назначение, виды флюсов.

3. Что представляют собой припои? Их марки и назначение

4. Какие бывают виды пайки?

5. Методы спаивания и выбор метода.

6. Технология паяния, последовательность операций при паянии.

Дата добавления: 2018-05-12 ; просмотров: 656 ; ЗАКАЗАТЬ РАБОТУ

Отправить ответ