Устройство маслоотделителя винтового компрессора

Содержание:

Главная страница » Маслоотделитель компрессора – система очистки газа от масла

Компрессорные установки многообразного конструктивного исполнения, сделанные под работу с разными средами, широко применяются на практике. Компрессоры обеспечивают необходимые технологические условия для продуктивного применения газовой среды.

К примеру, сжатый воздух активно используется автосервисами, на заводах, на малых предприятиях. Даже в быту есть потребность в сжатом воздухе. Но компрессорным установкам присущ один серьёзный недостаток – унос масла из системы. Поэтому маслоотделитель компрессора является неотъемлемым элементом конструкции.

О маслоотделителях компрессоров

Компрессор видится системой, действующей на принципах механических движений. Поэтому само собой разумеющимся фактором отмечается использование смазки для движущихся деталей компрессорной установки.

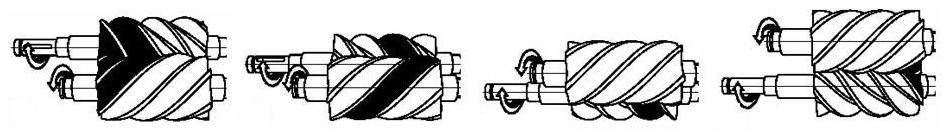

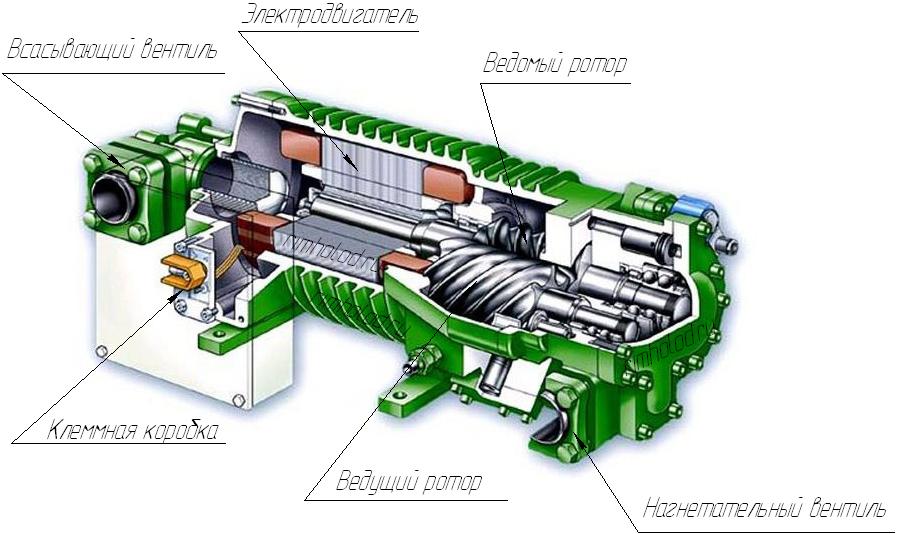

Винтовой компрессор: 1 — электродвигатель; 2, 7, 8 — подшипники; 3 — ведомый ротор; 4 — корпус компрессора; 5 — вал; 6 — сальник; 9, 11 — балансный поршень; 10 — ведущий ротор

Винтовой компрессор: 1 — электродвигатель; 2, 7, 8 — подшипники; 3 — ведомый ротор; 4 — корпус компрессора; 5 — вал; 6 — сальник; 9, 11 — балансный поршень; 10 — ведущий ротор

В качестве смазки традиционно применяют компрессорное масло. Подаваемое на механические узлы и движущиеся детали, компрессорное масло обеспечивает смазку трущихся частей машины.

Тем самым поддерживается долгосрочная работа компрессора, существенно увеличивается срок службы механических деталей системы.

Однако применяемое компрессорное масло неизбежно смешивается с рабочей газовой средой. Причём содержание масла в том же сжатом воздухе отмечается на высоком уровне.

Сжатая компрессором рабочая газовая среда фактически становится непригодной для использования. Кроме того, смесь воздуха с маслом в определённых концентрациях взрывоопасна.

На практике применяются самые разные конструкции систем, предназначенных очищать сжатую газовую смесь. Каждая конструкция отличается техническими параметрами и эффективностью

На практике применяются самые разные конструкции систем, предназначенных очищать сжатую газовую смесь. Каждая конструкция отличается техническими параметрами и эффективностью

Вот поэтому большинство конструкций воздушных компрессоров по умолчанию оснащаются маслоотделителями. А те из них, что не имеют такого оснащения, обязательно требуется доукомплектовать маслоотделителем.

Виды компрессорных маслоотделителей

Конструктивное исполнение маслоотделителей компрессоров, с учётом их принципа действия, следующее:

Также существуют маслоотделители для компрессоров, изготовленные в комбинированном варианте, где сочетаются сразу несколько систем маслоотделения.

Циклонный маслоотделитель

Этот вид системы отделения масла использует принцип центробежной вращательной силы. Устройство – сосуд, имеет внутри пластинчатый элемент спирального вида.

Конструкция циклонного действия и принцип очистки для этого вида устройств: 1 — входной фильтр; 2 — венчурная стенка; 3 — горловина; 4 — маслоотбойник; 5 — циклонный сепаратор

Конструкция циклонного действия и принцип очистки для этого вида устройств: 1 — входной фильтр; 2 — венчурная стенка; 3 — горловина; 4 — маслоотбойник; 5 — циклонный сепаратор

Когда смесь газа и масла, сжатая компрессором, поступает в циклонный маслоотделитель, образуется вихревой поток за счёт спиралевидных пластин — элементов устройства.

Под действием циклонного вихря масло, обладающее большим удельным весом относительно газа, отделяется и осаждается на стенке сосуда, а затем стекает в его нижнюю область.

Очищенный от масла газ выходит из маслоотделителя по верхнему патрубку. Эффективность очистки циклонными устройствами достигает 80%.

Сетчатый маслоотделитель компрессора

Самым простым, с точки зрения механической конструкции для компрессора, является сеточный маслоотделитель. Устройство очищает газовую среду от скопления масла за счёт фильтрации потока мелкой сеткой.

Простейшая система отделения и очистки — сетка. По сути, это обычный фильтр грубой очистки, эффективность действия которого не слишком высока

Простейшая система отделения и очистки — сетка. По сути, это обычный фильтр грубой очистки, эффективность действия которого не слишком высока

Причём степень очистки напрямую зависит от плотности сеточного фильтра. Однако слишком высокая плотность снижает пропускную способность сетки для газа.

Эффект сепарации достигается опять же за счёт большего удельного веса компрессорного масла. Смесь газа с маслом встречает на своём пути сетку, меняет направление движения и скорость. В результате тяжёлые масляные частички задерживаются, а более лёгкая газовая среда продолжает движение.

Между тем эффективность очистки сетчатыми устройствами относительно невысокая (не более 50%). Поэтому этот вид компрессорных сепараторов относят к фильтрам грубой очистки.

Маслоотделители барботажные

Более тонкую очистку масла от воздуха или другой газовой среды обеспечивают компрессорам маслоотделители барботажного типа.

Принцип их действия основан на продвижении сжатой газовой смеси сквозь жидкостной барьер. Эффективность очистки может достигать 80-90%.

Система с барботажным принципом работы: А — вход газа; В — выход газа; С — слив воды; D — слив масла; 1 — улавливатель масла; 2 — каплеуловитель (демистер); 3 — вихревой ограничитель

Система с барботажным принципом работы: А — вход газа; В — выход газа; С — слив воды; D — слив масла; 1 — улавливатель масла; 2 — каплеуловитель (демистер); 3 — вихревой ограничитель

Правда, технологическая схема с барботажными маслоотделителями должна иметь дополнительно систему отделения масла от жидкости.

Этот момент оборачивается тем, что конструктивно барботажные маслоотделители выглядят довольно сложным устройством и требуют соответствующего технологичного подхода.

Инерционный сепаратор

Гравитационными маслоотделителями, циклонными фильтрами, называют также системы инерционной очистки. Принцип действия таких аппаратов несколько напоминает работу циклонного устройства.

Аппарат состоит из сосуда, внутри которого расположена конструкция, напоминающая винт мясорубки. Смесь газа с маслом проходит от верхней области сосуда к нижней, изменяя направление движения согласно дорожке винта.

Инерционная система отделения (очистки) функционирует практически по тому же принципу что и циклонная. Используются наклонные поверхности сепаратора: 1 — стекающая плёнка; 2 — капли

Инерционная система отделения (очистки) функционирует практически по тому же принципу что и циклонная. Используются наклонные поверхности сепаратора: 1 — стекающая плёнка; 2 — капли

Инерционная сила отделяет маслянистые частички от газа. Они остаются на поверхности винтовой дорожки, собираются в более увесистые капли и стекают в нижнюю область сосуда.

Инерционные маслоотделители достаточно эффективные аппараты – очищают газовую среду на 70-90%. Но применение таких систем ограничено по отношению к исполнению компрессоров. Преимущественно инерционными аппаратами комплектуются поршневые и спиральные компрессоры.

Комбинированные устройства фильтрации масла

Механизмы маслоотделения, собранные на базе комбинированной схемы, отмечаются как самые эффективные из всех существующих маслоотделителей (до 99% очистки).

Но при этом комбинированные устройства отличаются сложностью конструкции и существенными издержками на их обслуживание.

Комбинированные системы очистки отличаются сложными инженерными решениями. Это дорогостоящие массивные установки, обычно промышленного назначения

Комбинированные системы очистки отличаются сложными инженерными решениями. Это дорогостоящие массивные установки, обычно промышленного назначения

Комбинация (сочетание) сразу нескольких систем в одном сосуде, как правило, невозможна. Поэтому сама конструкция являет собой массивное устройство, состоящее из нескольких модулей.

Отделение масла от выхлопных газов

Устройства отделения масла применяют не только на компрессорах воздуха или иных газов. Популярны в обществе владельцев автомобилей очистители выхлопных газов.

Нередко такие устройства делают своими руками из подручных материалов. Получается вполне эффективная система очистки картерных газов для автомобиля.

Как сделать маслоотделитель картерных газов

Простейший аппарат, функционально «заточенный» под сепарацию для автомобилей, можно изготовить из пластиковых сантехнических принадлежностей.

Несложная конструкция, сделанная своими руками владельцем автомобиля из набора сантехнических принадлежностей. Недорого и вполне эффективно для машин с пробегом

Несложная конструкция, сделанная своими руками владельцем автомобиля из набора сантехнических принадлежностей. Недорого и вполне эффективно для машин с пробегом

Комплект деталей, так называемого маслоотделителя картерных газов, обозначен скромным списком:

- Муфта сантехническая (1 шт.).

- Штуцеры латунные (2 шт.).

- Заглушки сантехнические под муфту (2 шт.).

- Шланг топливный автомобильный (1 шт.).

- Металлическая сетка для мытья посуды.

Сборка маслоотделителя картерных газов

На одной из пластиковых заглушек для сантехнической муфты нужно просверлить два отверстия под входной и выходной штуцеры. Вставить латунные штуцеры в отверстия и надёжно закрепить с обратной стороны.

Штуцеры для входа и выхода обрабатываемой газовой смеси на корпусе сантехнической заглушки. Заглушкой закрывают один конец муфты

Штуцеры для входа и выхода обрабатываемой газовой смеси на корпусе сантехнической заглушки. Заглушкой закрывают один конец муфты

Далее выход одного из штуцеров с нижней стороны крышки необходимо удлинить куском топливного шланга (или металлической трубкой). Трубка по размеру длины делается равной 2/3 длины сантехнической муфты. Это будет входящая линия газов.

Удлинённый штуцер входящих газов. Эта часть конструкции будет размещаться внутри сантехнической муфты вместе с металлической сеткой, исполняющей роль фильтра

Удлинённый штуцер входящих газов. Эта часть конструкции будет размещаться внутри сантехнической муфты вместе с металлической сеткой, исполняющей роль фильтра

Следующим шагом установить доработанную крышку на сантехнической муфте. Через оставшуюся открытой противоположную сторону муфты поместить внутрь металлическую сетку. Установить вторую крышку на муфте.

Готовая конструкция, сделанная своими руками и установленная в области мотора под капотом автомобиля. На практике устройство показало удовлетворительную работу

Готовая конструкция, сделанная своими руками и установленная в области мотора под капотом автомобиля. На практике устройство показало удовлетворительную работу

Вот и всё. Простейший (но вполне эффективный) маслоотделитель картерных газов готов к установке в систему автомобиля. Нужно лишь пометить входящий/исходящий штуцеры, чтобы впоследствии не перепутать местами. Устанавливается отделитель на канале малого сапуна клапанной крышки.

Опыт изготовления очистителя картерных газов на видео

Некоторые материалы взяты на: Drive2

Использование в холодильной технике винтовых компрессоров обусловлено необходимостью в больших значениях требуемой холодопроизводительности. Винтовые холодильные компрессоры успешно применяются в составе средне-, высоко- и низко-температурных холодильных установок. Они пользуются популярностью у производителей оборудования, благодаря своей надежности и высокой эффективности. Принцип работы винтового холодильного компрессора основан на непрерывном перемещении и сжатии паров хладагента, благодаря работе винтовой пары.

Принцип работы винтового холодильного компрессора.

Рабочими органами винтового холодильного компрессора являются винты, так называемые роторы. В основном распространены компрессоры с двумя роторами в конструкции. Один из них является ведущим, второй – ведомым. Они вращаются относительно друг друга в закрытом корпусе и «зацепляются» между собой зубьями, выполненными в форме спиралей. Крутящий момент ведущему ротору передает электродвигатель, который может располагаться в одном корпусе компрессора, либо соединён с ним через муфту или другую передачу.

Процесс сжатия происходит в пространстве между зубьями винтов. При взаимном вращении в разные стороны, зуб одного ротора входит во впадину другого, соответственно уменьшая объем рабочей зоны. По мере движения газа от полости всасывания к нагнетанию объем уменьшается и давление растёт. В конечной точке объем рабочей зоны сводится к нулю, это говорит о минимальном мертвом (вредном) пространстве и эффективности работы компрессора. В винтовых компрессорах процесс всасывания, сжатия и нагнетания проходит непрерывно.

Устройство винтового холодильного компрессора.

Рассмотрим устройство винтового холодильного компрессора на примере полугерметичного компрессора фирмы Bitzer . Основные элементы винтового компрессора указаны на рисунке.

Формы профилей зубьев роторов подогнаны так, что в процессе сжатия между винтами сохранялся постоянный контакт, для предотвращения перетечек газа из области высокого давления в область низкого давления.

Винтовые холодильные компрессоры работают с большим количеством масла. Его использование необходимо для смазывания винтовой пары, уменьшения износа рабочих элементов, уплотнения зазоров между винтами, а также для отвода тепла, получаемого при сжатии хладагента. Это условие требует установки в составе холодильной машины на базе винтовых компрессоров маслоотделителей и маслоохладителей. В результате впрыска масла в зону сжатия газа, трения в винтовом компрессоре сведены к минимуму, механический контакт между роторами отсутствует.

Для увеличения холодопроизводительности винтовых компрессоров, особенно при использовании в низкотемпературных целях, производители сделали возможным использование переохладителя (экономайзера). Использование экономайзера (переохладителя хладагента) позволяет на одном и том же компрессоре получать значительно большие характеристики производительности.

Винтовые холодильные компрессоры повсеместно используются и возможностью регулирования производительности без использования частотных инверторов. Многоступенчатое регулирование холодопроизводительности обеспечивается за счет изменения объема всасываемого газа.

На сегодняшний день на российском рынке, в том числе и в Челябинске представлены такие производители винтовых компрессоров, как Bitzer , Refcomp , Frascold .

Маслоотделитель является конструктивной частью компрессорной установки, используется для улавливания уносимого из системы масла. При работе компрессора масло, предназначенное для смазки и охлаждения деталей, попадает в воздух в виде взвесей и микрочастиц. Концентрация уносимого смазочного агента бывает довольно высока и нарушает работу подключенных к компрессору инструментов. Именно поэтому комплектация техники маслоотделителем является необходимым условием эффективной работы.

Как работает устройство?

Маслоотделитель располагается на стороне нагнетания воздуха перед конденсатором. Если речь идет о двухступенчатом компрессоре, то узел располагают после каждой из ступеней. Современные поршневые и винтовые модели, имеющие высокую производительность, в равной мере оборудуются узлом стационарно. Дополнительно устанавливается еще один маслоотделитель на магистральном трубопроводе, что повышает качество подаваемого на инструмент и приборы агента.

Аппаратура не только улавливает масло, но выполняет предназначение сглаживания пульсации, способствует более ровному ходу. Смазка из отделителя с помощью особой конструкции возвращается в камеру, напрямую или посредством маслосборника. Сам маслоотделитель состоит из корпуса, крышки и сепаратора. На корпусе и крышке закрепляются клапаны (предохранительный и минимального давления).

Воздушная смесь под давлением ударяется об отбойник, масляная составляющая стекает в приемник. Благодаря центробежным силам, вращение воздуха приводит к оседанию масла на стенках корпуса. Остальные порции, не отобранные этими двумя операциями, улавливаются сепаратором тонкой очистки. Стекающее по фильтру масло поступает в компрессорную полость и идет на смазку механических деталей.

Второй ступенью очистки сжатого агента является попадание на фильтр — патрон после завершения инерционного движения. Такой принцип применяется в современных станциях и позволяет получать на выходе газ высокого уровня чистоты. Окончательная фильтрация производится с помощью патрона непосредственно в корпусе маслоотделителя. При желании пользователь может дополнить компрессорную установку дополнительными, внешними узлами очистки.

Классификация устройства

По принципу механики маслоотделители бывают трех независимых конфигураций:

промывные, в устройстве которых сжатый воздух из компрессора проходит через жидкий агент, часть испаряется и происходит охлаждение с отделением масляной составляющей;

инерционные узлы с механическим разделением масла и воздуха. Резкое изменение направления движения и уменьшения скорости воздуха позволяет проводить сепарацию крупных масляных частиц;

циклонный тип, являющийся наиболее востребованным агрегатом. При правильном подборе технических характеристик, узел улавливает до 99% масла из сжатого воздуха. Попадая в спираль, газ начинает вращательное движение, при котором центробежные силы приводят к выведению из смеси более тяжелого, чем воздух, масла.

Комплектация компрессоров узлами, выполняющими задачу отделения масла, значительно повышает востребованность компрессионного воздуха, поскольку расширяется сфера применения.

Теги: принцип работы масло влаго отделителя компрессора,принцип работы влаго отделителя компрессора

Отправить ответ