Воздушный компрессор чем отличается от компрессора

Содержание:

- 1 Устройство масляных компрессоров

- 2 Особенности конструкции безмасляных моделей

- 3 Преимущества масляных компрессоров

- 4 Преимущества безмасляного оборудования

- 5 Сравнение эксплуатационных свойств двух компрессоров

- 6 Что еще учитывать в выборе?

- 7 Отзывы о производителях компрессоров

- 8 Заключение

- 9 Типы устройств:

- 10 Поршневые компрессоры

- 11 Винтовые компрессоры

- 12 В чем главное отличие прямого привода и ременного?

- 13 Как работают прямая и ременная система передачи?

- 14 Общие особенности обоих приводов

- 15 Компрессор с прямым приводом: достоинства и недостатки

- 16 Ременной компрессор: преимущества использования и некоторые минусы

- 17 Рекомендуемые сферы использования

Компрессорные установки имеют широкое распространение в бытовом хозяйстве, в техническом оснащении небольших мастерских и на производствах. Такое оборудование позволяет экономно генерировать рабочее усилие, в некоторых случаях избавляя пользователя от необходимости прямого подключения техники к электросети. Но для качественного обслуживания целевого инструмента следует изначально определить оптимальный вариант установки. На первом же этапе подбора дается ответ на следующий вопрос: какой компрессор лучше – масляный или безмасляный? Оба варианта по-своему привлекательны, но в разных эксплуатационных качествах.

Устройство масляных компрессоров

Для начала надо отметить, что обе разновидности входят в общую группу поршневых компрессоров, которые также называются коаксиальными. Данная техника характеризуется достаточно высокой производительностью, надежностью и универсальностью применения. Но уже внутри семейства существуют различия между подвидами, которые представляют масляный и безмасляный компрессоры, а также ременные модификации.

Итак, масляный агрегат имеет в составе коленчатый вал и поршневую группу, которая оказывает необходимое силовое воздействие в связке с приводной системой. Смазывающая жидкость как раз заливается в картер коленчатого вала, после чего распределяется по элементам механической оснастки, обеспечивая стабильность ее работы. Поэтому в плане удобства обслуживания вопрос о том, какой компрессор лучше – масляный или безмасляный, будет решаться в пользу второго варианта. Отсутствие регулярной поддержки уровня смазки особенно чувствительно в работе на больших предприятиях, где профилактическое техобслуживание производится после каждого рабочего сеанса.

Особенности конструкции безмасляных моделей

В целом технико-конструкционная база у таких компрессоров схожа с масляными аналогами. Основу представляет та же поршневая группа, силовой агрегат, коленвал и т. д. Разница же сводится именно к подходам в организации системы очистки. В случае с масляным оборудованием воздушные потоки пересекаются с каналами подачи смазки. И напротив, устройство и преимущества безмасляного компрессора взаимосвязаны и обусловлены тем, что смазывающая жидкость и воздушный поток проходят по разным каналам. Масло не заливается в картер, а направляется в специальную систему очистки. Поэтому нельзя сказать, что безмасляные коаксиальные модели вовсе лишены смазки. Она лишь ограничивается конструкционными нюансами подачи, в чем есть и плюсы, и минусы.

Преимущества масляных компрессоров

Главное достоинство агрегатов с полноценным масляным обеспечением заключается в высоком ресурсе элементной базы. Благодаря эффективной смазке детали той же поршневой группы получают достаточную износостойкую оболочку, что увеличивает их долговечность. Вместе с этим пользователь может рассчитывать на высокую производительность. Массивная конструкция может использоваться на фабриках и машиностроительных производствах. Впрочем, в таких условиях может работать практически любой коаксиальный агрегат – масляный или безмасляный. Какой компрессор лучше в показателях беспрерывной работы? С таким требованием желательно отдать предпочтение именно масляным устройствам, поскольку они изначально рассчитываются на длительные рабочие сеансы.

Преимущества безмасляного оборудования

И совмещение воздушного канала с контуром подачи смазки, и разделение этих линий является не побочным конструкционным следствием, а вполне осознанным техническим решением. Именно оно разделяет масляный и безмасляный компрессоры, а также их эксплуатационные качества. И если первый вариант получает преимущества в виде увеличения рабочего ресурса конструкции и повышения производительности, то безмасляные агрегаты отличаются качеством работы.

Отдельная подача смазывающей жидкости дает возможность на выходе отдавать чистый сжатый воздух. Поэтому вопрос относительно того, какой компрессор лучше – масляный или безмасляный, с точки зрения качества работы обслуживаемого инструмента будет решаться в пользу второго варианта.

Сравнение эксплуатационных свойств двух компрессоров

Нельзя сказать, какой вариант будет оптимальным в каждом случае. Уже говорилось, что для крупных производств, где не имеет большого значения качество подаваемого воздуха, целесообразно использовать масляное оборудование. Такой аппарат сможет отвечать высоким требованиям по нагрузке, износостойкости и стабильности рабочей функции. Совсем иначе выглядит сравнение масляных и безмасляных компрессоров в контексте бытового применения. В этой сфере компрессоры чаще используют для обслуживания краскопультов, пневматических шуруповертов и других устройств, работающих на сжатом воздухе. И независимо от назначения такой инструмент будет требователен к качеству воздушной струи. Соответственно, примеси смазки от масляного компрессора здесь не нужны, и выбор стоит делать в пользу безмасляного агрегата.

Что еще учитывать в выборе?

Принадлежность к тому или иному типу компрессоров определяет лишь направленность эксплуатационного потенциала. В одном случае – в сторону надежности и производительности, а в другом – говорит о качестве рабочей функции. Но также следует детально подходить к выбору модели по основным характеристикам. Каким должен быть правильный выбор? Компрессоры масляные и безмасляные, особенности, а также их функциональные возможности определяются уровнем давления, расходом воздуха и объемом ресивера. Давление обычно составляет от 6 до 10 бар, если речь идет о применении в мастерских или на небольшом производстве. Оптимальный расход воздуха для аналогичных нужд должен составлять 200-400 л/мин. Для бытовых задач в работе с краскопультом можно ограничиться и компрессором на 75-100 л/мин. Что касается объема ресивера, то в частном хозяйстве обычно используются модели с баком на 20-30 л. Профессиональная техника для той же долговременной работы может располагать и 500-литровыми емкостями.

Отзывы о производителях компрессоров

Зарубежные компрессоры широко представлены в России марками Abac, Elitech, Daewoo, Hyundai и FUBAG. Это полупрофессиональные и профессиональные агрегаты, пользователи которых отмечают высокое качество сборки и долговечность. В строительном сегменте особенно ценится продукция Hitachi, Metabo и Sturm. К этим производителям можно обращаться независимо от типа агрегата, который планируется покупать – будь то масляный, или безмасляный. Какой компрессор лучше выбирать в семействах отечественных компаний? Российские производители наподобие «Зубр», «Интерскол», Prorab и «Калибр» тоже одинаково подходят к производству обоих типов компрессоров. Однако, владельцы такой продукции отмечают неприятный нюанс. В отличие от импортной техники, отечественные масляные компрессоры грешат отсутствием качественных фильтрационных блоков для подготовки смазочных смесей.

Заключение

Самый удачный выбор будет сделан в том случае, если недостатки компрессора никак не отразятся на практике пользования. Это бывает редко, но вполне возможно. Даже если речь идет о явном отклонении от требований, то разницу можно скорректировать точным подбором технических параметров. Но часто возникает и потребность в универсальном генераторе сжатого воздуха. Какой компрессор лучше – масляный или безмасляный, если выбирать модель для широкого спектра нужд? Специалисты все же рекомендуют обращаться к безмасляным агрегатам, поскольку они теоретически способны решать задачи и традиционных масляных моделей. Но в качестве альтернативы есть смысл рассмотреть и ременное оборудование. Такая техника является сбалансированным решением, но требует регулярного обновления расходных материалов, среди которых тот же ремень приводного механизма. Поэтому тоже стоит готовиться к затратам на частое техобслуживание.

На этой странице представлена полезная информация о воздушных компрессорах. Вы узнаете о типах, принципе действия, областях применения.

Типы устройств:

1б. Компрессор газовый

Любой газ, кроме азота, имеет отличные от воздуха физические и химические свойства, поэтому компрессоры, предназначенные для сжатия газов, проектируют с учетом этих свойств, и называют газовыми компрессорами.

Типичные газы, для которых конструируются газовые компрессоры: азот (чистый), аргон, гелий, водород, углекислый газ, аммиак, метан (и его природные смеси), кислород, ацетилен, пропан-бутановые смеси, элегаз и др.

Например, пищевая промышленность активно использует азот и углекислый газ для создания инертной среды хранения продуктов, а так же углекислый газ для сатурации напитков. Горная промышленность требует азот для систем подземного пожаротушения. Специальные газовые компрессоры сжимают метан или пропан-бутановую смесь в качестве топлива. Кислород требуется в металлургии при конверторной плавке стали и в медицине. Аргон используется в технологических процессах в качестве инертной среды и при аргоновой сварке, гелий — в тестах на герметичность. А химическая промышленность использует газовые компрессоры для совершенно различных газов.

Выбрать газовый компрессор сложнее чем воздушный. Поэтому подбор газового компрессора лучше осуществлять после консультации с нашими специалистами.

|

|

Генератор азота CompAir выделяет азот из воздуха методом короткоцикловой адсорбции

2. По конечному давлению

По конечному давлению компрессоры условно делят на:

— газодувки или воздуходувки — до 1 атм

— низкого давления — от 2 до 12 атм

— среднего давления — от 12 до 100 атм

— высокого давления — от 100 до 1000 атм

— сверхвысокого давления, предназначенные для сжатия газа выше 1000 атм.

Как правило, для обеспечения заводской сети сжатым воздухом применяются устройства с конечным давлением 7,5-10 атм. Поэтому иногда термин «Компрессоры высокого давления» применяется для компрессоров свыше 10 атм.

3. По принципу действия

По принципу сжатия воздуха компрессорные установки делятся на:

— динамические

— объемные.

В машинах динамического действия вращающееся рабочее колесо с лопатками разгоняет поток газа, который после тормозится в диффузоре, что приводит к увеличению давления. К динамическому типу относятся в первую очередь центробежные турбокомпрессоры . Центробежные компрессоры достаточно компактны, малошумны, имеют хороший кпд (только в узком диапазоне производительности), но имеют плохие регулировочные свойства. Мощность центробежных агрегатов начинается от сотен киловатт.

В устройствах объёмного действия давление нагнетается в результате изменения объёма рабочей камеры. Объемные компрессоры по конструктивной схеме в свою очередь делятся на:

- винтовые

- поршневые

- спиральные

- роторно-пластинчатые

- мембранные.

Также к этому типу относятся роторные воздуходувки типа Рутс .

Наибольшее применение в машинах объемного принципа действия нашли поршневые и винтовые компрессоры.

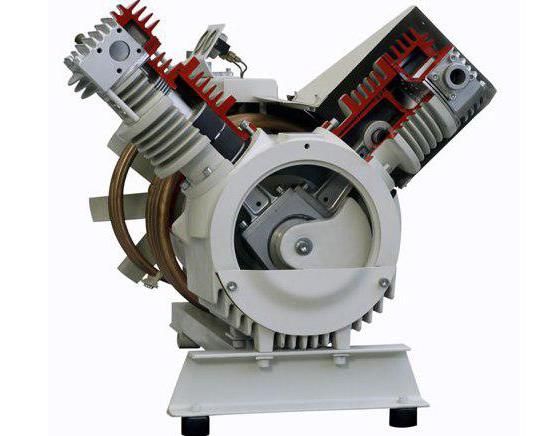

Поршневые компрессоры

Поршневой воздушный компрессор изобретен в середине XVII века, и с тех пор активно эксплуатируется в различных отраслях промышленности. Принцип действия поршневых компрессоров основан на всасывании и нагнетании воздуха посредством поступательного движения поршня. Всасывание и нагнетание контролируется обратными клапанами. Использование нескольких ступеней сжатия с промежуточным охлаждением позволяет достигать высокого давления воздуха (газа), что является одним из преимуществ. Также данные устройства позволяют осуществлять сжатие технических газов. Диапазон поршневых компрессоров начинается с дешевых бытовых воздушных компрессоров и заканчивается огромными промышленными агрегатами мощностью в несколько мегаватт.

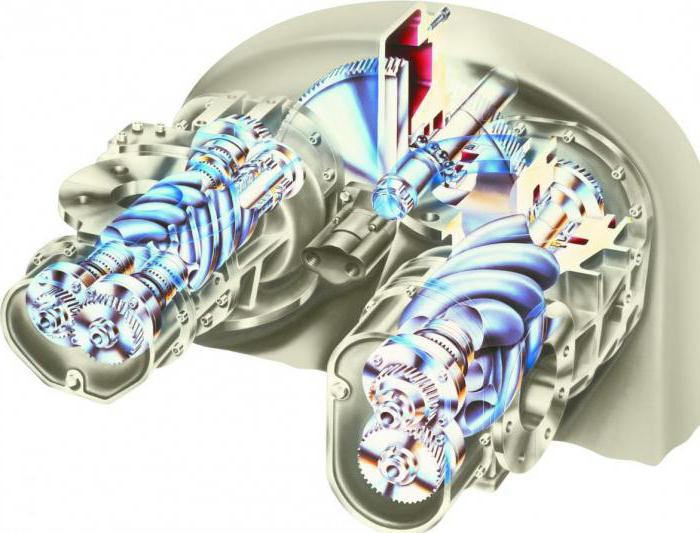

Винтовые компрессоры

Винтовой воздушный компрессор изобретен сравнительно недавно (запатентован в XX веке). Процесс сжатия происходит внутри камеры, образующейся между поверхностями вращающихся в противоположную сторону винтов (роторов) и стенками корпуса винтового блока. Камеры сжатия по мере вращения винтов постепенно уменьшается. Внутри винтового блока ведущий винт передает вращение ведомому. Масло, поступающее в винтовой блок, позволяет винтам избежать прямого контакта и, соответственно, страхует от повреждения. Помимо смазки, масло также уплотняет зазоры в винтовом блоке и осуществляет функцию теплоотвода, что является существенным, так как большая часть энергии сжатия превращается в тепло. Данная технология сжатия получила широкое распространение в промышленных агрегатах от нескольких киловатт до нескольких сотен киловатт.

Преимущества:

- низкий уровень вибрации и шума

- большой срок эксплуатации

- хорошие возможности регулирования производительности при относительно низких затратах энергии

- относительно невысокая стоимость владения

- возможность эксплуатации при непрерывной долговременной нагрузке

- простота технического обслуживания

- относительно небольшие габариты и масса и др.

Элемент сжатия в роторно-пластинчатых компрессорах состоит из ротора с пазами, в которых свободно перемещаются пластины, статора и боковых крышек. Благодаря несоосности осей ротора и статора, объем камер сжатия, образуемых соседними пластинами, уменьшается.

В спиральных компрессорах камеры сжатия образуются между неподвижным и подвижным спиральными элементами.

Мембранные компрессоры не имеют подвижных частей в камере сжатия, объем меняется благодаря прогибу мембраны. Мембранные компрессоры способны сжимать очень агрессивные газы, а также достигать сверхвысоких давлений.

Как видно, в диапазоне, где обычно работает промышленный компрессор, у заказчика есть выбор купить компрессор поршневой, винтовой, роторно-пластинчатый и др. Каждая конструктивная схема обладает своими особенностями, которые надо учесть.

Компрессионные элементы различных типов компрессоров

|

|

|

|

|

|

|

Отправить ответ