Выбрать плазморез для станка чпу

Содержание:

- 1 Помогите выбрать плазморез

- 1.1 Помогите выбрать плазморез

- 1.2 Re: Помогите выбрать плазморез

- 1.3 Re: Помогите выбрать плазморез

- 1.4 Re: Помогите выбрать плазморез

- 1.5 Re: Помогите выбрать плазморез

- 1.6 Re: Помогите выбрать плазморез

- 1.7 Re: Помогите выбрать плазморез

- 1.8 Re: Помогите выбрать плазморез

- 1.9 Re: Помогите выбрать плазморез

- 1.10 Re: Помогите выбрать плазморез

- 1.11 Re: Помогите выбрать плазморез

- 1.12 Re: Помогите выбрать плазморез

- 1.13 Re: Помогите выбрать плазморез

- 1.14 Re: Помогите выбрать плазморез

- 1.15 Re: Помогите выбрать плазморез

- 1.16 Re: Помогите выбрать плазморез

- 1.17 Re: Помогите выбрать плазморез

- 1.18 Re: Помогите выбрать плазморез

Пс-с-с-т, пацаны, хотите немного гаражного хайтека? 😉

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии "боевой" эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

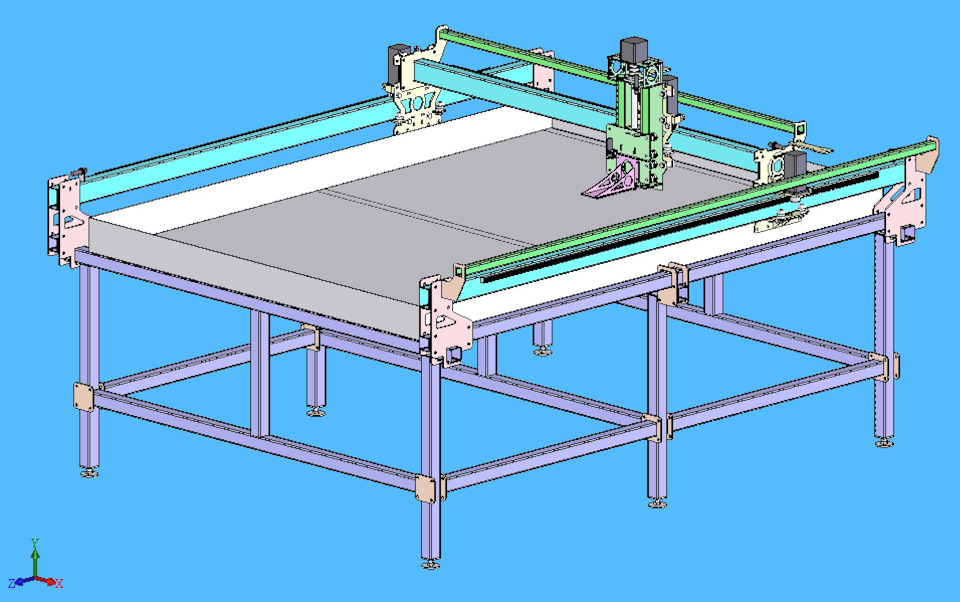

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

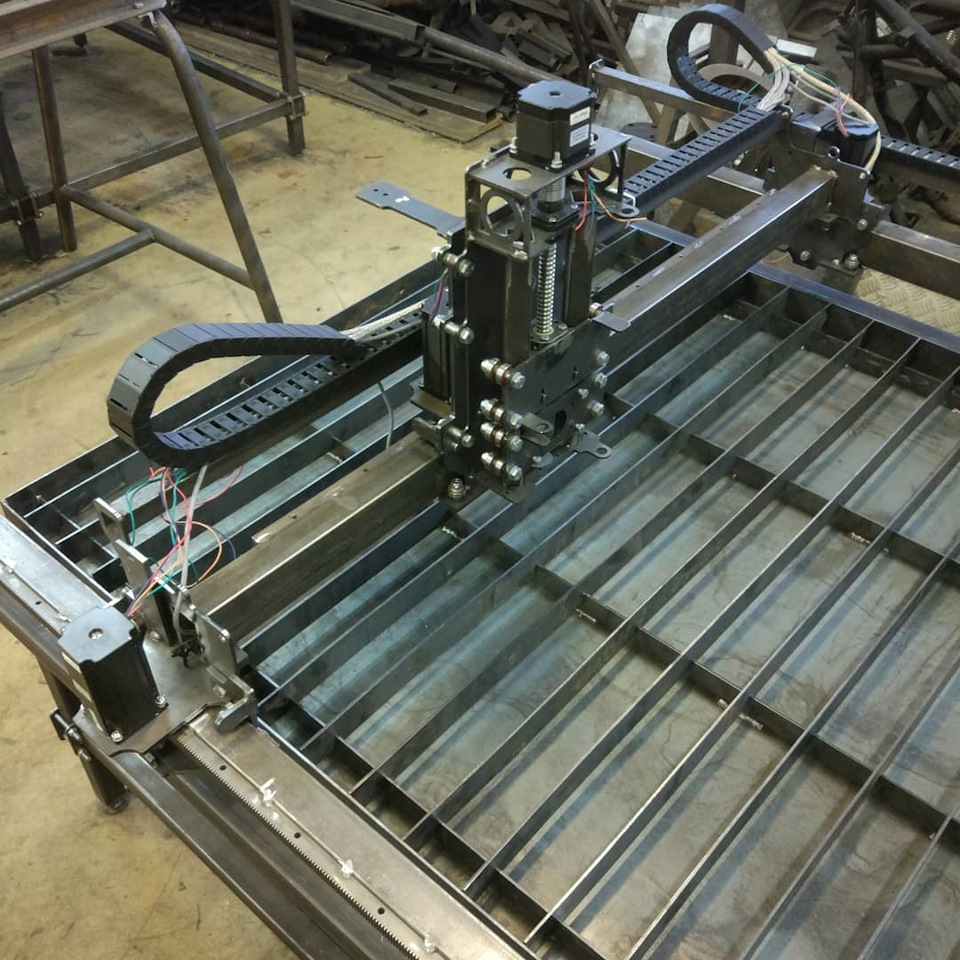

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

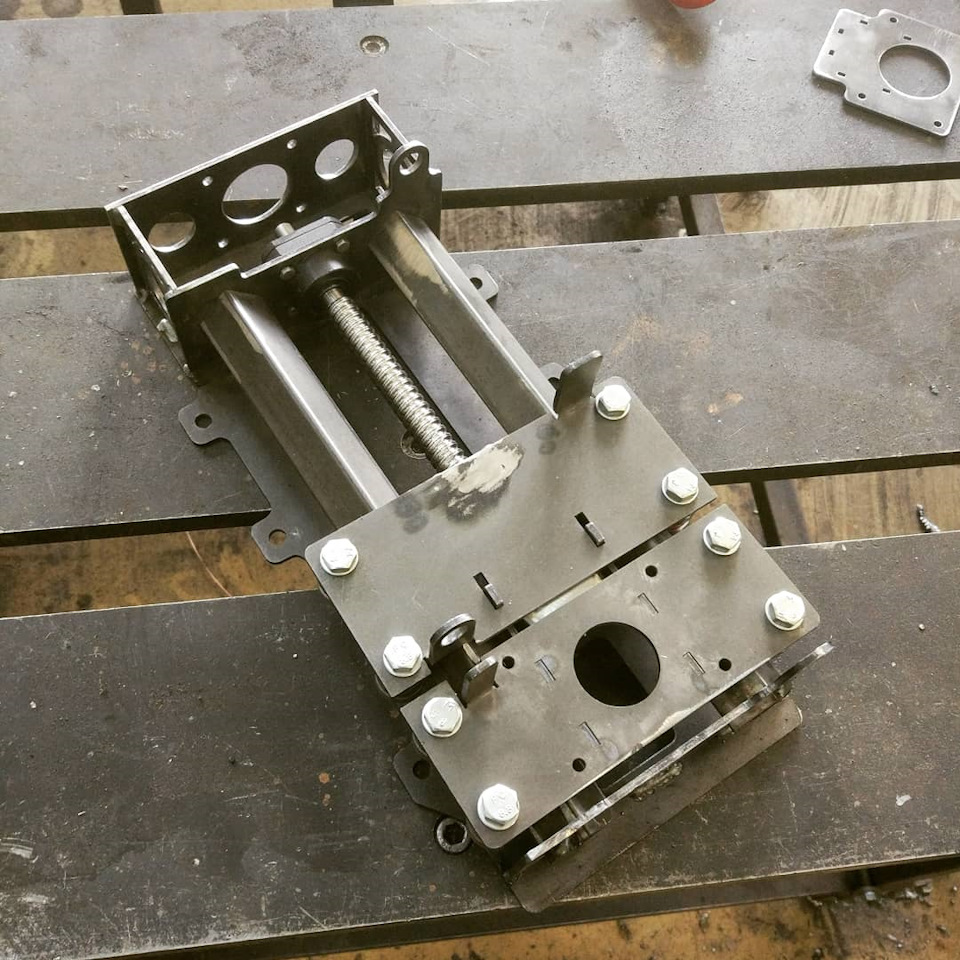

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

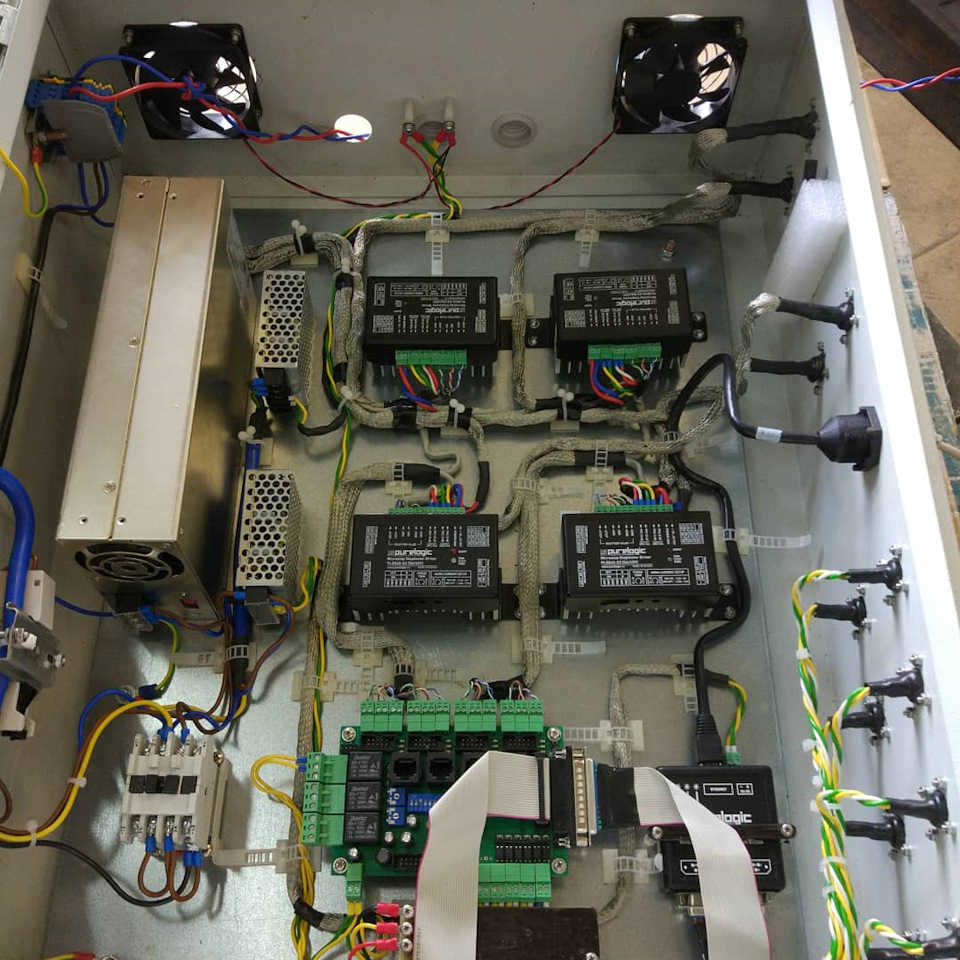

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

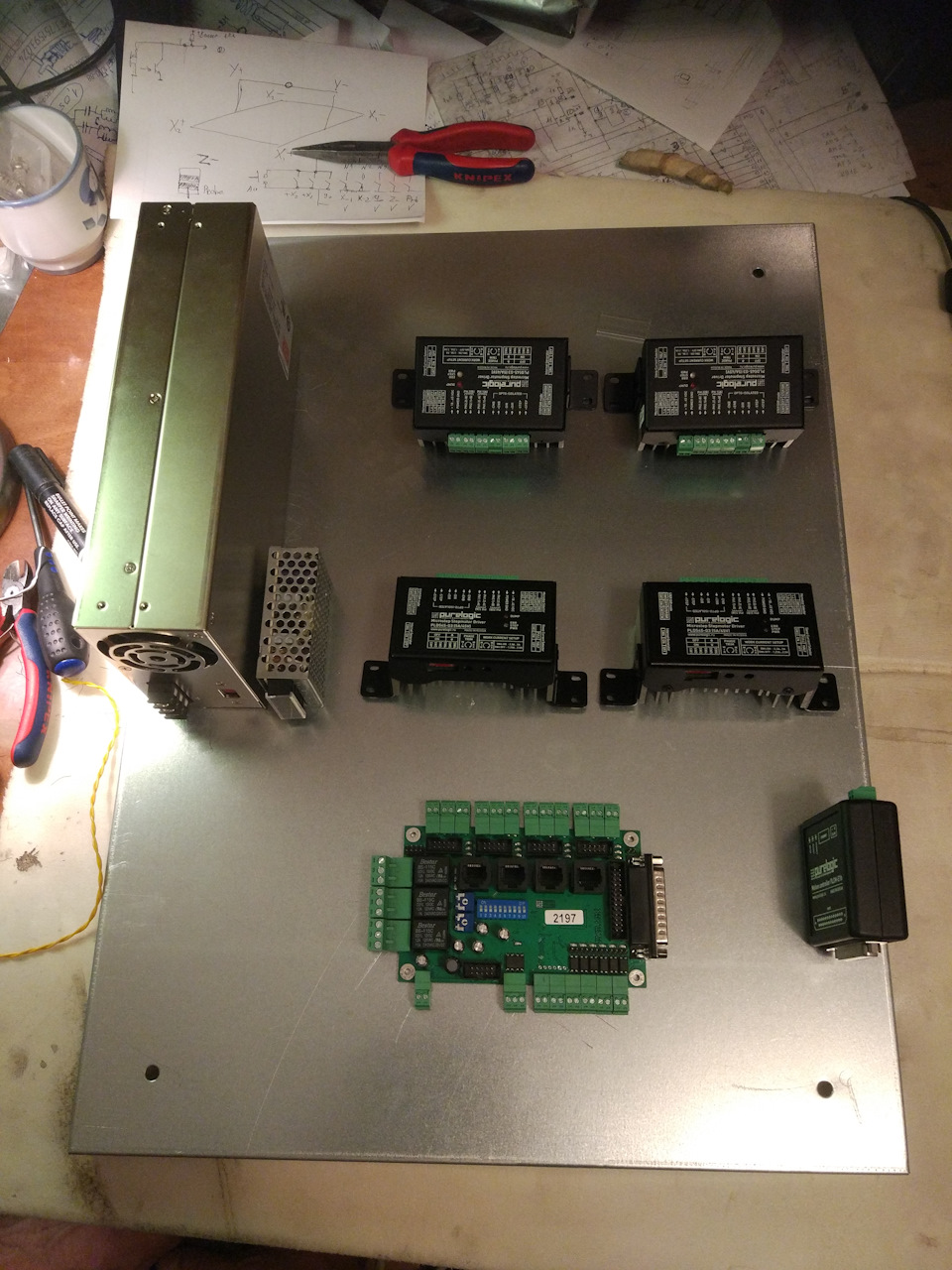

Прикинул размещение элементов на монтажной панели…

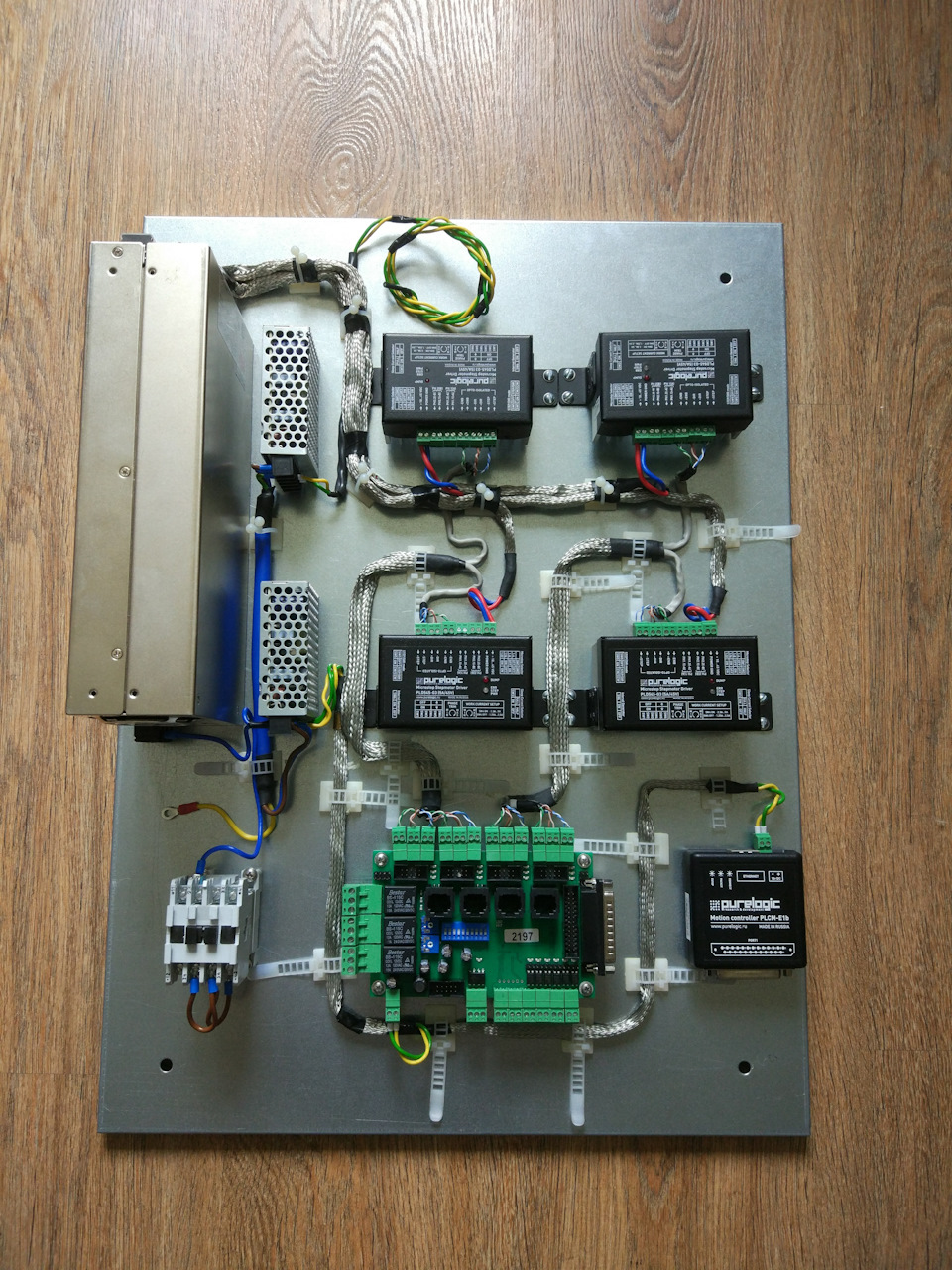

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

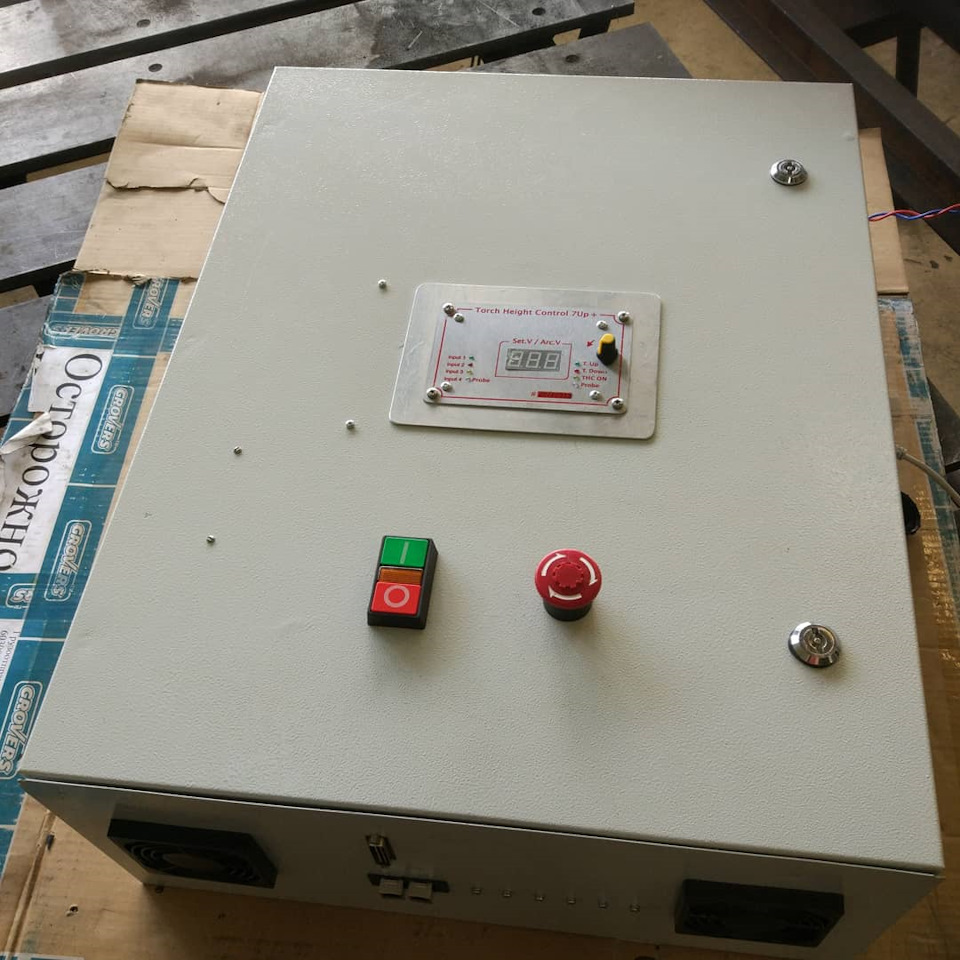

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования 🙂

И, наконец, резка первой детали:

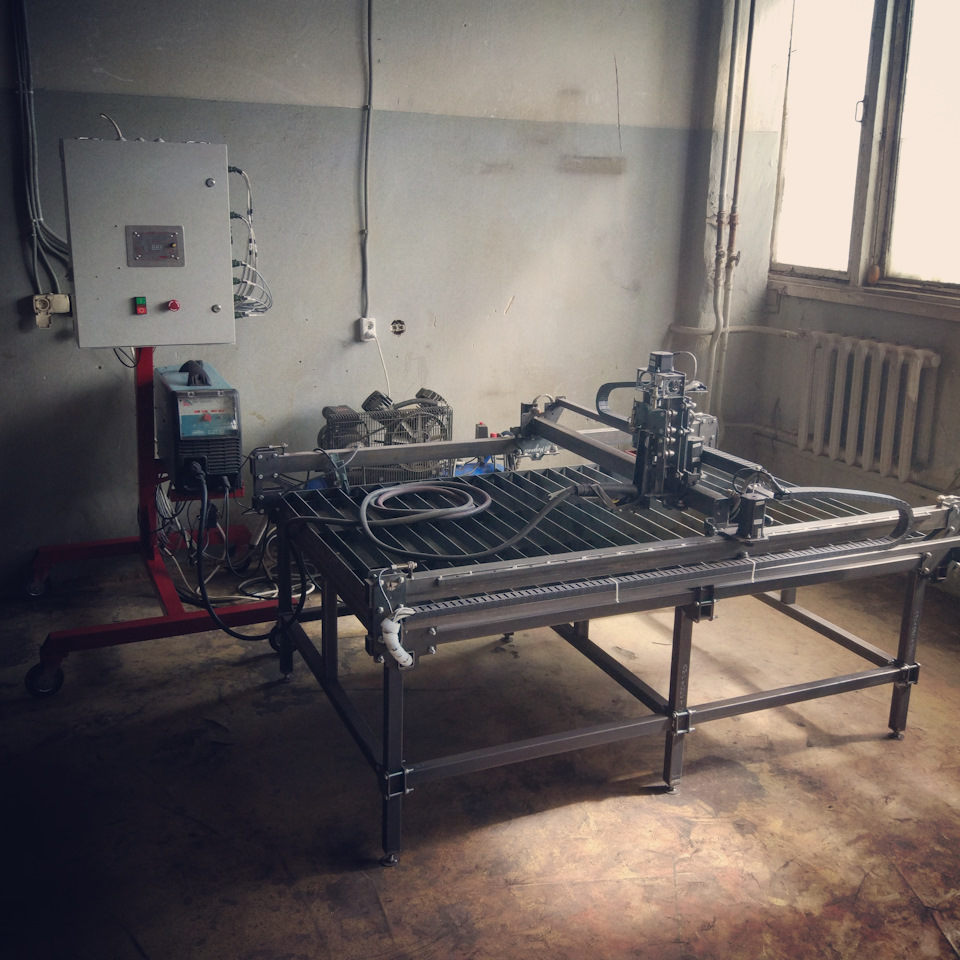

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Помогите выбрать плазморез

Помогите выбрать плазморез

Dmaster » 29 май 2013, 18:48

Выбираю плазморез для тяжелых нужд.

Ни когда не работал толком с плазмой. Надо наверное спросить у других)

Требуемые условия. Качественный рез стали толщиной до 30мм, так можно бы и до 50.

Что-б питался от 3-х фаз.

Нужна ли мне пилотная дуга, и как будет вести себя ЧПУ при её использовании. ( особенно интересно, при 5 координатном использовании)

Саммый конечно главный вопрос.. какой плазморез лучше купить. и какая в них вообще разница и от каких критериев самого плазмореза зависит качество реза?

Re: Помогите выбрать плазморез

aftaev » 29 май 2013, 19:11

она скорее всего будет хош или нет

а это зависит как она реализована. Само по себе пилотная дуга не страшна (дуга горит между электродом и соплом на небольшом токе). Больше всего дает помехи высокачастотный поджиг вот там высоковольтная искра простреливает промежуток, ионизирует воздух по которому потом "спускается" основная дуга.

Re: Помогите выбрать плазморез

Dmaster » 29 май 2013, 21:13

В каком виде она вызывает проблемы? где образуютсяя помехи? я собираюсь использовать сервы, сильголи колбасит их?

Что на счет производителя установки и её необходимой мощности ?

Re: Помогите выбрать плазморез

aftaev » 29 май 2013, 21:26

на больших производствах думают иначе

Re: Помогите выбрать плазморез

Dmaster » 29 май 2013, 21:35

Re: Помогите выбрать плазморез

aftaev » 29 май 2013, 22:05

Есть такие чудные плазморезки у которых ВЧ поджиг клавы и мыши вешает на компах в лучших случаях, в плохих выжигает порты.

что можно делать на листе 50мм с большим кол-вом поджигов не представляю. Пробивать 50тку не с края листа плазмой прикольное занятие

ровнейше получается и аппарат дешевше.

Re: Помогите выбрать плазморез

Dmaster » 30 май 2013, 08:48

Пока планировалось 25-кук резать так. но с заделом на будуЮщее) Да, собираюсь для толстых деталей шпиндель таскать и предварительно сверлить толстые заготовки в месте поджига.

Это уже круто. )) скажите какой это плазморез.. я его покупать не буду))) ато весь цех чпу подвиснет ненароком.

Что на счет производителей и мощности. ести какие нибудь советы?

Re: Помогите выбрать плазморез

giraf_79 » 30 май 2013, 19:24

Re: Помогите выбрать плазморез

aftaev » 30 май 2013, 19:53

Re: Помогите выбрать плазморез

Dmaster » 30 май 2013, 20:00

Чем hypertherm лучше других. есть ли обоснованный ответ. 200000р протв 60000 ощутимая разница..

Еще вопрос .. в интернете где-то различают, а где-то смешивают понятие пилотной и дежурной дуги. какая есть разница?

Re: Помогите выбрать плазморез

Dmaster » 30 май 2013, 20:15

Re: Помогите выбрать плазморез

giraf_79 » 30 май 2013, 20:23

Re: Помогите выбрать плазморез

aftaev » 30 май 2013, 20:39

Некоторые модели могут резать кислородом, под водой и качество реза сравнимо с лазером. Правда стоят они десятки килобаксов

Скорее всего одно и тоже

ПУРМ уделает Хипер по рабочим циклам. ПУРМ это трансформатор, Хипер инвенторник, а инвенторники постоянно резать на максимальной толщине долго не будут. Хипер 85 поработает минут 15-20 и будет кричать — я перегрелся

Вот Хипер 45 переделали на водяной радиатор дабы увеличить раб. циклы

Re: Помогите выбрать плазморез

aftaev » 30 май 2013, 20:42

Тип применяемых газов

воздух (ПУРМ, УПР)

N2, O2, Ar-H2 (Hypertherm, Kjelberg)

(плазменный резак)

кислород, пропан-бутан

(газокислородный резак)

Re: Помогите выбрать плазморез

aftaev » 30 май 2013, 20:43

Re: Помогите выбрать плазморез

giraf_79 » 30 май 2013, 20:44

Re: Помогите выбрать плазморез

Dmaster » 30 май 2013, 20:48

Прум сразу не вариант.

Хипер конечно хорошо, но вот что то не пойму, как он режет при меньшем токе большую толщину. при разнице в 40 ампер!

Есть сварочный аппарат "мостовой" тяжелый на 12 постов.. ампер эдак на 300)))) может его переделать?)

Тогда мультипаз брать?))) ато больше ни чего и не продают

Re: Помогите выбрать плазморез

aftaev » 30 май 2013, 20:50

Плазмы больше 100А как правило идут с высоковольтным поджигом, пневмоподжига нет. Придется пободаться с помехами. У того же Хипера трансформаторного скорее всего будет высоковольтный поджиг

Правильный выбор станка ЧПУ для плазменной резки.

Многие рекламные заявления о станках плазменной резки утверждают, что они хорошо построены и могут работать многие годы; на самом деле только некоторые станки плазменной резки отвечают этим утверждениям. Только станки плазменной резки, хорошо спроектированные и изготовленные из качественных компонентов, могут выдержать испытание временем.

Есть несколько факторов, которые необходимо учитывать при выборе станков плазменной резки.

Как правило, большинство потребителей изо дня в день производят резку металла толщиной до 50 мм, или более в последнее время. Поэтому важно выбирать станки плазменной резки промышленного качества, которые могут выдерживать постоянные тяжелые нагрузки.

Общий дизайн станка плазменной резки должен быть полностью сварной конструкцией, с мощной и устойчивой базой, чтобы поддерживать тяжелые заготовки. Стабильная платформа или база станка плазменной резки является ключевым моментом для процесса плазменной резки. Если база движется или колеблется во время плазменной резки, вы будете иметь проблемы с точностью реза, и этот процесс начнет понапрасну тратить ваше время и материалы.

Далее, плазменный факел и управление высотой факела плазменной резки может иметь решающее значение для точности реза. Вы можете существенно увеличить свою эффективность с помощью станка плазменной резки, который использует автоматическую систему высокого качества, контролирующую напряжение дуги плазменной резки.

Далее, компоненты станка плазменной резки должны быть подогнаны друг к другу и работать согласованно. Все детали, реечные и линейные приводы станка плазменной резки должны быть интегрированы, двигаться плавно, ускоряться с легкостью и точностью.

Дополнительные приложения станка плазменной резки являются еще одним важным фактором, они позволят использовать весь потенциал качества плазменной резки. Вам нужно, чтобы все параметры плазменной резки настраивались просто, были легко изучаемыми и наглядными по существу. Вам не следует тратить ваше время на сложные и громоздкие приложения плазменной резки, которые вам не нужны.

Наконец, вы должны рассмотреть в целом возможность расширения будущих возможностей станка плазменной резки на основе функций, имеющихся в станках с ЧПУ. Включает ли пакет приложений станка плазменной резки необходимое сочетание конфигураций и расширение возможностей? Гибкая машина плазменной резки может продвинуть вас далеко. Рассмотрите ваши потребности, долгосрочные намерения и цели при выборе станка плазменной резки плазменной резки с системой ЧПУ.

Если ваши заработки покрывают ваши потребности, потратить немного больше при покупке качественного станка плазменной резки, как правило, будет лучшим выбором.

Отправить ответ