Абразивно отрезной станок патент картинки

Содержание:

Объект полезной модели: станок абразивно-отрезной; сфера действия: обработка металлов резанием; суть полезной модели: станок абразивно-отрезной, в которого продольный сквозной паз верхней рамы станины выполнен с переменной шириной, при этом более узкий его участок расположен в зоне резания, а упомянутый паз оборудован внутренними консольными полками, смонтированными на силовых уголках верхней рамы; технический результат: расширение эксплуатационных возможностей станка за счет организации более полной локализации и отведения из рабочей зоны искрового факела и раскаленных пылевидных продуктов технологического процесса по каналу защитного кожуха.

Предлагаемая полезная модель относится к обработке металлов резанием и может быть использована в различных отраслях народного хозяйства и промышленности, в частности, в составе технологического оборудования заготовительных цехов и участков промышленных предприятий по изготовлению металлоконструкций, мастерских мобильных строительных бригад, с целью резания длинномерного проката (уголков, швеллеров, прутков, труб, квадратов, и тому подобное) [В23Д 45/04]. Станок абразивно-отрезной также может быть использован в частном предприятии или фермерском хозяйстве при выполнении ремонтных и строительных работ.

В технике широко известны разновидности станков абразивно-отрезных, в частности к аналогам заявленной полезной модели следует отнести "Станок для резания заготовок" по авторскому свидетельству СССР №1041239, класс МПК В23д 45/04 по заявке №3417290/25-08 от 06.04.82р., авторы А.Н.Евсеев, В.А.Тунер, В.А.Ветров, выданному проектно-конструкторскому бюро Министерства автомобильного транспорта и шоссейных путей Литовской ССР и опубликованному 15.09.83 г. в Бюллетене №34. Станок-аналог для резания металлических заготовок состоит из станины, на которой размещены механизм фиксации заготовок, узел резания, выполненный в виде приводного абразивного диска, размещенного на коромысле, установленном с возможностью поворота совместно с валом, и концевые выключатели рычага, с противовесом. Для повышения производительности путем совмещения траектории оси абразивного диска, ориентируемой по нормали к опорной поверхности с началом резания, механизм фиксации заготовок выполнен в виде столика с возможностью горизонтального перемещения совместно с рычагом, размещенным между концевыми выключателями, установленными на столике, причем, один конец рычага, соединенный с кожухом по оси абразивного диска с помощью шарнира. К недостаткам аналога следует отнести заниженную эксплуатационную возможность станка касательно разрезания длинномерного проката под углом к продольной оси. А, принимая во внимание то, что при изготовлении металлоконструкций эти

технологические операции составляют до 15% от общего объема работ, устранение недостатка, представляет значительный резерв повышения производительности труда путем усовершенствования конструкции станка.

Указаны выше недостатки были устранены в конструкции "Станка абразивно-отрезного", который по большинству совпадающих признаков выбран заявителем в качестве прототипа заявляемой полезной модели, а также получил положительное решение Департамента (исх. №3883/1 от 13.03.08р.) на заявку о выдаче патента Украины на полезную модель №u 200801015 от 28.01.08р., МПК (2006) B23D 45/00, автор-заявитель Шкурченко Константин Викторович.

Станок-прототип конструктивно изготовлен таким образом, что на его станине, выполненной из верхней и нижней рам, связанных вертикальными опорами, смонтированы механизм фиксации заготовок, выполненный в виде установленного с возможностью горизонтального перемещения стола с парой привалочних губок и винтовым механизмом, защитный кожух, узел резания, выполненный в виде установленного на коромысле приводного абразивного диска, с возможностью опускания ниже рабочей горизонтальной плоскости верхней рамы в продольный сквозной паз в зоне резания.

Для разрезания длинномерного проката под углом к продольной оси и фиксации заготовок различной номенклатуры и типоразмеров, одна из привалочних губок выполнена подвижной и соединена с винтом винтового механизма, при этом губки и винтовой механизм объединены в тиски, которые смонтированы на столе с возможностью фиксации их углового положения относительно плоскости резания, а защитный кожух выполнен разъемным, верхняя его часть смонтирована шарнирно на станине, при этом дополнительно он оборудован отводом с вентиляционным патрубком. Несмотря на ряд положительных черт и признаков прототипа, возможности разрезания заготовок, под углом до 45° относительно их продольной оси, значительной производительности труда и удобства управления станком, за счет возможности фиксации заготовок многообразной номенклатуры и типоразмеров, во время эксплуатации были определены и некоторые недостатки. В частности, не удавалось в полной мере организовать локализацию в рабочей зоне процесса резания и отведения по каналу защитного кожуха искрового факела и раскаленной мелкодисперсной абразивной пыли из диска и разрезаемого материала. Дело в том, что во время углубления абразивного диска в массив разрезаемого материала, в зависимости от геометрии поперечного сечения и положения заготовки, угол сектора разлета первичного искрового

факел раскаленных продуктов резания может составлять до 60°. Учитывая, что только часть этих продуктов попадает в тракт защитного кожуха, а из-за рикошета их остатка от элементов верхней рамы создается неудобство и определенная опасность для оператора процесса. Организация более полной локализации этих продуктов и их отведение по каналу защитного кожуха является значительным резервом усовершенствования станка.

Технический результат: обеспечивается расширение эксплуатационных возможностей устройства за счет обеспечения организации более полной локализации и отведения из рабочей зоны процесса резания по каналу защитного кожуха искрового факела и раскаленных продуктов технологического процесса, что в свою очередь позволяет значительно повысить удобство управления и безопасность производства.

Реализация полезной модели

Поставленная задача решается тем, что в известном станке абразивно-отрезном на, выполненной из верхней и нижней рамы, связанных опорами станине которого, смонтированы механизм фиксации заготовок, защитный кожух, узел резания, приводной абразивный диск которого смонтирован с возможностью опускания ниже рабочей плоскости верхней рамы в продольный сквозной паз, согласно полезной модели сквозной продольный паз верхней рамы станины выполнен с переменной шириной, при этом более узкий его участок расположен в зоне резания, кроме этого, указанный паз оборудован внутренними консольными полками, которые смонтированы на силовых уголках верхней рамы в зоне резания.

Для доказательства возможности промышленного использования заявляемой полезной модели заявитель приводит чертежи, на которых изображены:

— на фиг. 1 — "Общий вид "Станка абразивно-отрезного";

— на фиг. 2 — вид А фиг. 1;

— на фиг. 3 — вид Б фиг. 1 (поз.5, 6, 8, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 35, 37, 38, 39 — не показаны).

Пример конкретного использования заявленной полезной модели в конструкции "Станка абразивно-отрезного" содержит следующее. Станок абразивно-отрезной состоит из станины 1, которая изготовлена из уголка в виде верхней 2 и нижней 3 рам, связанных между собой четырьмя вертикальными опорами 4.

Все соединения выполнены электросваркой, которая широко используется в отечественном производстве. С фронтальной стороны станка вертикальные опоры

оборудованы регулируемыми опорами 5 в виде винтовых пят, а с тыльной стороны — роликами 6. На фронтальном уголке верхней рамы 2 смонтирована скоба 7 для ручной транспортировки станка в пределах рабочей зоны участка цеха. На верхней раме 2 станины 1 смонтирован механизм фиксации заготовок, выполненный в виде установленного с возможностью горизонтального перемещения вдоль плоскости резания стола 8 с фиксатором 9. На столе 8 размещенные с возможностью фиксации углового положения относительно плоскости резания тиски 10 с подвижной 11 и неподвижной 12 привалочными губками и винтовым механизмом 13, гайка 14 которого оборудована внутренним цилиндрическим отверстием и откидной зубчатой гребенкой 15, что позволяет ускоренно фиксировать заготовку между губками 11 и 12 тисков 10 за счет исключения потерь технологического времени для перемещения винтом винтового механизма 13 подвижной губки 11 до контакта последней с заготовкой. Эта операция выполняется при отведенной зубчатой гребенке 15 перемещением винта в цилиндрическом отверстии гайки 14 винтового механизма 13 до контакта подвижной губки 11 с заготовкой оператором вручную. Фиксатор 16 и угловая шкала 17, выполненные на торце стола 8, позволяют закрепить заготовку для разрезания с углом резания в пределах от 0° до 45° относительно ее продольной оси. Узел резания выполнен в виде приводного абразивного диска 18, установленного на шпиндельном узле 19, который закреплен на коромысле 20, что шарнирно смонтирован на оси 21 в тыльной части верхней рамы 2 станины 1. В задней части коромысла 20 установлен электродвигатель 22, который клиноременной передачей обеспечивает вращательное движение абразивного диска 18. На тыльной части коромысла 20 установлен противовес 23, а на фасадной — рукоять 24 коромысла 20 для ручного управления оператором пространственным положением абразивного диска 18 и скоростью подачи режущего инструмента во время выполнения технологической операции.

Кроме этого, коромысло 20 оборудовано скобой такелажной 25 и упором 26 с винтом транспортировочным, который фиксирует коромысло 20 относительно верхней рамы 2 станины 1 станка во время транспортировки и такелажных работ. Станок также оборудован защитным кожухом, который выполнен разъемным, из нескольких частей. Верхняя часть 27 защитного кожуха шарнирно закреплена на верхней раме 2 станины 1 на оси 28, что обеспечивает свободный доступ в рабочую зону во время замены абразивного диска 18. Нижняя часть 29 защитного кожуха закрепленная снизу верхней рамы 2 станины 1 таким образом, что обе части — верхняя 27 и нижняя 29 полностью охватывают зону резания и образуют объем, из которого цеховой системой вентиляции удаляют искровой

факел раскаленных мелкодисперсных фрагментов абразивной пыли из диска и разрезаемого материала. Для организации более полной локализации по тракту защитного кожуха — нижней его части 29 и последующего выведения из зоны резания раскаленных мелкодисперсных фрагментов через вентиляционный отвод 30, продольный паз 31 в верхней раме 2 станины 1, который образован силовыми уголками 32 и 33 выполнен с переменной шириной, а более узкий участок указанного паза расположен в зоне резания. Это организовано посредством консольных полок 34, смонтированных на уголках 32 и 33. На клиноременной передаче установлен защитный кожух 35.

Управление станком осуществляется из панели 36, смонтированной между фронтальными опорами 4 под верхней рамой 2 станины 1 и оборудованной клавишей "Вкл.-Выкл." — 37, а также кнопками "Пуск" — 38 и "Стоп" — 39.

Станок абразивно-отрезной работает следующим образом.

1. Перед началом работы до включения станка визуальным осмотром убеждаются в следующем:

— отсутствии механических повреждений конструкции станка;

— целостности абразивного диска 18;

— целостности и исправности электрической сети и ее элементов (поз.37, 38, 39);

— целостности и надежности крепления защитных кожухов 27, 29 и 35, отводу 30;

— исправности тисков 10 и винтового механизма 11;

— отсутствию в зоне резания посторонних предметов.

Дальше выполняют следующие технологические операции:

2. Закрепляют заготовку для резания с помощью тисков 10 с обеспечением необходимой угловой ориентации плоскости резания;

3. Отрезают заготовку абразивным диском 18, регулируя его пространственное положение относительно заготовки и скорость подачи режущего инструмента рукоятью 24. После завершения отрезания вынимают деталь, освободив губки 11 и 12 тисков 10. Использование предлагаемой полезной модели в конструкции "Станка абразивно-отрезного" позволила: расширить эксплуатационные возможности за счет организации более полной локализации и отведения искрового факелу пылевидных продуктов резания в канале защитного кожуха; повысить точность резания за счет обеспечения более комфортных условий визуального контроля технологического процесса. На сегодняшний момент изготовлена опытная партия станков, завершенные с положительными результатами их испытания.

1. Станок абразивно-отрезной, выполненный из верхней и нижней рам, связанных опорами, на станине которого смонтированы механизм фиксации заготовок, защитный кожух, узел резания, приводной диск которого смонтирован с возможностью опускания ниже рабочей плоскости верхней рамы станины в продольный сквозной паз, отличающийся тем, что продольный сквозной паз верхней рамы станины выполнен с переменной шириной, при этом более узкий его участок расположен в зоне резания.

2. Станок абразивно-отрезной по п.1, отличающийся тем, что продольный сквозной паз верхней рамы станины оборудован внутренними консольными полками, смонтированными на силовых уголках верхней рамы в зоне резания.

Авторы патента

Категории

Патент 2238838

Отрезной станок

Изобретение может быть использовано для обработки, в частности, головок рельсовых костылей. Станок состоит из узла резки в виде приводного абразивного диска и механизма подачи заготовок в зону резания в виде барабана, закрепленного на валу редуктора. Абразивный диск расположен над барабаном. Барабан выполнен с радиально расположенными продольными гнездами для свободного размещения в них заготовок, которые в зоне резания автоматически зажимаются прижимными шинами. Изобретение позволяет обеспечить непрерывный режим загрузки, резания и выгрузки заготовок. 5 ил.

Предлагаемое изобретение относится к обработке металлических заготовок резанием и может быть использовано для обработки Г-образных заготовок, в частности головок рельсовых костылей.

Известен отрезной станок, содержащий смонтированный на основании отрезное устройство в виде приводного отрезного диска и механизм зажима заготовок (а.с. СССР №1837000, В 23 D 47/00).

Такой станок предназначен для резки длинномерных заготовок в виде стальных канатов, прутков и не обеспечивает обработки резанием штучных Г-образных заготовок, в частности рельсовых костылей.

Известен отрезной станок, содержащий смонтированные на станине узел резки в виде приводного абразивного диска, закрепленный на вертикальной опоре механизм подачи заготовок в зону резания и механизм зажима заготовок (а.с. СССР №1041239, В 23 D 45/04).

Конструкция этого станка и, в частности, механизмов подачи и зажима заготовок также не обеспечивает обработку резанием штучных Г-образных заготовок типа рельсовых костылей. Кроме того, цикличная работа этого станка, при которой исполнительные механизмы после каждой операции резания приводятся в исходное положение, не обеспечивает необходимой производительности станка.

Техническим результатом заявляемого устройства является обеспечение обработки резанием штучных Г-образных заготовок, в частности головки рельсовых костылей, и создание непрерывно-последовательного режима загрузки, резания и выгрузки заготовок.

Указанный технический результат достигается тем, что в отрезном станке, содержащем смонтированные на станине узел резки в виде приводного абразивного диска, закрепленный на вертикальной опоре механизм подачи заготовок в зону резания и механизм зажима заготовок, механизм подачи заготовок в зону резания выполнен в виде барабана, закрепленного на валу редуктора, связанного с электроприводом, приводной абразивный диск узла резки расположен над барабаном механизма подачи заготовок, оси вращения упомянутых приводного абразивною диска и барабана механизма подачи заготовок расположены в одной вертикальной плоскости, барабан механизма подачи заготовок выполнен с радиально расположенными продольными гнездами для размещения в них Г-образных заготовок, механизм зажима заготовок выполнен в виде прижимной шины, жестко соединенной с толкателем, подпружиненно установленным в стакане, закрепленном на опорной стойке, при этом прижимная шина выполнена в вертикальной плоскости по дуге окружности, радиально совпадающей с периферийной окружностью барабана механизма подачи заготовок, концы прижимной шины выполнены с направляющими скосами, вертикальная опора, на которой закреплен узел резки, выполнена регулируемой по высоте.

Выполнение механизма подачи заготовок в зону резания в виде барабана с гнездами для заготовок обеспечивает непрерывно-последовательный режим загрузки, резания и выгрузки штучных Г-образных заготовок.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство отличается тем, что механизм подачи заготовок в зону резания выполнен в виде барабана, закрепленного на валу редуктора, связанного с электроприводом, приводной абразивный диск узла резки расположен над барабаном механизма подачи заготовок, оси вращения упомянутых приводного абразивного диска и барабана механизма подачи заготовок расположены в одной вертикальной плоскости, барабан механизма подачи заготовок выполнен с радиально расположенными продольными гнездами для размещения в них Г-образных заготовок, механизм зажима заготовок выполнен в виде прижимной шины, жестко соединенной с толкателем, подпружиненно установленным в стакане, закрепленном на опорной стойке, при этом прижимная шина выполнена в вертикальной плоскости по дуге окружности, радиально совпадающей с периферийной окружностью барабана механизма подачи заготовок, концы прижимной шины выполнены с направляющими скосами, вертикальная опора, на которой закреплен узел резки, выполнена регулируемой по высоте. Такое отличие от прототипа дает возможность утверждать о соответствии предлагаемого технического решения критерию патентоспособности изобретения “новизна”. Сравнение предлагаемого устройства не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, аналогичные отличительным признакам, что позволяет сделать вывод о соответствии условию патентоспособности “изобретательский уровень”.

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлен отрезной станок, общий вид; на фиг.2 — вид А на фиг.1; на фиг.3 — разрез Б-Б на фиг.2; на фиг.4 — вид В на фиг.3; на фиг.5 — разрез Г-Г на фиг.3.

Отрезной станок содержит смонтированные на станине 1 (фиг.1) узел резки в виде абразивного диска 2, закрепленного на валу электропривода 3, установленного на вертикальной опоре 4. Над абразивным диском 2 установлен защитный кожух 5. Станок содержит механизм подачи заготовок в зону резания, выполненный в виде барабана 6, закрепленного на валу редуктора 7, связанного ременной передачей 8 с электродвигателем 9. Абразивный диск 2 узла резки (фиг.2) расположен над барабаном 6 механизма подачи заготовок в зону резания так, что их оси вращения расположены в одной вертикальной плоскости (фиг.2). Барабан 6 выполнен (фиг.3, 4, 5) с радиально расположенными продольными гнездами 10 для свободного размещения в них Г-образных заготовок, в частности рельсовых костылей 11. Станок содержит механизм зажима заготовок, выполненный в виде прижимной шины 12, жестко соединенной с толкателем 13, установленным в стакане 14 подпружиненно посредством пружины 15. Стакан 14 жестко закреплен на опорной стойке 16. Прижимная шина 12 выполнена в вертикальной плоскости по дуге окружности (фиг.5), радиально совпадающей с периферийной окружностью барабана 6 механизма подачи заготовок. Концы прижимной шипы 12 выполнены с направляющими скосами 12.1 и 12.2. Вертикальная опора 4, на которой закреплен узел резки, выполнена регулируемой по высоте.

Отрезной станок работает следующим образом. После включения электропривода 3 и электродвигателя 8 начинают вращаться соответственно абразивный диск 2 узла резки и барабан 6 механизма подачи заготовок в зону резания, при этом абразивный диск 2 вращается со скоростью 2000-3000 об/мин, а барабан 6 со скоростью 0,4-1 об/мин. Поскольку барабан 6 вращается достаточно медленно, то Г-образные заготовки, в частности, рельсовые костыли 11 поштучно вкладывают в гнезда 10 (как показано на фиг.3). При вхождении в зону резания каждая заготовка сначала начинает взаимодействовать с направляющим скосом 12.1 прижимной шины 12 (фиг.4), которая под действием пружин 15 прижимает заготовку 11 к стенке барабана 6 и в таком зажатом положении каждая заготовка 11 попадает под вращающийся абразивный диск 2, который отрезает (фиг.3) носовую часть головки рельсового костыля. При дальнейшем вращении барабана 6 каждая заготовка 11 выходит из зоны воздействия прижимной шины 12 и ее направляющего скоса 12.2, и поскольку заготовки находятся в гнездах 10 свободно, то они под действием собственного веса, переходя в наклонное положение, выпадают, освобождая гнезда 10 для дальнейшей загрузки без остановки работы станка.

Отрезной станок, содержащий смонтированные на станине узел резки в виде приводного абразивного диска, закрепленный на вертикальной опоре механизм подачи заготовок в зону резания и механизм зажима заготовок, отличающийся тем, что для обработки Г-образных заготовок, преимущественно головки рельсовых костылей, механизм подачи заготовок в зону резания выполнен в виде барабана, закрепленного на валу редуктора, связанного с электроприводом, приводной абразивный диск узла резки расположен над барабаном механизма подачи заготовок, оси вращения упомянутых приводного абразивного диска и барабана механизма подачи заготовок расположены в одной вертикальной плоскости, барабан механизма подачи заготовок выполнен с радиально расположенными продольными гнездами для размещения в них Г-образных заготовок, механизм зажима заготовок выполнен в виде прижимной шины, жестко соединенной с толкателем, подпружинено установленным в стакане, закрепленном на опорной стойке, при этом прижимная шина выполнена в вертикальной плоскости по дуге окружности, радиально совпадающей с периферийной окружностью барабана механизма подачи заготовок, концы прижимной шины выполнены с направляющими скосами, вертикальная опора, на которой закреплен узел резки, выполнена регулируемой по высоте.

РИСУНКИРисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5

Давно хотел соорудить себе в мастерскую абразивно — отрезной станок для резки металла. Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно . Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах.

Процесс изготовления нужно выполнять в следующем порядке:

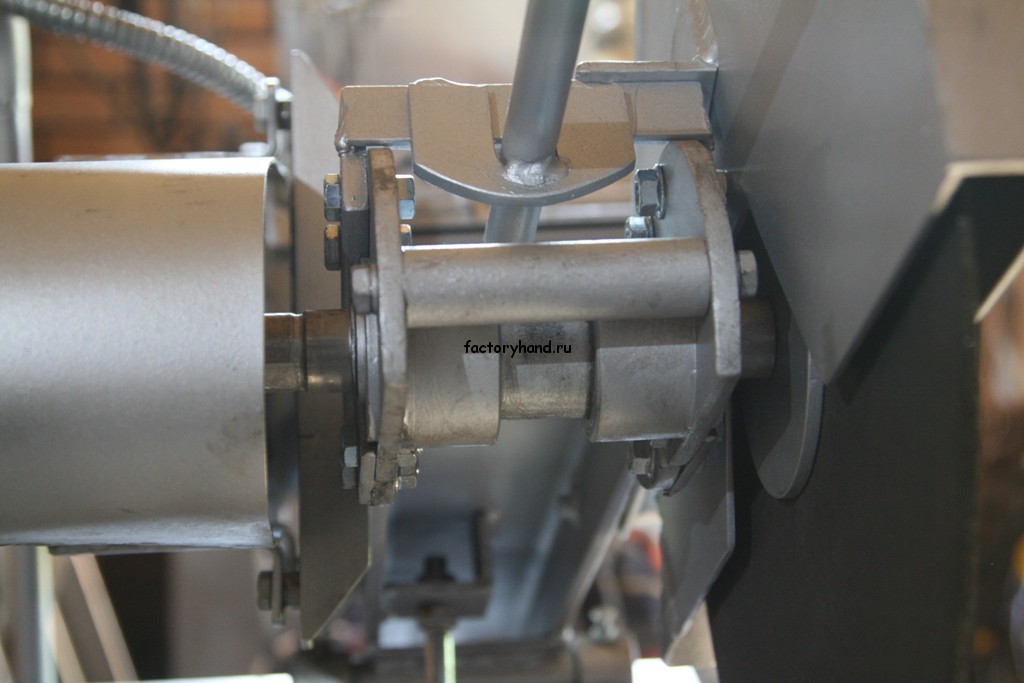

- Изготовление вала, на котором будут установлены отрезной диск и шкив привода. Сборка всего узла и установка его на маятник ( маятником я называю верхнюю, подвижную часть станка, на котором установлен отрезной диск и двигатель).

- Установка двигателя. Соединение двигателя с валом отрезного диска приводным ремнем.

- Изготовление защитных кожухов для отрезного диска и приводного ремня.

- Изготовление вала крепления маятника

- Изготовление рамы станка с устройством для закрепления заготовки, искроуловителем, подготовкой для установки электрики…

- Установка маятника на раму.

- Электропроводка.

- Пробный пуск. Регулировка и отладка.

Я изготавливал станок в другой последовательности и столкнулся с постоянными переделками и подгонками, из-за чего процесс затянулся. Если бы я сейчас решил изготовить станок, то делал все в таком порядке.

Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

- двигатель необходимо устанавливать не меньше 3 кВт. если отрезной диск будет 400 мм.

- обороты диска должны быть не меньше 3000 в минуту.

- на валу диск удобнее расположить справа, а приводные шкивы слева, это не позволит гайке крепления отрезного диска отворачиваться при работе.

- подшипники для вала отрезного диска подойдут и 205 и 204 (я использовал 205)

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много.

Далее смотрим фотографии процесса изготовления.

Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.

Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.

Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки , это очень удобно при установки и снятии заготовки.

Возвратный механизм можно не делать, достаточно просто изменить центровку вала коромысла.

Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер.

При помощи упорного болта(снизу) можно регулировать максимальный угол наклона.

Как рассчитать необходимый диаметр шкивов.

Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин.

Для расчета диаметров шкивов необходимо знать :

- обороты вращения двигателя

- обороты вращения вала отрезного диска

Пример расчетов:

Двигатель у нас вращается со скоростью 1500 об./мин.

Отрезной диск должен вращаться со скоростью 3000 об./мин.

У нас имеется шкив на вал отрезного диска диаметром 65 мм.

Какой при этом должен быть вал на двигателе?

- считаем длину периметра, имеющегося вала: число Пи (3,14) умножаем на диаметр. 3,14 х 65мм = 204,1 мм (длина периметра вала).

- полученное число умножаем на нужные обороты вала: 204,1 мм х 3000 об/мин = 612 300 мм/мин.

- делим то, что получилось на обороты двигателя: 612 300 мм/мин / 1500 об.мин = 408,2 мм (периметр шкива двигателя)

- делим полученное на число Пи: 408,2мм / 3,14 = 130 мм шкив такого размера нам необходим для того, чтобы раскрутить отрезной вал со скоростью 3000 об)мин.

Таким способом также можно рассчитать размеры шкивов если:

- у Вас имеются в наличии шкивы другого диаметра

- у Вас есть только подходящий шкив на двигатель и необходимо подобрать шкив на вал отрезного диска

- у Вас пока нет шкивов, и вы планируете их купить или изготовить.

Как рассчитать длину ремня привода?

Для расчета потребуются следующие данные:

- радиус ведущего шкива

- радиус ведомого шкива

- расстояние между центрами шкивов.

Пример расчета.

У нас два шкива диаметром 65мм и 130мм, соответственно радиусы у них 32,5мм и 65мм. Расстояние между их центрами у нас изменяемое (для того чтобы осуществлять натяжение приводного ремня), для примера расчета возьмем длину между центрами 500мм.

Считаем половину окружности каждого шкива в миллиметрах и добавляем к полученному числу два расстояния от их центров (так как ремень проходит от одного шкива до другого и возвращается обратно к первому).

32,5мм х 3,14 (число Пи) = 102,05мм (длина половины окружности первого шкива)

65мм х 3,14 = 204,1мм (длина окружности второго шкива)

102,05 + 204,1 + 500 + 500 = 1306 мм (необходимая длина приводного ремня).

Для более точного расчета нужно взять минимальную и максимальную длину расстояния между центрами, выбрать нечто среднее подходящее Вам.

Отправить ответ