Центра для шлифовальных станков

Содержание:

Приспособлениями называются дополнительные устройства, используемые для механической обработки, сборки и контроля деталей, сборных единиц и изделий. Основным назначением большинства приспособлений является повышение производительности и точности обработки. В отдельных случаях приспособления предназначаются для расширения технологических возможностей станка.

Приспособления классифицируют по двум основным признакам: целевому назначению и степени специализации.

По целевому назначению различают пять групп приспособлений:

- ? станочные для установки заготовок на станках (70. 80 % от общего количества приспособлений), которые в зависимости от вида обработки делят на токарные, фрезерные, сверлильные, шлифовальные, расточные, протяжные, строгальные и др.;

- ? станочные для установки обрабатывающих инструментов (вспомогательный инструмент), характеризующиеся большим количеством нормализованных конструкций в силу использования нормализованных и стандартных рабочих инструментов;

- ? сборочные для обеспечения правильного взаимного положения деталей и сборочных единиц, предварительного деформирования собираемых упругих элементов (резиновых деталей, пружин, рессор), напрессовки, запрессовки, вальцовки, клепки, гибки по месту и других сборочных операций;

- ? контрольные для проверки точности заготовок, промежуточного и окончательного контроля изготавливаемых деталей, проверки сборочных операций, сборочных единиц и машин (к этой группе относятся также испытательные и контрольно-измерительные стенды);

- ? транспортно-кантовальные для захвата, перемещения и перевертывания обрабатываемых заготовок и собираемых изделий (обычно тяжелых), используемых в основном в автоматизированном массовом и крупносерийном производстве.

По степени специализации приспособления подразделяют на три группы (рис. 5.1), в каждую из которых входят соответствующие системы станочных приспособлений.

Рис. 5.1. Классификация станочных приспособлений по степени специализации

Система УБП предусматривает применение универсальных безналадочных приспособлений, не требующих установочных и зажимных элементов. Она включает комплексы универсальных приспособлений, входящих в комплекты оснастки, поставляемой машиностроительным предприятиям в качестве принадлежностей к станкам. Рекомендуется для единичного и мелкосерийного производства.

Система УНП предусматривает разделение элементов приспособлений на два основных вида: базовые и сменные. Базовые элементы — постоянная, многократно используемая часть приспособления, изготавливаемая заранее по соответствующим стандартам. Сменные установочные и зажимные элементы-наладки могут быть универсальными (изготавливаемыми заранее) и специальными (изготавливаемыми по мере необходимости машиностроительным заводом). Рекомендуется для мелкосерийного и серийного производства, особенно эффективна при групповой обработке заготовок.

Система СНП, так же как и система УНП, включает базовые элементы и комплексы элементов-наладок, но отличается более

высокой степенью механизации приводов и использованием многоместных приспособлений. Рекомендуется для специализированного серийного и крупносерийного производств.

Система СРП содержит комплексы стандартных сборочных единиц с базовыми поверхностями для сборки различных приспособлений. По окончании эксплуатации (при смене объекта производства) компоновки разбирают па сборочные единицы и используют их в новых приспособлениях. Рекомендуется для серийного и крупносерийного производства в условиях частой смены выпускаемых изделий с большим количеством модификаций.

Система У СП предусматривает комплекс стандартных, заранее изготовленных из высококачественных легированных и инструментальных закаленных сталей (12ХНЗА, У8А, У10А и др.) элементов — деталей и сборочных единиц высокой точности, из которых компонуют различные конструкции специальных приспособлений. После применения приспособления разбирают па составные элементы. Элементы УСП находятся в обращении в течение 18-20 лет. Рекомендуется для единичного, мелкосерийного, серийного производства и различных опытных производств в период освоения новых видов изделий.

Система ПСП содержит комплексы преимущественно стандартных сборочных единиц, деталей и заготовок, а также нестандартных элементов для изготовления высокопроизводительных специальных приспособлений и сменных специальных наладок. Рекомендуется для стабильного крупносерийного и массового производства.

В табл. 5.2 приведены наиболее употребляемые приспособления для установки и закрепления заготовок па различных видах шлифовальных станков.

Общие виды приспособлений для установки и закрепления заготовок

Назначение и краткая характеристика

Тиски станочные неповоротпые

Для установки и закрепления заготовок небольших размеров

Назначение и краткая характеристика

Тиски станочные поворотные

Для установки и закрепления заготовок небольших размеров при обработке их под углом

Тиски станочные универсальные

Для установки и закрепления небольших заготовок, имеющих скосы в вертикальном и горизонтальном направлениях

Тиски станочные с поворотной губкой

Для установки и закрепления заготовок с непараллельными сторонами

Магнитная плоская плита

Для закрепления плоских заготовок, призм, подставок, лекальных тисков

Магнитная синусная плита

Для закрепления заготовок, требующих обработки поверхностей, расположенных под углом к основанию

Для шлифования взаимпо-перпен- дикулярных сторон небольших плоских деталей и для закрепления фасонных деталей

Призма со скобой

Для установки и крепления заготовок цилиндрической формы при шлифовании торцов, лысок, скосов

Назначение и краткая характеристика

Центр обычный с твердосплавным наконечником

Для установки заготовки в центрах

Для установки заготовки в центрах, когда необходим свободный выход шлифовального круга

Для передачи заготовке вращательного движения

Для шлифования нежестких заготовок

Для установки заготовок, имеющих точное отверстие (5—6-й квалитет)

Для установки заготовок по отверстию с полем допуска по 7-9-му квалиту

Для установки тонкостенных заготовок

Для установки и закрепления заготовок с неконцентричными базовыми поверхностями

Трехкулачковый самоцентрирую- щий патрон

Для установки и закрепления заготовок с концентричными базовыми поверхностями

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Наружное круглое шлифование заготовок типа тел вращения на центровых станках можно осуществить продольными рабочими ходами, врезанием и комбинированно (рис. 7.14).

При шлифовании с продольными рабочими ходами (рис. 7.14, а) шлифуемая заготовка 2, вращаясь в неподвижных центрах, совершает продольное перемещение вдоль своей оси со скоростью vSnp (мм/мин). В конце двойного или каждого хода шлифовальный круг 1 перемещают в направлении, перпендикулярном оси шлифуемой заготовки 2, на установленную глубину шлифования.

Этот способ целесообразно применять для шлифования заготовок с цилиндрической поверхностью значительной длины. Глубину шлифования рекомендуется выбирать не более 0,05 мм на ход стола. При чистовом шлифовании глубина шлифования еще меньше.

Глубинное шлифование (рис. 7.14, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а его цилиндрическая часть только зачищает обрабатываемую поверхность заготовки.

Глубинное шлифование можно рассматривать как разновидность обдирочного шлифования. Обработку производят с большими глубинами (свыше 5 мм), с малыми скоростями продольных подач (100. 300 мм/мин), в основном за один рабочий ход стола. Под обдирочным шлифованием понимают обработку, предназначенную для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

Врезное шлифование (рис. 7.14, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. При чистовом шлифовании в отличие от обдирочного преследуют цель достичь необходимых формы и параметра шероховатости шлифуемой поверхности. Шлифование производят одним широким кругом, высота которого на 1,0. 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет движения продольной подачи; движение поперечной подачи шлифовального круга на заданную глубину производят непрерывно или периодически. Для получения поверхности с меньшими отклонением формы и шероховатостью шлифовальному кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Этот способ обработки заготовки имеет следующие преимущества по сравнению со способом шлифования с продольными ходами:

- движение подачи круга производится непрерывно;

- можно шлифовать фасонные заготовки профилированным шлифовальным кругом;

- на шпиндель станка можно устанавливать два или три шлифовальных круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания:

- вследствие высокой производительности выделяется большое количество тепла;

- круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо осуществлять с обильным охлаждением;

- необходимо часто править круг из-за быстрого искажения его геометрической формы.

При комбинированном шлифовании (рис. 7.14, г) сочетается шлифование с продольными ходами и врезанием. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при движении поперечной подачи круга, затем соседний с ним участок и т.д. Края участков при шлифовании перекрывают друг друга на 5. 10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой (0,02. 0,08 мм) снимают двумя-тремя продольными ходами с увеличенной скоростью.

Устройства для установки и закрепления кругов на круглошлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках.

Устройство для установки и закрепления заготовок на круглошлифовальных станках показано на рис. 7.15.

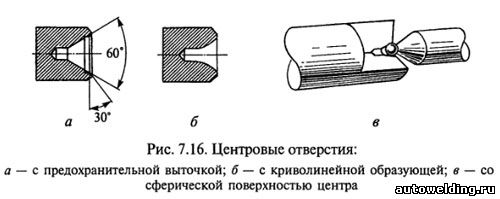

Задний центр 3 и передний центр 6 — невращающиеся. Ось шлифовального круга 1 при обработке цилиндрической поверхности заготовки параллельна оси центров станка. Центр 6 установлен в шпинделе 5 передней бабки станка. Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4, пальца 8 и хомутика 9. На торцах заготовки выполнены специальные центровые отверстия (рис. 7.16). Конические поверхности этих отверстий при установке заготовки совмещаются с коническими поверхностями центров передней и задней бабок станка.

В некоторых случаях применяют центровые отверстия с предохранительной выточкой (рис. 7.16, а) или с криволинейной дугообразной образующей несущего конуса (рис. 7.16, б). Преимуществами центровых отверстий такой формы или сферических (рис. 7.16, в) являются их нечувствительность к угловым погрешностям, лучшее удержание смазки, снижение погрешностей установки и повышение точности обработки. Заготовки, имеющие отверстия или выточки на торце диаметром более 15 мм, обрабатывают в грибковых («тупых») центрах.

Если заготовку перед шлифованием подвергают термической обработке, то центровые отверстия перед установкой заготовки на станок необходимо очистить от окалины и загрязнений путем шлифования или притирки.

Если заготовка имеет отверстие, то она может базироваться при обработке на оправке (рис. 7.17). По способу крепления оправки подразделяют на центровые (рис. 7.17, а, в и е) и консольные (рис. 7.17, г и д); по способу установки — на жесткие (рис. 7.17, а, д и е) и разжимные (рис. 7.17, б, в и г).

Заготовки, имеющие точные базовые отверстия с допуском 0,015. 0,03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0,01 . 0,015 мм на 100 мм длины) или по прессовой посадке (рис. 7.17, а). При менее точных базовых отверстиях (с допуском более 0,03 мм) применяют разжимные оправки (рис. 7.17, б, в и г). Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0,01 . 0,02 мм), на которые устанавливают одну заготовку (рис. 7.17, д, в) или несколько заготовок (рис. 7.17, е), закрепляемых гайкой.

К разжимным относятся также оправки с гидравлическим или гидропластовым зажимом. Эти оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется заготовка. На таких оправках зажимают заготовки, деформируя тонкостенный цилиндр, находящийся под равномерным давлением изнутри. Для создания давления используется жидкость или пластмасса.

Для передачи крутящего момента от планшайбы станка к оправкам с заготовками применяют различные поводки, хомутики и патроны.

При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости. При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе СИД. В таких случаях применяют один и несколько упорных люнетов — дополнительных опор для обрабатываемой заготовки.

В единичном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис. 7.18) для восприятия радиальной (горизонтальной) и касательной (вертикальной) составляющих силы резания. В конструкции люнета положение вертикальной колодки 10, закрепленной на упорном рычаге 11, устанавливается регулировочным винтом 1, перемещающимся в корпусе люнета 3. Положение горизонтальной колодки 7, закрепленной на пиноли 6, регулируется винтом 4. По мере шлифования кругом 9 заготовки 8 необходимо регулировать положения колодок, так как диаметр шлифуемой поверхности уменьшается. Окончательное положение колодок зависит от диаметра обработанной детали. При наладке станка колодки устанавливают по эталонной детали или по калибру с кольцами 2 и 5, которые ограничивают осевое перемещение регулировочных винтов 1 и 4. Положения колодок предпочтительнее регулировать винтом 4, так как перемещение заготовки в горизонтальном направлении оказывает наибольшее влияние на точность обработки.

Правка шлифовальных кругов. Устройство для правки круга алмазом устанавливают на задней бабке круглошлифовального станка. Алмазный карандаш в пиноли имеет микрометрическую подачу, которая осуществляется вращением рукоятки вручную. На пиноли может быть также смонтирована оправка для безалмазной правки. Устройство для автоматической правки круга монтируют на корпусе шлифовальной бабки. Правильное устройство обеспечивает одно- или двухпроходную правку по гладкому или ступенчатому копиру. Правильное устройство включается по команде от реле счета числа прошлифованных деталей или оператор нажимает для этого кнопку.

Методы и средства измерения при круглом шлифовании. В мелкосерийном производстве широко используют для измерения диаметра шлифуемой поверхности микрометры. Жесткие и индикаторные скобы предпочтительны в массовом производстве. Скоба фиксированного типа имеет жесткие или регулируемые на заданный размер измерительные губки. Скоба дает информацию: «проходит» или «не проходит». Индикаторная скоба показывает реальный размер в сравнении с эталоном и позволяет управлять процессом в соответствии со снимаемым припуском.

На автоматизированных круглошлифовальных станках используют автоматические измерительные средства и подналадчики.

Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов.

Одна из многочисленных разновидностей шлифовальных станков

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

Классификация шлифовального оборудования

В зависимости от области применения станки для шлифования подразделяются на целый ряд типов.

Это оборудование предназначено для шлифовки цилиндрических (Ø 25–600 мм) и конических заготовок. Такие станки имеют в своей конструкции шпиндель, вращающийся в горизонтальной плоскости, который может передвигаться на специальных салазках. Деталь, требующая обработки, может зажиматься в патроне или между центрами задней и передней бабки.

Такие станки применяются для шлифования наружных и торцевых поверхностей цилиндрических заготовок (Ø 25–300 мм), а также деталей конической формы. Для выполнения обработки заготовки могут фиксироваться в центрах или в патроне.

Универсальный круглошлифовальный станок

Шлифовальные станки этого типа используются для обработки цилиндрических (Ø 150–400 мм), конических и профильных заготовок, которые фиксируются в центрах оборудования. Обработка осуществляется за счет поперечного движения (врезания) абразивного круга.

Круглошлифовальный врезной станок

Обработка на таком оборудовании может выполняться по двум схемам: на проход (цилиндрические поверхности (Ø 25–300 мм)) и методом врезания (цилиндрические, конические и профильные поверхности). Отличительной особенностью шлифовальных станков данного типа является то, что в их конструкции не предусмотрены центры для фиксации заготовок.

Бесцентровый круглошлифовальный станок

Сюда относятся станки для шлифования прокатных вальцов цилиндрической, конической и профильной конфигурации. Фиксация заготовок на станках этого типа осуществляется при помощи центров оборудования.

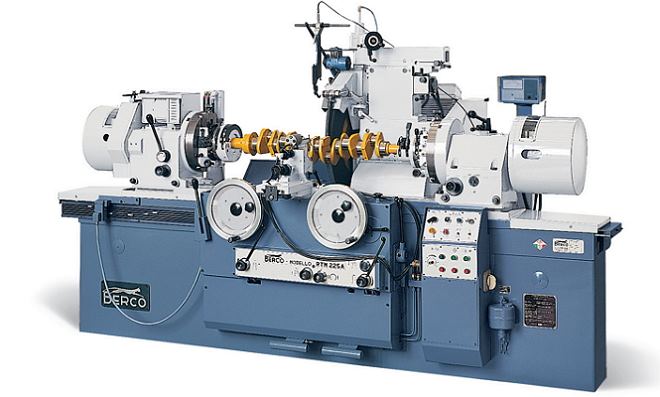

Для шлифования шеек коленчатых валов

На таких станках, работающих по методу врезания, выполняют одновременную или последовательную шлифовку шатунных шеек коленчатых валов.

Станок для шлифования шеек коленчатых валов

Эти устройства позволяют обрабатывать цилиндрические и конические отверстия в широком интервале размеров (диаметром 1–10 см на настольном шлифовальном станке и до 100 см – на производственном).

Обработка на таком оборудовании выполняется торцом или периферией абразивного круга. Шлифовальные станки этого типа могут оснащаться дополнительными устройствами, что дает возможность выполнять на них обработку заготовок из металла сложной конфигурации. В зависимости от расположения шпинделя плоскошлифовальные станки могут быть горизонтальными и вертикальными. В конструкции таких устройств также может быть предусмотрена одна или две колонны.

На этом оборудовании можно одновременно выполнять обработку двух плоских поверхностей, что значительно увеличивает его производительность. Такие шлифовальные станки, на которых обрабатываемые детали фиксируются на специальном подающем устройстве, могут быть вертикального или горизонтального типа.

Двухсторонний плоскошлифовальный станок

Максимальная длина направляющих, которые можно обрабатывать при помощи этих шлифовальных станков, составляет 1000–5000 мм. Направляющими таких типов оснащены станины, рабочие столы, салазки и другие узлы оборудования различного назначения.

Такие шлифовальные станки служат для заточки различного инструмента с максимальным диаметром 100–300 мм (метчики, развертки, зенкеры, фрезы и др.). Технические возможности оборудования этого типа позволяют оснащать его дополнительными приспособлениями для обработки цилиндрических заготовок, а также для внутреннего и торцевого шлифования.

Универсальный заточной станок

Это шлифовальное оборудование применяют для обдирки и зачистки поверхности заготовок методом шлифования. На таких станках используются абразивные круги диаметром 100–800 мм.

Это шлифовальное оборудование применяется для выполнения притирки заготовок с плоскими и цилиндрическими поверхностями. Диаметр абразивных дисков, которые устанавливаются на таких станках, составляет 200–800 мм.

На этом оборудовании выполняют притирку калибровочного и измерительного инструмента, изготовленного из металла. Максимальный диаметр калибров и инструментов, которые можно обрабатывать на станках этого типа, – 50–200 мм.

С помощью такого оборудования выполняют притирку отверстий, максимальный диаметр которых составляет 100–300 мм.

Это станки, предназначенные для выполнения отделочных (притирочных) операций. На таких устройствах обрабатывают различные изделия из металла: коленчатые валы с максимальным диаметром 100–200 мм, шпиндели оборудования, поршни и др.

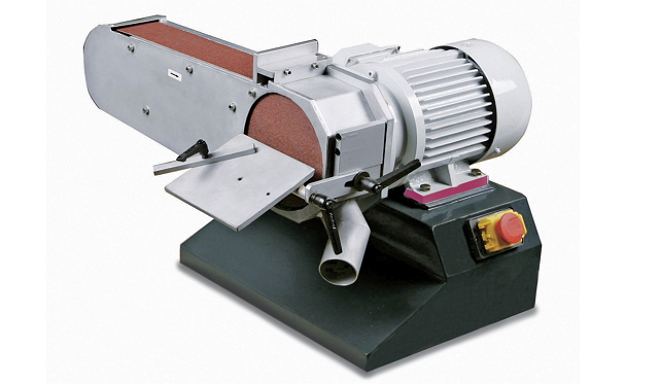

Такие станки служат для выполнения полировки деталей из металла. На этом универсальном оборудовании можно выполнять полировку плоских, цилиндрических, конических, внутренних поверхностей, а также заготовок сложной конфигурации. В качестве рабочего инструмента на этих станках может быть использован бесконечный ремень шириной 100–200 мм или мягкий полировальный круг диаметром 100–200 мм.

Существуют также хонинговальные станки, которые используются для выполнения тонкого шлифования (0,04–0,08 мм на диаметр).

Делаем простейший шлифовальный станок своими руками

Учитывая тот факт, что серийное шлифовальное оборудование стоит недешево, есть смысл задуматься над тем, чтобы изготовить такой станок своими руками. Даже простейший самодельный станок, сделать который совсем несложно, позволит вам с высокой эффективностью и качеством выполнять шлифовку заготовок различной конфигурации.

Несущим элементом самодельного станка для выполнения шлифовальных работ является станина, на которой закрепляются два барабана и электрический двигатель. Для изготовления станины можно использовать толстый стальной лист, из которого вырезается площадка требуемого размера.

С двигателем все намного проще: его можно снять со старой стиральной машины, которая уже отслужила свой срок. Барабаны можно сделать наборными, для этого удобно использовать плиту ДСП, из которой вырезаются диски требуемого диаметра.

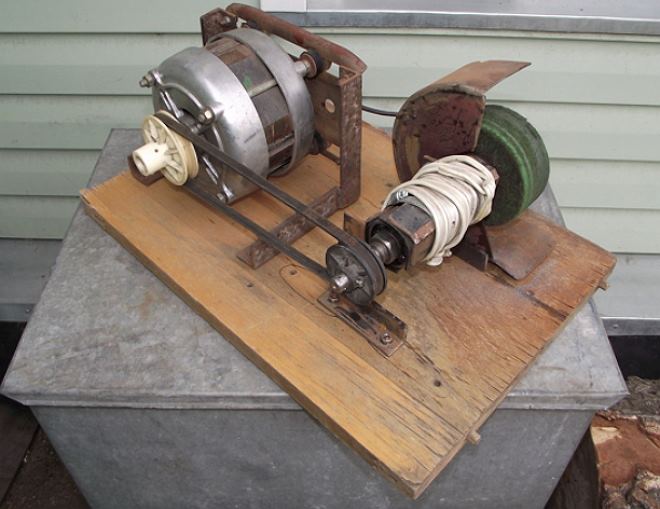

Простой самодельный станок из подручных средств

В качестве примера разберем последовательность действий по изготовлению самодельного шлифовального станка, станина которого имеет размеры 50х18 см. В первую очередь, из стального листа вырезают саму станину, а также рабочий стол, на котором будет закреплен электродвигатель. Размеры такого стола будут составлять примерно 18х16 см.

Важно, чтобы торцы станины и рабочего стола, которые будут соединяться, были обрезаны максимально ровно. Толстый лист металла, из которого вы будете изготавливать станину и рабочий стол, сложно разрезать вручную, поэтому лучше выполнить такую процедуру на фрезерном станке. В станине и рабочем столе необходимо просверлить по три отверстия и надежно соединить их при помощи болтов. Только после этого устанавливается двигатель и надежно соединяется с поверхностью рабочего стола таким образом, чтобы основание двигателя плотно прилегало к поверхности площадки.

Еще один самодельный станок, собранный «на коленке»

Выбирая электродвигатель для своего самодельного шлифовального оборудования, важно обращать внимание на мощность: она должна быть не ниже 2,5 кВт, а частота вращения – около 1500 об/мин. Если использовать привод с более скромными характеристиками, то станок будет обладать невысокой эффективностью. Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана.

Выбирать диаметры барабанов следует в зависимости от того, с какой скоростью будет перемещаться абразивная лента. Так, если скорость движения ленты должна быть приблизительно 20 м/сек, то необходимо изготовить барабаны диаметром 20 см. Для установки натяжного барабана используется неподвижная ось, а ведущий фиксируется непосредственно на валу электродвигателя. Чтобы сделать вращение натяжного барабана более легким, используется подшипниковый узел. Площадку, на которой устанавливается натяжной барабан, лучше всего сделать с некоторым скосом, это обеспечит плавный контакт абразивной ленты с обрабатываемой заготовкой.

Вариант самоделки немного сложнее

Не составит особой сложности изготовить и барабаны для самодельного шлифовального станка. Для этого необходимо нарезать из ДСП квадратные заготовки размером 20 на 20 см, в центре каждой из которых просверливается отверстие. Затем эти заготовки собираются в пакет толщиной 24 см, который протачивается для формирования цилиндрического барабана диаметром 20 см.

Чтобы абразивная лента не проскальзывала на барабанах, на их поверхность можно натянуть широкие резиновые кольца, которые обычно нарезают из камеры велосипеда или мопеда. Ширина абразивной ленты, которую можно изготовить самостоятельно, должна составлять порядка 20 см.

Ленты для ленточно-шлифовальных станков

Как на производстве, так и в домашних условиях часто используются шлифовальные станки, рабочим инструментом в которых является матерчатая лента со слоем абразивного порошка. Основой таких лент является плотная материя (бязь, саржа) или специальная бумага, а абразивный слой на них фиксируется при помощи клеевого состава.

Эффективность использования такой ленты зависит от ряда параметров: плотности нанесения абразивного порошка и состава его зерен. Большей эффективностью отличаются ленты, порошок на которых занимает не более 70% их площади. Объясняется это тем, что обрабатываемый материал не забивается между абразивными зернами такой ленты. В качестве абразивного порошка, наносимого на рабочую поверхность ленты, могут использоваться как природные, так и искусственные материалы, но все они должны обладать высокой твердостью.

Одна из разновидностей ленточно-шлифовального станка

Классифицируются ленты, устанавливаемые на шлифовальный станок, по номеру, обозначающему величину абразивных зерен, выраженную в сотых долях миллиметра. Надежность и эффективность такой ленты зависит также и от типа клея, который используется для фиксации абразивных зерен. На сегодняшний день используется два типа такого клея: мездровый и из синтетической смолы.

Как правило, ленточные шлифовальные станки применяются на деревообрабатывающих предприятиях. Лента на таких станках может также крепиться и на бобины, что позволяет отнести их к категории круглошлифовального оборудования. Но в большинстве случаев эти станки делают универсальными, выполнять на них обработку деревянных деталей можно как при помощи ленты, так и с использованием шлифовальных кругов.

Отправить ответ