Кинематическая схема коробки скоростей токарного станка

Содержание:

Вы здесь

Оглавление

Коробка скоростей токарного станка относится к основным частям привода шпинделя. Она создана для осуществления передачи энергии движения электродвигателя остальным частям механизма. Также ее используют для изменения частоты вращения шпинделя, а соответственно и скорости работы. В зависимости от конструкции станка может быть два типа размещения этого узла. Коробку могут встраивать в корпус бабки шпинделя или же монтировать ее в отдельном корпусном блоке, который все равно должен быть связан со шпинделем.

Если коробка скоростей токарно-винторезного станка является встроенной, то это делает конструкцию существенно более простой, особенно это заметно в плане монтажа. Это сильно упрощает управление устройством. В то же время они создают условия для повышения температуры во время рабочего процесса, а также создают дополнительные вибрации. Таким образом, они находят применение только в моделях нормальной точности, так как для точных станков используется принцип действия с раздельной коробкой.

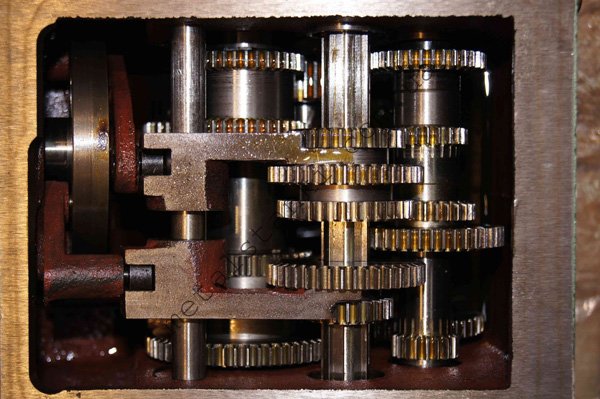

фото:коробка скоростей токарного станка

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами. Используются в станках средних размеров.

- Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами. Такая система обеспечивает широкие пределы частоты вращения шпинделя. Ещё используются в операционных и специальных станках автоматического и полуавтоматического типа, которые заняты в серийном производстве.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения. Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

- Скорости не переключаются. Здесь ремонт коробки скоростей станка может потребовать замену штифта крепления или шпонки, если они сломаны. Также могут быть проблемы с рычагом и вилкой переключения. В некоторых случаях забиваются зубья и тогда их требуется прочищать дополнительно.

- Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

Кинематическая схема токарно-винторезного станка

Машиностроительные заводы широко применяют токарно-винторезные станки .

Общий вид современного токарно-винторезного станка модели 1К62 показан на рис. 264 , а его кинематическая схема — на рис. 265.

Рис. 264. Общий вид токарно-винторезного станка 1К62: Р 1 и Р 4 – рукоятки настройки чисел оборотов шпинделя; Р 2 – рукоятка нормального и увеличенного шага резьбы; Р 3 – рукоятка реверса подачи; Р 16 – рукоятка настройки величины подачи и шага резьбы; Р 17 – рукоятка включения подачи; Р 14 – рукоятка маховичка ручного перемещения каретки; Р 12 – рукоятка включения гайки; Р 7 и Р 15 – рукоятки включения, остановки и реверсирования шпинделя; Р 8 — рукоятка управления ходами каретки и суппорта; К 1 – кнопка выключения реечного зубчатого колеса при нарезании резьбы; Р 5 – рукоятка для поворота и зажима резцовой головки; Р 13 – рукоятка поперечной подачи суппорта; Р 6 – рукоятка подачи верхней части суппорта; Р 9 – рукоятка крепления пиноли задней бабки; Р 10 – рукоятка крепления задней бабки; Р 11 – рукоятка вращения маховичка перемещения пиноли задней бабки; К 2 , K 3 – кнопочная станция пуска и остановки главного привода; В 1 – выключатель насоса охлаждения; В 3 – линейный выключатель; В 3 – выключатель местного освещения.

На данном станке можно выполнить всевозможные токарные работы, в том числе нарезание метрических, дюймовых и модульных резьб, копировальные работы с помощью гидрокопировалыюго суппорта и другие работы.

Техническая характеристика станка

Высота центров над станиной, мм

Расстояние между центрами, мм

710, 1000 и 1400

Количество рабочих скоростей шпинделя

Пределы чисел оборотов шпинделя при рабочем ходе, об/мин

Пределы продольных подач, ммоб

Мощность электродвигателя, квт.

Благодаря значительной мощности и быстроходности, станок позволяет рационально использовать современный режущий инструмент , оснащенный пластинами твердых сплавов, и пригоден для точения с большими подачами — до 4,46 мм/об. Конструкция станка позволяет установить на нем гидрокопировальный суппорт, гидрокопировальный зажимной патрон и механически перемещать заднюю бабку и суппорт. Это позволяет увеличить производительность труда за счет сокращения времени на установку, закрепление заготовки и снятие ее после обработки. Станок управляется выключателями (В 1 — В 3 ), кнопками (K i — К з ) и рукоятками (Р 1 — Р 16 ) ( рис. 264 ). Ниже рассматриваются его основные узлы и механизмы.

На станине I , установленной на двух тумбах, смонтированы передняя бабка II, суппорт III с фартуком IV и резцедержателем V, задняя бабка VII с центром VI, коробка подач VIII, ходовой валик IХ и ходовой винт X. На левом конце станины болтами прикрепляется передняя бабка. По направляющим станины перемещаются суппорт и задняя бабка.

Передняя бабка II служит для закрепления обрабатываемой заготовки с помощью кулачкового патрона или же переднего и заднего центров и сообщения заготовке вращательного движения с необходимой скоростью. Шпиндель станка делается пустотелым и расположен в подшипниках. Вращение заготовки, закрепленной в кулачках патрона или в центрах, передается от индивидуального электродвигателя (n = 1450 об/мин). Через шкив, закрепленный на роторе мотора, ременной передачей движение передается на приводной вал станка, а от него зубчатые колеса механизма скоростей вращают шпиндель и заготовку.

Механизм главного движения ( рис. 265 ) от электродвигателя и зубчатые передачи, размещенные в передней бабке, обеспечивает получение 23 различных оборотов шпинделя в минуту.

Рис. 265. Кинематическая схема токарного станка.

Пуск, остановка и изменения направления вращения шпинделя осуществляются двойной пластинчатой муфтой Ф 1 — Ф 2 , смонтированной на приводном валу I. Включением муфты Ф1 влево от вала I приводится во вращение блок зубчатых колес Z = 56 и Z=51, осуществляющий рабочее движение шпинделя. С этими зубчатыми колесами могут сцепляться колеса Z = 34 и Z = 39 блока Б1, перемещающегося по валу II, и сообщают последнему две скорости вращения. Последовательное соединение зубчатых колес Z = 29, Z = 21 и Z = 38, неподвижно установленных на валу II с колесами Z = 47, Z = 55 и Z = 38 передвижного блока Б2, позволяет передать движение валу III. От вала III зубчатое колесо Z = 65 предает, непосредственно шпинделю шесть различных скоростей вращения через колесо Z = 43 блока Б5.

Шпиндель может получать вращение от вала III еще через подвижные блоки Б3, Б4, установленные на щлицах переборного валика IV, и через зубчатое колесо Z = 27 валика V к колесу Z = 54 блока Б5 шпинделя. Следовательно, шпиндель VI получает 30 разных скоростей при прямом вращении. В действительности же шпиндель VI имеет всего 23 различных скорости вращения вследствие повторяемости передаточных отношений зубчатых колес механизма скоростей (от III вала к IV — 45/45 и от IV к V валу — 45/45)

Число оборотов шпинделя в минуту определяется по формуле

где n ш — число оборотов шпинделя в мин; n д — число оборотов электродвигателя в мин; d 1 — диаметр ведущего шкива в мм; d 2 — диаметр ведомого шкива в мм; η— коэффициент проскальзывания ремня; i м ּ с к —общее передаточное отношение зубчатых колес механизма скоростей.

Например, минимальное число оборотов шпинделя будет n min =

Изменяя передаточное отношение i мּск передвижением блоков Б 2 , Б 3 , Б 4 , Б 5 , можно получить все числа оборотов шпинделя, которые расположены по геометрическому ряду со знаменателем φ = 1,26.

Включением муфты Ф2 вправо осуществляется обратное вращение шпинделя. Через зубчатые колеса Z = 50; Z = 24; Z = 36; Z = 38 вращение от вала I передается валу II и далее к шпинделю через блоки зубчатых колес Б 2 , Б 3 , Б 4 , Б 5 При обратном вращении шпиндель имеет 12 различных чисел оборотов. Быстрая остановка шпинделя после его выключения осуществляется ленточным тормозом Т.

Механизм главного движения имеет звено увеличения шага резьбы с передаточными числами , уменьшающими число оборотов шпинделя в 8 раз, и Формула ., уменьшающими в 32 раза. Звено увеличения шага резьбы используют для нарезания метрических, модульных многозаходных и других резьб. Звено увеличения шага резьбы используют при включении колеса Z = 45 вала III с колесом Z = 45 блока Б6 на валу VII.

Нарезание правой и левой резьбы на данном станке возможно за счет реверсивной передачи (35/28 ּ 28/35) выполняемой перемещением блока Б7 на валу VIII вправо. Включение блока Б7 с зубчатыми колесами Z = 42 и Z = 28 вала VII позволяет увеличить передаточное отношение механизма подач в два раза, т. е.

Коробка подач (рис. 265) станка служит для монтажа в ней механизма подач, передающего движение ходовому валу и ходовому винту. Движение подачи суппорта осуществляется или непосредственно от шпинделя через зубчатые колеса Z = 60 и Z = 60, или же через звено увеличения шага. При работе с ходовым валиком IX ( рис. 264 ) или при нарезании метрической и дюймовой резьбы с помощью ходового винта XV ( рис. 265 ) движение от вала VIII ( рис. 265 ) передается валу IX коробки подач через сменные зубчатые колеса Z = 42, Z = 95, Z = 50, а для нарезания модульных и питчевых резьб устанавливаются сменные зубчатые колеса Z = 64, Z = 95, Z = 97.

От вала IX ( рис. 265 ) движение ходовому валу XVI или ходовому винту ХV можно передать тремя вариантами:

1. При нарезании точных резьб механизм подачи отключается и движения от вала IX при включении муфт М 1 , М 2 , М 4 передаются через валы XI, XIV ходовому винту XV. Этой непосредственной передачей движения от вала IX к ходовому винту XV «на прямую» исключают возможные неточности передач зубчатых колес механизма подач, что необходимо при нарезании резьб повышенной точности.

2. Муфтой M1 включают вал IX с валом XI и от последнего через одно из зубчатых колес шестеренчатого конуса и зубчатые колеса Z = 36, Z = 25, Z = 28 накидной обоймы вращение передают валу X. От вала X включением муфты М3 вращают вал XII, а от него переключением двойных блоков зубчаток Б11 и Б12 сообщают валу XIV 7 ּ 4 = 28 различных чисел оборотов. От вала XIV движение на ходовой вал XVI передается двумя блоками зубчатых колес 28 — 28; 56 — 56 и муфтой обгона М0. На ходовой винт XV движения от вала XIV передается включением муфты М4.

3. Вращение от вала IX передают валу X зубчатыми колесами Z = 35, Z = 37, Z = 35 и далее зубчатыми колесами Z = 28, Z = 25, Z = 36 накидной обоймы на любое из семи колес шестеренчатого конуса, неподвижно соединенного с валом XI. От вала XI зубчатыми колесами Z = 35, Z = 28, Z = 28, Z = 35 валу XII, а от него валу XIV сообщают 28 различных чисел оборотов, как и в предыдущем варианте, включением двойных блоков Б 11 и Б 12 . От вала XIV движение передают на ходовой вал XVI, а на ходовой винт XV — включением блока зубчаток 513 с зубчатыми колесами 56.

Для нарезания торцовой резьбы (архимедовой спирали) блок зубчаток Б13 передвигают по валу XIV влево и соединяют колесо Z = 28 с колесом Z = 56, установленным на ходовом валу XVI.

Суппорт (рис. 266) с фартуком и резцедержателем служит для установки и закрепления резца в рабочем положении и сообщения ему продольной или поперечной подач.

Рис. 266. Суппорт токарного станка.

Нижняя часть 16 суппорта (продольные салазки) перемещается по направляющим станины. В продольных салазках вмонтирован винт 2 поперечной подачи, который вращается вручную маховичком 15 или зубчатым колесом 17, соединенным шпонкой с винтом 2 неподвижно. При вращении винта 2 с помощью гайки 3 перемещаются поперечные салазки 1, осуществляя их поперечную подачу по направляющим продольных салазок. Поворотный круг 14 при помощи двух болтов 13 прикреплен к верхней части поперечных салазок 1. Головки болтов 13 свободно перемещаются по Т-образному пазу 4 и позволяют повернуть поворотный круг 14 вправо или влево от нулевой линии основания салазок на угол до 90º. Отсчет углов на внешней части поворотного круга производится после его установки и закрепления гайками 5. Круг 14 имеет направляющие 12 для верхней каретки суппорта 6, который перемещается винтом 11 вручную. Поворотный резцедержатель 9 представляет четырехгранник, в котором можно одновременно закрепить четыре резца. Резцедержатель установлен на оси 7 и закрепляется в рабочем положении рукояткой 8.

Механизм фартука (рис. 265) преобразует вращательное движение ходового вала XVI или ходового винта XV в поступательное движение суппорта. От ходового вала XVI (рис. 265) вращение передается валу XVIII через зубчатые колеса Z = 27, Z = 20, Z = 28, предохранительную муфту Мn (от перегрузки) и червячную пару с передаточным отношением i = 4/20. В механизме фартука имеются еще четыре мелкозубые муфты М 5 , М 6 , M 7 , М 8 , позволяющие осуществлять прямую и обратную подачи в продольном и поперечном направлениях.

Чтобы получить прямую продольную подачу, включают муфту М6 и движение в этом случае от вала XVIII через зубчатые колеса Z = 40, Z = 37, Z = 14, Z = 66 передается реечному зубчатому колесу Z = 10. Для продольной подачи в обратном направлении включают муфту М7 и вращение реечному колесу от вала XVIII сообщается через колеса 40 — 37 — 14 — 66 (Здесь и дальше в тексте цифры 40, 45, 37 и т. д. обозначают число зубцов колес). Поперечная подача осуществляется при включении муфты М6. При этом винт поперечной подачи вращается от вала XVIII через зубчатые колеса 40 — 37 — 40 — 61 — 20. Обратное направление поперечной подачи получают включением муфты М5 с помощью зубчатых колес 40 — 37 — 45 — 61 — 20. Во избежание одновременного включения ходового винта и ходового валика или продольной и поперечной подач, в механизме фартука имеется блокирующий механизм (на кинематической схеме не показан). Суппорт может иметь ускоренное движение от отдельного электродвигателя (N = 1 квт, n = 1410 об/мин) через ременную передачу ходовой вал и далее по ранее рассмотренным направлениям. Муфта обгона М0 в коробке подач позволяет суппорту иметь ускоренное движение без выключения рабочей подачи.

Задняя бабка ( рис. 267 ) служит для поддержания центром обрабатываемой заготовки. При обработке отверстий ею пользуются для закрепления сверл, зенкеров, разверток и пр. Корпус 4 задней бабки устанавливается на плите (основании) 2, а плита — на направляющих станины 1. Для обтачивания конусов корпус задней бабки сдвигают винтом 12 относительно плиты 2 в поперечном направлении по направляющей 3.

Рис. 267. Задняя бабка токарного станка.

Вращая винт 9 маховичком 11, перемещают гайку 10 и закрепленную с ней пиноль вдоль оси. Штифт 6 входит в продольной паз пиноли и тем самым препятствует ее провертыванию в корпусе бабки. Рукояткой 7 повертывают винт 5, который стягивает надрезанную часть корпуса задней бабки и закрепляет пиноль 8 неподвижно в корпусе.

Для кинематических расчетов коробок скоростей в станкостроении применяются два метода: аналитический и графоаналитический. Оба метода позволяют находить величины передаточных отношений передач, входящих в коробку скоростей. Однако, как правило, используют только графоаналитический метод. Достоинством его является то, что он позволяет более быстро находить возможные варианты решения, дает большую наглядность (что облегчает сравнение вариантов).

При графоаналитическом методе последовательно строят структурную сетку и график (картину) частоты вращения.

Структурная сетка дает ясное представление о структуре привода станка. По структурной сетке легко прослеживаются связи между передаточными отношениями групповых передач (групповой передачей называется совокупность передач между двумя последовательными валами коробки скоростей); однако сетка не дает конкретных значений этих величин. Она наглядно характеризует ряд структур приводов в общей форме. Структурная сетка содержит следующие данные о приводе: число групп передач, число передач в каждой группе, относительный порядок конструктивного расположения групп вдоль цепи передач, порядок кинематического включения групп (т.е. их характеристики и связь между передаточными отношениями), диапазон регулирования групповых передач и всего привода, число ступеней скорости вращения ведущего и ведомого валов групповой передачи.

График (картина) частоты вращения позволяет определить конкретные величины передаточных отношений всех передач привода и частоты вращения всех его валов. Он строится в соответствии с кинематической схемой привода.

При разработке кинематической схемы коробки скоростей станка с вращательным главным движением должны быть известны число ступеней частоты вращения шпинделя z, знаменатель геометрического ряда ф, частоты вращения шпинделя от п до nz и частота вращения электродвигателя пэд.

|

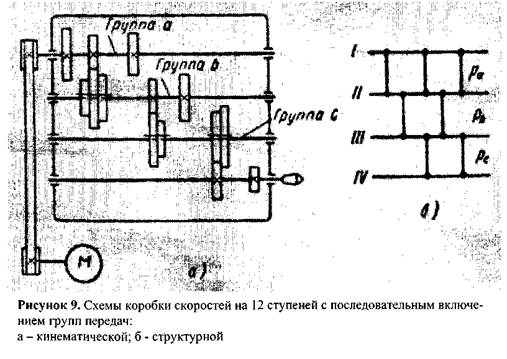

Число ступеней частоты вращения шпинделя z при настройке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению числа передач в каждой группе, т.е. z=papbPc—Pk-Например, для привода, показанного на рисунке 9, z= рарьрс=3-2-2=12.

При заданном (или выбранном) числе ступеней ряда частоты враще-

ния шпинделя z число групп передач, число передач в каждой группе и порядок расположения групп можно выбирать различными. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей.

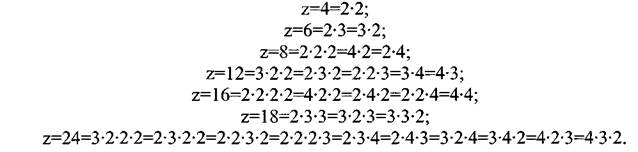

Для наиболее часто применяемых значений z могут быть использованы следующие конструктивные варианты:

|

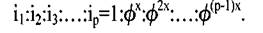

В станках с изменением частоты вращения шпинделя по геометрическому ряду передаточные отношения передач в группах образуют геометрический ряд с знаменателем ф х , где х — целое число, которое называется характеристикой группы. Характеристика группы равна числу ступеней скорости совокупности групповых передач, кинематически предшествующих данной группе. Общее уравнение настройки групповых передач имеет следующий вид:

Для последовательного  получения всех частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т.д. Если в коробке скоростей, показанной на рисунке 9, использовать с этой целью передачи группы а, затем группы сив последнюю очередь группы Ь, то соответственно этому порядку переключений группа а будет основной, группа с — первой переборной, группа b -второй переборной. Коробка скоростей может иметь и большее число переборных групп. Для основной группы передач характеристика хо=1; для первой переборной группы xi=pi; для второй переборной группы x2-pip2 и т.д., где piH p2 — соответственно числа передач основной и первой переборной групп.

получения всех частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т.д. Если в коробке скоростей, показанной на рисунке 9, использовать с этой целью передачи группы а, затем группы сив последнюю очередь группы Ь, то соответственно этому порядку переключений группа а будет основной, группа с — первой переборной, группа b -второй переборной. Коробка скоростей может иметь и большее число переборных групп. Для основной группы передач характеристика хо=1; для первой переборной группы xi=pi; для второй переборной группы x2-pip2 и т.д., где piH p2 — соответственно числа передач основной и первой переборной групп.

Для конструктивного варианта привода, показанного на рисунке 9, и принятого порядка переключений скоростей можно записать структурную формулу 7=3(1)2(6)2(3). В формуле цифрами в скобках обозначены характеристики групп. Основной и различными поп номеру переборными группами может быть любая другая группа передач в приводе, поэтому наряду с конструктивными вариантами привода возможны также различные его кинематические варианты.

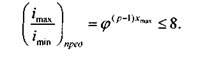

Во избежание чрезмерно больших диаметров зубчатых колес в коробках скоростей, а также в целях нормальной их работы практикой установлены следующие предельные передаточные отношения между валами при прямозубом зацеплении:

Во избежание чрезмерно больших диаметров зубчатых колес в коробках скоростей, а также в целях нормальной их работы практикой установлены следующие предельные передаточные отношения между валами при прямозубом зацеплении:

| Отношение -^- имеет наибольшую величину для последней переборной |

отсюда наибольший диапазон регулирования групповой передачи будет

| группы привода. Следовательно, для коробок скоростей |

где xmax — наибольший показатель для последней переборной группы; р — число передач в этой группе.

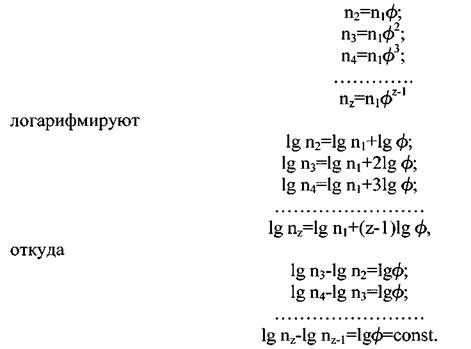

Для графического изображения частот вращения шпинделя станка обычно используют логарифмическую шкалу чисел. С этой целью геометрический ряд частот вращения

Таким образом, если откладывать на прямой линии последовательные значения логарифмов частот вращения пь п2, п3, . nz, то интервалы между ними будут постоянны и равны lg ф.

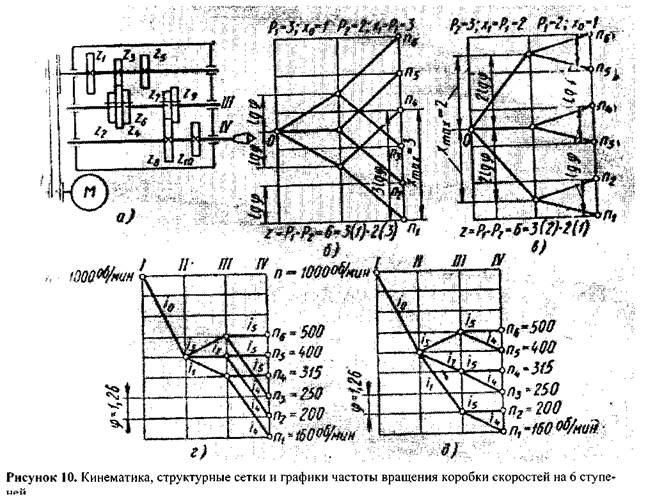

Рассмотрим построение структурной сетки и графика частоты вращения для коробки скоростей, кинематическая схема которой показана на рисунке 10, а.

Рассмотрим построение структурной сетки и графика частоты вращения для коробки скоростей, кинематическая схема которой показана на рисунке 10, а.

Для принятого конструктивного варианта привода возможны два варианта структурной формулы: z=6=3(l)-2(3) и z=6=3(2)-2(l). В первом случае основной группой будет первая в конструктивном отношении группа передач, а первой переборной — вторая группа передач; для второго случая — наоборот.

На рисунке 10, б, в показаны структурные сетки для приведенных формул структуры привода. Они построены следующим образом. На равном расстоянии друг от друга проводят вертикальные линии, число которых должно быть на единицу больше, чем число групповых передач. Также проводят ряд горизонтальных параллельных прямых с интервалом, равным lg ф (число горизонтальных прямых равно числу ступеней z частоты вращения шпинделя). На середине первой слева вертикальной линии наносят точку О, из которой симметрично в соответствии с числом передач в группах по заданной структурной формуле проводят лучи, соединяющие точки на вертикальных линиях. Расстояния между соседними лучами должны быть равны X; lg ф, где X; — характеристика соответствующей группы.

Оптимальный вариант структурной сетки выбирают следующих выражений. Выше отмечалось, что независимо от порядка переключений групповых передач диапазон регулирования последней переборной группы является наибольшим. Поэтому следует определить диапазоны регулирования последних переборных групп для всех вариантов структурных сеток (при выбранном значении ф) и исключить из дальнейшего рассмотрения варианты, не удовлетворяющие условию

Для варианта, показанного на рисунке 10, б, хтах=3, а для варианта, показанного на рисунке 10, в, хтах=2. Вариант б подходит для всех значений ф, так как 2 (2 " 1)3 =8; вариант в удовлетворяет всем значениям ф за исключением ф=1,78 и ф=2 поскольку 1,78 (3 " 1>2 >8 и 2 (3 ‘ 1> ‘ 2 >8.

На рисунке 10, г, д показаны построенные для обоих вариантов структурных сеток графики частоты вращения при 0=1,26, ni=160 об/мин, п6=500 об/мин и п=1000 об/мин.

Графики частоты вращения строят в следующей последовательности: на равном расстоянии друг от друга проводят вертикальные линии, число которых равно числу валов коробки; на равном расстоянии друг от друга с интервалами lg ф проводят горизонтальные линии, которым присваивают (снизу вверх) порядковые частоты вращения, начиная с п. Луч, проведенный между вертикальными линиями, обозначает передачу между двумя валами с передаточным отношением 1=ф т , где т — число интервалов lg ф, перекрытых лучом. При горизонтальном положении луча 1=1, при луче, направленном вверх, i>l, а вниз i =1 /8. Гитары бывают двухпарные и трехпарные. В основном в станках встречаются двухпарные гитары, лишь в редких случаях, когда необходимы особенно малые передаточные отношения, используют трехпарную гитару. Каждую гитару снабжают определенным комплектом сменных зубчатых колес. Например, для токарно-винторезных станков рекомендуется комплект сменных зубчатых колес из z=20, 24, 25, 28, 30, 32, 36, 40, 44, 45, 48, 50, 55, 60, 65, 68, 70, 71, 75, 76, 80, 85, 90, 95, 100, 110, ИЗ, 120, 127.

На рисунке 20, г показана схема двухпарной гитары. Расстояние А между ведущим валом 1 (колеса а) и ведомым 2 (колеса d) является неизменным. На ведомом валу свободно посажен приклон гитары 3. В приклоне имеются радиальный и дуговой пазы. В радиальном пазу крепят ось 4 колес b и с. Перемещая ось вдоль паза, можно менять расстояние В между колесами сие. Вследствие наличия дугового паза в приклоне имеется возможность изменять расстояние С между колесами а и Ь, поворачивая приклон на валу 2. В требуемом положении приклон закрепляют болтом 5.

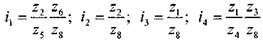

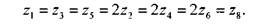

Механизм Меандра(рисунок 11, д) состоит из трехпарных зубчатых колес. Колеса z и z2 жестко закреплены на ведущем валу, a z3, z4, z5 и z6 свободно вращаются на промежуточном валу. Зубчатое колесо z7 является накидным и всегда находится в зацеплении с передвижным колесом z8. переключение производится рычагом 1. показанный механизм дает 4 передаточных отношения:

Подобные механизмы могут быть и с большим количеством передаточных отношений. Числа зубьев колес механизма подбирают так, чтобы

Дата добавления: 2015-09-07 ; просмотров: 4793 . Нарушение авторских прав

Отправить ответ