Чем отличается отжиг от нормализации

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Отпуск» используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отжиг — термическая обработка, при которой сталь нагревается выше  (или только выше

(или только выше  — неполный отжиг) с последующим медленным охлаждением. Нагрев выше

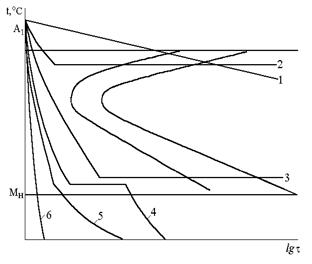

— неполный отжиг) с последующим медленным охлаждением. Нагрев выше  обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге (рис. 245). И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге (рис. 245). И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых либо устранить некоторые дефекты предыдущих операций горячей обработки (литья, ковки и т. д.), либо подготовить структуру к последующим технологическим операциям (например, обработке резанием, закалке). Однако довольно часто отжиг, и особенно нормализация, являются и окончательной термической обработкой. Это бывает тогда, когда после отжига или нормализации получаются удовлетворительные с точки зрения эксплуатации детали свойства и не требуется их дальнейшее улучшение с помощью закалки и отпуска.

Основные цели отжига: перекристаллизация стали и устранение внутренних напряжений или исправление структуры.

Обе эти задачи выполняются обычным полным отжигом (рис. 246), заключающимся в нагреве стали выше верхней критической точки с последующим медленным охлаждением. Феррито-перлитная структура переходит при нагреве в аустенитную, а затем при охлаждении аустенит превращается обратно в феррит и перлит, т. е. происходит полная перекристаллизация.

Структура, состоящая из крупных зерен перлита и феррита, какая часто бывает после литья или ковки, после такого отжига превращается в структуру из мелких зерен феррита и перлита (рис. 247, а, б).

Рис. 245. Кривые охлаждения для отжига, нормализации и одинарной термической обработки. наложенные на диаграмму изотермического распада аустенита

Рис. 246. Температура нагрева для различных видов отжига

Если нет необходимости изменить расположение ферритной составляющей, если исходная структура не очень крупнозерниста, и не имеет характера видманштеттовой структуры, то достаточно провести более низкий нагрев — выше  но ниже

но ниже  При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Это будет так называемый неполный отжиг (рис. 246). Неполный отжиг — более экономичная операция, чем полный, так как нагрев в этом случае осуществляется до более низких температур.

При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Это будет так называемый неполный отжиг (рис. 246). Неполный отжиг — более экономичная операция, чем полный, так как нагрев в этом случае осуществляется до более низких температур.

Если исходная структура хорошая и нет необходимости в перекристаллизации, а требуется только снизить внутренние напряжения, то нагрев под отжиг ограничивают еще более низкими температурами, ниже критической точки. Это будет низкий отжиг (рис. 246). Очевидно, что эта операция относится к первой группе видов термической обработки (отжиг I рода, тогда как полный и неполный отжиг относится во второй группе (отжиг II рода, или фазовая перекристаллизация). Если исходное состояние имеет структуры

закалки (бейнит, мартенсит), то такую операцию правильнее называют высоким (смягчающим) отпуском.

Литая сталь обычно характеризуется неоднородностью состава, дендритной и зональной ликвацией. Нагрев до высоких температур и выдержка при них приводят к устранению или смягчению дендритной неоднородности. Такая операция называется гомогенизацией, или диффузионным отжигом. В результате высокого нагрева (обычно до 1000-1100 °С) и длительной выдержки наблюдается сильный рост зерна, и поэтому после такой обработки структура получается крупнозернистой и требуется дополнительная операция термической обработки для исправления структуры (обычный отжиг).

Рис. 247. Структура стали 50, X 100: а — крупнозернистая; б — «видманштетт»; в — после отжига, исправляющего структуру

Если диффузионный отжиг был применен к слиткам, которые будут подвергаться пластической деформации (прокатке, ковке), то необходимость в последующем отжиге отпадает, так как крупнозернистая структура исправится пластической деформацией.

Неполный отжиг заэвтектоидных сталей называют также сфероидизацией, так как это — основной способ получения зернистого перлита. Выше было отмечено, что для получения зернистого перлита нагрев должен не на много превосходить критическую точку  в противном случае получается пластинчатый перлит. Структурой зернистого перлита должны обладать инструментальные стали, так как это обеспечивает хорошую обрабатываемость режущим инструментом и малую склонность к перегреву при закалке.

в противном случае получается пластинчатый перлит. Структурой зернистого перлита должны обладать инструментальные стали, так как это обеспечивает хорошую обрабатываемость режущим инструментом и малую склонность к перегреву при закалке.

При отжиге скорость охлаждения должна быть такова, чтобы успели произойти превращения аустенита при малой степени переохлаждения. Практически скорость охлаждения не должна быть больше  что достигается охлаждением в печи. В

что достигается охлаждением в печи. В

заводской практике с целью экономии времени чаще проводят так на зываемый изотермический отжиг. Для этого сталь, нагретая выше верхней (или только нижней) критической точки, охлаждается быстро (точнее с любой скоростью) до температуры, лежащей на 50-100 °С ниже равновесной точки  и при этой температуре выдерживается столько, сколько необходимо для полного распада аустенита (рис. 248). Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

и при этой температуре выдерживается столько, сколько необходимо для полного распада аустенита (рис. 248). Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

Рис. 248. Кривые маотериического обычного отжига

Нормализация, естественно, — более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки при температуре нормализации, охлаждение осуществляется на воздухе, вне печи.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует и рекомендуется эти стали подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей (0,3-0,5 % С) различие в свойствах нормализованной и отожженной стали более значительно; в этом случае нормализация не может заменить отжига. Но для этих сталей нормализацией часто заменяют более дорогую операцию улучшения, состоящую в двойной обработке: закалка  отпуск при высокой температуре. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость. Для неответственных деталей нормализация дает достаточно удовлетворительные механические свойства; для ответственных деталей следует все же применять улучшение.

отпуск при высокой температуре. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость. Для неответственных деталей нормализация дает достаточно удовлетворительные механические свойства; для ответственных деталей следует все же применять улучшение.

При нормализации охлаждение проводят на спокойном воздухе. Если после нагрева до аустенитной области следует охлаждение в струе воздуха, создающего такую повышенную скорость охлаждения, чтобы превращение произошло все же в районе изгиба С — кривой (см. рис. 245), то такая обработка носит название одинарной термической обработки (термин, предложенный Н. А. Минкевичем). Ее применяют, если нужно избежать закалки и получить твердость, несколько более высокую, чем при нормализации.

Основными видами термической обработки стали являются отжиг, нормализация, закалка и отпуск.

Отжиг I рода проводят для уменьшения химической или физической неоднородности, созданной предшествующими обработками. Существует несколько видов отжигов I рода.

Диффузионный отжиг (гомогенизацию) применяют с целью уменьшения дендритной или внутрикристаллитной ликвации, которая может приводить к хрупкому разрушению стали, обрабатываемой давлением. Нагрев при диффузионном отжиге должен составлять 1100…1200 °С.

Общая продолжительность диффузионного отжига, состоящего из нагрева, выдержки и медленного охлаждения составляет 50…100 ч и более.

Рекристаллизационный отжиг применяют для устранения наклепа и повышения пластичности перед холодной обработкой давлением. Температура рекристаллизационного отжига стали зависит от ее состава и чаще всего находится в пределах 650…760 °С. Продолжительность отжига может составлять от 0,5 до 12 ч.

Отжиг для снятия остаточных напряжений применяют для отливок, сварных изделий, деталей после обработки резанием и других обработок, в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации возникли остаточные напряжения. Остаточные напряжения могут вызвать изменение размеров и коробление изделий в процессе его обработки, эксплуатации или хранения. Отжиг стальных изделий для снятия остаточных напряжений проводят при 160…700 °С в течение 2…3 ч с последующим медленным охлаждением. Остаточные напряжения снимаются при других видах отжига, а также при отпуске.

Отжиг II рода (фазовая перекристаллизация) заключается в нагреве стали до температур выше точек АС3 или АС1, выдержке и последующем медленном охлаждении, в результате которого протекающие фазовые превращения приближают сталь к практически равновесному структурному состоянию и измельчают зерно. Этот вид отжига в большинстве случаев является подготовительной термической обработкой.

Различают следующие виды отжига II рода: полный, изотермический, неполный и сфероидизирующий.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50 °С выше температуры, соответствующей точке А3, выдержке при этой температуре в течение 0,5…1,0 ч для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении. В результате такого отжига получается мелкозернистая структура, обеспечивается высокая вязкость и пластичность.

При изотермическом отжигесталь, обычно легированную, нагревают до точки А3 + (50…70 °С) и сравнительно быстро охлаждают (обычно переносом в другую печь) до температуры, лежащей ниже точки А1 на 100…150 °С, в зависимости от характера кривой изотермического распада аустенита (рисунок 2.11).

Рисунок 2.11. Сопоставление способов охлаждения при фазовой перекристаллизации и закалке стали: 1 – полный и неполный отжиг; 2 – изотермический отжиг; 3 – изотермическая закалка; 4 – ступенчатая закалка, 5 – закалка в двух средах; 6 – непрерывная закалка

При этой температуре назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе. Преимущество изотермического отжига по сравнению с полным состоит в уменьшении длительности процесса, особенно для легированных сталей.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки АС1). При неполном отжиге доэвтектоидной стали происходит частичная перекристаллизация стали, а именно лишь переход перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит, поэтому значительная его часть не подвергается перекристаллизации.

Для доэвтектоидной стали неполный отжиг применяется лишь тогда, когда требуется только снижение твердости.

Заэвтектоидные стали подвергают только неполному отжигу.

В этих сталях нагрев несколько выше точки АС1 (обычно на 10…30 °С) вызывает практически полную перекристаллизацию металлической матрицы.

Сфероидизирующему отжигу подвергают инструментальную углеродистую (эвтектоидную и заэвтектоидную) сталь, содержащую от 0,8 до 2 % С перед обработкой резанием. Для этого ее нагревают несколько выше АС1 (750…770 °С) и медленно охлаждают или изотермически выдерживают при субкритической температуре 650…680 °С.

В результате такой обработки частицы цементита, не растворившегося при нагреве, и микрообъемы с повышенной концентрацией углерода в аустените из-за недостаточно полной ее гомогенизации служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении ниже точки А1 и принимающего в этом случае зернистую форму. Если избыточный цементит находился в виде сетки, что является дефектом, то перед этим отжигом предварительно нужно провести нормализацию с нагревом выше Аcm для растворения сетки из вторичного цементита с последующим охлаждением на воздухе для предупреждения выделения этого цементита по границам аустенита.

Сталь с зернистым перлитом имеет более низкие значения твердости, временного сопротивления и, соответственно, более высокие относительные удлинения и сужения, хорошо обрабатывается резанием.

Кроме того, такая структура при последующей закалке стали обеспечивает мелкое зерно, расширяет интервал закалочных температур и уменьшает склонность к образованию трещин.

Нормализация отличается от полного отжига в основном условиями охлаждения. После нагрева на 50…70 °С выше температуры АС3 или Асm сталь охлаждают на спокойном воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке.

Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска.

Контрольные вопросы:

1. До какой температуры нагревают доэвтектоидные стали при нормализации?

2. Что такое «отжиг»?

3. Что такое «нормализация»?

4. При какой температуре производят полный отжиг углеродистой стали 45?

5. Когда следует производить отжиг первого рода?

6. Когда следует производить отжиг второго рода?

7. Когда следует производить изотермический отжиг?

8. Когда производится нормализация стали?

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Сдача сессии и защита диплома — страшная бессонница, которая потом кажется страшным сном. 8622 —  | 7077 —

| 7077 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

>

Отправить ответ