Что определяет производительность станка

Уровень эффективности и прогрессивности оборудования зависит от его производительности, которая характеризуется количеством продукции, или объемом работ, производимых единицей оборудования в соответствующий промежуток времени.

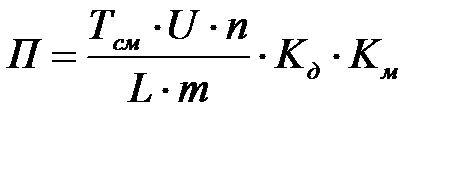

Годовая производительность оборудования Пг, м 3 , определяется по формуле:

,

,

где Пч – часовая производительность единицы оборудования, м 3 /час;

Тн – номинальный фонд рабочего времени, Тн = 2005 час.

Часовая производительность единицы оборудования Пч, м 3 /час, рассчитывается по формуле:

,

,

U – средняя скорость подачи, U=16 м/мин;

qcp– средний объем заготовки, qcp =1,35·10 -2 м 3 ;

L – длина заготовки, L = 3,0 м;

m – количество проходов заготовки в станке, m = 1шт.;

Км – коэффициент машинного времени , Ки= 0,89;

Кр– коэффициент использования рабочего дня, Кр = 0,96.

Часовая производительность единицы оборудования:

Пч=60·16·0,96·0,89·1,35·10 -2 /3,0·1=3,69 м 3 /час;

Годовая производительность оборудования:

Сменная производительность десятипильного прирезного станка ЦМР-2 вычисляется по следующей формуле:

Тсм – продолжительность смены, Т=480 мин;

U – скорость подачи, U=16 м/мин;

n – число одновременно обрабатываемых заготовок, n=1 шт.;

L – длина заготовок, L=3,0 м;

m – число проходов заготовок через станок, m=1 шт;

Км – коэффициент машинного времени, Км=0,89;

Кд – коэффициент рабочего времени, Кд=0,96;

П= 480·16·1·0,89·0,96/3,0·1=2187,26 м 3

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше. 8811 —  | 7170 —

| 7170 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Производительность станка (машины) — важнейший технико-экономический показатель, характеризующий технический уровень оборудования и предопределяющий производственную мощность предприятия. Под производительностью станка понимают количество продукции (в натуральных либо условных единицах), произведенное данным станком в единицу времени. Производительность оборудования определяется его конструктивными особенностями, видом используемого инструмента, свойствами обрабатываемого материала, режимами обработки, принципиальными технологическими схемами обработки, уровнем автоматизации оборудования и многими другими факторами.

Различают три вида производительности: технологическую, цикловую и фактическую (эксплуатационную).

Технологическая производительность станка (иногда ее называют расчетной или теоретической) — производительность, вычисленная без учета потерь времени на вспомогательные операции, холостые ходы, простои оборудования И т. д.

Технологическая производительность штрипсовых распиловочных станков Птш м2/ч, вычисляется по формуле

где lmax — максимальная длина распиливаемого блока (ставки), м; vп —оптимальная скорость рабочей подачи, м/с; nmax — максимальное количество штрипсовых пил, устанавливаемых на станке, шт.

Технологическую производительность дисковых распиловочных станков Птд м2/ч, определяют подформуле:

где hmax — максимально допустимая глубина резания, м; vп — оптимальная скорость рабочей подачи при глубине резания hmax, м/с; nmax — максимальное количество дисковых пил, устанавливаемых на станке, шт.

Очевидно, что технологическая производительность распиловочного станка при распиловке разных видов камня будет также различной, поэтому для удобства сопоставления технического уровня различных типов оборудования часто пользуются понятием эталонного материала, в качестве которого обычно принимают хорошо изученный и широко распространенный камень, например коелгинcкий мрамор, янцевский гранит.

Технологическая производительность — идеализированный показатель, которого нельзя достичь на практике из-за неизбежных потерь рабочего времени. Тем не менее знание этого показателя важно для оценки технической возможности станка, а также для выявления резервов дальнейшего роста его фактической производительности.

Цикловая производительность станка (иногда ее называют конструктивной) — производительность, определяемая по продолжительности рабочего цикла без учета потерь времени на внецикловые операции. Таким образом, при расчете цикловой производительности учитывают только те потерн времени на вспомогательные операции, которые входят в рабочий цикл.

Цикловую производительность распиловочного станка Пц, м2/ч, находят по формуле

где tp — время, затрачиваемое непосредственно на распиловку (запиливание, собственно распиловка, допиливание), мин; tвсп — время, затрачиваемое на вспомогательные операции рабочего цикла, мин.

К вспомогательным операциям относятся; при обслуживании штрипсовых станков — подготовка станка к работе, запуск станка, проверка натяжения пил. подрезка пил (для станков с неармированными пилами), расклинивание ставки, остановка станка, уборка рабочего и околостаночного пространства (некоторые операции, например комплектация ставки, разборка станки, не включаются в рабочий цикл, так как выполняются одновременно с основными операциями процесса распиловки); при обслуживании дисковых ортогональных станков — подготовкa станка к работе, планировка верхней грани блока, остановка станка, уборка рабочего и околостаночного пространства.

Для определения Q пользуются выражением:

где Hmax и lmax — соответственно максимальные высота b длина распиливаемых блоков (заготовок), м; n — максимальное количество пил, устанавливаемых на станке, шт.

Анализ формул показывает, что на цикловую производительность станка существенное влияние оказывает длительность рабочего цикла Тц. В структуре рабочего цикла на долю вспомогательных операций приходится в среднем от 10 до 30 % (в том числе при обслуживании штрипсовых станков с неармированными пилами — 12,3%, алмазно-штрипсовых — 25,6%, дисковых ортогональных по граниту — 21,4%). Это свидетельствует о наличии существенного резерва для роста производительности распилочных станков, так как сокращая длительность вспомогательных операций можно уменьшить общее время рабочего цикла и тем самым в обратной пропорции увеличить цикловую производительность.

Отношение цикловой производительности станка к его технологической производительности называют коэффициентом производительности nп:nu = Пц/Пт.

Коэффициент nп характеризует степень непрерывности процесса и использования станка по времени.

Фактическая (эксплуатационная) производительность станка — производительность, определяемая количеством продукции, произведенной в единицу времени, с учетом всех потерь времени и сырья. Фактическая производительность распиловочного стайка Пф, м2/ч, может быть определена делением количества продукции (пиленых плит), выпущенной за определенный календарный отрезок времени на суммарное рабочее время на этом отрезке:

где Aг — количество паленых плит, произведенных станком и течение года, м2; Ф — годовой фонд рабочего времена (с учетом режима работы), ч.

Фактическая производительность значительно ниже цикловой не только из-за цикловых, но и внецикловых потерь времени, связанных с заменой и регулировкой отдельных механизмов, переналадкой станка, техническим обслуживанием рабочего места, организационным обслуживанием, перерывами па отдых и т. д. Внецикловые потерн времени как бы удлиняют рабочий цикл стайка, снижая тем самым ею цикловую производительность. Коэффициент снижения производительности станка из-за внецикловых потерь nп, называют также коэффициентом использования оборудовании по времени. Нормативное значение этого показателя при двухсменном режиме работы равно 0,9, при трехсменном — 0,85.

Нa фактическую производительность также влияет качество блочного сырья. При распиловке недостаточно монолитных горных пород выход продукции сокращается, что приводит к снижению производительности станка. Коэффициент снижения производительности из-за потерь сырья называют расходным коэффициентом Kp. Его ориентировочные значения зависят от способа распиловки и вида распиливаемого камня (табл. 12).

Кроме того, на производительности распилочного станка отрицательно сказываются незначительные размеры блока (заготовки) или некратность его размеров рабочим габаритам станка, что обусловливает низкий коэффициент заполнения Kз. Приблизительно можно считать, что производительность распиловочного ставка прямо пропорциональна коэффициенту заполнения его рабочих габаритов, поэтому уменьшение Ka приводит к соответствующему снижению производительности станка. Обычно Kз = 0,3. 0,8.

Таким образом, фактическую производительность распиловочного стайка можно вычислить по его цикловой производительности с учетом понижающих коэффициентов:

Сравнительные данные по всем трем рассмотренным видам производительности различных распиловочных станков приведены в табл. 13.

Данные табл. 13 свидетельствуют о том. что значения фактической производительности для разных видов станков в 2—4 раза ниже цикловой производительности и в 5—8 раз ниже технологической производительности. Из этого можно сделать вывод о существовании значительных резервов повышения производительности камнераспиловочного оборудовании. Практический опыт передовых предприятий, а также опытно-экспериментальные и конструкторские работы последних лет позволяют наметить основные направления повышения производительности распиловочных станков.

Прежде всего это совершенствование конструкции распиловочного оборудования. Интенсификация рабочих параметров станков обеспечивается увеличением жесткости основных узлов, расширением диапазона регулирования скоростей резания и подачи, повышением уровня автоматизации. Для сокращения времени рабочего цикла станка путем снижения длительности вспомогательных операций либо их совмещения по времени с основными операциями станки оборудуют средствами механизации (съем никами-укладчиками, механизированными станочными тележками н т. п.). Дисковые станки с этой же целью оснащают конвейерным механизмом подачи блоков-заготовок (вместо стола). Повысить производительность штрипсовых распиловочных станков можно в результате увеличения рабочих габаритов станков, мощности привода, числа одновременно устанавливаемых пил.

Существенное влияние на производительность станков оказывает их работоспособность и долговечность, поэтому при создании нового камнераспиловочного оборудования большое внимание должно уделяться эксплуатационной надежности отдельных деталей и узлов, что достигается выбором рациональных конструктивных, кинематических и компоновочных схем, применением в конструкции станков высококачественных материалов, унификацией узлов и деталей, созданием совершенных систем смазки подвижных частей, обеспечением надежной защиты узлов и деталей от поды, шлама и т.д.

Мероприятия по повышению производительности камнераспиловочных станков в процессе их эксплуатации не менее важны, чем при конструировании и изготовлении оборудования. Анализ показываем, что и здесь имеются значительные резервы для существенного роста производительности станочного парка. Для этого необходимо: четкое соблюдение рациональной технологии распиловки и требований технической эксплуатации станка; научная организация труда распиловщиков камня; рациональные подбор блоков и комплектация ставок, обеспечивающие максимальное заполнение рабочих габаритов станка (коэффициент заполнения— не ниже 0,75) к исключение распиловки трещиноватого камня; правильная организация ремонтно-профилактических работ и т. д.

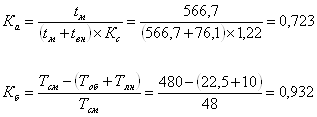

3.2 ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ СТАНКОВ

Норма Нп фактической производительности базового станка найдется по формуле:

КПВ = 0,723 x 0,932 = 0,673

Отсюда: Н б п = 6.35 х 0,673 = 4.28 м/час

Для модернизированного станка СТБ2-250 норма Н м п фактической производительности найдется:

КПВ = 0,678 х 0,932 = 0,632

Отсюда: Н м п=7.59 х 0.632=4.8

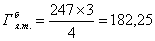

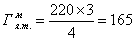

3.3 ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА СТАНКОВ ДЛЯ ВЫРАБОТКИ 1000 М ТКАНИ

Определим количество станков, необходимых для выработки 1000м суровья в час. с учетом простоя станков на ремонт оборудования.

Пф х КРО 4,28 х 0,946

Пф х КРО 4,8 х 0,946

при капитальном ремонте = 0,2% >

при среднем ремонте = 1,8% > Процент

при текущем ремонте = 2,84% > простоев.

при чистке и обмашке = 0,6% >

Принимаем 247 станков (баз.). Принимаем 220 станка (мод.)

3.4 ОПРЕДЕЛЕНИЕ ЧИСЛЕННОСТИ РАБОЧИХ

Количество часов работы оборудования в году при трехсменной работе: Ф = [(253х7+ 53х6) х3] = 6267 час.

Фактический фонд времени работы оборудования:

Ф = Ф х КРО = 6267 х 0,946 = 5928 час.

Определим необходимое количество рабочих для обслуживания станков, считая, что трудоемкость помошников мастеров остаются прежней.

где М — количество станков

р — число смен за 1 рабочий день, р = 3,

Но — норма обслуживания.

Явочное число рабочих — ткачей

Базовый станок

Модернизированный

Принимаем:  =182чел.

=182чел.  =165чел.

=165чел.

Принимая неизменной норму обслуживания помошником мастера (трудоемкость по обслуживанию модернизированного станка остается неизменной) равной 8 получаем число помошников мастеров.

Принимаем  = 92 чел. Принимаем

= 92 чел. Принимаем  = 82 чел.

= 82 чел.

Списочное число рабочих:

где Ксм — коэффициент, учитывающий невыходы на работу

При расчете фактического фонда времени рабочих принимаем длительность невыходов на работу в размере 10% от Фном, тогда:

Ффакт = Фном — 10% х Фном = 6267 — 10% х 6267 = 5640 часов

Отсюда:

Списочное число рабочих ткачей

= 182 х 1,11 = 202,02

= 182 х 1,11 = 202,02  = 165 х 1,11 = 183,15

= 165 х 1,11 = 183,15

= 92 х 1,11 = 102,12

= 92 х 1,11 = 102,12  = 82.5 х 1.11 = 91,57

= 82.5 х 1.11 = 91,57

Принимаем окончательно: базовый станок модерн-нный станок

Ткачей 202чел. 183чел.

Пом.мастеров 102чел. 92чел.

Производительность труда составит

Рост производительности труда составит 0.5 м/чел или 10.3%.

3.5 ОПРЕДЕЛЕНИЕ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ

Площадь станка СТБ2-250 S = 8.1 м 2

Производственная площадь (коэф.увел.2.7)

S = 8.1 х 2,7 = 20.9 м 2

Общая производственная площадь

20.9 х 247= 5402 м 2 20.9 х 220 = 4598 м 2

Стоимость базового станка CTБ2-250 по прейскуранту

завода-изготовителя — 2,820 тыс.руб.

Стоимость модернизированного станка CTБ2-250 с учетом демонтажа серийных деталей — 19600 руб. и установки новых — 24600 руб. составит — 2825000 тыс.руб.

Отправить ответ