Что такое шлифовальный станок

Содержание:

Шлифовальные станки — станки, предназначенные для шлифования (шлифовки) материалов.

Содержание

Виды шлифовальных станков [ править | править код ]

- круглошлифовальный (круглоторцешлифовальный),

- внутришлифовальный (внутриторцешлифовальный),

- плоскошлифовальный — для обработки плоскостей и сопряжённых плоских поверхностей; [1] ,

- бесцентрошлифовальный — для обработки в крупносерийном производстве наружных поверхностей; [2] ,

- хонинговальный (процесс тонкого шлифования характеризуется снятием малых припусков (0,04…0,08 мм на диаметр).

Круглошлифовальные станки предназначены для наружного шлифования цилиндрических и конических поверхностей и подразделяются на универсальные и простые (не универсальные).

В универсальных круглошлифовальных станках, кроме поворота рабочего стола возможен поворот как детали (заготовки), так и шлифовального круга за счёт поворота передней и шлифовальной бабок вокруг их вертикальных осей, что позволяет шлифовать на этих станках конусы с большим углом при вершине, а также торцовые плоскости. Кроме того, универсальные круглошлифовальные станки обычно снабжаются дополнительной бабкой для шлифования отверстий.

В СССР выпускались различные модели на станкостроительных заводах в Москве, Ленинграде, Харькове, Минске, Кишинёве, Орше, Витебске, Лубнах, Воронеже, Дзержинском, Ростове, Туле, Липецке, Станиславске, Мукачево, Душанбе и Ленинакане.

Читайте также:

- Карусельные станки.

- Протяжные станки.

- Токарные станки.

- Фрезерные станки. Охрана труда при работе на фрезерных станках.

Применение шлифовальных станков обусловлено высокими требованиями к точности размеров, формы и взаимного положения обрабатываемых поверхностей, а также возможностью обрабатывать закаленные заготовки и труднообрабатываемые материалы.

Шлифование – один из методов скоростной обработки металлов резанием, при котором припуск на обработку срезают шлифовальными кругами.В группу шлифовальных станков входят станки, работающие абразивными инструментами: шлифовальными кругами, сегментами, брусками, шкуркой, порошками и пастами. Абразивная обработка отличается многообразием способов ее реализации. Шлифовальные круги различают по виду абразивного материала, зернистости, твердости, структуре (строению), форме и размерам. Шлифование позволяет получать наружные и внутренние цилиндрические, конические, эвольвентные, винтовые, фасонные и плоские поверхности изделий 5–8 квалитета с шероховатостью 0.1–2.5 мкм. С развитием глубинного шлифования возрос диапазон снимаемых припусков (0,01—10 мм), что позволяет эффективно использовать абразивную обработку вместо лезвийной. Обычно шлифование является финишной обработкой изделия.

В зависимости от формы обрабатываемой поверхности и вида шлифования станки общего назначения, работающие шлифовальным кругом, подразделяют на кругошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентрошлифовальные и специальные (шлифование зубьев колес, резьб и т. д.).

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—30 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При этом скорость резания значительно превосходит скорость подачи.

Отделочные виды абразивной обработки характеризуются скоростью вращательного и поступательного движений инструмента и заготовки. При суперфинише абразивные бруски получают возвратно-поступательное движение, а заготовка — вращение. Бруски поджимаются к заготовке с постоянной силой. Соизмеримость скоростей обеспечивает получение перекрестной сетки траекторий абразивных зерен. При хонинговании отверстий в неподвижных заготовках бруски имеют аналогичные движения. Снятие припуска реализуется за счет принудительного раздвижения брусков в радиальном направлении.

Круглошлифовальные станки предназначены для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей заготовок, устанавливаемых в центрах или в патроне.

1 – шлифовальный круг, 2 – заготовка, 3 – шлифовальная бабка, 4 – задняя бабка, 5 – стол, 6 – станина, 7 – панель управления, 8 – шпиндельная бабка, 9 – патрон, 10 – центры.

Станок оснащают приборами активного контроля размеров обрабатываемой детали в процессе шлифования, что обеспечивает автоматический останов станка по достижении заданных параметров.

Устройство станка следующее: На направляющих станины смонтирован нижний стол, несущий на себе поворотный верхний стол с установленными на нем передней и задней бабками. Верхний стол может поворачиваться для шлифования конических поверхностей. На задней стороне станины смонтирована шлифовальная бабка с механизмом быстрого подвода к заготовке.

При автоматизированном цикле обработки перемещение стола по направляющим осуществляется от гидравлического цилиндра, находящегося в станине. Для регулирования скорости черновой и чистовой подач используются дроссели.

Ответственным узлом станка является бабка шлифовального круга, в корпусе которой смонтирован шпиндель на двух гидродинамических подшипниках скольжения, имеющих три вкладыша. Вращение шпинделю сообщается от шлифовального круга через клиноременную передачу на шкив.

Станок оборудуется устройством для правки шлифовального круга. Копирная система обеспечивает правку наружной поверхности круга по заданному профилю. Автоматическая правка круга осуществляется после обработки всех ступеней заготовки. Для компенсации износа круга в момент подачи команды на обработку вводится радиальная коррекция.

При создании шлифовальных станков с числовым программным управлением возникают технические трудности, связанные с быстрой потерей размерной точности шлифовального круга, вследствие его интенсивного изнашивания в процессе работы. Для решения этой проблемы в состав станка вводят измерительные системы активного контроля высокой разрешающей способности с относительной погрешностью при измерении диаметра заготовки не более 2 10 -5 мм.

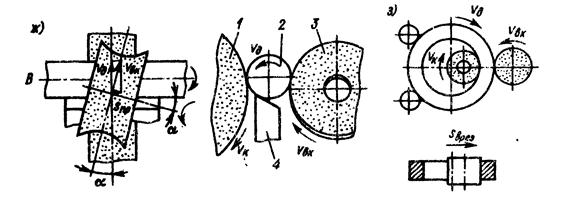

Более точную и производительную обработку заготовок, особенно малого диаметра при большой длине и при отсутствии центровых отверстий, обеспечивает бесцентровое круглое шлифование. В таких станках шлифование происходит при продольном движении подачи заготовок, при поперечном движении подачи круга на всю ширину обработки. Первым способом шлифуют заготовки без выступов. Вторым – фасонные, конические и ступенчатые поверхности.

При бесцентровом шлифовании заготовки всегда устанавливаются на опорном ноже. При продольном шлифовании перемещение заготовки на ноже вдоль периферии шлифовального круга осуществляется посредством поворота ведущего круга или путем наклона опорного ножа.

Шлифовальный круг совершает главное вращательное движение, обеспечивая скорость резания 50 – 100 м/с, снимает припуск с заготовки, а ведущий круг имеет линейную скорость на периферии 1 – 3 м/мин и вращает заготовку со скоростью круговой подачи 1 – 100 м/мин. При врезном шлифовании заготовка только вращается и прижимается к ножу, а ведущий или шлифовальный круг получает движение поперечной подачи в радиальном направлении относительно заготовки.

В условиях массового производства бесцентрово-шлифовальные станки характеризуются высокой производительностью и точностью обработки. В мелкосерийном и индивидуальном производстве применение таких станков ограничено из-за трудоемкости переналадки. Так при обработке заготовок и правке кругов число сочетаемых управляемых координат может доходить до 19, в том числе по две-три координаты отдельно для правки шлифовального и ведущего кругов. Здесь существенную помощь оказывает применение систем числового программного управления, которые обеспечивают гибкое построение цикла шлифования и правки.

Внутришлифовальные станки предназначены для шлифования отверстий цилиндрической и конической форм, а также торцов заготовки. Эти станки делятся на обычные (патронные) и планетарные, которые используются при обработке крупных или несимметричных заготовок.

При обработке заготовок на внутришлифовальных станках осуществляются следующие движения: главное – вращение шлифовального круга; круговой подачи – вращение заготовки; продольной подачи – возвратно-поступательное движение стола; поперечной подачи (врезание) – перемещение шлифовальной бабки в радиальном по отношению к заготовке направлении.

Основным параметром, характеризующим внутришлифовальные станки, является наибольший диаметр шлифуемого отверстия. На патронных внутришлифовальных станках обрабатываются отверстия с максимальным диаметром от 25 до 800 мм.

Если заготовка крупная или вращение ее затруднительно, то используют планетарный внутришлифовальный станок. Деталь в процессе обработки остается неподвижной, а все необходимые движения сообщаются шлифовальному кругу.

Плоскошлифовальные станкипо принципу их работы подразделяют на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности — на универсальные, полуавтоматические и автоматические. Станки выпускают с круглым и прямоугольным столом, с горизонтальным и вертикальным расположением шпинделя, неавтоматизированные и полуавтоматические, станки, оснащенные приборами активного контроля.

Основными узлами плоскошлифовальных станков являются привод шлифовального круга, механизмы продольных, поперечных и вертикальных подач, привод стола (для станков с круглым столом). Механизмы продольной и поперечной подач выполняют гидравлическими, механизм вертикальной подачи — в виде храпового механизма.

На направляющих станины устанавливается стол, совершающий возвратно-поступательное движение, которое он получает от гидроцилиндра, расположенного в станине. Заготовки обычно закрепляются с помощью магнитной плиты, привинченной к столу. На станине смонтирована стойка, несущая шлифовальную бабку с горизонтальным шпинделем шлифовального круга, закрытого кожухом. От механизмов подач, находящихся в станине, шлифовальной бабке сообщаются поперечное и вертикальное движения подачи. Шпиндель вращает электродвигатель, встроенный в шлифовальную бабку.

В массовом производстве наибольшее распространение получили вертикальные станки с круглым столом, а также двухсторонние торцешлифовальные станки.

Оснащение шлифовальных станков системами ЧПУ позволяет автоматизировать цикл обработки и правки, не изменяя при этом традиционных компоновок, а также обусловливает создание многоцелевых шлифовальных станков. Такие станки имеют магазины на 12 – 18 шлифовальных кругов. В этом случае станок оснащают устройствами автоматической смены инструмента.

К характеристике шлифовального круга относятся: форма круга, размеры круга, материал абразива, зернистость абразива, материал связки, твердость круга и структура круга.

Шлифовальные круги изготавливают различной формы (плоскиеП различных профилей, чашечные Ч, тарельчатые Т и другие), для обработки как периферией, так и торцом круга. Форму круга выбирают в зависимости от формы и размеров изделия и вида шлифования.

Шлифовальные круги изготавливают различных размеров. Диаметр круга D, ширина круга В, диаметр посадочного

отверстия d, а также толщину абразивного слоя S кругов из алмаза и кубического нитрида бора выбирают по нормативам в зависимости от модели шлифовального станка и размеров изделия.

Шлифовальные круги изготавливают из электрокорунда (нормального 1A, белого 2А, хромистого 3А и монокорунда 4А), карбида кремния (черного 5С и зеленого 6С), синтетического алмаза (обычной прочности АС2, повышенной прочности АС4 и высокой прочности АС6) и нитрида бора (обычной прочности ЛО и повышенной прочности ЛП).

Шлифовальные круги изготавливают из шлифзерен и шлифпорошков с размерами 30. 2000 мкм с различным содержанием зерен основной фракции, а также микропорошков и тонких микропорошков с размерами 1. 63 мкм.

Шлифовальные круги изготавливают на

керамических К, бакелитовых Б, металлических М и резиновых Р связках.

Шлифовальные круги изготавливают различной твердости (мягкиеМ, среднемягкие СМ, средние С, среднетвердые СТ, твердые Т, весьма твердые ВТ и чрезвычайно твердые ЧТ) в соответствии с объемной долей пор, способствующих удалению затупившихся абразивных частиц благодаря разупрочнению связки.

Шлифовальные круги изготавливают различной структуры (закрытой 1. 4, средней 5. 8 и открытой9. 12) в соответствии с объемной долей абразивных частиц в круге.

К доводочным станкам относятся хонинговальные, притирочные и станки для суперфиниширования. Эти станки служат для исправления отклонений обрабатываемых поверхностей от правильной геометрической формы и обеспечения их высокого качества поверхностей (Ra = 0,16 — 0,32 мкм).

Хонинговальные станкииспользуют для обработки внутренних и реже наружных поверхностей. Выпускают вертикальные, горизонтальные и наклонные станки, одношпиндельные и многошпиндельные, универсальные и специальные. Хонинговальная головка получает одновременно вращательное и возвратно-поступательное движение. В корпусе головки установлена оправка с абразивными брусками тонкой зернистости. Бруски могут перемещаться в радиальном направлении от корпусов, которые раздвигают бруски в конце каждого двойного хода пружиной. Головка соединена со шпинделем станка посредством шарнира. Обеспечивается

самоустановка головки в обрабатываемом отверстии. Привод шпинделя аналогичен приводу шпинделя вертикально-сверлильного станка. Возвратно-поступательное перемещение хода обеспечивается гидросистемой. Хонингованием достигается Ra до 0,16 мкм, точность обработки — 6 квалитет включительно.

Притирочные станкивыпускают универсального и специального назначения. Станки служат для обработки различных наружных и внутренних поверхностей мелкозернистым абразивом, который смешан со смазочным и связующим материалом (бензин, керосин, масла) и нанесен на поверхность инструмента-притира или заготовки. Притиры изготавливают из чугуна, бронзы, стали и других материалов. Заготовки вкладывают в окна сепаратора, форма которого

определяется формой заготовки. Сепаратор устанавливают с эксцентриситетом между притиром и диском, которые вращаются в противоположных направлениях с различными скоростями. Сепаратор получает горизонтальное возвратно-поступательное движение от отдельного привода. В результате возникает сложное относительное движение заготовок и притира, которые обеспечивают высокое качество поверхности (до Ra = 0,32 мкм) и точность обработки до 6-го квалитета.

Станки для суперфиниширования предназначены для обработки до Ra = 0,l мкм наружных и внутренних поверхностей вращения и плоских поверхностей. Припуск на обработку почти не оставляют. В качестве инструмента применяют мелкозернистые бруски, которые прижимаются к обрабатываемой поверхности пружинами или гидравлически. Суперфинишная головка состоит из штока, на котором закреплена инструментальная державка. Сила прижима брусков на державке создается за счет сжатия пружины при подводе державки к обрабатываемой поверхности и фиксируется на шкале по указателю.

Этот механизм работает в корпусе, который по направляющим совершает колебательное движение за счет осциллирования. Получаемое сложное относительное движение инструмента и заготовки обеспечивает высокое качество обрабатываемой поверхности.

Отделочную операцию (полирование), в результате которой обрабатываемую поверхность доводят до зеркального блеска, но не изменяют размеров детали, выполняют на полировальных станках. Для обработки различных деталей (колец подшипников, валов и т.п.) используют мелкозернистую абразивную ленту на тканевой основе или эластичный полировальный круг, изготовляемый из войлока или кожи с абразивом из оксида хрома. Станки обеспечивают шероховатость поверхности до 0.02 мкм.

Дата добавления: 2014-01-05 ; Просмотров: 1337 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

10.1. Общие сведения. Классификация и основные характеристики шлифовальных

Шлифовальные станки работают абразивным инструментом. В общем парке металлорежущих станков они составляют порядка 20 %, а в массовом (автотракторном, подшипниковом) производстве доля шлифовальных станков достигает 60 %.

С помощью шлифовальных станков выполняются высокопроизводительные операции по обдирке отливок, отрезке, шлифованию из целого прутка высоколегированного материала спиральных и шпоночных канавок, специальных сложных профилей и т.д. При этом применяют методы скоростного и обдирочного шлифования, позволяющие за меньшее время снять гораздо больший объем металла, чем при черновой обработке точением и фрезерованием. В производстве электронной и вычислительной техники только абразивная обработка позволяет изготовить детали из хрупких труднообрабатываемых магнитных и керамических материалов.

Кинематический процесс шлифования на всех типах шлифовальных станков осуществляется путем вращения шлифовального круга и вращения или перемещения обрабатываемой заготовки относительно рабочей поверхности круга (периферии или торца). Относительное перемещение заготовки проводится по прямолинейной или дуговой траектории.

Основные кинематические цепи станков:

а) вращение шлифовального круга от индивидуального привода;

б) продольное перемещение стола от гидропривода;

в) вращение обрабатываемой заготовки или стола от индивидуального привода;

г) поперечная подача шлифовального круга или заготовки — электромеханическая или гидравлическая;

д) подача круга на глубину — механическая или гидравлическая;

ж) правка круга — ручная, гидравлическая, электромеханическая.

Классификация основных типов шлифовальных станков приведена в табл. 10.1.

10.2. Особенности конструкции станков для скоростного и обдирочного шлифования

С разработкой новых конструкций станков для абразивной обработки, новых абразивных материалов и инструментов, новых СОЖ и способов их подвода появляются условия для широкого внедрения в промышленность различных видов высокопроизводительного шлифования — скоростного и обдирочного, разновидностью которых являются высокоскоростное (ВСШ) и глубинное шлифование.

Для станков, работающих по технологии ВСШ, предусматривается использование:

а) шлифовальных кругов стандартных типов (из корунда или карбида кремния на керамической или полимерной связке); окружные скорости круга составляют 60 — 120 м/с;

б) шлифовальных кругов эльборовых на сверхтвердой связке; окружные скорости составляют до 150 м/с;

в) стальных кругов с покрытием из эльбора на гальванической связке; окружные скорости составляют до 250 м/с.

Эффективность скоростного и, особенно, обдирочного шлифования (процессов с очень высокой тепловой напряженностью) в значительной степени зависят от отвода тепла из зоны обработки.

Высокие скорости резания, достигающие 250 м/с, обуславливают высокие динамические нагрузки на упругую систему станка. Поэтому строго регламентирован порядок подготовки и эксплуатации абразивного инструмента. Шлифовальные круги перед установкой на станок проходят испытания на разрывную прочность. Круги больших диаметров статически балансируются.

Шлифовальные станки оснащают устройствами для динамической балансировки кругов и текущего контроля их вибрационых характеристик.

По мере износа шлифовальных кругов в процессе работы снижаются их окружная скорость и прочность. Поэтому допускается износ кругов не более 20 % диаметра.

Для поддержания постоянной скорости резания станки оснащают специальными статическими преобразователями электроэнергии с частотным регулированием по току.

В связи с высокой вероятностью разрыва кругов при работе, в станках предусматривают надежную защиту зоны обработки и блокировку открывания защитного кожуха.

Для обеспечения высокой точности обработки станки оснащают приборами активного контроля размера и системами адаптивного управления (в большинстве случаев — по мощности главного привода).

При работе с повышенными режимами шлифования для лучшего отвода шлама необходима подача увеличенного количества СОЖ в зону резания под давлением 0,5 — 1 МПа.

Конструкция станков должна быть кабинетного типа с полностью изолированной зоной резания, способной принять большое количество СОЖ.

На высокоскоростных и силовых станках используется двойная очистка СОЖ : предварительная с помощью гидроциклонов и окончательная — транспортерами с бумажной лентой. Для получения высокой точности обработки степень очистки СОЖ должна быть не более 5 мкм. На станках с закрытой зоной для отвода тепла применяют холодильные установки с фреоновыми или воздушными охладителями.

По сравнению с традиционными шлифовальными станками станки для ВСШ имеют ряд особенностей. Так, у них увеличена мощность привода вращения круга, обеспечивающая большие скорости съема металла; увеличена скорость врезания (подача на глубину) для получения больших скоростей съема металла; увеличена частота вращения (или продольного перемещения для плоскошлифовальных станков) детали для обеспечения оптимального отношения скорости круга к скорости детали (стола) v/vи = 60.

Выбор шлифовальных кругов при ВСШ. Традиционными шлифовальными кругами для ВСШ являются корундовые круги на керамической или органической связках. Холодно- прессованные и горячепрессованные шлифовальные крут на органической связке используются для обработки, например, стружечных канавок режущего инструмента. Для таких работ применение шлифовальных кругов на органической связке обусловлено большой стойкостью профиля.

Шлифовальные круги на керамической связке используют, например, для шлифования дорожек качения внутренних и наружных колец подшипников качения на окружных скоростях шлифовального круга в диапазоне 80 — 125 м/с.

Таблица 10. 1. Классификация основных типов шлифовальных станков

Отправить ответ