Что такое шпиндель фрезерного станка

Содержание:

Любой фрезерный станок по металлу и дереву с ЧПУ оборудован шпинделем (в переводе с немецкого слова «Spindel», то есть «веретено»), специальным устройством, представляющим собой вращающий вал, который передает вращательное движение фрезе, главному рабочему механизму станка.

Шпиндель для фрезерного станка

1 Общие сведения о шпинделях

Шпиндель, по сути, это обыкновенный вращающийся вал, который прикреплен к элементу фрезерного станка по металлу и дереву с ЧПУ. Этот механизм для фрезерного станка является двигателем передачи так называемого вращательного движения от прибора скоростей на станочную фрезу, являющуюся главным режущим инструментом.

В свою очередь прибор скоростей является механизмом передачи количества оборотов на вал фрезерного станка.

Именно от точности вращения вала, а также от виброустойчивости его бесколлекторного двигателя, зависит то, насколько точной и аккуратной будет происходить обработка деталей и запчастей станком с ЧПУ по металлу и дереву.

На самодельный или заводской фрезерный станок по металлу и дереву с системой ЧПУ шпиндель устанавливают на специальном подвижном портале, который в процессе работы перемещает шпиндель вместе с закрепленной в нем цангой по трем осям: в плоскости станочного стола и по оси «Z» (то есть, в глубину).

Станок с тремя шпинделями по 2,2кВт

Проще говоря, движение передает станочной фрезе через узел, без возможных дополнительных искажений от передаточных станочных механизмов.

1.1 Технические параметры

Шпинделя различаются как по техническим параметрам, так и по предназначению, существует:

- двухшпиндельный фрезерный станок с ЧПУ (для фрезерного станка с ЧПУ по дереву и металлу);

- с вертикально-поворотным действием (для произведения сложных работ своими руками по дереву и металлу на фрезерных установках с системой ЧПУ);

- электрошпиндель (в том числе и самодельный, изготовленный своими руками);

- самодельный, сделанный своими руками электрошпиндель или шпиндель с вертикально-поворотным механизмом работы. Как правило, данные детали, сделанные своими руками, имеют достаточно малый эксплуатационный срок и им нужен постоянный ремонт;

- шпиндель для обработки торца. В такой модели головка шпинделя соединена двумя твердосплавными кассетами, а также головка оснащена двумя кассетами для обработки фаски с заданным углом.

Кроме того, валы для фрезерного станка различаются еще по затрачиваемой мощности и предельно возможному количеству совершаемых оборотов.

Образец работы фрезерного станка

Предельно возможное количество совершаемых оборотов определяется имеющимся де-факто режимом эксплуатации и работы станка и его сферы применения:

Более того, имеются дополнительные режимы, где попросту неизбежно привлечение дополнительного инструментария. В целом же, для гравировальных работ чаще всего пользуются вертикально-поворотным шпинделем.

Для скоростной фрезеровки вертикально, наиболее предпочтителен электрошпиндель (в том числе самодельный электрошпиндель, произведенный своими руками).

Для работы со специфическими материалами каждый из возможных перечисленных режимов определяет необходимые требования, и именно поэтому станочные шпинделя следует приобретать с хорошим запасом вращающей скорости (наиболее предпочтителен в таком случае двухшпиндельный вариант, который можно изготовить своими руками).

Затрачиваемая мощность шпинделя полностью зависит от типа расходного материала. Например, мощности в 800 Вт будет более чем достаточно для точной и скоростной обработки картона и фанеры, тогда как шпиндель имеющий мощность в 1,5 кВт (двухшпиндельный вариант) идеально подойдет для фрезерной обработки пластика, древесины и различных тонких металлов.

Модель с мощностью 3-4 кВт и вертикально-поворотным механизмом работы будет наиболее предпочтительна для скоростной и точной обработки каменных элементов.

Шпиндель фрезерного станка с ЧПУ с воздушным охлажденим

Важно понимать, что в случае необходимости замены шпинделя (например, если производится ремонт) с небольшими рабочими оборотами на куда более мощный, обязательно следует убедиться в том, что был заменен и узел частотного преобразователя (инвертор).

к меню ↑

1.2 Преимущества применения

Основные и наиболее значимые преимущества шпинделей следующие:

- предельно высокий коэффициент полезного действия (так называемый КПД), который достигает отметки в 80-95%;

- прочные элементы конструкции. Шпиндель весьма износоустойчив и прочен. Головка шпинделей новейших моделей и их внешняя оболочка сделана из бронзы и ей редко нужен ремонт;

- высокий эксплуатационный срок работы механических элементов шпинделя (головка, механизм крепежа и так далее), не требующих частый ремонт.

И все это благодаря тому, что как обычные шпиндели, так и шпиндели вертикально с двумя головками не имеют трущихся или же истирающихся элементов и у них почти полностью отсутствует эффект размагничивания магнитных элементов (головка, ротор и так далее).

к меню ↑

2 Устройство и охлаждение

Ротор-магнит, который, как правило, изготавливается из редкоземельных прочных металлов, совершает вращательные движения внутри станочного статора имеющего обмотки.

Для бесперебойного и стабильного выполнения работы шпиндель фрезера оснащен трехфазными двигателями и специальным частотным преобразователем, который передает трехфазный сигнал на обмотку статора.

фрезерный станок с ЧПУ гравер S/C1325

В процессе работы станочный шпиндель постоянно нуждается в хорошем охлаждении (что особенно применимо к вертикально-поворотным моделям), которое можно обеспечить лишь двумя известными способами: с помощью использования воды и с помощью использования воздуха.

Схема водной системы охлаждения представляет собой замкнутый контур, по которому циркулирует вода и попадает в специально предназначенные для охладительной системы полости шпинделя.

И хотя такая схема работы охладительной системы не всегда работает идеально (что особенно часто бывает на вертикально-поворотных моделях), но, как правило, такое охлаждение обычно справляется со своей обязанностью.

Схема же воздушной системы охлаждения несколько более сложная. Здесь прогон воздуха осуществляется через предназначенные для охлаждения так называемые «воздухозаборники» и специальные полости вала.

И, несмотря на то, что данный способ более предпочтителен и чаще всего используется для охлаждения валов, он имеет существенный минус.

Схема устройства фрезерного станка с ЧПУ портального типа

Поэтому, хотя и данный метод весьма эффективен, требуется постоянный ремонт и чистка, как фильтров воздушной системы охлаждения, так и ремонт всей конструкции в целом.

к меню ↑

2.1 Полезная информация о фрезерных шпинделях (видео)

Производственное оборудование получило весьма широкое распространение, так как за счет механизации процесса существенно повышается качество получаемого результата, снижается его стоимость, а также ускоряется процедура. Довольно большое распространение получило понятие шпинделя. Шпиндель станка устанавливается для фиксации инструментов, а также заготовок. Бытовой вариант исполнения напоминает фрезерный станок или дрель. Подробное описание того, что такое шпиндель во многом позволяет определить его предназначение и многие другие свойства. Рассмотрим особенности конструкции подробнее.

Устройство и характеристики

Практически все конструкции шпинделя схожи, однако технические характеристики могут существенно отличаться. Особенностями можно назвать нижеприведенные моменты:

- Роторный вал фиксируется в корпусе за счет подшипника качения. При этом могут применяться самые различные варианты исполнения подшипника качения, некоторые характеризуются повышенной устойчивостью к вибрации, другие обходятся намного дешевле. Большая часть оборудования предусматривает подачу смазывающего вещества в зону скольжения. За счет этого существенно повышается ресурс работы, а также снижается степень нагрева всего механизма.

- Главное вращательное движение передается от асинхронного двигателя, который также монтируется в корпусе. Подобный механизм питается от электричества, может работать от напряжения 220 В или 380 В. На протяжении длительного периода проводилась установка исключительно трехфазного варианта исполнения, так как он характеризовался большей мощностью и устойчивостью к возникающей нагрузке. Однако через некоторое время появились более современные конструкции моделей на 220 В, которые позволили ставить оборудование в бытовых условиях.

- Не стоит забывать о том, что шпинделю передается вращательное движение. При этом оно может передаваться напрямую или через различный привод, каждый характеризуется своими определенным особенностями. Примером можно назвать клиноременную передачу, представленную сочетанием шкивов различного диаметра и ремня с определенным профилем. За счет натяжения ремень может передавать существенное усилие, в случае превышения допустимого показателя ремень начинает проскальзывать и исключается вероятность повреждения основных элементов. для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену.

- На валу находятся зажимы цангового типа. За счет подобной конструкции обеспечивается крепление инструмента с определенным диаметром хвостовика. Стоит учитывать, что не всем инструменты могут быть зафиксированы в подобном устройстве. В случае, когда фиксация проводится по внешней цилиндрической поверхности обеспечить высокую степень надежности практически невозможно. Именно поэтому инструменты изготавливают со специальными хвостовиками, которые исключают вероятность осевого смещения.

- Довольно большое количество вариантов исполнения имеет систему охлаждения. Она может быть воздушного или жидкого типа. Стоит учитывать, что только при обеспечении надлежащего охлаждения можно эксплуатировать устройство на протяжении длительного периода.

- Сложное устройство шпинделя станков с ЧПУ. Это связано с тем, что подобные фрезерные станки характеризуется повышенной точностью в работе, а также большой сложностью по причине применения блока числового программного управления. Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания.

- Рассматривая характеристики шпинделя следует уделить внимание максимальной и минимальной скорости вращения. Она наиболее актуальна для устройства, которое предназначено для фиксации заготовки.

Стоит учитывать, что стандартный ряд частот вращения во многом зависит не от устройства и где находится шпиндель, а от особенностей механизма привода. Производители фрезерных станков указывают стандартные значения частоты вращения шпинделя или диапазон. Некоторые устройства позволяют проводить плавную регулировку параметров. Также есть шпиндельный привод, который классифицируется по достаточно большому количеству признаков.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Рассматривая особенности шпинделя станка скоростного типа следует уделить внимание тому, что его предназначение заключается в срезании небольшого слоя металла с поверхности заготовки.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Применение шпинделя

Используется подобное устройство при создании самого различного оборудования и инструментов. Как ранее было отмечено, назначение заключается в фиксации инструментов и деталей. Область применения может быть существенно расширена за счет применения различной оснастки. Среди особенностей отметим следующее:

- Все электрооборудование производится при применении шпинделя. Оно используется для непосредственной фиксации различных насадок.

- Фрезерные станки получили весьма широкое распространение. Это связано с тем, что при применении фрезерного станка можно получить корпусные детали различного типа.

- Шпиндель можно встретить и как отдельный узел других станков, к примеру, токарной группы. Предназначение в этом случае заключается в фиксации проката для его обработки.

Ключевыми особенностями механизма можно назвать то, что оно обеспечивает надежное крепление инструмента и деталей даже при высокой осевой скорости и вращении.

Классификация шпинделей

Выделяют несколько различных типов рассматриваемого устройства, все виды шпинделей станков фрезерной группы характеризуются своим определенными особенностями. Основными видами можно назвать:

- Коллекторные получили весьма широкое распространение при изготовлении фрезерных станков, которые предназначены для гравировки и ювелирной обработки. Чаще всего в эту группу относится устройство с цангой высокоскоростного типа. Резка мягких сплавов может проходить при применении версии цанги ER11 на станке различных групп.

- Высокоскоростные варианты исполнения чаще встречаются в конструкции фрезерных станков. Именно высокоскоростной шпиндель позволяет существенно расширить возможности фрезерных станков с числовым программы управлением.

- В отдельную групп также относится конструкция, способная подавать охлаждающую жидкость в зону обработки. За счет этого существенно снижается температура в зоне резания, поэтому можно существенно повысить показатель производительности.

- Крепление фрезы станков осуществляется за счет цанги, которая также дополняется гайками. При изготовлении цанги применяется металл с повышенной твердостью.

- В продаже встречается продукция европейских и китайских происхождения. Дешевле всего обходится именно продукция китайских производителей. Они применяют подшипники из керамики, которые могут выдерживать существенную нагрузку.

На современном рынке доступно довольно большое количество различных шпинделей, которые могут устанавливаться на фрезерных станках. При этом классификация проводится по типу применяемой системы охлаждения, способу фиксации режущего инструмента и заготовки. Вариант исполнения с мощностью около 0,8 кВт может применяться для обработки небольших изделий, а также выполнения гравировки. Анкерный вариант исполнения распространен в меньшей степени, но все может применяться при в определенных случаях.

Как выбрать шпиндель?

Есть довольно много рекомендаций, касающихся непосредственного выбора шпинделя для фрезерного станка. Стоит учитывать тот момент, что шпиндель токарного станка существенно отличается, так как его предназначение заключается в креплении заготовки. Основными рекомендациями назовем нижеприведенные моменты:

- Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом не стоит забывать о том, что выделяют два различных типа нагрузки: осевая и центробежная. В случае, когда за один проход будет сниматься большой слой металла следует выбирать механизм с большей устойчивостью к нагрузке.

- Еще одним критерием выбора можно назвать количество оборотов, при котором будет работать оборудование. Этот показатель указывается в инструкции по эксплуатации всех фрезерных станков и электрического инструмента.

- Габаритные размеры также имеют важное значение. От этого зависит минимальный и максимальный диаметр устанавливаемого инструмента.

- Важным моментом является то, какая фирма занимается выпуском устройства для станка. От этого зависит качество сборки, длительность эксплуатации, основные эксплуатационные характеристики.

- Некоторые производители фрезерных станков также указывают то, какой шпиндель подходит в большей степени. Рекомендуется следовать рекомендациям по выбору, так как указываемый механизм подходит в большей степени.

Как правило, рассматриваемые устройства выполнены в универсальном виде. За счет этого есть возможность подобрать самый подходящий вариант исполнения для самых различных фрезерных станков.

В заключение отметим, что шпиндель является сложной конструкцией, которая предназначена для фиксации различных элементом на момент работы.

Именно поэтому его выбору следует уделять довольно много внимания, так как некачественная и ненадежная конструкция не сможет прослужить в течение длительного периода. Следует уделять внимание и правильности установки, так как допущенные ошибки могут стать причиной появления самых различных дефектов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В статье рассматриваются основные конструкции шпиндельных узлов, их свойства, параметры и области применения.

Высокоскоростной шпиндель, который будет использован в металлорежущем станке, должен быть разработан с учетом определенных внедренческих требований. Основными пользовательскими требованиями являются:

необходимая мощность шпинделя, пиковая и непрерывная;

необходимая мощность шпинделя, пиковая и непрерывная;- максимальная нагрузка на шпиндель, осевая и радиальная;

- максимально допустимая скорость шпинделя;

- тип и размер инструментальной оправки, работа с устройством смены инструмента;

- ременной привод или интегрированный мотор-шпиндель.

Хотя эти критерии могут показаться очевидными, для конструктора шпинделя они представляют широкое поле требований, которые очень трудно совместить и оптимизировать в одной конструкции. Многие критерии противоречат друг другу, и требуется поиск компромисса между ними для создания наилучшей конструкции.

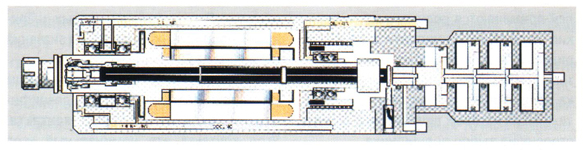

Конструкция шпинделя зависит также от станка. Габариты свободного пространства в головке, стоимостные ограничения, сложность и требования рынка определяют конечную конструкцию шпинделя. Особенно значительно влияние фактора стоимости. Очень сложная конструкция шпинделя с широкими возможностями неприемлема для дешевого станка. Следовательно, станок с расширенными возможностями уже может быть оснащен более сложным и более функциональным шпиндельным узлом. В действительности быстрому и точному станку требуется надежная высокоскоростная шпиндельная система.

Конструкция высокоскоростных шпинделей

Основными компонентами конструкции высокоскоростного фрезерного шпинделя являются:

- тип шпинделя: с ременным приводом или интегрированный мотор-шпиндель;

- шпиндельные подшипники: тип, количество, расположение и метод смазки;

- шпиндельный двигатель: с ременным приводом, мотор-шпиндель, мощность, размер;

- вал шпинделя, включая тягу зажима инструмента и тип вспомогательного инструмента;

- корпус шпинделя: размер, тип присоединения, мощность.

Главную роль в определении функциональных достоинств и недостатков любого шпинделя играют, в первую очередь, подшипники и двигатель шпинделя. Именно они определяют область применения высокоскоростного шпинделя — высокие скорости и легкое резание. Это обусловлено размерами шпинделя — маленький двигатель вынуждает жертвовать крутящим моментом ради достижения более высокой скорости, а маленькие подшипники имеют меньшую жесткость. Таким образом, необходим постоянный компромисс между скоростью резания и усилиями резания.

Тип шпинделя: с ременным приводом или мотор-шпиндель

Первое решение, которое необходимо принять — какое исполнение шпинделя требуется: с ременным приводом или мотор-шпиндель. Это решение принимается исходя из требований к станку, включающих максимальную скорость, мощность и жесткость. Важным фактором также является стоимость, так как шпинделя с ременным приводом, как правило, дешевле интегрированных мотор-шпинделей.

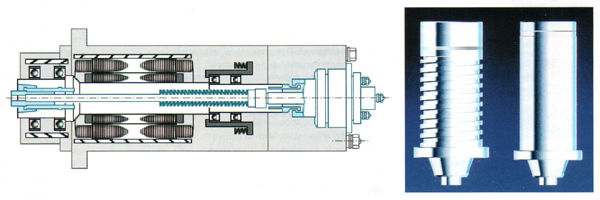

Конструкция шпинделя с ременным приводом

Высокоскоростной шпиндель с ременным приводом по конструкции аналогичен обычному шпинделю. Типичный шпиндель с ременным приводом состоит из шпиндельного вала с опорами из шпиндельных подшипников в корпусе шпинделя. В шпиндельный вал встроена система крепления инструмента, включающая инструментальный конус, тяговый механизм и систему разжима инструмента. Механизм, обеспечивающий усилие для разжима инструмента, расположен, как правило, вне шпиндельного узла.

Вращение передается этому шпинделю от внешнего мотора. Мотор крепится осепараллельно к шпинделю, и момент передается на шпиндель через зубчатый или клиновой ремень. Мощность, момент и скорость шпинделя в этом случае зависят от характеристик приводного двигателя и передаточного соотношения ремня между мотором и шпинделем.

Принципиальные преимущества шпинделя с ременным приводом следующие:

- разумная цена: поскольку сам шпиндель состоит из нескольких простых базовых деталей, цена невелика по сравнению с альтернативными решениями;

- многообразие характеристик шпинделя: так как мощность, момент и скорость шпинделя в большой степени зависят от приводного мотора, окончательные спецификации могут быть изменены для конкретного применения использованием другого двигателя или другого передаточного соотношения ремня. В некоторых случаях для получения более широкого диапазона скоростей, помимо ременной передачи с фиксированным передаточным соотношением, используют зубчатые передачи;

- возможно получение высокой мощности и момента: шпиндельный двигатель установлен отдельно от шпиндельного вала, и поэтому возможно часто использовать очень большие двигатели. Большой двигатель, особенно двигатель большого диаметра, может обеспечить очень большую полезную мощность и очень высокий крутящий момент на шпинделе. Такие величины намного труднее получить на мотор-шпинделе при ограниченных габаритах.

В то же время имеются ограничения на применения шпинделей с ременным приводом, особенно в случае высокоскоростных шпинделей:

- ограничена максимальная скорость: максимальная скорость шпинделя с ременным приводом может быть ограничена несколькими факторами. Механическое соединение, передающее момент на шпиндельный вал, — система ремней и шкивов — имеет максимальную рабочую скорость. При использовании поликлинового ремня высокие скорости вращения приводят к вытягиванию и проскальзыванию ремня, уменьшая контакт со шкивами и способность передавать крутящий момент. Зубчатый ремень снижает проскальзывание, однако эти ремни на больших скоростях создают неприемлемые вибрации. Зубчатые передачи имеют еще более строгие ограничения по максимальным скоростям и также создают высокий уровень вибраций и высокую степень нагрева при работе на больших скоростях;

- ремни снижают нагрузочную способность шпиндельных подшипников: для того чтобы передавать необходимый момент, этот тип шпинделей использует шкив ременного соединения на конце шпиндельного вала. Необходимое натяжение ремней создает постоянную радиальную нагрузку на задний комплект шпиндельных подшипников. По мере увеличения мощности и скорости шпинделя увеличивается натяжение и усилие на подшипники, забирая большую часть запаса нагрузочной способности подшипников. Замена подшипников на более крупные или добавление новых подшипников не решает проблему, так как приводит к еще большему ограничению максимальной скорости.

Таким образом, очевидно, что скорость шпинделей с ременным приводом ограничена для определенных условий применения. В общем, такие шпинделя применяются на максимальных скоростях вращения 12-15 тыс. об./мин. Для получения более высоких скоростей требуются другие средства, включающие различные типы подшипников, способы их установки и способы смазки подшипников. Эти способы будут обсуждены далее, и они аналогичны применяемым в мотор-шпинделях. Мощность шпинделей с ременным приводом может достигать 25 киловатт, хотя получение максимального момента на максимальной скорости может быть проблемой. Это во многом зависит от характеристик приводного мотора.

Интегрированные мотор-шпиндели не нуждаются во внешнем двигателе для обеспечения момента и мощности. Двигатель является составной частью шпиндельного вала и корпуса шпинделя. Это позволяет шпинделю вращаться на более высоких скоростях как комплектному узлу, без дополнительных ограничений со стороны ремней и шестерен.

В общем случае комплектный мотор-шпиндель состоит из шпиндельного вала, включающего элементы двигателя, и системы крепления инструмента. Положение шпиндельного вала определяется набором высокоточных подшипников. Эти подшипники требуют смазки, жидкой или консистентной. Шпиндельный вал вращается на максимально возможной скорости и показывает мощностные характеристики используемого двигателя. Выбор отдельных компонентов зависит, естественно, от требований к станку. Кроме того, необходимы компромиссы для получения наилучшей комбинации скорости, мощности, жесткости и нагрузочной способности.

Шпиндельные подшипники: тип, количество, расположение и метод смазки

Одним из наиболее критичных компонентов высокоскоростных шпинделей является система подшипников. Наши требования к конструкции определяют, что шпиндель должен обеспечивать высокую скорость вращения, передавать момент и мощность режущему инструменту и гарантировать приемлемую нагрузку и долговечность. Для обеспечения работоспособности шпинделя подшипники должны удовлетворять всем этим требованиям.

Высокоскоростные мотор-шпиндели выпускаются с двумя принципиально разными конструкциями подшипников: контактными (шариковыми или роликовыми) и бесконтактными (пневматическими, гидравлическими или магнитными).

Высокоточные контактные подшипники поставляются сегодня многими фирмами. Для высокоскоростных шпинделей применяются роликовые и конические роликовые подшипники, а также шариковые подшипники с угловым контактом. Критерием выбора типа подшипника являются характеристики шпинделя, каждая из которых влияет в ту или иную сторону на выбор подшипника.

Как вы видите, существует множество факторов, определяющих окончательное решение. Шпиндель, спроектированный для обеспечения максимальной скорости, не будет обеспечивать максимальную жесткость, а шпиндель с большой жесткостью не сможет работать на больших скоростях без угрозы долговечности подшипников. Поэтому конструктор всегда должен искать компромиссы окончательной конструкции.

Шариковые подшипники с угловым контактом против конических роликовых подшипников

Шариковые подшипники с угловым контактом наиболее широко применяются в конструкциях высокоскоростных шпинделей. Эти они обязаны тому факту, что они обеспечивают точность, нагрузочную способность и скорость, требуемые для металлорежущего оборудования. В некоторых случаях используются роликовые подшипники из-за более высокой нагрузочной способности и жесткости. Однако эти подшипники не обеспечивают необходимой скорости вращения.

В угловых шариковых подшипниках используются высокоточные шарики, установленные в стальных высокоточных кольцах. При условии правильного предварительного нагружения эти подшипники обеспечивают как осевую, так и радиальную нагрузочную способность.

Наиболее важной предпосылкой является максимальная скорость подшипника и, следовательно, шпинделя. Это определяется теоретически, исходя из типа подшипника, метода смазки, предварительного нагружения, нагрузки и т. д. На практике используется оценка на основании величины dN. Величина dN рассчитывается умножением диаметра отверстия подшипника на скорость в об./мин. Для высокоскоростных шариковых подшипников возможны значения dN до 1 млн 500 тыс.

Шариковые подшипники с угловым контактом изготавливаются по спецификациям, включающим угол контакта. Угол контакта это номинальный угол между линией контакта шарик-кольцо и плоскостью, проведенной через центр шариков перпендикулярно оси подшипника. Угол контакта определяет возможное соотношение осевой нагрузки к радиальной, при условии, что первичной является радиальная нагрузка. Поставляются подшипники с углами 12°, 15° и 25°. Чем меньше угол контакта, тем больше радиальная нагрузочная способность, чем больше угол, тем больше осевая нагрузочная способность. Таким образом, представляется целесообразным использовать подшипник с углом контакта 25° для шпинделя, предназначенного для операций сверления, и с углом контакта 15° для фрезерного шпинделя.

Все высокоточные подшипники изготавливаются со стандартными допусками. В Америке используются стандарты АВЕС (Инженерного Комитета Америки по Подшипникам). Эта стандартизация признана национальным институтом стандартов (ANSI) и соответствует требованиям Международной Организации по Стандартизации (ISO). Стандарты АВЕС определяют допуска на большинство размеров и характеристик подшипников. Они подразделяются на присоединительные размеры (отверстие, наружный диаметр и ширина) и геометрию подшипников. Класс точности варьируется от низкого АВЕС 1 для подшипников общего применения до высокого АВЕС 9, который определяет высокоточные подшипники, пригодные для применения в высокоскоростных шпинделях. Обычно шпиндельные подшипники изготавливаются с геометрией точностью АВЕС 9 для обеспечения минимального биения и точности вращения. Отверстие, наружный диаметр и ширина нормируются по АВЕС 7, что позволяет более рациональное встраивание и установку.

Подшипники с угловым контактом поставляются с возможностью выбора величины предварительного нагружения, обычно обозначаемые как легкие, средние и тяжелые. Легкие, предварительно нагруженные подшипники обеспечивают максимальную скорость и меньшую жесткость. Тяжелые подшипники позволяют работать на более низких скоростях, но имеют более высокую жесткость. Легкие подшипники с предварительным нагружением используются при особенно высоких скоростях, когда усилия резания невелики и требуются большие частоты вращения.

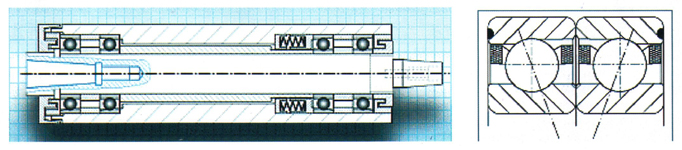

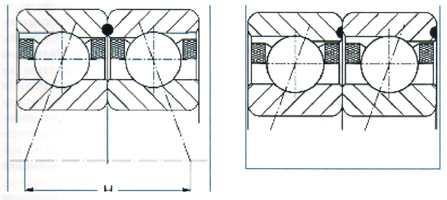

Для обеспечения нагрузочной способности, необходимой для шпинделя металлорежущего станка, несколько шариковых подшипников с угловым контактом используются совместно. В этом случае нагрузка разделяется между несколькими подшипниками и увеличивается общая жесткость шпинделя. Подшипники могут быть собраны вместе несколькими способами в зависимости от желаемых характеристик. Подшипники с угловым контактом должны быть обязательно предварительно нагружены для обеспечения восприятия как осевых, так и радиальных нагрузок. Наиболее простой способ добиться этого — смонтировать подшипники группами по два или три, с тем, чтобы предварительное нагружение правильно передавалось на все подшипники в группе. Это возможно путем применения дуплексных подшипников, специально изготовленных для этой цели. Наружное или внутреннее кольцо подшипников подшлифовано таким образом, что когда подшипники собираются вместе, обеспечивается необходимое предварительное нагружение.

«Лицом к лицу» / Расположение подшипников типа DF/X

Если подшипники смонтированы «лицом к лицу», их расположение обозначается конфигурацией «X». При такой конфигурации наружные кольца имеют обнижения. Когда кольца сжимаются, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта техника расположения не является общепринятой, в то же время она обеспечивает хорошее предварительное нагружение, так как пара подшипников нормально противостоит как осевой, так и радиальной нагрузке.

«Спина к спине» / Конфигурация DB/O

Наиболее распространенной является техника «спина к спине» — расположение «О» или «DB». В этой конфигурации поднутрение имеют внутренние кольца. Когда внутренние кольца сжимаются вместе, зазор уменьшается, приводя к корректной предварительной нагрузке. Эта конфигурация пригодна для большинства случаев применения и обеспечивает хорошую точность и жесткость.

В общем случае именно это комбинация используется в шпиндельных подшипниках. Часто два или три подшипника располагаются около переднего конца шпинделя, в то время когда еще одна пара располагается на заднем конце шпинделя. Такое расположение известно как «тандем» или «DT». Конфигурация тандем не воспринимает усилия в обоих направлениях до тех пор, пока на другом конце вала не устанавливается еще одна пара подшипников, направленных в другую сторону. Для увеличения нагрузочной способности по моменту и мощности шпинделя используются проставочные шайбы для отделения наборов подшипников.

Это наиболее принятая конструкция в шпиндельных узлах мотор-шпинделей. Конструктор шпинделя использует два или три подшипника спереди и пару подшипников такого же размера или меньше на другом конце. Вместе эти группы подшипников создают конфигурацию DB. Подшипники монтируются на шпиндельном валу и в корпусе шпиндельного узла.

При недостаточности усилий (в силовых шпинделях) могут устанавливаться комплекты из трех или четырех подшипников. По принципу построения такие группы имеют такое же построение, что и комбинации из двух подшипников (расположение О, расположение X и тандем).

Мотор-шпиндель с парой подшипников «тандем» и предварительной нагрузкой пружиной

Температура мотор-шпинделя увеличивается в зависимости от нагрева подшипников и потерь в двигателе. Этот нагрев приводит к температурному расширению шпиндельного вала. Как показано раньше, пара подшипников, «тандем» — расположенных на переднем и заднем концах шпинделя, предварительно нагружены в зависимости от местоположения подшипников относительно корпуса шпиндельного узла. При нагреве вал удлиняется. Это увеличение размеров будет воспринято подшипниками как увеличение предварительного нагружения, поскольку внутреннее кольцо будет вдавлено внутрь подшипника. Это крайне нежелательно и может вызвать быстрое разрушение подшипников.

Для компенсации таких изменений часто необходимо монтировать задние подшипники в плавающем корпусе с пружинами. Плавающий корпус монтируется в точном отверстии и имеет возможность перемещаться только в осевом направлении. Пружины используются для обеспечения постоянного предварительного нагружения относительно шпиндельного вала в осевом направлении. При расширении шпинделя из-за нагрева задние подшипники также перемещаются. В этом случае предварительная нагрузка подшипников не изменяется, так как обеспечивается усилием пружин. Данная техника используется для высокоскоростных фрезерных и шлифовальных шпинделей и увеличивает стоимость и сложность шпиндельного узла.

Конструкция подшипников: гибридная керамика

Последним достижением в технологии изготовления подшипников является использование керамики (нитрида кремния) для изготовления точных шариков. Керамические шарики при использовании в шариковых подшипниках с угловым контактом имеют преимущества перед обычными стальными шариками.

Керамические шарики имеют на 60% меньшую массу, чем стальные шарики. Это важно, так как при работе подшипников, особенно на высоких скоростях, центробежные силы прижимают шарики к наружному кольцу и начинают деформировать шарики, что приводит к быстрому износу и порче подшипника. Керамические шарики с меньшей массой подвержены этому в меньшей степени, чем стальные, при тех же скоростях вращения. В действительности использование керамических подшипников позволяет увеличить на 30% максимальную скорость вращения для данного типоразмера подшипника без сокращения долговечности.

Керамические шарики не реагируют со стальными кольцами. Одной из наиболее часто встречающихся причин выхода подшипника из строя является износ поверхности, вызванный микроскопической «холодной сваркой» материала шариков с кольцами. Эта холодная сварка разрывается при вращении подшипника, ухудшая шероховатость поверхности, что приводит к нагреву и выходу подшипника из строя. Керамические материалы почти исключают это процесс, что существенно увеличивает долговечность подшипников.

Керамические шарики работают при более низких температурах. Благодаря практически идеальной округлости керамических шариков, гибридные подшипники работают на существенно более низких температурах, чем стальные подшипники. Результатом является более долгий срок службы смазки подшипников.

Керамические подшипники имеют более низкий уровень вибраций. Тесты показали, что шпинделя с гибридными керамическими подшипниками показывают большую жесткость и более высокую собственную частоту, что делает их менее чувствительными к вибрациям.

О бесконтактных подшипниках, методах смазки шпиндельных подшипников, а также шпиндельном двигателе, вале и корпусе шпинделя мы расскажем в следующих номерах.

Дмитрий Локтев

Журнал «Стружка», № 01, май 2002 г.

Отправить ответ