Дорнование сварных прямошовных труб

Содержание:

Что же собой представляет сварная прямошовная труба? Согласно государственным стандартам, это металлическое изделие, которое сварено из штрипсов из стали. В промышленных циклах, создание таких труб предполагает несколько этапов, таких, как придание формы заготовкам из прокатных листов и сварка таких заготовочных деталей в одно целое.

Особенности труб технического и эксплуатационного характера во многих моментах указывают на качественные характеристики материала, который используется, а также на технологию сварочного процесса. Необходимо подробнее ознакомиться с такими металлическими изделиями, которые изготавливаются со строгим соблюдением государственных нормативов.

Общие данные

Прямошовные электросварные трубы ГОСТ 10704-91 это изделие из цельного металла, имеющее круглое или прямоугольное поперечное сечение и которое производится на заводах в необходимых для этого условиях. Для производства такого вида труб используется только специальное прокатное оборудование. Сам процесс изготовления выполняется таким образом, что листовая сталь скатывается в заготовочную деталь, а она уже сваривается посредством специального способа такого, как прямой стык.

В зависимости от метода придания формы заготовочному элементу прямошовная продукция делится на такие виды:

1. Холоднодеформированная продукция.

2. Горячедеформированная труба.

3. Холоднокатаные изделия.

4. Холоднотянутый материал.

Сварные швы производятся в продольном направлении, что приводит к оптимальным показателям прочности продукции.

Важно понимать, что изделия, которые были сварены таким способом, не имеют возможности сгибаться механическим методом, поскольку это чревато их расколу или вмятинам, кроме того, можно утратить первоначальную конфигурацию и прочность.

При производстве электросварной трубы используется стальной материал углеродистого типа и низкоуглеродистого вида спокойной, полуспокойной и кипящей маркировки, например, СТ1-СТ4, 08ю и 22гю.

Стальные электросварные трубы в свою очередь делятся на категории (А, Б, В, Д) в зависимости от химического состава стали. Трубы могут быть термически обработанными, необработанными или горячередуцированными. Также классифицируются по толщине стенок – определяется соотношением внешнего диаметра к толщине стенок (от 6 до 40). Ознакомьтесь с ценами на электросварные стальные трубы.

Оптимальный вариант прочности изделий будет, достигнут при таком соотношении в основном металле:

1. Углерод должен составлять не больше чем 0,25%.

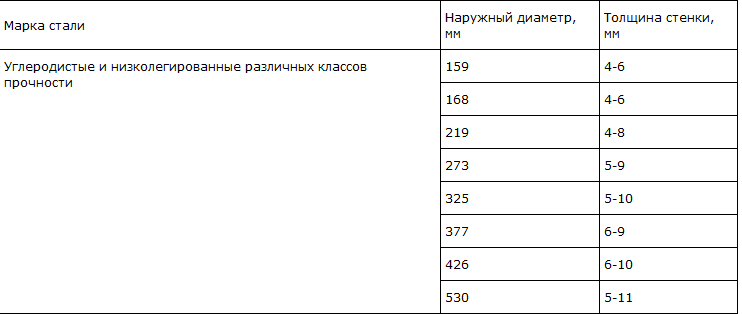

Зависимо от типа и марки стального материала, из которого выполнены трубы, прямошовная металлопродукция разделяется на такие виды:

1. СП спокойная сталь.

2. ПС полуспокойная сталь.

3. КП кипящая сталь.

Если изделие принадлежит к одному из перечисленных видов, тогда его тип должен указываться в маркировочной информации, которая наносится поверх трубы или указана в сопроводительных документах.

Прямошовные электросварные изделия, сделанные из стали низколегированного или углеродистого вида, и которые имеют диаметральный параметр до 53 см, имеют разновидности групп где:

1. Нормирован состав химикатов.

2. Нормированы механические свойства.

3. Нормированы механические качества и состав.

4. Нормировано испытательное гидравлическое давление.

Использование указанных видов стали не в полной мере сможет обеспечить созданной трубе необходимую стойкость к коррозии. Поэтому готовую продукцию на любом этапе установочного процесса необходимо подвергнуть специальным обработкам, которые заключаются в использовании специальных веществ, обеспечивающих надежную защиту или покрытие традиционными лаками и красками.

Еще одна группа изделий это сварная продукция из оцинкованной стали, для изготовления которой используется углеродистый материал под маркировками 10, 20, 45. Такие металлические трубы могут применяться абсолютно для любых целей, при этом минимальная антикоррозийная обработка совсем необязательна.

Готовые трубы, вне зависимости от марки, используемой в производстве материала, выдерживают показатели рабочего давления не больше чем 16 МПа. Эти качественные характеристики напрямую указывают на сферы использования сварной прямошовной продукции.

Технические характеристики трубы стальной прямошовной

Технические характеристики трубы стальной прямошовной

Области использования

Ассортимент электросварной прямошовной продукции, который предлагают рыночные предложения, находит широкое использование в нефтеперерабатывающем процессе, газоперерабатывающей сфере и добывающем деле. Это предусмотрено нормами, заложенными в государственных стандартах. С применением таких труб создаются большие трубопроводные конструкции как внешние, так и заглубленные в землю.

Важно знать, что показатель толщины стен подземной трубопроводной конструкции должен быть не менее 3 мм. Наземный трубопровод производится из изделий, имеющих толщину стен не более чем 2 мм.

Главная область использования прямошовной продукции определена неслучайным образом, поскольку такие трубы имеют следующие отличительные качества:

1. Простой сварочный процесс, соединение производится при помощи соединительных разветвлений, угловых элементов и торцевых деталей, при установке запорных арматурных конструкций.

2. Достаточно небольшой удельный вес, если сравнивать с другими видами труб из черного металла. А соответственно и простая транспортировка с удешевленными установочными работами.

3. Демократичная себестоимость, что хорошим образом влияет на цену трубопроводного сооружения целиком.

4. Высокий уровень стойкости к дождям, снегу, граду и прочее. Кроме того, проявляют стойкость и к другому негативному воздействию окружающей среды (в условиях предварительно проведенных антикоррозийных мероприятий).

5. Такие трубы имеют возможность эксплуатироваться абсолютно во всех климатических условиях, при этом без вреда и потерь целостных качеств стыков и трубопроводных линий вообще.

Конечно же, область использования сварной прямошовной продукции не ограничена только постройками нефтепроводов и газопроводов, так как такие трубы известны своей универсальностью.

труба стальная электросварная прямошовная гост 10704-91 сортамент

труба стальная электросварная прямошовная гост 10704-91 сортамент

В зависимости от сферы использования, такие изделия делятся на такие классы:

1. Класс 1 изделия, которые предназначены для перемещения жидких и газообразных веществ в условиях небольшого давления. Кроме этого, таки изделия широко применяются при обустройстве лесных конструкций и сооружений из металла, которые не подвержены высокой механической нагрузке.

2. Класс 2 используется в большинстве случаев при создании нефтепроводов, газопроводов и водопроводов. Помимо этого, изделия такого класса используются для оснащения производственных цехов предприятий химической отрасли.

3. Класс 3 используется в промышленности пищевого назначения. Отличительными качествами таких труб является стойкость к высокой температуре и к краткосрочным показателям излишнего давления.

4. Класс 4 продукция применима в целях разведения газового месторождения.

5. Класс 5 оптимальный выбор для сборочного процесса металлических сооружений, которые востребованы в машиностроении и вагоностроении. Иногда такие трубы находят свое применение в строительстве при самостоятельной сборке строительного леса или каркаса для строительного объекта.

6. Класс 6 применим только в машиностроении.

Изделие прямошовное из стали

Минимальным диаметром для такого вида труб является 3 см, а максимальным 142 см. Изделия с большими диаметральными параметрами производятся с помощью спиралешовного технологического процесса. Прямошовные стальные трубы это электросварная продукция, которая производится сварным способом под названием прямой стык. Такие трубы производят из стали углеродистого вида и применяют при прокладывании газопроводных конструкций в условиях рабочего давления, которое не превышает 16 МПа.

Для производства таких изделий используют сталь трех типов: спокойную, полуспокойную и кипящую. Также имеются нормативы, предусматривающие допустимое количество стыков. Например, для изделий с диаметром около 6 см разрешено иметь один поперечный шов. А труба, диаметр которой около 82 см может иметь один шов поперек и два шва вдоль. Внешний грат необходимо удалять.

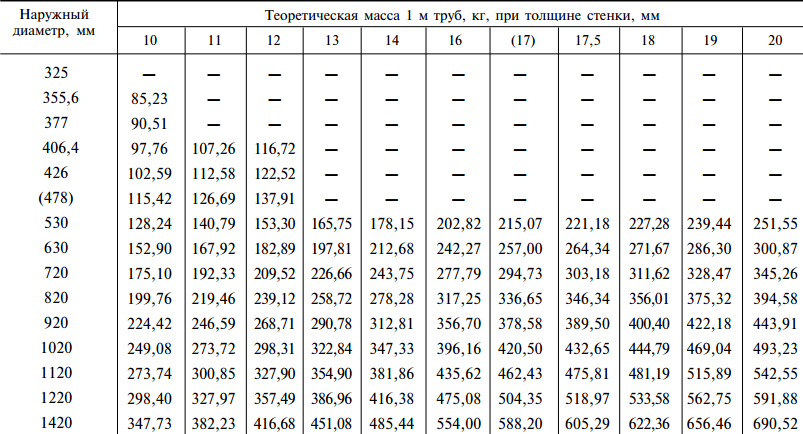

Размеры стальных электросварных прямошовных труб 325-1420мм

Размеры стальных электросварных прямошовных труб 325-1420мм

Соотношение длин и диаметров

Конечно же, зависимость этих двух показателей должна быть, поскольку труба с большим диаметром не может быть короткая, а изделие с маленьким диаметром длинным.

Для мерной длины существуют такие границы диаметрального размера:

1. До 7 см 59 метров;

2. До 22 см 69 метров;

3. До 43 см 1012 метров.

Для немерной длины имеются такие ограничения:

1. До 3 см 2 и более метра;

2. До 7 см 3 и более метра;

3. До 15 см 4 метра;

4. От 15 см 5 метров.

Кратная длина это длина изделия, кратность шага которой не меньше 25 см.

Размерная сетка

Инструктаж при принятии решения о приобретении электросварной продукции, как и другого металлического проката, зависит от размерных параметров. Необходимо знать стандарты соединений длины изделия и его диаметра, которые используются отечественным производителем.

Немерная длина изделия:

1. 2 и более метра диаметр сечения не больше 3 см.

2. 4 и более метра до 7 см.

3. 5 и более метров не меньше чем 15 см.

1. От 5 до 9 метров диаметр до 7 см.

2. От 6 до 9 метров 22 см.

3. От 10 до 12 метров до 43 см.

Помимо этого, изготавливаются электросварные стальные трубы кратных параметров, они должны быть кратны больше 25 см.

Заключение

Ознакомившись с данной информацией о том, что такое прямошовная труба, как она производится, для чего и где применяется, можно с легкостью приобрести именно ту продукцию, которая необходимо в конкретно взятом случае.

-

Тимур Баженин 2 лет назад Просмотров:

1 УДК А.Н.Исаев проф., докт.техн.наук,. С.А.Земляной, асп., А.Р. Лебедев доц., канд.техн.наук, ИЭиМ ДГТУ, 5. Дорнование отверстий сварных трубчатых заготовок при изготовлении составных цилиндров. Представлены аналитические и экспериментальные результаты исследований процессов дорнования отверстий в цилиндрах из сварных труб. Определены режимные параметры процессов по условиям прочности сварных трубчатых заготовок. Приведены данные по точности и качеству обработанных отверстий. Ключевые слова: дорнование отверстий, сварные трубы, натяг дорнования. The analytical and experimental findings of processes burnishing holes in the cylinders of welded pipes. Defined rezhimnye process parameters on the conditions of strength of welded tubular zagotovok. Presents data on the accuracy and quality of processed holes. Keywords: burnishing holes, welded pipe, tightness burnishing Формообразование составного цилиндра методом дорнования отверстия. При изготовлении составных цилиндров, работающих под давлением, в качестве заготовок применяют в основном бесшовные трубы. Толщина стенки выбранной трубы тем больше, чем больше давление и диаметр рабочей полости цилиндра. Методы изготовления бесшовных труб сравнительно дороги, трубы имеют низкую точность отверстий, внутренняя и наружная поверхности трубы расположены эксцентрично по отношению друг к другу, толщина стенки неравномерна по сечению, поэтому ее толщину в большинстве случаев выбирают с большим запасом на последующую обработку. Заготовки из бесшовных труб металлоемки, велика трудоемкость их обработки, а коэффициент использования материала сравнительно мал. Большие натяги дорнования при обработке бесшовных труб способствуют их разрушению в процессе обработки. Сварные трубы имеют ряд преимуществ по сравнению с бесшовными, так как формообразование исходных заготовок осуществляется из более дешевого листового проката с достаточно точной толщиной стенки. Поверхности внутреннего и наружного цилиндров практически концентричны, а неравномерность припуска на механическую обработку образуется только за счет погрешностей формы поперечного сечения трубы, размеры которого приближены к размерам готового изделия. Появляется возможность снижения массы погонного метра трубы и уменьшения припусков на механическую обработку отверстий.

2 Недостатком сварных труб является сравнительно малая толщина их стенок, поэтому сварные трубы эффективно применять для изготовления составных цилиндров. Составные изделия имеют преимущества перед монолитными по прочности, поэтому из них изготавливают корпуса гидроцилиндров, Работающих при повышенных давлениях рабочей среды. Прочность труб, применяемых для изготовления составных цилиндров, контролируется разными методами, один из которых, испытание на раздачу, наиболее близок к схеме деформирования дорнованием. По стандарту и техническим условиям предельное увеличение наружного диаметра бесшовной трубы при раздаче определяется следующим соотношением: xd, () D D0 xdmax где D приращение наружного диаметра трубы; D0 исходный наружный диаметр; x Dmax предельно допустимый показатель раздачи трубы. Во избежание разрывов, образования микротрещин, раскрытия пленов и закатов, других дефектов заготовок бесшовных горячедеформированных труб обычной точности величина относительного приращения x D max не должна превышать 5,5 6,0% ( x D 0,055..0, max 060 ), а относительный натяг дорнования i / d0 обеспечивается соотношение (), может быть рассчитан по формуле: max 0,5ln m 3 x D (), где m относительная толщина стенки заготовки, равная отношению наружного диаметра к внутреннему. Аналогичные испытания предусмотрены стандартом и для сварных труб, основным недостатком которых с точки зрения дорнования является наличие сварного шва и сварного грата на поверхности отверстия. Прочностные возможности сварной трубы ограничены. Относительная неравномерность свойств сварной трубы в поперечном сечении не позволяет применять большие натяги дорнования. В качестве аналога показателя предельной раздачи сварных труб можно принять степень экспандирования., при котором Рис.. Зависимости предельных относительных натягов дорнования xd бесшовных () и сварных () труб от относительной толщины стенки m При изготовлении сварных труб раздача трубы гидравлическим давлением применяется как отделочная операция, при которой степень экспандирования не должна превышать,0,%. Этот показатель значительно меньше, чем у бесшовных труб, что подтверждается xd 0,3 0, 0, 0,5 m,5

3 графиками на рис.. Видно, что сварные трубы, особенно тонкостенные, существенно уступают бесшовным по показателю предельной раздачи, поэтому их практически не используют для изготовления корпусов гидроцилиндров. Однако сварные трубы имеют ряд преимуществ, наиболее существенным из которых является их более высокая точность и меньшая металлоемкость. Связано это с тем, что прокатный лист имеет существенно меньшие отклонения толщины стенки от номинала, что позволяет изготавливать более точные трубы. Поле рассеяния отклонений отверстий и, следовательно, колебания натягов при дорновании сварных труб на % меньше, чем у бесшовных. Заготовки для составных цилиндров выбирают из стандартного сортамента труб, дорнование которых возможно только при условии применения больших натягов, намного превышающих предельные по критерию допустимой раздачи. Чтобы использовать сварные трубы, необходимо создать особые условия деформирования. Выход из положения подсказан в работе [], в которой приведены данные исследований процессов несвободного дорнования в обоймах. Установлено, что одним из условий осуществления больших деформаций при дорновании трубчатых заготовок, в том числе сварных, является объемное напряженнодеформированное состояние сжатия материала в процессе обработки. При несвободном дорновании в обойме окружные деформации в области контакта дорна и заготовки практически отсутствуют, материал заготовки находится в состоянии всестороннего неравновесного сжатия, а радиальные, окружные и осевые напряжения сжимающие. Увеличение осевого сжатия вызывает дополнительное увеличение радиальных напряжений. Все это способствует получению положительного результата при использовании сварных труб. Между обоймой и заготовкой при несвободном дорновании для облегчения предварительной сборки соединения обычно предусматривается зазор. Необходимые требования к заготовке основаны на правильном выборе размеров поперечного сечения трубы. Наружный размер (диаметр трубы D0) должен быть максимально приближен к диаметру отверстия обоймы. Для этого применяется предварительная механическая обработка заготовки или выполняется подбор необходимого размера из стандартного сортамента труб. Второй вариант предпочтительнее. Выбор труб с подходящими размерами поперечного сечения рекомендуется производить по специально разработанной методике []. Предварительно из сортамента на сварные трубы выбирают несколько заготовок и определяют их предельные диаметральные размеры.

4 Предпочтение отдается заготовке, размеры которой позволяют осуществить процесс с наименьшим натягом дорнования, причем наружный диаметр должен ненамного отличаться по величине от диаметра отверстия обоймы. Выбранная заготовка должна удовлетворять следующим требованиям: dоб D0 D0 xd max (3), 0,5ln m 3 x D 0 (4), max max где D0, m0 — наружный диаметр и относительная толщина стенки заготовки; dоб диаметр отверстия обоймы, определяемый с учетом соотношения (3); допустимый натяг дорнования. max наибольший Точность и качество заготовок из сварных туб, обработанных дорнованием. Для оценки возможности применения процесса дорнования отверстий сварных трубчатых заготовок проведены специальные экспериментальные исследования. В ходе экспериментов определялись условия получения качественной заготовки в зависимости от натягов дорнования и толщины стенки обоймы. Обоймы были изготовлены из стали 45 с диаметром отверстия 34,5 мм и наружными диаметрами 40,5; 44,5 и 50,5 мм, заготовки из электросварных труб, полученных путем свертывания на вальцах металлической ленты из стали с последующей сваркой токами высокой частоты, имели одинаковые геометрические размеры: наружный диаметр D=33,7 мм, внутренний d=8,5мм. Длина всех образцов была одинаковой: L=80 мм. При дорновании использовался набор дорнов с увеличивающимися диаметрами через 0,5 мм (воспроизводилась схема многозубого дорнования). После каждого прохода дорна измерялись доступные геометрические параметры (диаметральные и осевые) по схеме на рис.. Схема дорнования заготовок приведена на рис. 3. При этом соединение «обойма заготовка» в ходе эксперимента рассматривалось как двухслойная цилиндрическая оболочка. Процесс обрабртки соответствовал схеме дорнования в обойме. I II III A Б РД D d Г B H Рис.. Схема измерения образцов: обойма; втулка из сварной трубы Рис.3. Схема несвободного дорнования отверстий трубчатых заготовок (H сварной шов)

5 В процессе эксперимента наблюдалась картина изменения сварного шва и грата в отверстии. После прохода последнего зуба дорна производилась распрессовка соединения и определялись конечные размеры его элементов. Исследования показали, что общая толщина стенки корпуса изменяется в основном за счет пластической деформации сварной заготовки, причем с увеличением толщины стенки обоймы влияние натяга резко снижается (рис. 4). Фактически, начиная с m =,7, приращение наружного диаметра корпуса не наблюдалось (рис. 5). Происходит это потому, что сварная трубчатая заготовка раньше переходит в пластическое состояние, толщина ее стенки изменяется существенно интенсивнее, чем у обоймы даже при сравнительно небольшой разности толщин стенок элементов корпуса. Можно сказать, что общее утонение стенки корпуса происходит за счет деформации его внутреннего элемента. В целом эксперименты подтвердили, что благодаря всестороннему сжатию и повышению пластичности металла в очаге деформации, заготовка может быть выполнена m,90,70,50,30 3 D,,5 мм,5 0,75 3,0 i0, мм 0,,4 3,6 4,8 Рис. 4. Изменение относительной толщины стенки m составного корпуса с ростом натяга дорнования i0. Исходные значения m:,4;,56; 3, i0, мм 5 Рис. 5. Зависимость приращений наружного диаметра D составного корпуса от натяга дорнования i0. Толщина стенки составного цилиндра, мм: 6; 8; 3 из сварной трубы и из менее пластичного материала, чем обойма, при этом заготовка в процессе обработки будет находиться в пластическом состоянии, в то время как обойма в упругопластическом или даже в чисто упругом. Очевидно, что менее пластичный сварочный шов благодаря объемному напряженному состоянию в процессе дорнования в обойме будет находиться в пластическом состоянии, как и основной металл.

6 Uу, 0, мм 0,08 0,04 0,0 Uразн 0,08 0,05 0,03 0,00 0,00,50 3,00 4,50 i, мм 6,00 Рис. 6. Зависимость упругих смещений Uу по отверстию составного цилиндра от натяга дорнования i: — после дорнования; — после разборки соединения 0,00 0,00,50 3,00 4,50 i, 6,00 мм Рис. 7. Зависимость разностей упругих деформаций Uразн по наружному диаметру наружной трубы составного корпуса от натяга дорнования В процессе исследований отмечено, что в случае, когда первоначальный зазор между элементами корпуса превышал допустимую по критерию испытаний на раздачу величину, происходил разрыв заготовки по сварному шву. При дальнейшем дорновании отверстия место разрыва частично заполнялось деформируемым металлом, однако полностью трещина не закрывалась. После распрессовки увеличение наружного диаметра такой трубы не наблюдалось, что косвенно свидетельствует об отсутствии в ее стенке неравномерно распределенных остаточных напряжений. Графики упругих смещений по отверстию внутренней трубы составного цилиндра после дорнования и разборки (рис. 6) иллюстрируют, что первая упругая деформация превышает вторую. Это свидетельствует о наличии давления на сопряженных поверхностях соединения. С увеличением натяга дорнования упругие смещения сначала растут, затем уменьшаются. Экстремальный характер изменения величины упругих смещений объясняется изменением давления в результате противоположного действия двух факторов: интенсивного упрочнения материала (особенно на начальной стадии деформирования) и прогрессирующего утонения стенки. При некотором сочетании параметров упрочнения и утонения стенки возникает наибольшее давление в соединении. С точки зрения качества соединения натяг, при котором это происходит, является оптимальным. Закономерности изменения разностей упругих смещений от натяга дорнования по отверстию внутренней и по наружной поверхности наружной труб различны. В первом случае эта зависимость линейная (кривая на рис. 6), во втором нелинейная с ярко выраженным максимумом (рис. 7) Разности упругих смещений после дорнования и разборки (по отверстию и наружной поверхности) теоретически связаны с давлением на сопряженных поверхностях

7 соединения, которое можно рассчитать по величине изменения размеров элементов корпуса. Заменим сопротивление наружной трубы внешним давлением, величина которого, согласно формуле Ламе для толстостенного цилиндра, связана с разностью упругих деформаций элементов Uн после дорнования и разборки соединения: р, 90 МПа m,6 60 3,4 30, 0 3,75 4,5 4,75 5,5i, мм Рис. 8. Давление в сопряжении элементов составного цилиндра, рассчитанное по величине упругих смещений, от натяга дорнования i: наружной поверхности; внутренней поверхности; 3 среднее давление в сопряжении двух цилиндров 3,0 0,0,0 4,0 i, мм 6,0 Рис. 9. Изменение относительной толщины стенки m составного цилиндра ()и его элементов ( наружного; 3 внутреннего) в зависимости от натяга дорнования i E D B D p U / B B (5), d B db db Аналогично действие внутренней трубы связано с разностью упругих деформаций элементов UВ наружной трубы после дорнования и разборки соединения: E D p U Н Н / D. Н (6), dн По приведенным формулам рассчитаны параметры и построены графики изменения давления в соединении в зависимости от натяга дорнования (рис. 8). Можно предположить, что истинные значения давления в соединении находятся в пределах, ограниченных верхним и нижним графиками, рассчитанными по данным измерений диаметров внутренней и наружной трубы. Исследования подтвердили, что внутренняя труба раньше переходит в пластическое состояние, а толщина ее стенки изменяется существенно интенсивнее, чем у наружной, поэтому общая толщина стенки корпуса определяется в основном пластической деформацией внутренней трубы (рис. 9). Даже при сравнительно небольшой разности толщин стенок элементов соединения общее утонение стенки цилиндра происходит за счет внутреннего элемента. В данном случае суммарная

8 относительная толщина стенки изменилась не значительно.в целом эксперименты подтвердили, что благодаря всестороннему сжатию и повышению пластичности металла в очаге деформации, в общем случае заготовка может быть выполнена из сварной трубы и из менее пластического материала, чем обойма, при этом заготовка в процессе обработки будет находиться в пластическом состоянии, в то время как обойма в упругопластическом или даже в чисто упругом. Очевидно, что менее пластичный сварочный шов благодаря объемному напряженному состоянию в процессе дорнования в обойме будет находиться в пластическом состоянии, как и основной металл. В процессе дорнования наружная труба корпуса испытывает растягивающие деформации, внутренняя — сжимающие. После прохода дорна происходит частичное упругое восстановление пластически деформируемых труб и в их стыке образуются радиальные напряжения, аналогичные тем, которые возникают при запрессовке с некоторым натягом. Деформационный натяг образуется благодаря перераспределению напряжений после совместного деформирования обеих труб. Его величина равна разности измеренных диаметров поверхностей соединения после разборки. Экспериментально полученные результаты иллюстрирует график рис. 0. Видно, что деформационный натяг увеличивается с ростом натяга дорнования, но не пропорционально ему, а достаточно экстенсивно. Связано это, очевидно, с затуханием процесса упрочнения и утонением стенки внутренней трубы. В процессе исследований отмечено, что в случае дорнования составного корпуса происходит интенсивное изменение относительной толщины стенки сварной заготовки, а изменение относительной толщины стенки цилиндра происходит незначительно. Так же выявлена зависимость изменения давления p в соединении, рассчитанного по перемещениям, от натяга дорнования i. Рис. 0. Зависимость деформационного натяга ic в соединении цилиндров от суммарного натяга дорнования i0. Поле рассеяния среднего натяга посадки H7/s7 Точность формы отверстий в поперечных сечениях составного цилиндра. Заготовки из сварных труб имеют значительные отклонения формы от идеального концентричного цилиндра. Помимо макрогеометрических искажений типа «овальность» на поверхностях присутствуют дополнительные неровности, в частности, внутренний 0, ic, мм 0,08 0,04 0,00 3,50 4,00 4,50 5,00 5,50 i0, мм

9 сварочный грат, размеры которого регламентируются стандартом. Исходные искажения формы напрямую отражаются на точности обрабатываемых отверстий. Для выявления эмпирической связи между исходными искажениями геометрии заготовки и отклонениями от округлости обработанных отверстий предварительно на основании теоретических зависимостей и практических данных были установлены факторы, под действием которых эта связь возможна. Такими факторами являются натяг дорнования, относительная толщина стенки заготовки и зазор между сопрягаемыми элементами составного цилиндра в исходном положении. В процессе последовательного многозубого дорнования дорнующие зубья на первых этапах контактируют не со всей внутренней поверхностью трубы, а с ее частью. При малых натягах после прохода дорнующего зуба остаточные деформации малы, фактически происходит упругий возврат поперечного кольцевого сечения в исходное состояние с частичным восстановлением отклонений формы. С увеличением натяга форма сечения отверстия приближается к круговой, но некоторые участки заготовки находятся в полуупругом состоянии и после прохода дорна некруглость все еще сохраняется. Дальнейшее увеличение натяга приводит к наступлению режима полной перезагрузки по всем радиальным направлениям с выравниванием механических свойств материала заготовки. Погрешность, соответствующая этому моменту минимальна. На рис. приведены графики отклонений от прямолинейности образующих,мм 0,75 0,5 0, а) L,мм,мм Рис.. Отклонения от прямолинейности образующих наружной (а) и внутренней (б) поверхностей обоймы после однозубого (,) и многозубого (3,4) дорнования наружной и внутренней поверхностей обойм, которые подвергались пластическому деформированию за счет раздачи внутренней сварной трубы (заготовки). Видно, что в случае многозубого дорнования отклонения от круглости по образующей наружного и внутреннего диаметра незначительны и ими можно пренебречь. При однозубом дорновании имеются большие погрешности формы отверстия. Объясняется это тем, что 0,5 0-0,5-3 4 б) 0 4 L,мм 6

10 при многозубом дорновании натяг увеличивался постепенно на 0,5 мм, что способствовало более высокой равномерности деформации. На графиках рис. видно, что отклонения формы образующих отверстия при многозубом дорновании в -3 раза меньше, чем при однозубом дорновании. Главным технологическим и режимным фактором смещения всех поверхностей составного цилиндра является натяг дорнования i, от которого зависят интенсивности деформаций и напряжений, упрочнение материала и текущие размеры деформируемой заготовки. Для повышения точности обработки отверстий рекомендуется дорнование производить многозубыми дорнами. Список литературы:. Зайдес С.А., Исаев А.Н. Технологическая механика осесимметричного деформирования. Монография. Иркутск: Из-во ИрГТУ, с.. Исаев А.Н. Механико-математическое моделирование формообразующих операций в процессах изготовления изделий из трубчатых заготовок/гоу Рост. Гос. акад. С.-х. машиностроения, Ростов н/д, с. 3. Исаев А.Н., Земляной С.А.Исследование процесса дорнования отверстий в сварных трубчатых заготовках. // Перспективные технологии получения и обработки конструкционных материалов. Сборник научных трудов Иркутск 009 г. С Исаев А.Н., Любимов Ю.В., Лебедев А.Р. Деформации составных корпусов силовых цилиндров, изготовленных методом дорнования отверстия//кузнечно-штамповочное производство С. 7.

Для решения конструкторских задач, связанных с необходимостью повысить твердость и уменьшить шероховатость поверхностного слоя металла применяется, специальный способ обработки. Он называется дорнование. С его помощью удаётся создать на поверхности металлической конструкции защитный слой, который предохраняет деталь от повышенных нагрузок и препятствует её разрушению. Такими нагрузками могут быть повышенные физические или ударные нагрузки, нарушения теплового режима (перегрев), химическое воздействие. Они приводят к разрушению или деформации поверхностного слоя, коррозии, ускоренному износу всей детали.

Технологический процесс дорнования

Такой процесс получил название благодаря инструменту, которое называется дорном. Конструктивно он выполнен в форме стержня с одним или несколькими зубьями. В зависимости от способа применения дорны подразделяются на инструменты скольжения и качения.

Технологический процесс заключается в холодном деформировании (уплотнении) поверхности детали посредством движения дорна. Обычно такой технологией производят дорнование отверстий. В этом случае инструмент перемещается вдоль канала ствола. За счёт созданного усилия он обеспечивает:

- уплотнение внутреннего поверхностного слоя вдоль всего отверстия;

- повышение качества обрабатываемой детали (удаляются оставшиеся шероховатости);

- увеличивается диаметр отверстия с повышением его класса точности.

Оценка качества технологического процесса осуществляется за счёт контроля следующих параметров:

- величины создаваемого натяга;

- скорости движения инструмента внутри отверстия;

- значения созданной силы;

- параметров возникающей деформации.

Величина первого параметра сказывается на качестве получаемой поверхности. Он рассчитывается как разница между внутренним диаметром обрабатываемой детали и диаметром применяемого дорна. Если разница будет слишком большой – это не позволит получить качественное уплотнение и избавиться от шероховатости.

На практике максимальный натяг при дорновании втулки ВГШ необходим для получения требуемого качества поверхности шатуна.

Слишком маленькая величина натяга снижает скорость проведения работ, приводит к лишней деформации обрабатываемой поверхности, появлению излишних внутренних напряжений. Поэтому величина этого параметра рассчитывается с учётом показателей пластичности детали и дорна.

Сила, необходимая для проведения работ, делится на две составляющие:

- осевую (направленную вдоль линии движения);

- радиальную (воздействует перпендикулярно осевой).

Первая обеспечивает движение инструмента вдоль отверстия, и тем самым увеличивает внутренний диаметр. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В отдельных случаях для снижения силы трения, особенно в зоне неконтактной деформации используют дорнование с противодавлением смазки.

Методом дорнования производят доводку сварных труб. При обработке сварных швов необходимо учитывать физические свойства металла и толщину стенок. Такие трубы применяются, например, для гидроцилиндров. Поэтому после проведения дорнования обязательно проводят испытания на прочность. В качестве показателя можно использовать показатель предельной прочности или степень экспандирования.

Виды процесса дорнования

Обработка дорнованием классифицируется по следующим признакам:

- виду обработки (объёмное и поверхностное);

- технологическим особенностям (свободное и несвободное);

- методу воздействия на внутреннюю поверхность (растяжение, сжатие, комбинированное воздействие);

- количеству и расположению зубьев на поверхности инструмента.

Выбор метода и вида такой обработки зависит от характерных особенностей деталей. Так для получения качественной поверхности стволов или труб с неравножёсткой втулкой применяют метод с обеспечением разного воздействия на отдельные участки внутренней стенки.

Для обработки не осесимметричных заготовок применяют дорны с специально расположенными зубьями.

С помощью свободного дорнования обрабатывают поверхности бесшовных и электросварных труб. Толщина стенок может достигать средних размеров.

Объёмное и поверхностное дорнование

Объёмная обработка производится давлением по всему внутреннему периметру. Для улучшения требуемого качества применяются многозубчатые дорны. Они позволяют добиться высокой точности обработки вплоть до 11 класса. Степень шероховатости Ra получается равной от 0,63 до 0,04 микрон.

Поверхностное дорнование относится к методам поверхностной пластической деформации.

Оно позволяет получить следующие показатели точности: IT от 6 до 9 единиц, шероховатость Ra в пределах 0,32-0,04 микрон. Объемным дорнованием осуществляют обработку сварных прямошовных труб.

Пластическое деформирование и калибровка

Такой способ обработки предполагает воздействие на поверхность металла инструмента, создающего давление в точке соприкосновения. В этом случае происходит последовательное изменение внутренней структуры металла. Благодаря процессам скольжения и двойникования происходит изменение структуры слоёв на уровне атомной решётки. Такое воздействие приводит не только к изменению внешней формы детали, но и его физических и механических свойств. При правильно разработанном способе пластического деформирования удаётся получить поверхностный слой с улучшенными характеристиками. Особенно это обстоятельство важно, когда нельзя подвергать металлическую деталь термической обработке, например, изготовленную из аустенитных или ферритных материалов.

Методом калибрования обрабатывают отверстия у заготовок, имеющих небольшую длину. Для обработки применяют калибрующие шарики, дорны, другой калибровочный инструмент. В этом случае его проталкивают сквозь отверстие для получения ожидаемого эффекта.

В этом случае основным параметром оценки технологического воздействия является натяг. Он создаётся благодаря разнице внутреннего диаметра отверстия и диаметра инструмента. В зависимости от решаемой задачи калибровка выполняется с малым или большим натягом.

При калибровании с малым натягом воздействию подвергается только поверхностный слой. Такой обработке подвергают трубы, втулки, вкладыши имеющие толстые стенки. Наиболее приемлемым считается отношение величины стенки к радиусу отверстия более 0,5.

Применение большого натяга приводит к увеличению глубины воздействия и может распространяться на всю толщину обрабатываемого изделия. Это приводит к увеличению внутреннего диаметра, изменению внешних размеров, снижению качества обработки, возникновению неравномерных внутренних напряжений (изменение физико-механических свойств).

Для проведения калибровки необходимо провести качественную предварительную обработку. В результате последующего калибрования точность обработки повышается на 30%. Например, для стали класс точности повышается на две единицы, для бронзы на 3, для чугуна на один класс.

Метод ударных импульсов

Он основан на измерении параметров деформации металла после воздействия импульсного механического воздействия. В момент кратковременного удара возникают ультразвуковые колебания, которые вызывают уплотнение поверхности обрабатываемой детали.

Такой метод успешно применяется при производстве изделий большой длины. Например, дорнование труб осуществляется методом ударных импульсов.

Применение различных методов дорнования позволяет обрабатывать внутренние поверхности изделий различной длины и произвольного диаметра. В результате обработки удаётся получить высокое качество поверхностного слоя, без нагрева и механического воздействия (фрезеровки, зенкования и так далее).

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отправить ответ