Дуговая сварка в защитном газе это

Содержание:

Гибкие цены, оперативность и пунктуальность в исполнении заказов в каждом случае делают сотрудничество с "СагаМаш" продуктивным и удобным. Для заказа Вам достаточно позвонить +7(495)522-39-25 или отправить заявку на наш электронный адрес Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

В процессе сварки в защитном газе сварочная ванна, электрод и зона дуги находятся под защитой струи защитного газа.

Защитные газы могут применяться различные – это и инертные газы (Ar и He), и активные газы (CO2, N, H и т.д.), а бывает, используются смеси двух и более видов различных газов. В России чаще всего практикуется применение двух видов защитных газов – это аргон Аr и углекислый газ СО2.

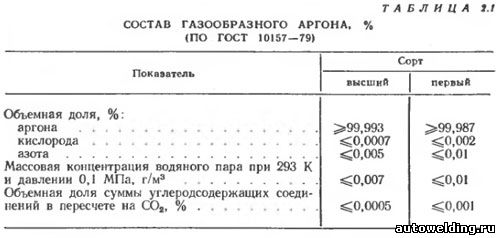

Аргон — инертный одноатомный газ без цвета, вкуса и запаха, весом в 1,38 раза тяжелее воздуха, не растворяется как в жидких, так и в твердых металлах. Промышленность выпускает аргон двух степеней очистки: высшего сорта, с чистотой 99,992 %, и первого сорта, с чистотой 99,987 %.

Поставка и хранение аргона осуществляются в сжатом газообразном состоянии под давлением 15 МПа в стальных баллонах.

Углекислый газ – двуокись углерода — кислотный оксид, он бесцветен, запах слабый, вкус слегка кисловатый, вес — в 1,52 раза тяжелее воздуха. Газ нерастворим в твердых и жидких металлах. Промышленность выпускает углекислый газ трёх степеней очистки: сварочный, с чистотой 99,5 %, пищевой, с чистотой 98,5 %, и технический, с чистотой 98,0 %.

Для сварки в защитном газе, углекислый газ поставляют и храненят в сжиженном состоянии под давлением 7 МПа в стальных баллонах.

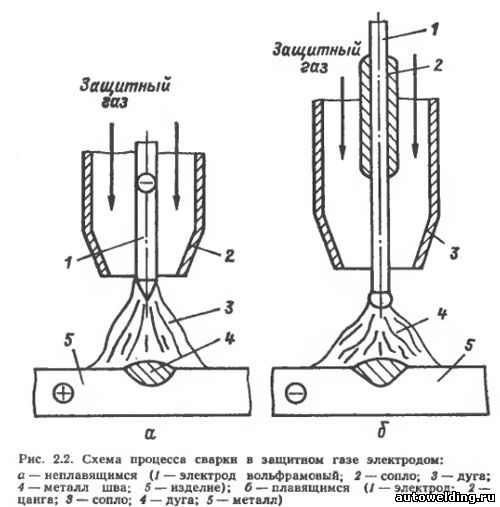

Аргоно-дуговая сварка -сварка аргоном — осуществляет сварку посредством неплавящегося и плавящегося электродов. Сварку посредством неплавящегося электрода используют, в основном, для приваривания металла толщиной 0,5—6 мм; а посредством плавящегося электрода — сваривают металл толщиной от 1,5 мм и более. В аргоне неплавящийся вольфрамовый электрод (Тпл = 3370 °С) может сваривать, производя расплавление исключительно основного металла (при толщине до 3 мм), а если нужно получить более крепкий шов или заполнить разделку кромок (при толщине более 3 мм) — используя при плавлении присадочный материал (пруток или проволоку). Присадочный материал подают в дугу либо вручную, либо специальным механизмом подачи.

Сварка посредством неплавящегося электрода сопровождается подачей постоянного тока прямой полярности. При подаче тока напряжением 10—15 В, дуга быстро зажигается и устойчиво горит. В случае обратной полярности, напряжение дуги увеличивается, а устойчивость ее горения уменьшается, падает и показатель стойкости электрода. Такие особенности дуги обратной полярности делают невозможным непосредственное применение её в сварочном процессе. Но у дуги обратной полярности есть одно замечательное технологическое свойство: дело в том, что с поверхности металла при сварке под действием дуги удаляются оксиды. Это явление можно объяснить тем, что когда поверхность металла бомбардируют тяжелые положительные ионами аргона, они механически разрушают пленки оксидов. Этот процесс удаления оксидов ионами называют также катодное распыление. Такие свойства дуги обратной полярности широко используются в процессе сварки алюминия, магния, а так же их сплавов, при подаче в дугу переменного тока.

В процессе сварки посредством неплавящегося электрода при подаче переменного тока можно сочетать одновременно преимущества как дуги прямой, так дуги и обратной полярностях. Но меньшая электрическая проводимость дуги обуславливает ассиметрию её электрических свойств в случае сравнения прямой и обратной полярности, это приводит к нескольким нежелательным явлениям. Так как дуга обладает выпрямляющей способностью, это создаёт постоянную составляющую тока прямой полярности. Таким образом, горение дуги нестабильно, что снижает качество очистки от тугоплавких оксидов поверхности сварочной ванны, а это нарушает процесс создания качественного шва. Исходя из этого, переменный ток подают через особые источники для создания благоприятных для работы условий в дуге в аргоновой среде. В эту схему добавляется стабилизатор горения дуги — устройство, которое передаёт импульс дополнительного напряжения в дугу во время полупериода обратной полярности. С помощью этого стабилизатора на обеих полярностях тока достигается постоянство тока, устойчивость дуги и хорошее качество формирования шва.

Сварка в аргоне при помощи плавящегося электрода выполняют так, как показано на схеме, изображенной на рис. г. Требуемое качество сварного шва и оптимальное осуществление процесса сварки достижимо при условии высокой плотности тока — более 100 А/мм2. Если плотность тока не высока, то возникает крупнокапельный перенос жидкого металла в сварочную ванну с поверхности электрода, это делает шов пористым, значительно разбрызгивает металл и понижает качество плавки основного металла. При наличие высокой плотности тока расплавленный металл переносится с электрода мелкими каплями или струйно. Под влиянием интенсивных электромагнитных сил, мелкие капли металла движутся настолько быстро, что сливаются в единую цельную струю.

Если электродный металл переноситься таким образом, то достигается оптимальное проплавление металла, создание крепкого шва, гладкой и однородной поверхности шва, металл при этом разбрызгивается в пределах нормы. Исходя из того, что необходима высокая плотность тока во время сварки применяют проволоку малого диаметра — от 0,6мм до 3 мм — и увеличиваю скорость подачи тока. Подача проволоки в зону сварки в этом режиме осуществляется механизировано. При сварке подаётся постоянный ток обратной полярности. При этом электрические параметры дуги весьма зависят от количества ионов электрода в столбе. Благодаря этому дуга обратной полярности устойчиво горит, что формирует хороший шов, такая дуга расплавляет проволоку с более высокой скоростью и увеличивается производительность.

Сварка сталей часто выполняется в смеси аргон и кислорода: Аг + 5 % О2. Кислород понижает показатель поверхностного натяжения жидкого металла, это снижает критическую плотность тока, при которой капельный перенос расплавленного металла уплотняется до струйного. Кроме того, стабильность горения дуги обеспечивается при меньших показателях силы тока, это облегчает процесс сварки металлов малой толщины.

Сварка в углекислом газе осуществляется исключительно посредством плавящегося электрода в условиях повышенной плотности постоянного тока обратной полярности, как показано на рис. в, г. Особенности этого режима определяются теми же условиями переноса металла электрода и теми же параметрами формирования крепкого шва, как и в случае сварки в аргоне.

Применяя диоксид углерода как защитный газ, крайне важно учесть специфические особенности сварки, обусловленные окислительным действием углекислоты. По причине высокой температуры дуги, диоксид углерода (CO2) диссоциирует на оксид углерода (СО) и кислород (О), а кислород, без осуществление определённых мер, окисляет как легирующие элементы, так и основной металл. Однако, это окисление можно нейтрализовать – посредством добавления в проволоку определённого количества раскислителей, таких как марганец и кремний. В связи с этим для сварки низколегированных и углеродистых сталей в двуокиси углерода используют проволоку с повышенным содержанием раскислителей, например: Св-08ГС, Св-10Г2С и т. п. Поверхность шва покрывается тонкой шлаковой коркой, состоящей из оксидов марганца и кремния. Распространено применение смеси углерода и кислорода в процентном соотношении СО2 + 10 % О2. Кислород добавляется с той же целью, что и при добавлении в аргон.

Сварка в защитных газах бывает 3 видов. Различия определяются степенью механизации подачи проволоки (сварочной и присадочной), а так же степенью механизации перемещения сварочной горелки. В соответствии с этим, сварка классифицируется как ручная, полуавтоматическая или автоматической.

Сварка в защитных газах обладает определёнными преимуществами как в сравнении с ручной сваркой с помощью покрытых электродов, так и в сравнении с автоматической сваркой под флюсом. Эти преимущества таковы: и высокая защита основного металла от неблагоприятного воздействия кислорода; и отсутствие шлаковых включений и оксидов на поверхности сварного шва — при применении в качестве защитного газа аргона; и возможность осуществлять процесс в любом пространственном положении; и возможность регулировать и наблюдать процесс формирования шва. Корме того, производительность процесса при этом способе выше, чем производительность ручной дуговой сварки, а стоимость сварки в диоксиде углерода относительно ниже. Область, в которой применяется сварка в защитных газах, охватывает широкий спектр промышленных изделий — элементы атомных установок, узлы самолётов и ракетных установок, трубопроводы и корпуса химических аппаратов и многое другое. Аргонодуговая сварка используется для цветных металлов, например магния, алюминия, меди и их сплавов. Так же она применяется для тугоплавких металлов, таких как ванадий, титан, цирконий, ниобий и их сплавов, кроме того, для легированных и высоко легированных сталей. Сварка в углекислом газе применяется для конструкций из низколегированной и углеродистой сталей в газо- и нефтепроводах, корпусах судов и т.п. Часто полуавтоматическая сварка в углекислом газе по причине более низкой стоимости и более высокой заменяет собой ручную дуговую сварку покрытыми электродами.

Электрод из вольфрама крепится в электрической горелке, подключенной к источнику тока и к шлангу, подающему аргон. Истекающая из сопла горелки Струя аргона поступает из сопла горелки и своим напором вытесняет воздух, гарантируя защиту от окисления и азотирования дуге, сварочной ванне и электроду. Такая защита зон сварки называется струйной. При необходимости укрепить шов – валик, применяют добавочный – присадочный – металл, проволоку из него подают в дугу, сам материал близок по составу к основному металлу.

При этом способе сварочная ванна очень хорошо изолируется от кислорода и азота, содержащихся в воздухе, так же хорошо изолируется и остывающий шов. Потому такую схему применяют в основном для сварки изделий из металлов и сплавов, свойства которых во многом схожи со свойствами воздушных газов – то есть из химически активных металлов, к примеру: из циркония, титана, магния алюминия. так же эта схема подходит при работе с коррозионностойкой сталью в процессе работы над конструкциями ответственного назначения. И в ряде подобных случаев.

В особых ситуациях усложнена конфигурация конструкций, в силу чего струйная защита не обеспечивает хорошую изоляцию валика и зон, прилегающих к шву от окисления воздухом. В таких случаях применяется аргонно-дуговая сварка . Она производится в камерах с контролируемой атмосферой.

Эти камеры бывают необитаемыми, тогда там помещается автомат, управляемый дистанционно, а при маленьких размерах изделий, сварщик сам управляет электродержателем, вводя обе руки в камеру через предназначенные для этого герметические перчатки и рукава, наблюдая в смотровое окно за ходом работы.

Если свариваемое изделие обладает большими габаритами, то сварка осуществляется в так обитаемых камерах, которые заполняются аргоном. Детали для сварки поступают в камеру сквозь грузовой люк, оснащенный шлюзом, защищающим камеру от попадания туда воздуха.

После окончания процесса сварки, готовое изделие извлекается из камеры сквозь то же люк.

Оснащенные скафандрами, сварщики могут входить внутрь камеры сквозь пассажирские шлюзы, минуя предварительно небольшую промежуточную камеру, предназначенную для обработки поверхности скафандра аргоном. Вдыхаемый и выдыхаемый воздух поступает к скафандру и от него по специально предназначенным для этого шлангам.

Вы можете ознакомиться и с другими услугами предлагаемыми компанией "СагаМаш": токарные работы по металлу, фрезерные работы по металлу, расточные работы и т.д. На все услуги мы предлагаем конкурентные цены и оперативное выполнение работ.

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др.).

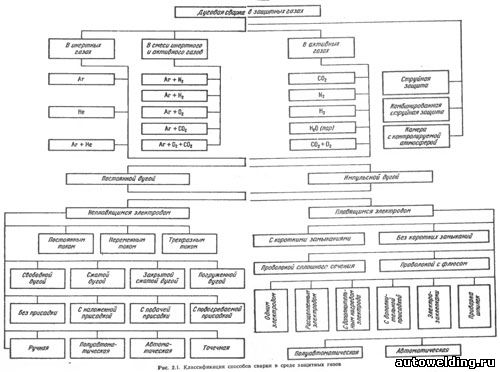

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

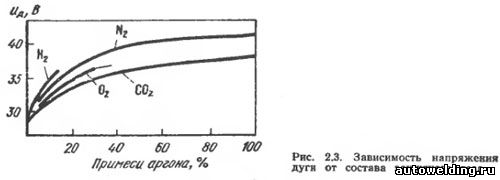

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Защитные газы

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

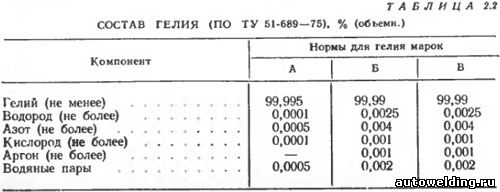

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м 3 (при номинальном давлении 15 МПа и 293 К).

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм 3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2 до 12%). Водород используют только в специальных областях сварки, поскольку он играет важную роль в металлургических процессах сварки. Ввиду возможности образования взрывоопасной смеси между водородом и воздухом при работе с ним следует строго соблюдать требования техники безопасности.

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

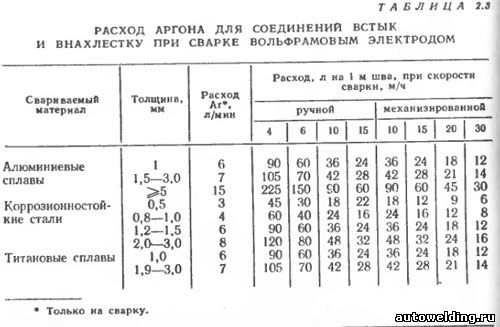

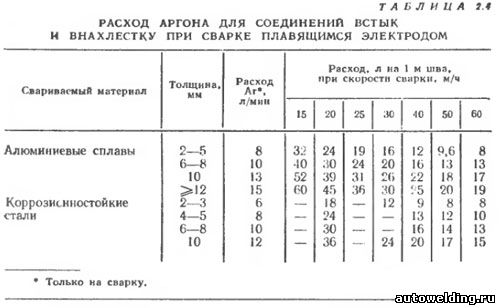

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

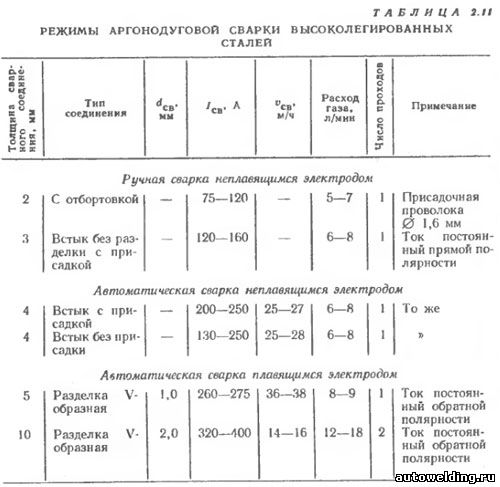

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см 3 /л HNO3, 100 см 3 /л H2SO4 и 1 см 3 /л НСl.

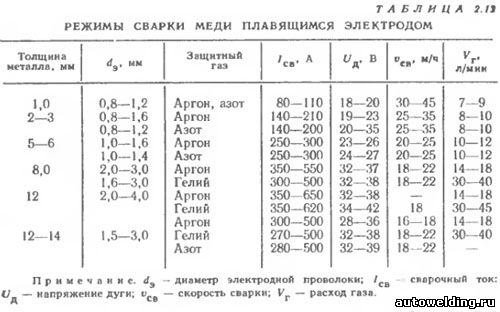

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

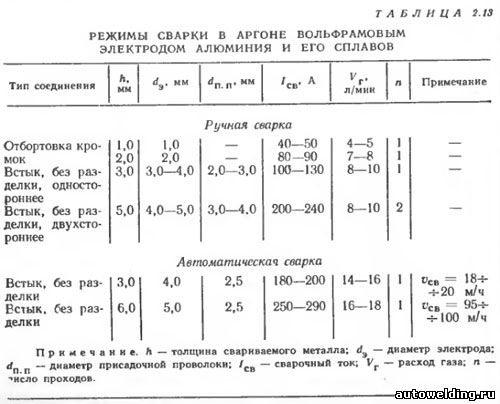

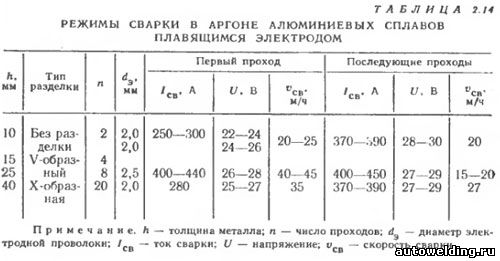

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10 -2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Волченко В.Н. "Сварка и свариваемые материалы. том 2"

Дуговая сварка в защитном газе — это дуговая сварка, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств [1] .

Ряд перечисленных выше недостатков и ограничительных факторов, присущих сварке под флюсом, полностью или частично устранены при использовании определенных технологий дуговой сварки, объединенных в группу «сварка в защитных газах». В настоящее время дуговая сварка в защитных газах занимает одно из ведущих мест в сварочном производстве и продолжает развиваться и совершенствоваться.

Первым идею о сварке в защитном газе высказал в конце XIX в. Н. Н. Бенардос. Уже при создании способа «Элек- трогефест» он окружал зону горения дуги пламенем, создаваемым концентрической газовой горелкой. Горящий газ должен был одновременно подогревать место сварки и оттеснять воздух от расплавленного металла. Однако заметного улучшения качества и повышения производительности по сравнению со сваркой открытой дугой достичь не удалось.

Позже, в 20-х гг. XX в., эту идею развили американские инженеры П. Александер и И. Лэнгмюр, использовавшие при сварке стержневым электродом в качестве защиты смесь газов. Однако сварка в среде защитных газов проходила нестабильно, особенно при использовании плавящегося электрода. Осуществлять сварку деталей такой дугой было трудно, и широкого распространения этот способ сварки в то время не получил.

Значительно позднее, в 1940-х гг., ученые-сварщики снова вынуждены были обратить внимание на сварку в среде защитных газов, так как многие практические задачи того времени нельзя было решить с помощью ручной дуговой сварки покрытыми электродами и сварки под слоем флюса. В ходе исследований было установлено, что для улучшения технологических свойств дуги в среде защитных газов и широкого применения в машиностроении этого способа сварки необходимы специальные источники питания дуги, газы высокого качества, с низким содержанием примесей и при этом относительно дешевые, сварочная электродная проволока специального состава, а также надежные механизмы для ее равномерной подачи в зону горения дуги. В СССР и США почти одновременно — в конце 1940-х гг. XX в. разработали новый вид электрической дуговой сварки: сварку в среде инертных газов (в среде аргона).

Отправить ответ