Единица измерения модуля упругости

Содержание:

Рис. 3.1 — Нормальные и касательные напряжения в элементарном объеме среды

Учитывая положение статики о равенстве нулю полного момента сил, действующих на малый элемент, получаем τxy = τyx, τyz = τzy, τzx = τxz, то есть для описания напряженного состояния достаточно шести компонентов.

Линейные деформации, возникающие по направлению нормально действующей силы F (рис. 3.2), называются продольными, а при действии касательных сил — поперечными.

Поперечные деформации опытного образца выражаются через угол сдвига граней — γ. Количественно величина деформации сдвига оценивается по величине tgγ. При небольших величинах углов tgγ = γ

Относительные изменения длин соответствующих ребер куба определяются величиной ε. Связь между напряжениями и деформациями в случае однородного изотропного по упругим свойствам объекта определяется системой уравнений обобщенного закона Гука:

где Е – модуль Юнга, μ – коэффициент Пуассона, G – модуль сдвига..

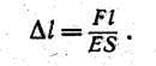

Модуль Юнга Е (модуль продольной упругости) характеризует соотношение между напряжением и продольной деформацией при одноосном усилии:

E =  /

/  =

=  ; (2.2)

; (2.2)

где отношение F/S — напряжение, передаваемое на тело.

Модуль Юнга характеризует способность тел сопротивляться деформации растяжения или сжатия. Величина модуля Юнга, измеренного на сжатие, больше величины модуля Юнга, измеренного на растяжение:

Есж/Ер=1,5÷1,55

Есж/Ер=1,5÷1,55

Рис. 2.2 — Деформация образца породы под действием нормальных (а) и касательных (б) сил F

l — исходный продольный размер образца; Δl – его уменьшение; d — исходный поперечный размер образца; Δd – его увеличение; γ — угол сдвига; S — поперечное сечение

коэффициент Пуассона — отношение относительной поперечной деформации при сжатии иди растяжении:

μ =  /

/  (2.3)

(2.3)

коэффициент Пуассона(коэффициент поперечной деформации) представляет собой коэффициент пропорциональности между продольными и поперечными деформациями. В твердых породах (табл. 2.1) он изменяется от 0,1 до 0,4 и более.

Таблица 2.1 — Значения коэффициента Пуассона для осадочных пород

| Название породы | Коэффициент Пуассона |

| Глина пластичная | 0,38 — 0,45 |

| Глина плотная | 0,25 — 0,35 |

| Глинистые сланцы | 0,10 — 0,20 |

| Известняки плотные | 0,28 — 0,33 |

| Известняки трещиноватые | 0,25 — 0,27 |

| Доломиты | 0,30 — 0,40 |

| Песчаник плотный | 0, 15 — 0,25 |

| Песчаник слабосцементированный | 0,22 — 0,30 |

Чем больше значение коэффициента Пуассона, тем больше порода может деформироваться. Более однородные по минеральному составу породы характеризуются более низкими значениями μ.

Модуль сдвига— показатель, связывающий касательное напряжение с деформациями сдвига. Он равен отношению приложенного к породе касательного напряжения τ к углу сдвига γ:

Этот показатель используется при расчете устойчивости сооружений и массивов пород, давлений пород на ограждения и подземные сооружения.

Модули Юнга Е и модуль сдвига G считаются основными характеристиками упругости пород. Они связаны с коэффициентом Пуассона следующей зависимостью:

G =  (2.5)

(2.5)

Для характеристики упругих свойств используется и параметр Ламе – Е и v:

Под действием равномерного трехосного сжатия изменяются не только линейные размеры и форма тела, но и его объем. При этом объемная деформация пропорциональна среднему напряжению:

где ΔV — изменение объема элементарного куба под действием внешней нагрузки, V — начальный объем элементарного куба, kвст— модуль всестороннего объемного сжатия.

Модуль всестороннего сжатия kвст связан с Е и μ пород соотношением:

Единицей измерения модулей Е, G и kвст в системе СИ является Паскаль. Модуль сдвига G всегда меньше модуля Юнга Е для соответствующих пород.Значения kвст могут быть как меньше, так и больше значений модуля Юнга.

Модули Е, G и kвстзависят от температуры и давления. Так, величина kвс возрастает с давлением и уменьшается с температурой.

Одним из важных параметров, влияющих на значения упругих постоянных, является пористость горных пород. Отмечается общая закономерность снижения упругих модулей при увеличении пористости пород. При этом для пород с пористостью до 0,5-0,7% не требуется поправок при расчете упругих констант. При дальнейшем увеличении пористости до значений более 0,7% модули упругости понижаются существенно..

Способы и единицы измерения упругих модулей горных пород

Существуют два вида способов определения упругих модулей пород: статические и динамические.

Статические способы основываются на наблюдениях статических деформаций растяжения, изгиба или кручения ориентированных кристаллических образцов. Для подобных измерений применяют крупные образцы в виде стержней (с круглым или прямоугольным сечением) или пластин, при этом длина стержня должна быть значительно больше, чем размеры его поперечного сечения. Полученные величины деформаций используют для расчета значений упругих параметров вещества. Точность статических методов определяется точностью измерений малых деформаций. В современных модификациях статических методов с целью повышения точности измерений малых деформаций используются разнообразные средства: статические приборы, электрические датчики, механические струнные и стрелочные приборы. Для снижения ошибок измерений примерные размеры образцов соответствуют 5×5×12 см 3 .

Многочисленные динамические методы измерений упругих констант можно подразделить на три большие группы:

а) методы, связанные с определением собственных частот колебаний ориентированных кристаллических образцов (резонансные методы);

б) методы, использующие определение скорости звука в выбранных направлениях (импульсный метод);

в) методы, основанные на взаимодействии кристаллической решетки с излучением (методы рассеяния рентгеновских лучей и др.).

Наиболее широко используются методы второй группы. В основу импульсных методов положены идеи радиолокациейной техники, давшие возможность использовать методы радиоэлектроники для измерения скоростей распространения коротких высокочастотных импульсов в упругой среде.

Для этого используются образцы, размеры которых во всех направлениях превышают длину распространяющейся волны, что позволяет рассматривать данный объект как бесконечно протяженную среду, а распространяющиеся волны — как плоские волны. Другими словами, должно выполняться условие l 2

2.3 Сейсмоакустические свойства горных пород

Сейсмоакустические свойства определяют закономерности распространения в горных породах упругих колебаний. При решении геологических задач применяется комплекс методов в широком частотном диапазоне: от сейсмических (низкочастотных с частотой до 500 Гц) до акустических с частотами 0,5-10 КГц и ультразвуковых на частотах свыше 10 КГц (таблица 2.3).

Использование сейсмоакустических методов для оценки состава, состояния и физико-механических свойств пород определяется наличием связей между измеряемыми сейсмоакустическими характеристиками горных пород и показателями их состава, состояния и свойств.

Таблица 2.3 — Основные виды сейсмоакустических исследований в геологии

| Виды исследований | Используемые частоты (для продольных волн), Гц |

| Сейсмические профильные наблюдения на поверхности земли | 30—100 |

| Сейсмическое просвечивание горных ассивов | 30—100 |

| Сейсмическое профилирование в горных выработках | 70—300 |

| Акустическое профилирование в горных выработках и на обнажениях | 1000—5000 |

| Акустический и ультразвуковой каротаж | 20000—50000 |

| Ультразвуковые наблюдения в в шпурах и на обнажениях | 20000—50000 |

| Ультразвуковые исследования образцов | 20000—50000 |

К сейсмическим свойствам горных пород относят скорости распространения продольных Vр, поперечньих Vs, и поверхностных волн Vr. коэффициенты поглощения этих волн αр и αs.

Возникающие в упругих средах деформации обуславливают распространение продольных и поперечных волн.

Продольные волны (Р)создаются деформациями объема (растяжение — сжатие), поперечные (S)- деформациями сдвига и кручения. Продольные волны распространяются в любой среде — газах, жидкостях и твердых телах, так как все вещества обладают упругим сопротивлением объемному сжатию.

Поперечные волны могут распространяться только в твердых средах и слоях рыхло — и прочно связанной жидкости, характеризующихся относительно фиксированным положением молекул.

Продольные и поперечные волны распространяются по всему объему (кроме них существуют поверхностные волны).

Скорости распространения упругих волн в неограниченной абсолютно упругой изотропной среде можно определять по формулам, являющимся решениями волновых уравнений. При этом скорость распространения продольной волны определяется соотношением:

(2.9)

(2.9)

где Е — модуль Юнга, μ — коэффициент Пуассона, σ — плотность среды; L -коэффициент Ламе, G — модуль сдвига,

Скорость распространения поперечной упругой волны:

(2.10)

(2.10)

2.4 Скорости упругих волн в магматическах и метаморфическвх породах

Сейсмоакустические свойства магматических и метаморфических пород определяются в значительной мере особенностями химического и минерального состава, текстурно-структурными факторами, характером порового заполнителя. Минимальные значения скоростей характерны для породообразующих минералов, содержащих в своем составе оксиды натрия, калия, кремния, кварц, калиевый полевой шпат, олигоклаз, и др. Наличие в составе минералов оксидов кальция, магния и железа, обладающих повышенной плотностью, приводит к возрастанию скорости упругих колебаний. К числу таких минералов относят амфибол, пироксен, оливин и др.

В магматических породах в ряду гранит-габбро-перидотит наблюдается возрастание средней скорости продольных и поперечных волн с ростом основности (таблица 2.4). Широкий диапазон значений скорости в эффузивных породах обусловлен колебанием пористости, различием первоначальной структуры пород и их последующим диагенезом. Степень кристаллизации не оказывает существенного влияния на величину скорости упругих волн.

Для метаморфических пород также характерна зависимость скорости упругих волн от минерального состава и основности пород. Например, средняя скорость в биотитовом гнейсе составляет 5600 м/с, в амфиболовом гнейсе — 5900м/с, в амфиболите — 6500 м/с, в амфиболите с гранатом — 6800 м/с.

В породах близкого минерального состава скорость волн возрастает от низших стадий метаморфизма — к высшим за счет уплотнения пород. При региональном метаморфизме в кислых кристаллических породах увеличение скорости упругих волн может составлять всего лишь 3 — 5 %. В то время как, в породах основного состава возрастание скорости продольных волн может достигать 15÷25%.

Таблица 2.4 — Скорость упругих волн в магматических породах

| Порода | Vр, м/с | VS,м/с |

| Средняя | VPmin÷VPmax | |

| Граниг биотит — амфиболовый | 5200—5600 | 2800—3600 |

| Гранодиорит | 5700—6100 | 3000—3600 |

| Кварцевый диорит | 5600—6200 | — |

| Габбро и габбро-диорит | 6100—6800 | 3000—4100 |

| Пироксенит | 6500—7800 | 3600—4300 |

| Лепидолит | 7800—8300 | 4000—4500 |

| Липарит | 4500—5200 | 2500—3400 |

| Андезитиандезито- базальт | 4800—5900 | — |

| Базальт | 5000—6200 | 2800—3600 |

| Обсидиан | 5500—5900 | 3600—3800 |

2.5 Скорости упругих волн в осадочных породах

Сейсмоакустические свойства осадочных пород определяются .составом, пористостью, характером структурных связей, диагенезом пород и свойствами заполнителя порового пространства (таблица 2.5).

Таблица 2.5 — Сейсмоакустические свойства пород различных типов в

неводонасьтщенном состоянии вблизи дневной поверхности

| Породы | VP, м/с | VS,м/с | VS/VP | αP, м -1 (f=80÷110Гц) | αS, м -1 (f=50+80Гц) |

| Скальные слаботрещиноватые (гранитьт, песчакяки, извествяки) | 3500-5000 | 2000-3000 | 0,5-0,6 | 0,01-0,06 | 0,01-0,08 |

| Крупнообломочные и песчаные (галечники, гравий, песок) | 200-800 | 150-500 | 0,5-0,7 | 0,1-0,18 | 0,13-0,18 |

| Глинистые (суглвяки, глины) | 300-1800 | 100-400 | 0,1-0,5 | 0,08-0,19 | 0,1-0,21 |

В общем случае скорость продольных волн в осадочных породах изменяется от 300 до 7000 м/с. Отношение VВ/VР в водонаcыщенных глинах составляет 0,05 — 0,12, в песках — 0,07 — 0,2 (табл. 2.6).

Наибольшее влияние на сейсмоакустические свойства терригенных пород оказывают характер структурных связей и фазовый состав породы.

Максимальные значения скоростей продольных волн наблюдаются в уплотненных карбонатных породах (3500 — 5000 м/с), для них же характерны наиболее низкие значения коэффициентов поглощения αP и αS. При разрушении структурных связей значения скоростей продольных и поперечных волн уменьшаются. Резко усиливается влияние степени водонасыщенности. Влияние диагенеза в осадочных породах проявляется в консолидации осадков, уменьшении пористости, приводит к повышению скорости упругих волн.

Соотношение твердой, жидкой и газообразной фаз оказывает существенное влияние на сейсмоакустические свойства пород. Существует ряд теоретических и экспериментальных зависимостей, позволяющих оценить влияние пористости, трещиноватости. типа заполнителя пустот в скальных породах на скорость продольных волн. Широко применяется уравнение среднего времени, связывающее время распространения упругой волны в объеме породы со временем распространения волны в заполнителе пор и в скелете:

где VP,VРЗ,VРТ— скорости распространения продольных волн соответственно в пористой среде, заполнителе и скелете, KП— коэффициент общей пористости.

Наиболее резко значение скорости продольных волн уменьшается в случае заполнения пор воздухом.

Таблица 2.6 — Скорости упругих волн для пород верхней части разреза

| Породьт | Состояние породы | VP, м/с | VS,м/с | VS/VP |

| Галечни ки Пески Супеси Суглинки Глины (включая коренные) Песчаники Известняки | Невлагонасыщенное | 400—800 200—500 250—550 3 00—600 400—1800 800—4000 1000—4500 | 250—500 150—300 120—280 100—250 100—400 500—2500 500—2800 | 0,60—0,70 0,50—0,70 0,45—0,60 0,30—0,55 о, 10—0,35 0,50—0,70 0,50—0,65 |

| Галечники Пески Супеси Счглинки Глины (включая коренные) Песчаники Известняки | Водонасышенное | 2000—2700 1500—2000 1450—1800 1500—1900 1800—2500 1800—4500 2000—5000 | 250—500 150—300 120—280 100—250 100—400 500—2500 500—2800 | 0,10—0,20 0,07—0,20 0,07—0,15 0,05—0 15 0,05—012 ‘ 0,40—0,60 0,35—0,55 |

| Галечяики Пески Супеси С’тлинки Глины Пеечаники Гiзвестняки | Влагонасыщенное при t = 30 0 С | 3800—4800 3400—4000 2800—3500 2200—2800 1900—2300 3600—5000 3800—5500 | 2000—2600 1800—2200 1500—1900 1200—1500 800—1200 1900—2800 2000—3000 | 0,50—0,60 0,50—0,60 0,45—0,60 0,40—0.55 0,40—0,50 0,50—0,60 0,50—0,60 |

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Только сон приблежает студента к концу лекции. А чужой храп его отдаляет. 8661 —  | 7436 —

| 7436 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Ø Механическое напряжение

Ø Упругость, пластичность, хрупкость и твердость

Ø Закон Гука. Модуль упругости.

Механическое напряжение

В деформированном твердом теле, вследствие смещения частиц в кристаллической решетке относительно друг друга, возникают внутренние силы, которые создают в материале напряжение.

Механическим напряжением … называется величина, характеризующая действие внутренних сил в деформированном твердом теле. Механическое напряжение… измеряется внутренней силой, действующей на единицу площади сечения деформированного тела:

Выведем единицу измерения напряжения А:

В системе СИ за единицу s принимается такое механическое напряжение в материале, при котором на площадь сечения в 1 м2 действует внутренняя сила в 1 Н.

Отметим, что все изложенное верно, если напряжение во всех точках сечения одинаково.

Если внутренняя сила действует перпендикулярно сечению, то напряжение называется нормальным sн (например, при деформации продольного растяжения). Если же эта сила действует параллельно сечению, то напряжение называют касательным sк (например, при деформации сдвига).

Упругость, пластичность, хрупкость и твердость

Свойство деформированных твердых тел принимать свою первоначальную форму и свой объем после прекращения действия внешних сил называется упругостью. Деформация тела, которая исчезает после снятия внешних нагрузок на это тело, называется упругой деформацией. Поскольку упруго деформированное тело стремится вернуть свою форму и свой объем, оно действует на тела, вызвавшие его деформацию, с некоторой силой, которую называют Силой упругости. Внутренние силы, возникающие в материале при деформации, тоже называют силами упругости.

Опыт показывает, что тело можно деформировать настолько, что оно не восстановит свою прежнюю форму,- когда внешние воздействия на него исчезнут. Свойство тел сохранять деформацию после снятия внешних нагрузок называют Пластичностью. Остаточная деформация тела, которая сохраняется после снятия внешних нагрузок на тело, называется Пластической деформацией. Упругость (пластичность) тел в основном определяется материалом, из которого они сделаны. Например, сталь и резина упруги, а медь и воск пластичны. Деление материалов на упругие и пластичные условно, так как каждый материал в большинстве случаев обладает одновременно и пластичностью, и упругостью. Например, стальную пружину можно растянуть так, что она уже не сожмется. С другой стороны, медная спираль при небольших растяжениях пружинит (т. е. сжимается, если ее отпустить).

Кроме того; свойства материала сильно зависят от внешних условий. Например, обычно пластичный свинец при низких температурах становится упругим, а упругая сталь при очень больших давлениях и высоких температурах становится пластичной. Опыт показывает, что при постепенном увеличении нагрузок на материал в теле сначала возникают упругие деформации, а затем появляются пластические деформации.

Важными механическими свойствами материалов, которые приходится учитывать в машиностроении, являются хрупкость и твердость.

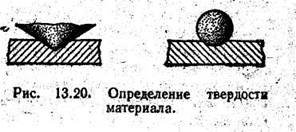

На практике встречаются материалы, которые при относительно небольших нагрузках упруго деформируются, а при увеличении внешней нагрузки разрушаются прежде, чем у них появится остаточная деформация. Такие материалы называются хрупкими (например, стекло, кирпич). Хрупкие материалы очень чувствительны к ударной нагрузке. При резком ударе хрупкие тела сравнительно легко разрушаются. Твердость материала можно определить различными способами. Обычно более твердым считают тот материал, который оставляет царапины на поверхности другого материала. Опыт показал, что наиболее твердым материалом является алмаз. В настоящее время твердость материала определяют вдавливанием в его поверхность алмазного конуса или стального шара (рис. 13.20). Чем меньше войдет конус в материал при определенной силе вдавливания, тем тверже этот материал.

Твердость материала существенно влияет на величину трения качения. Например, шариковые подшипники делают из твердой стали, так как при этом трение в них получается очень маленьким. Оказывается, твердость материала связана с его прочностью: чем тверже материал, тем он прочнее. Таким образом, определение твердости материала имеет существенное практическое значение.

Закон Гука. Модуль упругости.

Устройство динамометров — приборов для определения сил, основано на том, что упругая деформация прямо пропорциональна силе, вызывающей эту деформацию.

Связь между упругими деформациями и внутренними силами в материале впервые была установлена английским ученым Р. Гуком.

В настоящее время закон Гука формулируется следующим образом:

Механическое напряжение в упруго деформированном теле прямо пропорционально относительной деформации этого тела:‘

Величина k, характеризующая зависимость механического напряжения в материале от рода последнего и от внешних условий, называется Модулем упругости. Модуль упругости измеряется механическим напряжением, которое возникает в материале при относительной упругой деформации, равной единице.

Единицей измерения модуля упругости в системе СИ является 1 Н/м2.

Относительную упругую деформацию обычно выражают числом, много меньшим единицы. За редким исключением, получить e, равное единице, практически невозможно, так как материал задолго до этого разрушается. Однако модуль упругости можно найти из опыта по известному напряжению s и при малом e, так как K в. формуле (13.5) — величина постоянная.

В качестве примера рассмотрим применение закона Гука к деформации одностороннего растяжения или сжатия. Формула (13.5) для этого случая принимает вид

Где Е — Обозначает модуль упругости для этого вида деформации; его называют модулем Юнга. Модуль Юнга измеряется нормальным напряжением, которое должно возникнуть в материале при относительной деформации равной единице, т. е, при увеличении длины образца вдвое (DL=L). Отметим, что численное значение модуля Юнга определяют по результатам опытов, проведенных в пределах упругой деформации, и при расчетах берут из таблиц. Поскольку sн=F/S, Из (13.6) получаем: ,F/S=EDL/L, откуда

Здесь за F можно принимать внешнюю силу, которая изменяет, длину тела на DL при поперечном сечении тела S.

Наибольшее напряжение в материале, после исчезновения которого форма и объем тела восстанавливаются, называется пределом упругости. Формулы (13.5) и (13.7) справедливы, пока не перейден предел упругости. При достижении предела упругости в теле возникают пластические деформации. В этом случае может наступить момент, когда при одной и той же нагрузке деформация начнет возрастать и материал разрушается. Нагрузку, при которой в материале возникает наибольшее возможное механическое напряжение, называют разрушающей.

При постройке машин и сооружений всегда создают запас прочности. Запасом прочности называется величина, показывающая, во сколько раз разрушающая нагрузка в самом напряженном месте конструкции больше, чем фактическая максимальная нагрузка.

Все твердые тела, как кристаллические, так и аморфные, имеют свойство изменять свою форму под воздействие приложенной к ним силы. Другими словами, они подвергаются деформации. Если тело возвращается к исходным размерам и форме после того, как внешнее усилие прекращает свое воздействие, то его называют упругим, а его деформацию считают упругой. Для любого тела существует предел приложенного усилия, после которого деформация перестает быть упругой, тело не возвращается в исходную форму и к исходным размерам, а остается в деформированном состоянии или разрушается. Теория упругих деформаций тел была создана в конце 17 века британским ученым Р. Гуком и развита в трудах его соотечественника Томаса Юнга. В их честь Гука и Юнга были названы соответственно закон и коэффициент, определяющий степень упругости тел. Он активно применяется в инженерном деле в ходе расчетов прочности конструкций и изделий.

Основные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м 2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям. Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (10 12 Па)

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Величину, обратную α, и называют модулем Юнга:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия. По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала. В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно. Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.

Связь с другими модулями упругости

Модуль Юнга связан с модулем сдвига, определяющим способность образца к сопротивлению против деформации сдвига, следующим соотношением:

E связан также и с модулем объёмной упругости, определяющим способность образца к сопротивлению против одновременного сжатия со всех сторон.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отправить ответ