Гриндер из профильной трубы своими руками

Содержание:

Гриндер — ленточно-шлифовальный станок. Предназначен он для сухого шлифования различных поверхностей. Это может быть древесина, искусственный камень или пластик. При помощи такого приспособления можно снимать краску, удалять ржавчину, заусенцы с металлических поверхностей. Цена промышленного изделия высокая, поэтому лучше изготавливать гриндер своими руками.

Гриндер — ленточно-шлифовальный станок. Предназначен он для сухого шлифования различных поверхностей. Это может быть древесина, искусственный камень или пластик. При помощи такого приспособления можно снимать краску, удалять ржавчину, заусенцы с металлических поверхностей. Цена промышленного изделия высокая, поэтому лучше изготавливать гриндер своими руками.

Принцип действия

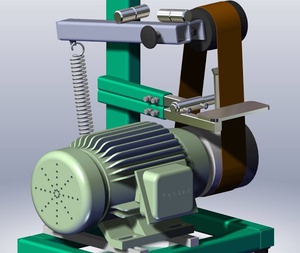

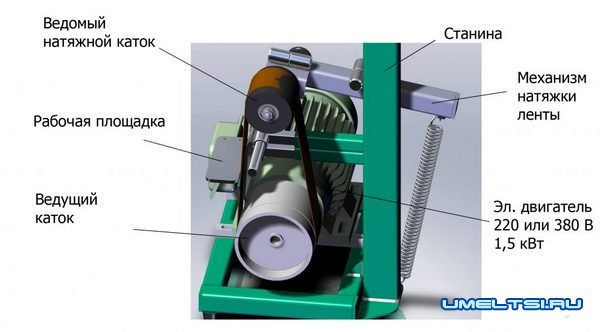

На вал двигателя насажен ролик. К приводу крепится металлическая рама, на которой закреплены еще 3 ролика. Их всех связывает гибкая лента определенной степени зернистости. В процессе работы лента растягивается. Для ее натяжения на одном из роликов предусмотрена регулировка.

Обрабатываемая деталь устанавливается на столике, который тоже входит в состав конструкции. В некоторых случаях предусматривается его поворот на 90 градусов. Это создает удобство для шлифования детали в 2 плоскостях за 1 установку.

В качестве средства безопасности устанавливается акриловое стекло. Оно предназначено для защиты оператора от летящей пыли. Крепится приспособление к верстаку при помощи встроенной стойки.

Изготовление собственными силами

Для самостоятельно изготовления такого прибора нужно провести подготовительные работы. Они состоят в следующем:

Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.

Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.- Подготавливаются электрический лобзик, болгарка, дрель.

- Токарный станок для изготовления некоторых деталей. В его отсутствие придется воспользоваться услугами токаря.

При составлении проекта лучше предусмотреть конструкцию, на которой можно было бы проводить обработку детали в горизонтальном и вертикальном направлении.

Особенности выбора ленты

Важной задачей является подбор ленты. В зависимости от ее ширины на самодельном гриндере можно будет обрабатывать детали определенных габаритов. Обращается внимание на степень ее зернистости. Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830. Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

- иметь тканевую, эластичную основу;

- способность выдерживать скорости до 1500 об/мин;

- иметь абразивную стойкость;

- выдерживать относительное удлинение без разрывов 10−15%;

- не нагреваться при длительной работе.

Следует учитывать, что короткие ленты быстро нагреваются, а длинные требую увеличения габаритов станка. Нельзя допускать, чтобы они были составными. В процессе работы в месте состыковки они растягиваются, что может привести к опасному разрыву.

Следует учитывать, что короткие ленты быстро нагреваются, а длинные требую увеличения габаритов станка. Нельзя допускать, чтобы они были составными. В процессе работы в месте состыковки они растягиваются, что может привести к опасному разрыву.

Прочность ленты должна соответствовать величине 800−900 МПа. При этом удельные усилия шлифование не должны превышать 0,8 кг/см2. Перед применением лента вывешивается в течение 48 часов на цилиндре. За это время происходит ее естественное удлинение.

Основание и ролики аппарата

Для надежности конструкции выбирается толщина металла 12 мм. Основание может быть изготовлено при помощи болтовых соединений. Однако наличие отверстий ослабляет конструкцию, поэтому лучше сделать ее сварной.

Пазы полукруглого типа для поворота платформы, трудно изготовить своими руками. Эту работу лучше доверить фрезеровщику.

При вытачивании роликов важно обратить внимание на шероховатость поверхности. Ее величина должна соответствовать Ra 1,25. Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты.

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Располагаться все 4 вращающиеся детали должны строго в одной линии. Каждая из них делается бочкообразного типа со скосом 1- 2 мм. Это необходимо для того, чтобы исключить соскальзывание ленты.

Устанавливаются они на подшипники закрытого типа, чтобы в них не забилась пыль в процессе работы. Их класс выбирается не ниже 6.

Привод для самодельного устройства

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Устанавливается он в передней части и имеет консольное крепление. Не стоит применять двигатель от старой стиральной машины. При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

Изготовление гриндера своими руками процесс сложный. Не все операции можно провести самостоятельно. Иногда придется воспользоваться услугами токаря и фрезеровщика. Однако в итоге получится станок, на котором можно будет обрабатывать детали, выполненные из любого материала. К тому же на таком приспособлении имеется возможность вести заточные работы для режущего инструмента.

Ленточный шлифовальный станок (гриндер) своими руками задумывался для такой задачи как финишная шлифовка, полировка деталей из разных материалов. С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

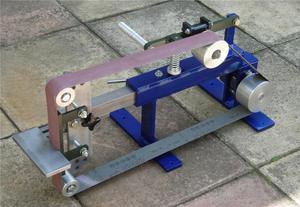

Такой станок будет полезен и в домашней мастерской, однако модели заводского производства, как правило, достаточно дороги для обычного любителя слесарного дела. Значительно более выгодное и реалистичное решение – это изготовление шлифовального станка своими руками. Он собирается из электродвигателя 550 Вт, 2400 об/мин, с лентой 15 м/с, что является очень неплохим результатом. В основе станка используется рама из швеллера 120 мм, также применяются стандартные колеса шириной 30 мм. Для изготовления подпружиненной штанги-держателя берется профильная труба с квадратным сечением. Пружиной натягивается шлифовальная лента.

Список используемых материалов:

• электрический двигатель 550 Вт, 2400 об/мин;

• швеллер 120 мм;

• колесо, ширина 30 мм – 2 шт.;

• подшипник;

• шлифовальная лента.

Список инструментов:

• сварочный аппарат;

• болгарка;

• гаечные ключи;

• отвертка.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины или краски, а также ликвидации острых кромок и заусенцев со стальных и любых неметаллических деталей. Но цена промышленных моделей, даже отечественного производства, стартует от 16…18 тыс. рублей. Стоит подумать о самодельном гриндере…

Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины или краски, а также ликвидации острых кромок и заусенцев со стальных и любых неметаллических деталей. Но цена промышленных моделей, даже отечественного производства, стартует от 16…18 тыс. рублей. Стоит подумать о самодельном гриндере…

Работа и конструкция ленточного гриндера

Принцип работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматически начнут вращаться и остальные. Регулируя относительное расположение ведомых роликов, можно шлифовать поверхности, имеющие дефекты различной глубины. Для компенсации вероятного растяжения ленты (при её длительной эксплуатации) предусматривается механизм натяжения одного из роликов (как правило, того, который в кинематической цепи станка находится где-то между ведущим и ведомым).

В конструкцию ленточного гриндера входит столик, на котором должно закрепляется обрабатываемое изделие. Лучше, если такой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда возможно шлифование двух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства безопасности на раме станка есть смысл предусмотреть откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски или окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые размещаются в станине или на раме станка. Переносные исполнения снабжаются прочной стойкой, на основании которой имеются крепёжные отверстия, при помощи которых гриндер можно закрепить на верстаке.

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на конструкцию трезво. Сразу бросается в глаза визуальная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Кроме того, отсутствие столика не позволяет обрабатывать сравнительно массивные поверхности, которые длительно держать навесу просто неудобно. Увеличенная длина ленты (и сопутствующие этому механические потери на трение) становится причиной применения в приводе двигателя повышенной мощности, а, следовательно, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, позволяющие шлифовать даже внутренние поверхности – но стоит ли за это выкладывать более 100 тыс. руб.?

Выбор ленты для гриндера

Подбор ленточного гриндера целесообразно начать с конца, а именно — определить, какой ширины и высоты поверхности будут обрабатываться шлифованием. После чего сравнить эти потребности с фактическими размерами шлифовальных лент, которые имеются в продаже.

Как известно, бесконечные шлифовальные ленты различаются своей длиной, шириной и степенью зернистости. Размерный ряд шлифовальных лент отечественного и импортного производства, которые предназначены для применения в гриндерах, следующий: длина 610, 915, 1230, 1600, 1830 мм, при ширине 50 и 100 мм. Можно поискать и другие, но при безусловном выполнении следующих требований:

- Шлифовальная лента должна иметь тканевую эластичную основу;

- Выдерживать угловые скорости не ниже 1500 мин -1 ;

- Обладать высокой абразивной стойкостью;

- Допускать относительное удлинение без разрыва материала не менее 10…15%;

- Минимально нагреваться при длительном непрерывном шлифовании.

Необходимо отметить, что для самодельного гриндера лучше подойдут шлифовальные ленты длиной не более 1230 мм. Короткие ленты сильнее изнашиваются, поскольку не успевают остывать при своём холостом движении, а более длинные автоматически увеличивают габариты станка, не давая взамен каких-то видимых преимуществ.

Важны также и показатели механической прочности материала ленты. Категорически не рекомендуется ориентироваться на составные ленты, пусть даже и склеенные двойным скотчем: при работе место стыка растягивается, а натяжение ленты ослабевает. Более того, возможен внезапный разрыв ленты со всеми вытекающими отсюда последствиями. Учитывая быструю скорость движения ленты по поверхностям роликов, удельные усилия шлифования не должны превышать 0.7…0,8 кг/см 2 . Этому соответствуют параметры механической прочности ленты из электрокорунда в пределах 800…900 МПа.

Важно, что перед применением лента должна быть вывешена на цилиндре диаметром от 50…60 мм в течение как минимум 48 часов. Это обеспечит естественное удлинение изделия перед его эксплуатацией.

Гриндер своими руками. Чертежи с размерами

Основное внимание при разработке стоит уделить конструкции роликов, фиксации изделия при шлифовании и выбору мощности электродвигателя. Рассмотрим эти моменты подробнее.

Конструирование роликов

Особо важно правильно изготовить головной, ведущий ролик. Он должен быть достаточно массивным, чтобы, обладая заметным моментом инерции, не сразу разгонять ленту до фактических значений окружной скорости. Учтём, что для привода самодельного ленточного гриндера будет с очевидностью принят стандартный электродвигатель, со скольжением не выше 9%, тогда эта скорость при номинальных 1500 мин -1 будет составлять не более 1380…1400 мин -1 . С другой стороны из стали этот ролик изготавливать также нельзя: при пуске двигатель может сразу не провернуть массивный ролик.

Выход: либо использовать дюралюминий марки не ниже Д16, либо изготовить стальной ролик полым. При этом с увеличением диаметра ролика полость придётся выполнять глубже.

На ролике желательно предусмотреть торцевую канавку, ширина и глубина которой будет соответствовать сечению намеченной к применению бесконечной шлифовальной ленты. Этим исключается возможный сход ленты с одного из роликов, если их оси не будут расположены строго в одной плоскости.

Аналогичные канавки выполняются на ведомом и натяжном ролике. Их можно изготавливать из дюралюминия, и не вытачивать в них полости.

Особое внимание необходимо уделить шероховатости поверхности роликов. Она должна быть в пределах Ra1,25… Ra2,5. При большей шероховатости будет наблюдаться ускоренный износ ленты, при меньшей — возможно её проскальзывание в случае длительного шлифования.

Ролики ленточного гриндера должны обязательно устанавливаться в закрытые подшипниковые узлы на базе подшипников качения: так исключается случайное попадание частиц сошлифованного материала на оси роликов. Основное требование к подшипникам – соответствие его несущей способности фактическому числу оборотов двигателя.

Для крепления роликов на осях можно использовать обычные шплинты, либо выполнять ось в виде пальца с буртом, как это предписывает ГОСТ 9650. Выходной ролик должен иметь шпоночный паз для установки на вал электродвигателя.

Выбор электродвигателя и поворотного стола

В процессе изготовления гриндера своими руками важно верно подобрать привод. В большинстве случаев подойдёт двигатель с числом оборотов 1500…3000 мин -1 , при мощности от 0,75 кВт (можно и больше – до 1…1,5 кВт, однако в этом случае повышенных скоростей шлифования может не выдержать материал бесконечной шлифовальной ленты). Выбор мощности диктуется основной долей работ, которые предстоит выполнять на станке. Например, при преобладании чернового, силового шлифования (съём ржавчины, окалины, зачистка заусенцев) двигатель обычно выбирают помощнее, а номинальное число оборотов, наоборот, может быть уменьшено до 1200 мин -1 . К концу выходного вала двигателя присоединяют ведущий ролик.

Учитывая, что при шлифовке выделяется значительное количество пылевидных отходов, корпус двигателя должен быть закрытым и обдуваемым, поэтому рекомендации использования в качестве привода двигателя от старой стиральной машины не стоит принимать во внимание.

Проектируя самодельный гриндер, есть смысл заложить в конструкцию максимальную технологичность. Этому способствуют два обстоятельства:

- Изготовление поворотного стола;

- Наличие прижимной плоскости, на которую можно опирать шлифуемое изделие.

Первая задача решается так. Столик изготавливается с подвижным кронштейном, который имеет возможность поворота относительно горизонтальной оси на фиксированные углы.

Стол должен выдерживать заметные технологические нагрузки, а потому должен быть не тоньше 15…20 мм (для снижения массы детали целесообразно и здесь использовать дюралюминий).

В качестве прижимной плоскости целесообразно использовать раму станка. Для этого одну из поверхностей – ту, которая будет находиться у предметного столика – надо прошлифовать, и обеспечить ей максимальную жёсткость.

Отправить ответ