Характеристики марок сталей aisi 321

Содержание:

- 1 Виды нержавеющих стали и их сравнение 1

- 2 Содержание основных элементов в зависимости от класса нержавеющей стали, % от массы 4

- 3 Приблизительный состав марок нержавеющей стали для сеток, %

- 4 В каких условиях эксплуатируется изделие?

- 5 Что такое коррозия?

- 6 Сравнительные свойства стойкости сталей к межкристаллитной коррозии

- 7 Разница в механической стойкости стали

- 8 Какую марку стали выбрать чтобы не переплачивать?

Нержавеющая сталь марки AISI 321, 321H широко применяется во многих отраслях промышленности. Эта актуальность стали обусловлена ее отличными антикоррозийными свойствами, повышенной жаропрочностью и жаростойкостью. Эксплуатация изделия из нержавеющей стали этих марок возможна при температурах +600 – 800 °С, при этом они даже через длительное время остаются в неизменном состоянии.

Единственным существенным недостатком нержавеющей стали AISI 321, 321H является то, что ее эксплуатация невозможна в окисляющих окружающих средах. И это несмотря на то, что сталь не подвергается межкристаллитной коррозии за счет добавления титана в сплав.

Российский аналог нержавеющей стали 321 AISI (321H AISI) по ГОСТ – 12Х18Н10Т.

Область применения

Нержавеющая сталь успешно используется в различных отраслях промышленности, в основном – при производстве различного сварного оборудования, например: сварные трубы, печная арматура, коллекторы выхлопных систем и патрубки, реторты, теплообменники и многое другое.

Химический состав (ASTM A240)

ASTM A240

Типичные

C

Mn

P

S

Si

Cr

Ni

Ti

Типичные свойства в отожженном состоянии

Все значения, указанные в данных таблицах, не являются минимальными значениями, это лишь один из примеров производства изделий из нержавеющей стали AISI 321, 321H.

Механические свойства при комнатной температуре

Предел прочности (при растяжении), N/mm 2

Rp m

Предел упругости, (0.2 %), (текучесть), N/mm 2

Rp0,2

Относительное удлинение до разрыва %

A80

Твердость по Бринеллю — НВ

Усталостная прочность, N/mm 2

Типичный

Минимум

Свойства при высоких температурах

Предел прочности при повышенных температурах

Температура, °C

Предел прочности (при растяжении), N/mm 2

Rp m

Минимальные величины предела упругости при высокой температуре (деформация в 1% за установленное время при заданной температуре)

Предел упругости (текучести) до разрыва

Время

10 000 ч

100 000 ч

Температура, °C

Rp1,0 1.0% пластичная деформация (текучесть), N/mm 2

Максимум рекомендованных температур обслуживания:

- прерывистое воздействие +810 °C;

- непрерывное воздействие +900 °C.

Тепловая обработка нержавеющей стали

Отжиг нержавеющей стали должен осуществляться при температуре от +1050 до +1150 °C. Для достижения податливости стали после отжига необходимо максимально быстро осуществлять ее охлаждение.

Отпуск (снятие напряжения)

Отожжение нержавеющей стали должно производиться при температуре от +450 до +800 °С, при этом необходимо избегать появления межгранулированной коррозии.

Ковка нержавеющей стали должна начинаться при температуре от +1150 до +1250 °C и заканчиваться температурой +950 °C. Снижение температуры должно быть очень плавным, так как это позволит обеспечить равномерное распределение углерода. Помните, что время прогрева нержавеющей стали значительно больше, чем углеродистой.

Сварка нержавеющей стали

Нержавеющая сталь марки AISI 321, 321H отличается довольно неплохой свариваемостью, которая, правда, несколько хуже, чем у стали AISI 304, так как для повышения ее прочности при плавлении используется титан. При выполнении сварочных работ с этой нержавеющей сталью рекомендуется использовать электроды 347-й серии.

Виды нержавеющих стали и их сравнение 1

Сетку можно изготовить из разных марок нержавеющей стали, различных по стоимости и назначению: AISI 201, AISI 304, AISI 321, AISI 316, AISI 403

Но как понять, подходит ли тот или иной тип стали для Ваших нужд? Как выбрать, чтобы не переплачивать за ненужную перестраховку? Как найти баланс цены и необходимой защиты от коррозии? Почему мы стали предлагать клиентам сетку из стали AISI 201? Попробуем разобраться…

Что такое нержавеющая сталь?

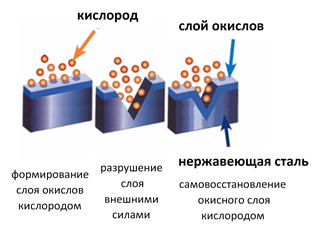

Нержавеющая сталь — это сплав железа, углерода и хрома, где максимальное содержание углерода – 1%, а минимальное содержание хрома – 8%. Такой состав необходим для формирования на поверхности тонкого самовосстанавливающегося слоя нерастворимых окислов, который противостоит коррозии.

Нержавеющая сталь делится по строению на три основных класса 3 :

Аустенитный класс

Составляет около 70% общей продукции нержавеющей стали. Содержит достаточное количество никеля и/или магния для поддержания аустенитной структуры, которая даёт высокую сопротивляемость коррозии. Ее легко отличить от другой стали — аустенитная сталь практически не магнитится магнитом. (AISI 201, 304, 321, 316 — являются аустенитными).

Ферритный класс

Содержит хром для достижения устойчивости к коррозии, но не имеет ни никеля, ни другого стабилизатора (или же в недостаточных количествах), которые бы поддерживали аустенитную структуру. Этот класс стойкий к коррозии, но менее долговечный, чем аустенитный класс. (AISI 430 принадлежит ферритному классу)

Мартенситный класс

Содержит большой процент углерода, что делает сталь очень твёрдой и прочной. Но эта сталь менее стойкая к коррозии, чем другие классы, в основном из-за низкой концентрации хрома.

Содержание основных элементов в зависимости от класса нержавеющей стали, % от массы 4

| Класс | |||

|---|---|---|---|

| Аустенитный | 0,60 | 10-26 | 2,8-26 |

| Ферритный | 0,15 | 12-30 | нет |

| Мартенситный | 1,0 | 8-9 | 0,5 — 7,5 |

Углерод – повышает механические качества, но понижает устойчивость против коррозии при С > 0,15%;

Хром – элемент наиболее ответственный за сопротивление коррозии;

Никель – стабилизатор, поддерживающий аустенитную структуру при стандартных температурах. Самый дорогостоящий элемент входящий в состав стали и существенно удорожающий материал.

Классы нержавеющей стали разделяются на марки, различающиеся по составу и, следовательно, по своим свойствам:

Приблизительный состав марок нержавеющей стали для сеток, %

| Марка | Углерод | Хром | Никель | Марганец | Азот | Титан | Молибден | Кремний | Железо |

|---|---|---|---|---|---|---|---|---|---|

| 201 | 0,10 | 18 | 4,5 | 7,0 | 0,3 | — | — | 1,2 | остальное |

| 304 | 0,06 | 18 | 10 | 1,5 | — | — | — | 1,2 | остальное |

| 321 | 0,06 | 18 | 10 | 1,5 | — | 0,5 | — | 1,2 | остальное |

| 316 | 0,03 | 18 | 10 | 1,5 | — | — | 2,5 | 1,2 | остальное |

| 430 | 0,1 | 18 | — | 1,0 | — | — | — | 1,2 | остальное |

Марганец – стабилизатор аустенита, который может заменять никель при определённых соотношениях;

Азот – значительно повышает сопротивление коррозии в аустенитных сталях;

Титан – стабилизатор, сохраняющий сталь при температурах более 5000С и агрессивных средах;

Молибден – значительно повышает сопротивление коррозии в особо агрессивных средах.

Существует множество марок нержавеющей стали, и все они были созданы для применения в определенных условиях, в том числе в критических температурах, в растворах концентрированных кислот, щелочей и т.п., находящихся под электрическим и механическим напряжением и т.д.

В каких условиях эксплуатируется изделие?

Окружающая среда, в которой эксплуатируется изделие, может существенно различаться по степени своей «агрессивности» и должна быть четко определена. Для целей настоящей статьи ее можно условно разделить на 4 группы:

— «комнатные условия» — слабо агрессивная атмосферная среда характерная для помещений пригодных для постоянного проживания человека (комнатная температура, влажность до 60%, содержание вредных веществ не превышает установленные нормы), постоянный контакт с водой отсутствует;

— «обычные атмосферные условия» — средне агрессивная атмосферная среда — с периодическим контактом с трубопроводной водой и атмосферными осадками;

— «агрессивная бытовая среда» – при постоянном контакте с трубопроводной водой и атмосферными осадками, почвой, паром, продуктами питания (органические кислоты и щелочи), ПАВ, бытовой химией (кроме постоянного контакта с хлором) т.п., в том числе в печах, духовых шкафах, сушилках и т.п.

— «агрессивная промышленная среда» — при контакте с хлорсодержащими или сернокислыми веществами, в т.ч. бассейнах, в морской воде и т.п. и температурой среды до +8000С.

Что такое коррозия?

В общем, коррозия — это потеря сталью своих начальных свойств и внешнего вида под воздействием окружающей среды. И хотя стойкость нержавеющий сталей в сотни раз превосходит стойкость обычной и оцинкованной стали, нержавеющая сталь тоже может быть подвержена коррозии в определённых условиях. Существуют несколько видов коррозии. Рассмотрим самые распространённые виды коррозии нержавеющих сталей: Питтинговая (язвенная, точечная) коррозия. Когда сталь лишена доступа к кислороду или когда такие элементы, как хлор, вытесняют железо, нержавеющей стали недостаёт способности восстанавливать на поверхности свою защитную плёнку из окислов. Эта плёнка разрушается в некоторых критичных точках, таких как царапины, сколы, раковины и т.п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

Питтинговая (язвенная, точечная) коррозия. Когда сталь лишена доступа к кислороду или когда такие элементы, как хлор, вытесняют железо, нержавеющей стали недостаёт способности восстанавливать на поверхности свою защитную плёнку из окислов. Эта плёнка разрушается в некоторых критичных точках, таких как царапины, сколы, раковины и т.п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

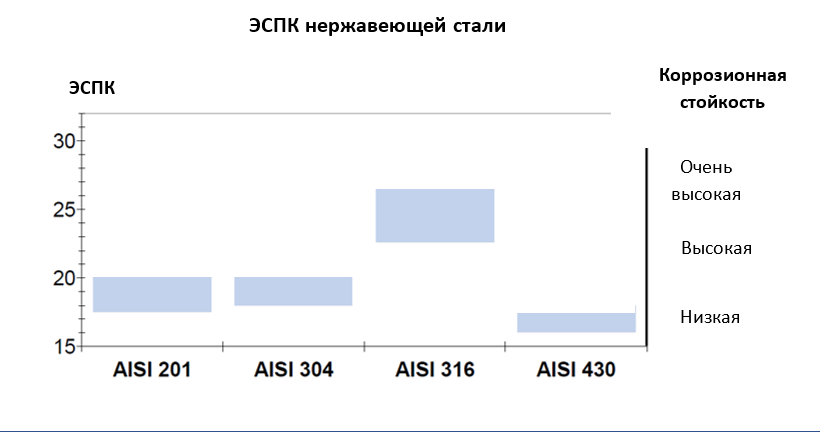

Устойчивость против питтинговой коррозии зависит от структуры и состава. Три элемента, которые могут значительно её повысить – это хром, молибден и азот. Для оценки стойкости стали к язвенной коррозии часто используют коэффициент ЭСПК (числовой эквивалент стойкости к питтинговой коррозии):

ЭСПК = (%Cr) + (3,3 * %Mo) + (A * %N)

Для аустенитной структуры А = 30, для ферритной А = 0.

Следующий график показывает ЭСПК разных марок, подсчитанные на основе их структур и минимальных и максимальных значений присутствия хрома, молибдена и азота:

Межкристаллитная коррозия. Это коррозия на границах кристаллов стали, которая может проникать в глубину изделия. Внешний вид стали остается неизменным, но снижается прочность и пластичность материала, вплоть до разрушения при нагрузке. Межкристаллитная коррозия возникает при длительном нагреве стали более 5000С, в том числе при сварке (кроме контактной) – поэтому этот вид коррозии еще называют «коррозией сварочного шва», а также вследствие нарушения технологии термообработки стали при ее производстве. Высоко агрессивная среда – особенно концентрированная серная кислота при контакте с медью при высоких температурах – значительно ускоряют межкристаллитную коррозию. В то же время, высокое качество стали с минимальным содержанием посторонних примесей, пониженное содержание углерода, внесение в состав стали титана, ниобия и тантала – существенно повышают стойкость к межкристаллитной коррозии.

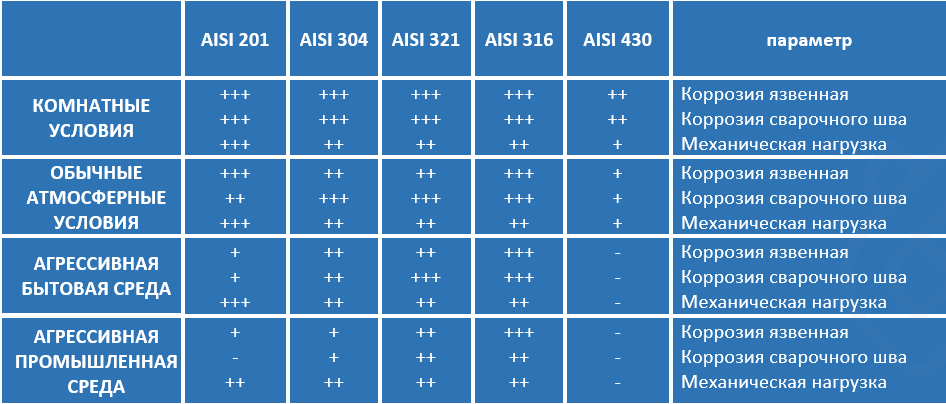

Сравнительные свойства стойкости сталей к межкристаллитной коррозии

Разница в механической стойкости стали

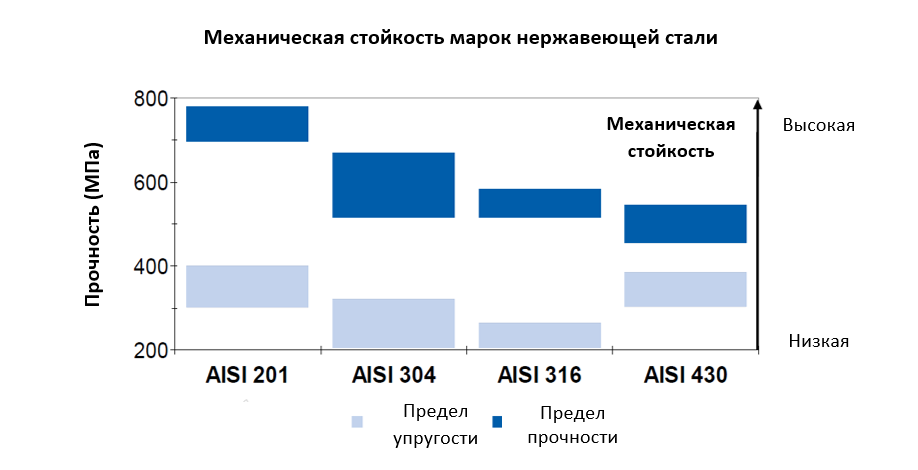

Из-за структуры и химического состава нержавеющие стали отличаются механической стойкостью: пределом упругости и пределом прочности. Содержание углерода – один из определяющих параметров.

Предел упругости: нагрузка, при которой упругая деформация сменяется пластической, оставляя изгиб (вместо того, чтобы вернуться к первоначальной форме, деталь остаётся в деформированном состоянии после нагрузки).

Предел прочности: максимальная нагрузка, которую материал может вынести не разорвавшись.

AISI 201: высокая механическая стойкость – более жесткая и прочная чем другие марки из-за высокого содержания углерода (тяжело гнётся и ломается).

AISI 304, 321 и 316: содержат меньше углерода, чем AISI 201, а поэтому менее стойкие и долговечные к механическим нагрузкам (легче согнуть и сломать).

AISI 430: как и AISI 201, содержит много углерода, сталь тяжело гнётся, но, как и у большинства ферритных марок, предел прочности низкая, и с ломать её даже легче, чем марки 304 и 316.

Какую марку стали выбрать чтобы не переплачивать?

Оптимальный выбор – залог получения требуемого качества по разумной цене. Заказывая сетку из стали AISI 201 вы можете сэкономить до 20%. Наша компания специально разработала и наладила производство сетки из этой стали, чтобы предоставить покупателям возможность экономии при полном выполнении задач защиты от коррозии.

Если вы определили в каких условиях будет использоваться сетка – оценили агрессивность среды, температуру эксплуатации и степень механической нагрузки – выбор можно сделать при помощи следующей таблицы:

Мы потрудились чтобы предоставить вам возможность выбирать.

ВЫБОР ВСЕГДА ЗА ВАМИ.

С уважением к Вам и Вашему бизнесу,

Сталь AISI 321 достаточно ходовая марка стали, которая обладает отличными характеристиками.

Сталь AISI 321 относится к жаропрочным маркам стали, поэтому может использоваться при повышенных температурах. Она не боится коррозии, поэтому может применяться в химически агрессивной среде. Она имеет высокий температурный диапазон, колеблющийся в интервале от 600 до 800 градусов по Цельсию. Несмотря на то, что ее зачастую эксплуатируют при крайне высоких температурах, сталь AISI 321 имеет большой эксплуатационный срок.

Для повышения прочности этой марки стали, в нее добавляют титан. Также, для этих целей, AISI 321 подвергают межкристаллической коррозии, поэтому ее можно варить в мягко-коррозийной среде. Она не обладает магнитными свойствами, ее плотность 8000 кг/ м³ . Из недостатков особо выделяются невозможность эксплуатации в средах, с содержанием серы. Также ее крайне нежелательно применять в высоко окисляющихся средах.

Изделия из нержавеющей стали AISI 321.

Как было сказано выше, сталь AISI 321 достаточно ходовая и используется активно во многих сферах. Чаще всего ее применяют в нефтеперерабатывающей промышленности, а также в оборудовании, работающем там. Выбор в ее сторону делается, т.к. она прочна, обладает хорошими жаропрочными свойствами и химической устойчивостью. Не редко она является необходимым материалом и для сварного оборудования, в разных промышленных отраслях. Чаще всего это бумажная, текстильная, фармацевтическая и пищевая промышленности. Также AISI 321 нашла свое применение и в тяжелой металлургии и во многих других отраслях. Из нее изготавливают трубы, которые применяются в теплообменниках, патрубках выхлопных систем, деталях печной арматуры. В сортамент данной марки стали входят трубы, штрипсы и рулоны. Кроме всех вышеописанных отраслей, можно добавить, что ее также применяют в атомном машиностроении, судостроении и авиастроении.

Нержавеющий лист AISI 321 на сегодняшний день самый востребованный на рынке листового нержавеющего металлопроката. Его отечественный аналог нержавеющий лист 12X18H10T.

Нержавеющая аустенитная сталь марки AISI 321 – низкоуглеродистая немагнитная сталь.

В ней содержится 18 процентов хрома, 10 процентов никеля, углерода 0,08 процента и около 0,8 процента титана.

Благодаря такому химическому составу обеспечивается высокая устойчивость материала к воздействиям агрессивных сред, влажности, а также противостоянию межкристаллитной коррозии.

Нержавеющий лист AISI 321 прочен, пластичен, коррозионно-устойчив, жаростоек (до +800 градусов). Он обладает достойными показателями в условиях крайне низких температур и обладает доступной стоимостью.

Чаще всего данные листы используются в нефтехимической, строительной и пищевой промышленности. Их применяют для изготовления различных емкостей, баков и прочих сосудов.

Также его используют и в криогенной технике. При его производстве используются методы холодной и горячей прокатки.

Мы реализуем холоднокатаные листы толщиной 0,5-6 миллиметров, горячекатаные толщиной 4-60 миллиметров. Листовую сталь AISI 321 используют при производстве строительных конструкций и труб.

Отечественный заменитель нержавеющей трубы AISI 321 – трубы нержавеющие 12X18H10T, 08X18H10T.

Нержавеющие трубы из стали AISI 321 – самый популярный среди прочих труб вид труб. Кроме того, что они имеют долгий срок службы, у них также есть и явные преимущества в эксплуатационных характеристиках. Они надежны, универсальны, эстетичны, устойчивы к различным видам коррозии.

Сфера их применения: нефтехимическая, газовая, пищевая промышленность, а также машиностроение, транспортная отрасль, ОПК и другие сферы, в которых требуется, чтобы материал был коррозионно-устойчивым.

Трубы AISI 321 используются в изготовлении деталей, которые работают при температуре до 600 градусов по Цельсию. Детали, изготовленные из нее, могут работать в растворах кислот (фосфорной , азотной или уксусной), в растворах солей и щелочей. Также они могут работать и при температурах от -196 до +600 градусов Цельсия. В агрессивных средах они могут работать при температурах +350 градусов Цельсия.

Этот вид нержавеющих труб изготавливают зарубежные производители, согласно DIN 17458, ASTM A 321 и согласно ГОСТ 9941-81 в России. (Это бесшовные тепло деформированные и холоднодеформированные трубы из коррозионностойкой стали).

Мы реализуем нержавеющие трубы диаметром от 6 до 630 миллиметров и толщиной стенок от 1 до 40 миллиметров.

Нержавеющий круг AISI 321.

Пруток, он же круг, AISI 321- это разновидность нержавеющего проката с круглым сечением, имеющий различные диаметры и поверхность. Нержавеющий круг AISI 321 один из наиболее востребованных на сегодня на рынке металлопроката изделий. Отечественным аналогом этого круга является нержавеющий круг 12X18H10T, 08X18H10T.

Чаще всего нержавеющий круг AISI 321 применяют в машиностроении, нефтехимической, энергетике, пищевой отрасли, а также строительстве. Также его используют в качестве заготовки при производстве различных деталей: валы, опорные ролики, шайбы, кузовные детали, запорная арматура и другое.

Производят круг AISI 321, используя метод горячей и холодной прокатки (горячекатаный и холоднокатаный). Изготавливают его различной длины от 3 до 6 метров и различной калибровки H11 и H9.

Обобщая все вышенаписанное, хотелось бы сказать, что мы реализуем весь сортамент металлопрокатной продукции из нержавеющей стали AISI 321. Для получения консультации о наличии товара и доставке свяжитесь с нашими специалистами. Также у нас действуют акции и скидки для постоянных партнеров и при оптовых закупках. Обработка заказа происходит в этот же день и в течении максимум 3 дней мы доставим ваш товар в любую точку Российской Федерации.

Отправить ответ