Инструмент для расточки отверстий в металле

Содержание:

Обычно отверстия растачивают на токарных станках в тех случаях, когда требуемое качество и точность внутренних поверхностей невозможно достичь методом сверления, рассверливания или зенкерования, либо когда нет в наличии подходящего по диаметру инструмента.

Например, в заводских условиях заготовки с предварительно подготовленными отверстиями, получаемыми с помощью штамповки, литья или ковки подвергаются последующей обработке методом растачивания, так как их поверхности не соответствуют необходимым техническим требованиям.

При выполнении расточных работ на токарных станках можно получить отверстия в пределах 8 — 11 -го квалитета точности при этом качество обработки поверхности Ra 6.3 … 12.5 мкм для предварительной грубой обработки, и 0.8 … 3.2 мкм при окончательной чистовой обработке.

При использовании твердосплавных резцов для расточки цветных металлов точность размеров может достичь 7 -го, а в некоторых случаях даже 6 -го квалитета, при этом чистота отделки поверхности будет в пределах Ra 0.4 … 0.8 мкм .

Обработку отверстий на токарных станках выполняют с помощью специально предназначенных для этого расточных резцов. От того какого рода будет обрабатываться отверстие выбираются типы расточных резцов которые могут быть предназначены, как для сквозных отверстий, так и для глухих.

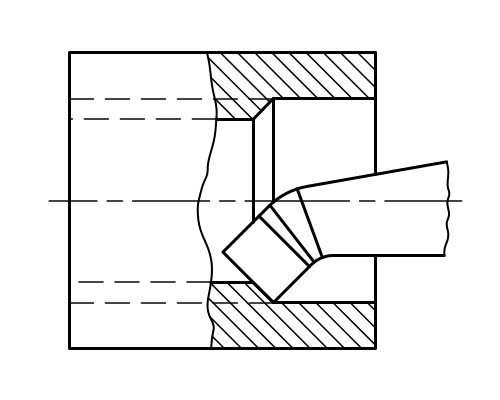

Обработка сквозного отверстия

В процессе растачивания для резца создаются более тяжёлые условия, нежели при обычном наружном обтачивании. Это связано с тем, что в зону резания затруднено поступление охлаждающей жидкости, а так же имеет место плохое удаление стружки. Стоит отметить, что расточные резцы значительно меньше в сечении по сравнению с остальными резцами, применяемыми на токарном станке. Данный инструмент к тому же имеет большой вылет и как следствие является менее жёстким, что неизбежно вызывает вибрации из-за прогиба. Как правило, для расточных резцов выбирается уменьшенная скорость резания и задаётся небольшой съём припуска с заготовки.

Обработка глухого отверстия

Обычно установка резца при черновом растачивании выполняется по центру оси детали либо чуть, ниже на один – полтора миллиметра, за счёт чего происходит увеличение переднего угла γ , что улучшает условия резания и снижает вероятность возникновения вибраций.

Если резец установить выше центра то его будет отжимать, в результате чего размер отверстия будет меньше требуемого. В этом случае при последующей многопроходной расточке размер отверстия можно довести до номинальной величины. Зная особенности расточных резцов, установку инструмента для чистового растачивания рекомендуется производить несколько выше цента оси вращения детали на 0,01 – 0,03 диаметра отверстия. Стоит отметить, что если расточной резец установлен, ниже центра его тоже отжимает, причём диаметр в этом случае увеличивается на величину большую от требуемой, к тому же может наблюдаться искажение формы отверстия.

Дефекты при растачивании

Производя обработку внутренних поверхностей цилиндрических отверстий, приходится сталкиваться, как правило, всё с теми же дефектами, что и при обтачивании цилиндрических поверхностей расположенных снаружи: отклонения, рассматриваемые в продольном сечении ( поверхность может принимать форму бочки, седла, конуса ); отклонение от круглой формы (овальность или огранка); несоответствие прямолинейности оси отверстия.

При зажатии в токарный патрон из-за усилия, прикладываемого его кулачками, возникают упругие, и даже пластические деформации при зажатии тонкостенных заготовок.

1. Виды отверстий и способы их обработки

Отверстия в деталях приборов бывают цилиндрические (Рис. 64 а, в, г), ступенчатые (Рис. 64 б, д), конические и фасонные (Рис. 64, е).

Ц илиндрические отверстия бывают гладкими (Рис. 64, а) и с канавкой (Рис. 64, в).

илиндрические отверстия бывают гладкими (Рис. 64, а) и с канавкой (Рис. 64, в).

Под ступенчатыми подразумевают отверстия разных диаметров, расположенные на одной оси последовательно одно за другим.

Отверстия могут быть открытыми с двух сторон или с одной стороны – последние называются глухими (Рис. 64 г, д).

В деталях приборов чаще всего встречаются отверстия цилиндрические.

Обработка отверстий — одна из сложных и трудоемких технологических операций. Получить отверстие необходимой точности труднее, чем наружные поверхности тел вращения. Поэтому допуски отверстий шестого и седьмого квалитетов больше, чем допуски на наружные цилиндрические поверхности тех же размеров и квалитетов.

Обрабатывать отверстия можно снятием и без снятия стружки. Снимать стружку можно лезвийным и абразивным инструментом или абразивным порошком.

В зависимости от требуемых точности размера и шероховатости поверхности отверстия лезвийным инструментом можно выполнять сверление, зенкерование, развертывание, растачивание и протягивание;

Абразивным инструментом осуществляют шлифование, хонингование, суперфиниширование; абразивным порошком — доводку.

Обработка отверстий без снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием.

Неточные отверстия (H12-H13 квалитетов) обрабатывают за одну операцию путем сверления или чернового растачивания. При образовании точных отверстий (H7-H8 квалитетов) обработка делится на черновую, чистовую и отделочную.

При черновой обработке удаляется основная величина припуска и обеспечивается точность относительного положения оси отверстия.

Чистовая обработка обеспечивает точность размеров, геометрической формы и относительного положения отверстия, а также точность положения и прямолинейность его оси.

Для повышения точности отверстия и уменьшения шероховатости поверхности применяют отделочную операцию.

2. Сверление, зенкерование, развертывание

Сверление — один из распространенных способов получения глухих и сквозных цилиндрических отверстий в сплошном материале с точностью H12-H13 квалитетов и шероховатостью поверхности Rr20 — Rr80.

Р ежущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее полученного отверстия (рассверливание). Главное движение при сверлении — вращательное, движение подачи поступательное.

ежущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее полученного отверстия (рассверливание). Главное движение при сверлении — вращательное, движение подачи поступательное.

Спиральное сверло (Рис. 65, а) — инструмент цилиндрической формы, на поверхности которого имеются две винтовые канавки, образующие режущие кромки. Сверло состоит из рабочей части и хвостовика, соединенных между собой шейкой. Хвостовик служит для закрепления сверла в патроне или шпинделе станка. Хвостовики бывают конические и цилиндрические.

Рабочая часть сверла выполняет основную работу резания. Режущие кромки образуются пересечением передних поверхностей спиральных канавок с торцевыми поверхностями сверла.

Поперечная кромка (перемычка) образуется пересечением двух задних (торцевых) поверхностей сверла. Наличие ее отрицательно влияет на процесс резания, затрудняя проникновение сверла в металл.

Основным углом, определяющим форму режущей кромки сверла является угол при вершине 2φ. Он оказывает влияние на правильность работы и производительность сверла. Величина угла при вершине сверла 2φ зависит от свойств обрабатываемого материала: например для стали 2φ = 116-120°, а для латуни и алюминиевых сплавов 2φ = 130-140°.

Расточные инструменты применяются для увеличения диаметров отверстий и являются широко универсальными инструментами, так как, в отличие от зенкеров, разверток и других инструментов, допускают регулировку (настройку) режущих кромок в радиальном направлении.

Расточными инструментами обрабатывают отверстия диаметром 1. 1000 мм и более с точностью JT5. JT6 и шероховатостью Ra 0,8. 1,6.

В механообработке нашли применение следующие типы расточных инструментов:

1) стержневые резцы;

2) двухсторонние пластинчатые резцы-блоки;

3) расточные головки для обработки неглубоких отверстий;

4) расточные головки для обработки глубоких отверстий.

Стержневые резцы имеют одну режущую кромку из быстрорежущей стали или в виде СМП из твердого сплава или сверхтвердых материалов.

Державки стержневых резцов в поперечном сечении имеют круглую, квадратную или прямоугольную формы. Наиболее простой и распространенный способ закрепления резца с державкой квадратной или круглой формы показан на рис. 1, а. Здесь резец 2 закреплен винтом 3 в оправке l; вылет резца регулируется винтом 4.

Рис. 1. Расточные стержневые резцы

а — регулируемый; б — с микрорегулированием

Для растачивания точных отверстий диаметром более 20 мм широкое распространение получили вставки типа «Microbohr» (рис. 1, б). На цилиндрической поверхности резца 5 имеется точная резьба с шагом Р = 0,5 мм. Регулировочная гайка 4 с внутренней резьбой и градуированной шкалой базируется своей конусной поверхностью в оправке l. В нужном положении резец закрепляется винтом 3 с шайбой 2. Поворот гайки на одно деление перемещает вершину резца в радиальном направлении (с учетом угла наклона продольной оси резца) на 0,01 мм. Резец оснащен напайной твердосплавной пластиной или СМП из твердого сплава.

Двухсторонние пластинчатые резцы-блоки применяют для предварительного и окончательного растачивания отверстий диаметром более 25 мм. По сравнению с однолезвийными инструментами они обладают большей производительностью, обеспечивают большую точность и низкую шероховатость поверхности отверстий.

Резцы-блоки изготавливают или целиком из быстрорежущей стали, или оснащают пластинами из твердого сплава, а для увеличения стойкости изготавливают сборными и регулируемыми по диаметру

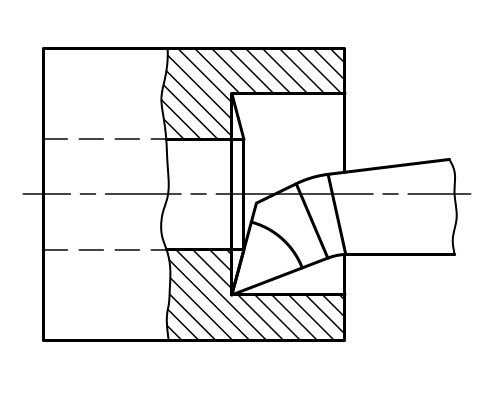

Крепление пластинчатых расточных резцов в оправках либо осуществляется неподвижно для d = 50. 150 мм (рис. 2, а), либо допускают «плавание» по одной оси (двухлезвийные блоки (рис. 2, б, в)). Выпадению резца-блока 1 из борштанги 2 препятствует винт 3, входящий с зазором в отверстие, выполненное в корпусе резца-блока (рис. 2, б).

«Плавающее» крепление резцов-блоков для d = 25. 600 мм применяется для компенсации углового и линейного несовпадения осей обрабатываемых отверстий и инструмента. Указанное несовпадение осей происходит из-за погрешностей установки заготовки (инструмента) и зажимных патронов, деформаций элементов технологической системы и других факторов и приводит к снижению точности обработки и стойкости инструмента.

Расточные головки для обработки неглубоких отверстий имеют несколько режущих кромок (рис. 3). Они жестко крепятся в оправке и применяются для предварительной обработки отверстий.

Рис. 2. Двухсторонние расточные резцы-блоки

а — неподвижный; б — "плавающий", нерегулируемый по диаметру; в — "плавающий", регулируемый по диаметру

При конструировании многокромочных расточных головок нашли применение две схемы резания:

Рис. 3. Расточная головка

При схеме деления глубины резания заданная глубина t последовательно срезается каждым резцом головки (рис. 4, а):

t = t1 + t2 + . + tn ( Z = 1, 2, . n ) , где n — номер резца.

При этом подача Szn , приходящаяся на каждое лезвие инструмента, равна подаче S на оборот инструмента или заготовки:

Расточные головки, работающие по схеме деления глубины резания, применяются для удаления больших припусков и имеют относительно низкую производительность.

При работе по схеме деления подачи каждая режущая кромка головки снимает полную глубину резания t, а подача S на один оборот инструмента или заготовки равна сумме подач, приходящихся на каждый зуб (рис. 4, б):

Таким образом, расточные головки, работающие по схеме деления подачи, развивают значительно большую производительность, чем головки, работающие по схеме деления глубины резания.

Возможны два способа деления подачи между зубьями таких инструментов. При первом способе зубья располагаются равномерно по окружности, т.е. угловые шаги зубьев равны между собой:

Рис. 4. Схемы резания при обработке отверстий многолезвийными расточными блоками

а — деление глубины резания; б — деление подачи

Расточные головки для обработки глубоких отверстий относятся к инструментам одностороннего резания с определенностью базирования.

На рис. 5 показана такая головка, предназначенная для растачивания глубоких отверстий диаметром 45. 250 мм. Режущий элемент головки выполнен в виде кассеты 4 с продольной шпонкой, входящей в соответствующий паз на корпусе 5 головки. Кассета крепится в корпусе винтом 7. На ней с помощью клина 6 закреплена твердосплавная пластина l ромбической формы, которая имеет две режущие кромки. Настройка головки на диаметр производится путем смены направляющих 2 и регулировки вылета кассеты. В процессе обработки три твердосплавные направляющие 2 под действием радиальных составляющих сил резания и трения прижимаются к поверхности обработанного отверстия, обеспечивая тем самым поперечную устойчивость инструмента. Три пластмассовые (из полиамида) направляющие 3 служат для гашения колебаний расточной головки.

Рис. 5. Расточная головка для обработки глубоких отверстий

1 — режущая пластина; 2, 3 — направляющая; 4 — кассета; 5 — корпус головки; 6 — клин; 7 — винт

На рис. 6 показана головка для растачивания гильз пневмо- и гидроцилиндров под последующую раскатку. Такая головка может работать по трем вариантам:

В варианте А стружка отводится вперед, а в вариантах Б и В — назад, и поэтому в процессе обработки отверстие должно быть заглушено.

Обработка отверстия такой головкой ведется в два этапа. На первом этапе производится растачивание отверстия. При этом стебель работает на сжатие, а твердосплавные направляющие 3 опираются на поверхность обработанного пластиной l отверстия. На втором этапе кассета 2 заменяется на другую, заранее настроенную на снятие припуска глубиной 0,2 мм. При этом направление подачи меняется на обратное, стебель работает на растяжение, а твердосплавные направляющие 3 опираются на поверхность обработанного отверстия, так как находятся впереди вершины СМП.

Рис. 6. Расточная головка для обработки гильз гидроцилиндров

А — с внутренним подводом СОЖ; Б — с эжекторным отводом стружки; В — с наружным подводом СОЖ; 1 — режущая пласина; 2 — кассета; 3 — направляющая

Отправить ответ