Инструмент для токарной обработки металла

Содержание:

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку) с целью получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей.

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движение подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

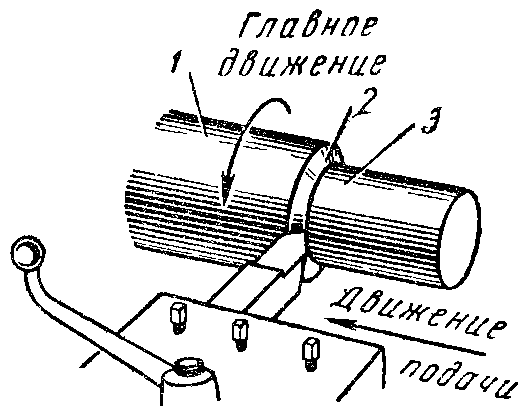

При обработке на токарном станке главное движение (вращательное) совершает заготовка (рис. 1), а движение подачи (поступательное) — резец. В результате этих движений резец снимает с обрабатываемой детали припуск на обработку и придает ей необходимую форму и размеры, а также требующуюся чистоту обработанной поверхности.

Обрабатываемой поверхностью называется поверхность детали, с которой снимается стружка.

Обработанной поверхностью называется поверхность, которая получается после обработки, т. е, после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Элементы режима резания. Элементами, характеризующими про- . цесс резания являются: скорость резания, подача и глубина резания.

Рисунок – 1 Главное движение и движение подачи при точении 1

1.— обрабатываемая поверхность,

2— поверхность резания,

3 — обработанная поверхность

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Скорость резания обозначается буквой v и измеряется в метрах в минуту (сокращенно м/мин).

При точении формуле(рис. 2) скорость резания определяется по

(1)

(1)

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали (рис. 13). Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали; для краткости принято писать мм/об.

В зависимости от направления, по которому перемещается резец яри точении относительно оси центров станка, различают:

продольную подачу — вдоль оси центров;

поперечную подачу — перпендикулярно к оси центров;

наклонную подачу — под углом к оси центров (при обтачивании конической поверхности).

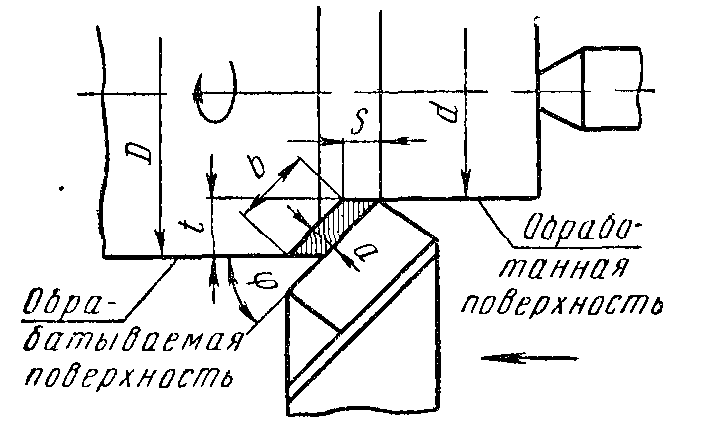

Рисунок – 2 Элементы резания при токарной обработке

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах и обозначается буквой t (см. рис. 2).

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца, т. е.

t = (2)

(2)

где D — диаметр заготовки, мм, до прохода резца; d—диаметр детали, мм, после прохода резца.

Кроме глубины резания и подачи, различают еще ширину и толщину среза.

Шириной среза называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания (см. рис. 2).

Ширина среза измеряется в миллиметрах и обозначается буквой b.

Зависимость между выражается формулой шириной среза и глубиной резания

b= (3)

(3)

где  — главный угол в плане главной режущей кромки.

— главный угол в плане главной режущей кромки.

Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки за один оборот детали, измеряемое перпендикулярно к ширине среза (см рис 2). Толщина среза измеряется в миллиметрах и обозначается буквой а. Зависимость толщины среза от величины подачи s и угла в плане ф выражается формулой

(4)

(4)

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину а

Площадь поперечного сечения среза обозначается буквой f и измеряется в квадратных миллиметрах, т е

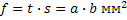

(5)

(5)

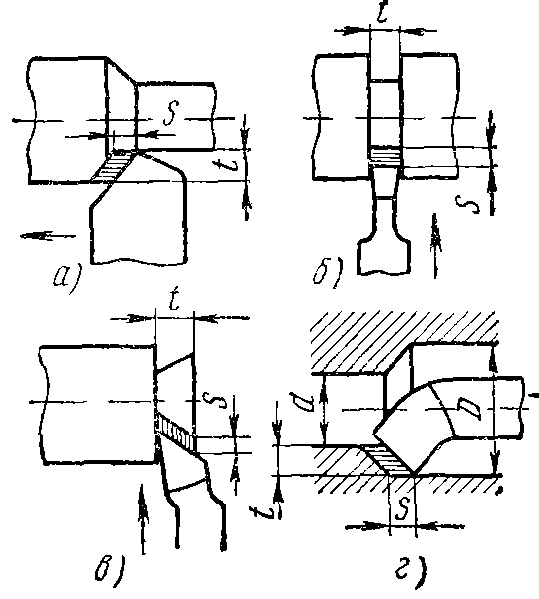

На рис. 3 показано, что нужно принимать за глубину резания и подачу при различных токарных работах—продольном точении, поперечном точении (протачивании канавки или отрезании), подрезании, продольном растачивании.

Рисунок — 4 Формы сечения среза

Рисунок — 4 Формы сечения среза

а — прямой срез б — равнобокий срез, в — обратный срез

Рисунок – 3 Измерение глубины резания и подачи при различных токарных работах

а — продольное точение б — протачиванне канавки или отрезание б —под резание г — продольное растачивание

При продольном точении в зависимости от соотношения глубины резания и подачи могут быть получены различные сечения среза (рис 4) Принято считать, что если t > s, получаются прямые стружки (рис. 4,а), если t = s, то получаются равнобокие стружки (рис. 4,б), и если s>t, — обратные стружки (рис 4,б)

ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

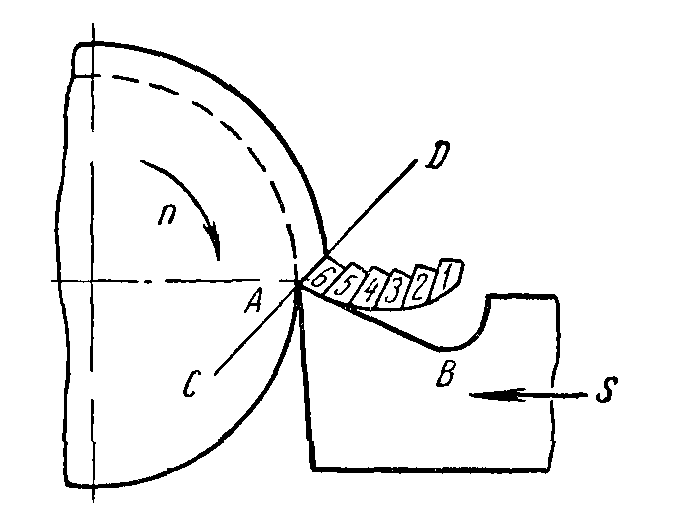

Для уяснения сущности процесса резания (образования стружки) рассмотрим поперечное обтачивание стальной детали (рис 5).

Под действием силы, приложенной к резцу, срезаемый слой металла сжимается Процесс сжатия, как и процесс растяже ния, сопровождается упру гнми и пластическими деформациями

По мере возрастания пла стической деформации, повы шаются напряжения в срезаемом слое, и когд^ последние достигают величины, превышающей предел прочности металла, происходит сдвиг (скалывание) и отделение частицы металла, или, как говорят, элемента стружки Такое отделение происходит в направлении плоскости сдвига (скалывания) CD, расположенной под определенным углом к передней поверхности резца

После скалывания первого элемента стружки начинается сжатие и деформирование следующего, так же как и первого, пока напряжения в нем не достигнут величины, превышающей предел прочности металла по второй плоскости сдвига (скалывания) параллельно первой, после этого произойдет отделение нового элемента стружки

Рисунок – 5 Схема снятия стружки

при поперечном обтачивании детали

Таким образом, процесс резания металлов можно рассматривать как процесс последовательного сдвига (скалывания) частиц металла в виде следующих друг за другом элементов стружки — 1, 2, 3, 4 и т д (см рис 5).

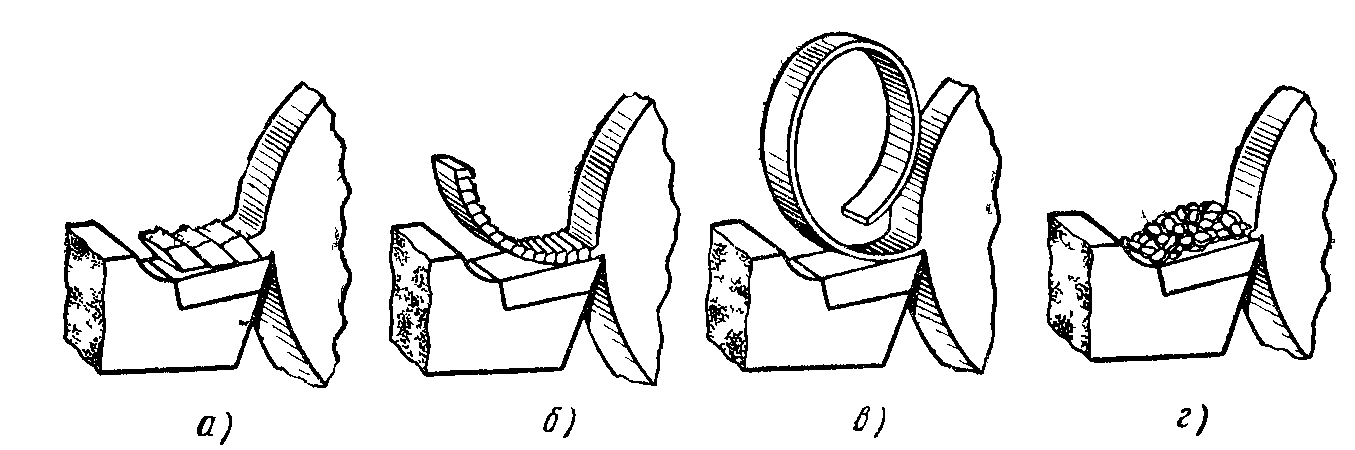

Виды стружек. Разные металлы при обработке резцом образуют стружку различной формы Если обрабатываемый металл хрупок (чугун, бронза), то стружка получается в виде отдельных мелких кусочков неправильной формы (рис. 6, г). Такая стружка называется стружкой надлома Если обрабатывается пластичный металл (мягкая сталь, алюминий), то отдельные элементы не отделяются друг от друга и стружка сходит с резца в виде ленты, завивающейся в спираль (рис. 6, в). Такая стружка называется сливной. При обработке металлов средней твердости, например стали 45 со скоростью 5—15 м/мин, образуется стружка ступенчатая (рис. 6, б). Она состоит из отдельных элементов, слабо связанных между собой. Внутренняя поверхность такой стружки (обращенная к резцу) гладкая, а внешняя ступенчатая. При обработке металлов средней твер-

Р исунок 6 Виды стружека — элементная, б — стружка скалывания, в — сливная стружка, г — стружка надлома

исунок 6 Виды стружека — элементная, б — стружка скалывания, в — сливная стружка, г — стружка надлома

дости с очень малой скоростью (0,5—2 м/мин) резцом с малым передним углом (0—5°) образуется элементная стружка (рис. 6, а). Она состоит из отдельных сдеформированных элементов, не связанных между собой.

Чтобы уменьшить нагревание резца и тем самым продлить срок его службы, улучшить чистоту обработанной поверхности и повысить производительность процесса резания, применяют смазочно-охлаждающие жидкости.

Используемые при токарной обработке жидкости можно разбить на две группы 1) водные растворы и 2) масла.

Жидкости первой группы характеризуются хорошими охлаждающими свойствами. Их охлаждающее действие заключается в поглощении и отводе тепла, образующегося при резании.

Жидкости второй группы обладают высокими смазывающими свойствами, но охлаждающие их качества хуже, чем у жидкостей первой группы

К первой группе жидкостей относятся: водный раствор соды, содержащий от 3 до 5% соды в кипяченой воде, эмульсии, представляющие собой раствор от 5 до 15% эмульсола в кипяченой воде. Эмульсол представляет собой минеральное масло, смешанное с водным раствором соды, и используется при черновом обтачивании металлов.

При чистовых и отделочных работах применяют жидкости второй группы: минеральные масла и сульфофрезолы, обработанные особым способом осерненные минеральные масла, иногда с добавкой растительного масла.

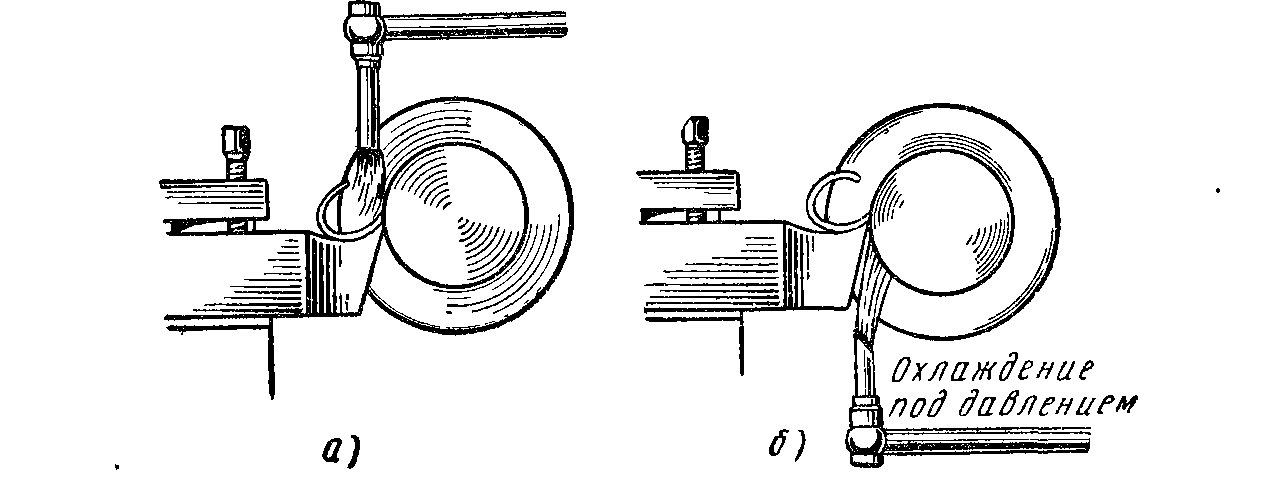

Чтобы охлаждение дало хорошие результаты, расход жидкости должен быть не менее 10—15 л/мин. Направлять поток охлаждающей жидкости нужно на стружку в том месте, где она отделяется от обрабатываемой детали (рис. 7, а), так как именно здесь образуется наибольшее количество тепла.

Р исунок — 7 Охлаждение резца

исунок — 7 Охлаждение резца

Начинать подачу охлаждающей жидкости следует одновременно с началом резания, а не спустя некоторое время, так как в сильно нагретом резце от внезапного охлаждения могут появиться трещины.

В последнее время стали применять новый, более эффективный способ охлаждения: небольшая тонкая струя водной эмульсии подводится под давлением до 30 кг/см 2 через узкую щель насадки, со стороны задней поверхности резца (рис. 7, б). Такой способ охлаждения рекомендуется применять при обтачивании быстрорежущими резцами труднообрабатываемых металлов.

При обработке хрупких металлов (чугуна, бронзы), дающих стружку надлома, охлаждение не применяют, так как мелкая стружка, смешиваясь с охлаждающей жидкостью, забивается в трущиеся поверхности суппорта, каретки, станины, вызывая их преждевременный износ.

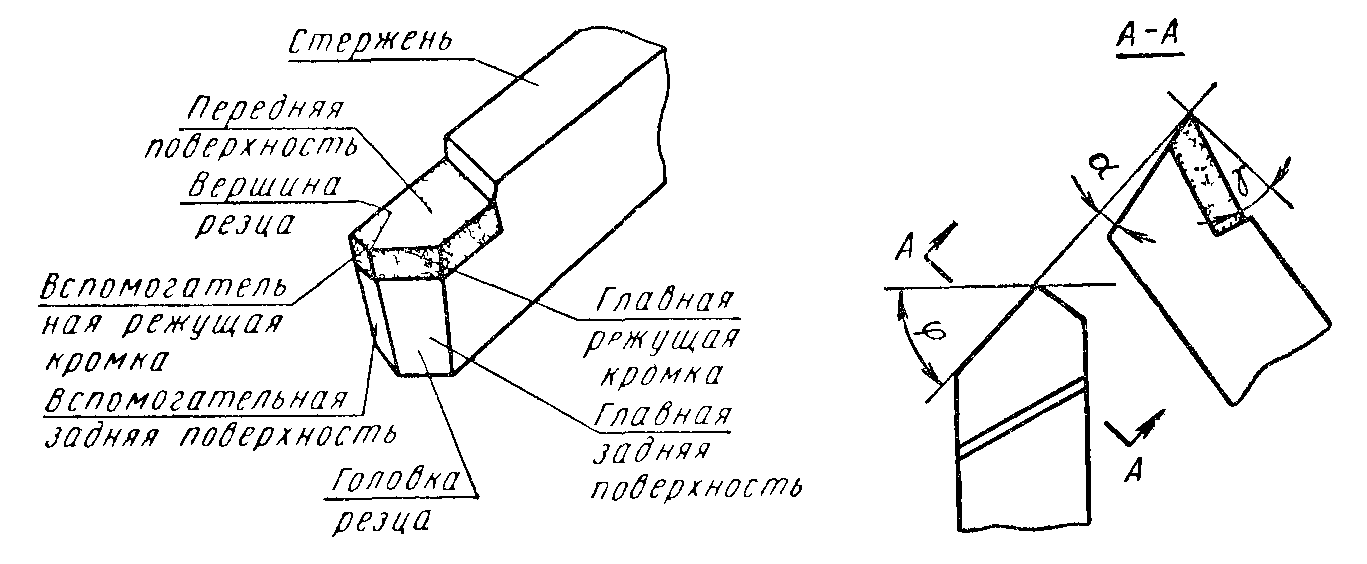

Основные части и элементы резца. Резец состоит из двух основных частей — головки и стержня (рис.8).

Головка — это режущая часть резца; стержень служит для закрепления резца в резцедержателе. Головка резца состоит из передней поверхности, по которой сходит стружка, задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок. Одна из задних поверхностей называется главной, а другая — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

Углы резца. У резца имеются углы (рис. 9): передний угол, задний угол, главный угол в плане и др.

Рисунок – 8 Основные части и элементы резца Рисунок – 9 Углы резца

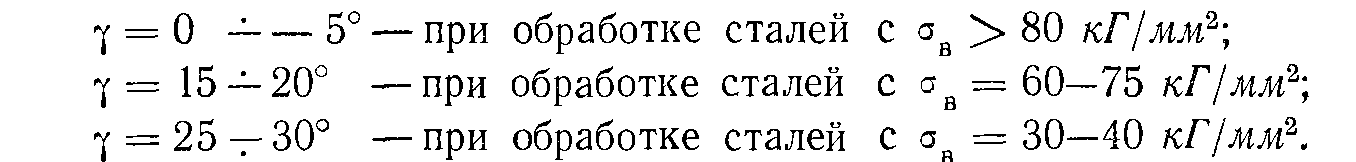

Передний угол у служит для создания наиболее благоприятных условий деформации срезаемого слоя и стружко- отделения:

Задний угол а предназначен для уменьшения трения между задней поверхностью резца и обрабатываемой деталью; обычно у резцов α=6 — 12°.

Главный угол в плане ф определяет толщину и ширину среза Наиболее часто у проходных токарных резцов Ф = 45°.

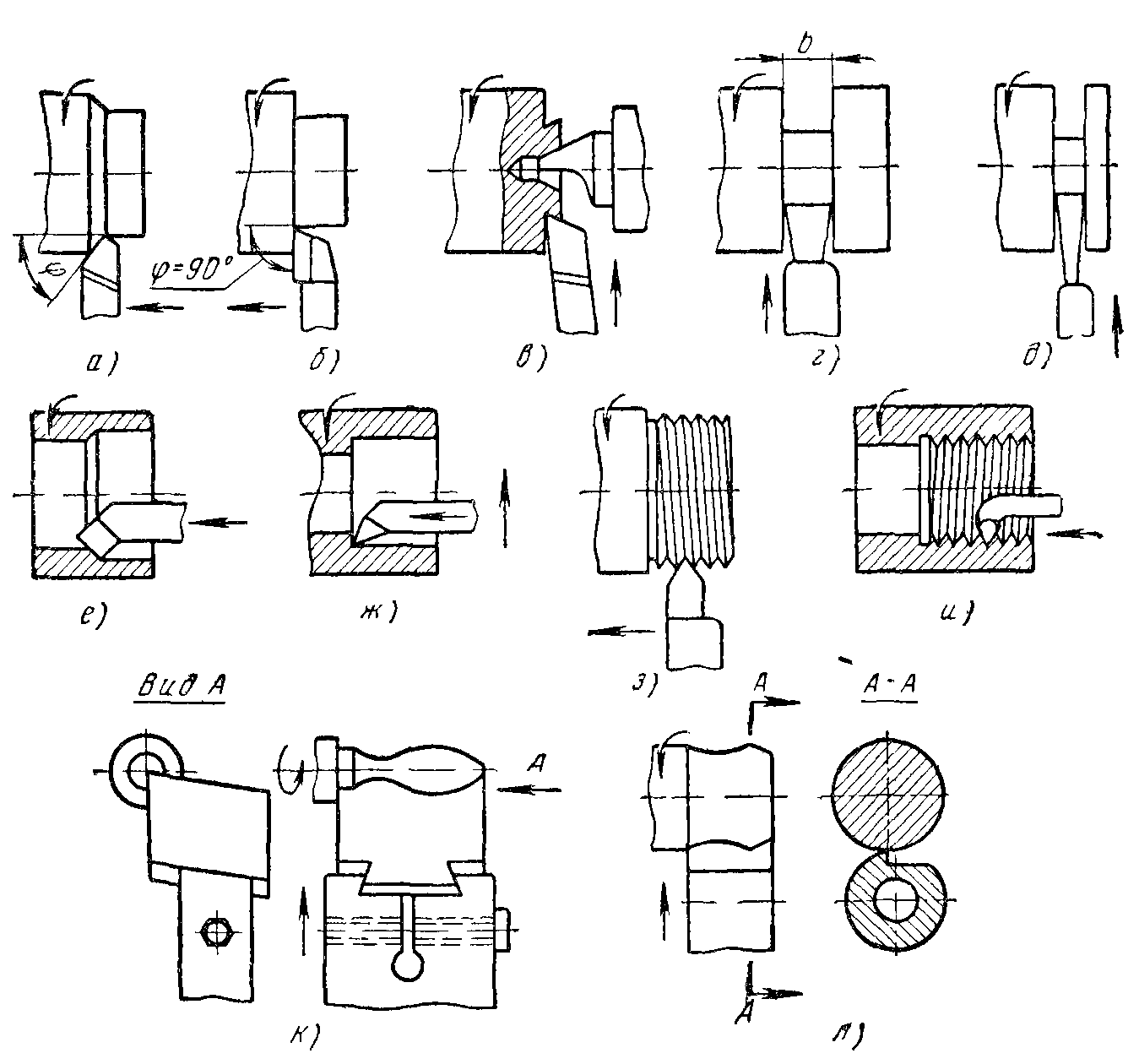

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи, по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

П о роду выполняемой работы различают следующие токарные резцы (рис. 10): проходные, подрезные, про-

о роду выполняемой работы различают следующие токарные резцы (рис. 10): проходные, подрезные, про-

а — проходной обдирочный, б — проходной упорный, в — подрезной, г — прорезной, д — отрезной, е, ж — расточные, з — резьбовой для наружной резьбы, и — резьбовой для внутренней резьбы, к, л — фасонные

резные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис.10, а) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом ф = 45; 60 и 75° и проходные-упорные с углом ф = 90° (рис. 10, б)для обработки уступов.

Подрезные торцовые резцы (рис. 10, в) применяют для обработки торцовых поверхностей.

Прорезные резцы (рис. 10, г) используют для прорезания прямоугольной канавки определенной ширины Ъ.

Отрезные резцы (рис. 10,д) служат для отрезания обработанной детали.

Расточные резцы применяют для растачивания сквозных (рис. 10, е) и глухих (рис. 10, ж) отверстий

Резьбовые резцы применяют для нарезания наружной (рис. 10, з) и внутренней (рис. 10, и) резьб.

Фасонные резцы (рис. 10, к, л) используют для обработки различных фасонных поверхностей.

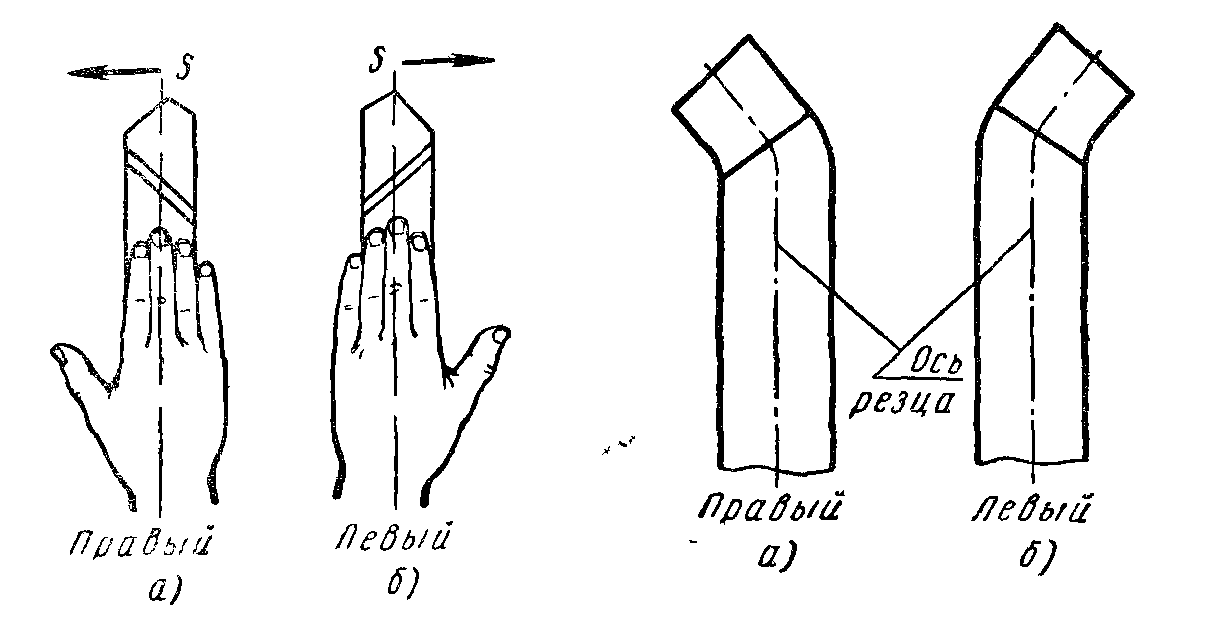

По направлению подачи резцы делятся на правые и левые

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке сганка, и у которых соответственно этому главная режущая кромка расположена слева (рис. 10, а).

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа (рис. 10, б).

Рис 11 Определение правого (а) и левого (б) резца

Рис 12. Правый (а) и левый (б) отогнутые резцы

Чтобы определить является ли резец правым или левым, поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца (см. рис. 11). Правым будет резец, главная режущая кромка которого окажется со стороны большого пальца при наложении правой руку (см. рис. 11, а), левым — если главная режущая кромка окажется со стороны большого пальца при наложении левой руки (см. рис. 11, б).

По форме головки резцы делятся на прямые и отогнутые. Прямыми (см. рис. 11) называют резцы, у которых ось резца в плане прямая, отогнутыми (рис. 12) — резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с последующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерами- ческие и алмазные

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках

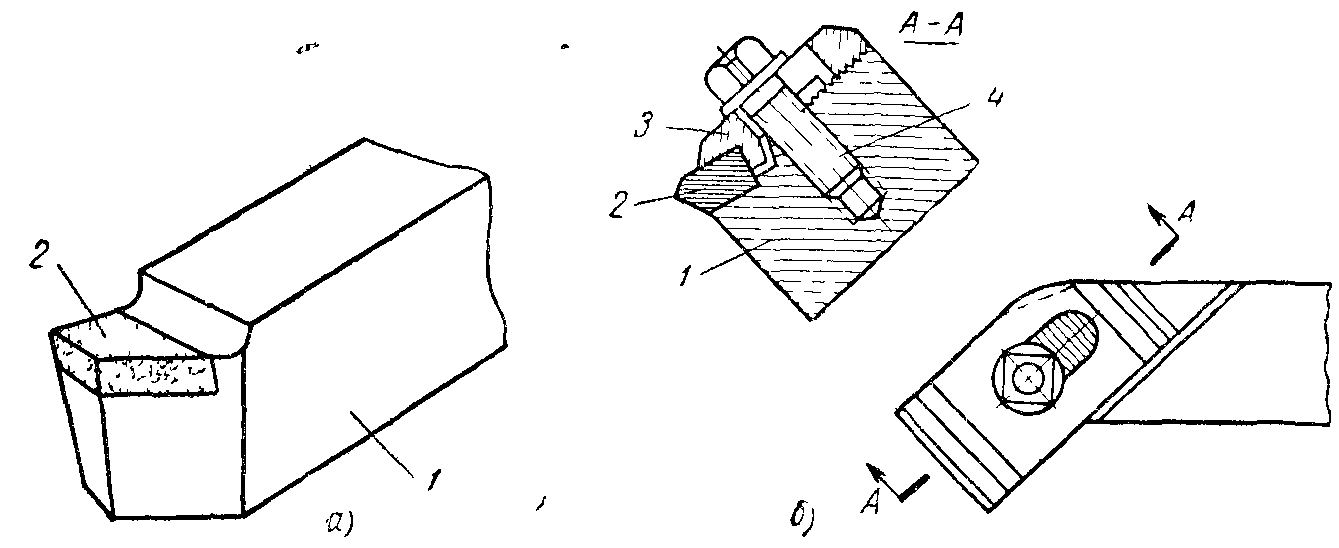

Рисунок — 13 Твердосплавные резцы

а — с припаянной пластинкой твердого сплава, б — с механическим креплением пластинки твердого сплава

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки,

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

По способу присоединения режущей части резца к его стержню различают резцы с неразъемным креплением (наварные, напайныр) и сборные (с механическим креплением)!’

Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинка из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными.

Н а рис. 13, а показан такой резец: к стержню 1, изготовленному из конструкционной углеродистой стали, припаяна элект-

а рис. 13, а показан такой резец: к стержню 1, изготовленному из конструкционной углеродистой стали, припаяна элект-

Рисунок — . 14. Резцы с керамическими пластинками:а — пластинка припаяна, б — пластинка механически прикреплена к державке

ролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 13,6). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

Керамические пластинки, как и твердосплавные, обычно припаивают к стержням резцов (рис. 25, а) или крепят механически (рис. 14, б).

Использование всех функциональных возможностей токарного станка требует применения соответствующей оснастки. Для каждой из операций – точение, растачивание канавок, уступов, сверление или расточка отверстий, нарезка резьб и т. д., необходим свой инструмент. Рассмотрим основной арсенал токаря, что может понадобится для выполнения широкого спектра работ.

Выбор резцов для токарного станка

Кратко перечислим основные типы резцов в зависимости от назначения, которые могут понадобиться для проведения работ:

- Подрезные – используются для торцевой обработки, подрезки уступов под различными углами относительно оси заготовки.

- Проходные – наиболее часто используемые типы резцов, применяются для обтачивания заготовки до требуемого диаметра. Могут быть использованы для точения наружных фасок, подразделяются на прямые, отогнутые и упорные.

- Отрезные – используются для отрезания части заготовки или расточки канавок.

- Расточные – применяется для расточки отверстий.

- Фасочный – для подготовки внутренних и наружных фасок.

- Резьбовой – для нарезания наружных резьб.

- Фасонный – для вытачивания деталей сложных форм.

Обратите внимание, что со временем резцы затупляются и требуют периодической заточки. Не рекомендуется затачивать резцы с напайкой, так как можно потерять режущий слой. Необходимость заточки можно определить по перегреву, скрежету и заусенцам на обрабатываемых заготовках.

Токарный режущий инструмент

Помимо резцов для работы на токарном станке может понадобиться целый ряд другого металлорежущего инструмента. Его можно считать универсальным, используемым не только на токарных станках, но и в других видах металлорежущего инструмента и оборудования.

Токарю для работы могут понадобиться:

- Метчики – инструмент для подготовки внутренних резьб.

- Плашки – специальные гайки для нарезания стандартных наружных резьб. Как правило, используются однопроходные плашки. Нарезка нестандартных резьб осуществляется резцом.

- Зенкеры – металлорежущий инструмент для финишной, завершающей обработки отверстий и придания им требуемой точности.

- Сверла – инструмент для сверления отверстий, также используется в дрелях и сверлильных станках.

Все вышеуказанные виды оснастки могут иметь твердосплавные напайки для работы с прочными сплавами и повышения износостойкости инструмента. Также рекомендуем обратить внимание на съёмные твердосплавные пластины, которые можно устанавливать на резец при выполнении требуемых операций. Вариант использования съёмной режущей части более экономичен.

Наборы оснастки

Чаще всего наиболее выгодным вариантом является приобретение комплекта оснастки, в котором находится всё необходимое для обеспечения работы. Это выгодно и с точки зрения стоимости, и экономит ваше время и силы при покупке. В базовых наборах обычно содержится от 5 до 8 резцов, и они подойдут для наиболее типовых операций. Для выполнения широкого спектра работ понадобится расширенный набор, в котором содержится от 11 и более резцов. Также понадобится и резьбонарезной инструмент (до 40 предметов в комплекте), наборы сверл и другой оснастки.

Иногда возникает необходимость в превращении металлических заготовок в запасную часть механизма, именно для этого и существует вид обработки деталей – токарная работа. Для осуществления этих действий необходимо наличие специальных токарных инструментов по металлу и станков, специализированных на токарных работах.

Есть существенное различие между токарем и фрезеровщиком. Это то, что в первом случае для осуществления работы необходимо вращение детали, а во второй вращается и передвигается рабочий инструмент. Ознакомиться с принципом действия можно на выставочной экспозиции.

Главная суть работы токаря – это снятие излишков металла с конструкции и доведение детали до нужного состояния (учитываются параметры и поверхность). Все вращательные детали в абсолютно любом механизме, от больших до самых маленьких, выполнены с помощью токарного станка.

Технологии не стоят на месте, поэтому сейчас получить такие детали можно без привлечения помощи фрезеровального оборудования, вся работа уходит токарю. Сейчас главным достоинством является возможность автоматизации аппаратов, что упрощает работу.

Для осуществления качественной обработки необходимо оснастить станок нужными токарными инструментами по металлу.

Особенности обработки токарными инструментами по металлу

В движениях токарного станка вы можете заметить четкую направленность, а не хаотичность.

Существует три плоскости, в которых работает токарное оборудование. Основной является ось Z, и она же является точкой, с которой начинается работа станка. Расстояние от резца до поверхности регулируется при помощи программного обеспечения, закладываемого на этапе наладки.

К основным показателям, определяющим работу станка, можно отнести следующие:

- Скорость осуществления обработки;

- Продольная подача;

- Глубина при разрезке.

Благодаря этим факторам можно достичь следующих результатов:

- Обеспечение устойчивости рабочего инструмента;

- Образование стружки отработанного металла;

- Поддержание поверхности металла в состоянии, подходящем для работы;

- Количество отработанного материала допустимо;

- Большая скорость работы и производительность.

Виды токарных резцов и инструментов по металлу

Процесс работы зависит от обрабатываемого материала, а также вида используемого при обработке оборудования, резцов (их вид и качество).

Одним из популярных токарных инструментов по металлу, используемых для резки почти всех видов металлов, является резец. На выставке представлен данный инструмент разными производителями. Его применяют повсеместно и для всех видов работ.

Основными составляющими резца являются его державка и рабочая часть. Для срезки части слоя металла используется кромка, которая расположена в основной части резца. А образованная стружка скатывается по его передней поверхности.

Существуют следующие виды резцов:

- По расположению головки резца к обрабатываемой поверхности:

- Радиальные, которые располагают перпендикулярно к обрабатываемой оси;

- Тангенциальные, расположенные касательно.

- При определении направления подачи:

- Правые. Если при работе инструмента режущая кромка находится под большим пальцем и работа производится правой рукой.

- Левые. Работа осуществляется так же, только левой рукой.

- По положению головки и ее отверстию:

- Изогнутые;

- Отогнутые;

- С оттянутой головкой;

- Прямые;

Сами токарные резцы имеют собственные виды:

- Подрезные. Работают на поперечной подаче и используются для подрезания прямых и острых углов на детали или заготовке.

- Отрезные. Если диаметр, который необходимо отрезать, небольшой, то с помощью подобного резца можно отрезать его от основной запчасти.

- Расточные. Подобные резцы отличаются малыми размерами диаметра. Основным назначением служит обработка различных отверстий.

- Фасочные. Пригодны для снятия фасок различных форм.

- Фасонные. Отлично подходят для выкраивания сложных деталей.

Во время изготовления или при амортизационном износе производится затачивание резцов для улучшения качества работы. Заточка производится на специальных станках, которые непрерывно охлаждаются.

Современные токарные инструменты по металлу демонстрируются на ежегодной выставке «Металлообработка».

Отправить ответ