Из чего состоит сварочный электрод

Содержание:

Стабилизация дугового разряда

Обеспечение необходимых характеристик шва

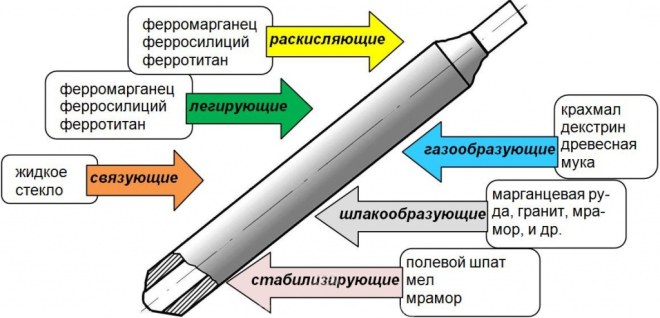

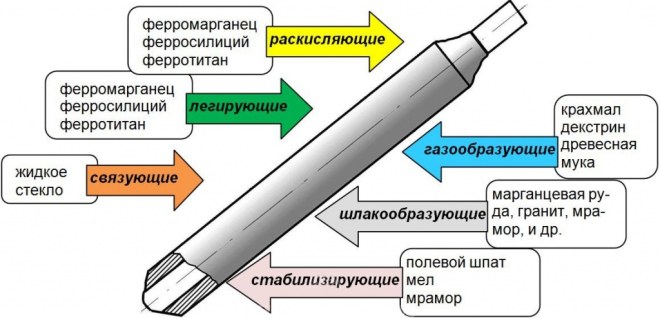

- Защита зоны сварки от азота, кислорода и водорода (водорода в составе паров воды), содержащихся в воздухе. Защитные компоненты покрытия создают на пути атмосферных газов два барьера — газовое облако, состоящее из углекислого газа, окиси углерода и прочих газов, и шлаковый слой сложного состава, плавающий на поверхности расплавленного металла. К газообразующим компонентам относятся крахмал, древесная зола, хлопчатобумажная пряжа, пищевая мука, декстрин, целлюлоза. К шлакообразующим — титановый концентрат, каолин, марганцевая руда, мел, мрамор, кварцевый песок. Шлак не только защищает сварочную ванну от вредных газов, но и снижает скорость охлаждения и кристаллизации металла, способствуя тем самым более полному выходу из него газов и вредных включений.

- Раскисление расплавленного металла, т.е. удаление из него кислорода путем его связывания. В качестве раскислителей выступают вещества, которые легко (легче, чем железо) вступают в реакцию с кислородом. Это такие металлы, как молибден, титан, хром, алюминий, входящие в состав покрытия в форме ферросплавов.

- Легирование металла шва с целью улучшения его физических, механических и химических свойств. Эту функцию выполняют в основном хром, молибден, марганец, кремний, ниобий, титан — в виде чистых металлов или ферросплавов. Легирование шва может выполняться также с помощью присадочной проволоки.

- Связывание всех компонентов, входящих в покрытие, друг с другом, а всего покрытия в целом — со стержнем электрода. Основным связующим веществом является натриевое (силикат натрия) или калиевое жидкое стекло, которое выполняет одновременно и функцию стабилизации дуги. Жидкое стекло (силикатный клей), кстати сказать, является веществом, которое входит в покрытие электродов всех типов — настолько удачным оказалось соединение в нем связующих и стабилизирующих качеств.

Важен не только химический состав, но и физические свойства покрытия, в частности, температура его плавления. Она не имеет строго определенного значения, поскольку покрытие является многокомпонентным. Обычно её значение варьируется в пределах 1100-1200°С.

Виды, состав и характеристика различных типов покрытий электродов

Толщина. В соответствии с ГОСТ 9466-75, по толщине, определяемой отношением наружного диаметра электрода (D) к диаметру его стержня (d), покрытия подразделяются на следующие типы в зависимости от отношения D/d:

Химический состав. В зависимости от химического состава различают следующие виды покрытий электродов:

- кислое — обозначается А (А);

- основное — Б (B);

- целлюлозное — Ц (C);

- рутиловое — Р (R);

- смешанного типа — (RB, RA, RC и пр.);

- прочие виды покрытий — П.

В скобках приведены обозначения по европейскому стандарту DIN EN 499 (C — cellulose, A — acid, R — rutile, B — basic). Встречающееся иногда обозначение RR означает "рутиловое толстое".

Кислые покрытия. Кислые покрытия, состоящие в основном из железной и марганцевой руды (оксидов железа и марганца), выделяют в дугу большое количество кислорода, который повышает ее температуру и снижает поверхностное натяжение расплавленного металла, делая его очень текучим. Это дает возможность увеличивать скорости сварки, но одновременно повышает опасность подрезов. Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA).

Рутиловые покрытия. Рутиловые покрытия состоят преимущественно из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца. Электроды с рутиловым покрытием обеспечивают переход металла стержня в ванну малыми или средними каплями и характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва.

Очень важной особенностью электродов с рутиловым покрытием является легкость повторного зажигания дуги, обусловленная наличием TiO2. При этом не требуется даже удалять пленку в кратере электрода, поскольку она (при достаточно высоком содержании TiO2) обладает проводимостью полупроводника и обеспечивает зажигание дуги без соприкосновения стержня с основным металлом. Это достоинство рутиловых покрытий создает большое удобство при работе короткими швами, когда требуется часто прерывать дугу.

Рутиловые покрытия менее вредны для здоровья сварщика, чем другие.

Помимо чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный тип (RC), рутилово-основной (RB), рутилово-кислый (RA), которые также обладают хорошими технологическими свойствами. Электродами с чисто рутиловыми и смешанными покрытиями (МР-3, АНО-21, АНО-4, ОЗС-6 и пр.) можно варить швы практически любого положения.

Основные покрытия. Покрытия основного типа состоят преимущественно из карбонатов магния и кальция (доломит, мрамор, магнезит). К ним добавляют в качестве разбавителя шлака плавиковый шпат (CaF2). Последний ухудшает работу при переменном токе, поэтому электроды с чисто основным покрытием предназначены для работы только на постоянном токе. Однако смешанные типы, имеющие меньшее содержание плавикового шпата, можно использовать и для работы с переменным током. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

В отличие от прочих покрытий, образующаяся газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Из-за низкого содержания водорода, на базе основного покрытия изготавливают так называемые низководородные покрытия электродов.

Металл шва, сваренного электродами с основным покрытием, обладает повышенной пластичностью. Этими электродами сваривают ответственные конструкции.

Электродами с основным покрытием можно выполнять швы любого пространственного положения, однако из-за повышенной вязкости металла, швы получаются выпуклыми и грубоватыми.

Покрытия основного типа обладают повышенной гигроскопичностью, поэтому хранить их нужно в сухости. Основное покрытие имеют такие популярные электроды, как УОНИ 13/45 и УОНИ 13/55.

Целлюлозные покрытия. Целлюлозные покрытия состоят из целлюлозы, органических смол, ферросплавов, талька и прочих веществ. Главной особенностью сгорания в дуге покрытий с органическими веществами является образование большого количества защитных газов, и очень малого — шлака. Это делает их удобными для сварки вертикальных швов (шлак не стекает вниз).

К недостаткам электродов с целлюлозным покрытием относится значительное количество брызг при сварке и пониженная пластичность металла шва, обусловленная большим (относительно других покрытий) количеством водорода, образующегося при сгорании органических компонентов.

Покрытия с железным порошком. Иногда в покрытие вводят железный порошок. Электроды с железным порошком обеспечивают повышенную производительность труда, отчего их и называют иногда "высокопроизводительными электродами". Железный порошок повышает проплавляющую способность сварочной дуги и обеспечивает качественную сварку стыковых соединений с нерегулярными или повышенными зазорами — даже при отсутствии подкладок. Кроме того, он улучшает повторное зажигание дуги.

Если покрытие содержит более 20% железного порошка, в его обозначение дополнительно вводится буква Ж. Например, обозначение РЖ означает — "рутиловое с железным порошком". В качестве примера электрода с железным порошком в покрытии можно привести АНО-1.

Влажность покрытия электродов

Электроды с пониженным содержанием водорода в покрытии используются для сваривания ответственных конструкций из сталей с контролируемой вязкостью металла, в частности, корпусов судов.

Обозначение покрытий

Особенности производства покрытий

В общем виде технология приготовления и нанесения покрытий сводится к измельчению всех компонентов в несколько стадий (от грубого к тонкому), просеиванию на ситах, приготовлению обмазочной пасты с консистенцией влажной земли, нанесению ее на стержень методом опрессовки. Сначала смешиваются сухие компоненты, потом к ним добавляется связующее вещество (жидкое стекло). Было время, когда обмазка наносилась окунанием электродов. В настоящее время эта операция заменена на опрессовку, что позволило использовать менее сырую смесь.

Нанесение пасты производится на специальных прессах под большим давлением. При этом обращается особое внимание на концентричность расположения стержня относительно покрытия с целью обеспечения его равнотолщинности.

После опрессовки электроды отправляются на сушку и прокалку. В некоторых случаях из-за малой влажности обмазочной пасты операцию сушки пропускают, отправляя электроды сразу на прокалку, температура которой колеблется в зависимости от вида покрытия — от 150 до 400°C и выше.

Из истории покрытий

Сварка электродом с меловой обмазкой хотя и делала возможным сваривание металла в принципе, но не обеспечивала защиту расплавленной ванны от атмосферных газов. Швы, выполненные такими электродами, имели содержание азота в 50 раз, кислорода в 5-10 раз больше, чем основной металл. При этом содержание углерода в наплавленном металле уменьшалось в 4 раза. Все это делало возможным использования меловых электродов только для сварки неответственных конструкций. Выпуск электродов с многокомпонентными покрытиями, обеспечивающими вместе со стабилизацией дуги и защиту сварочной ванны от атмосферных газов, начался в СССР только в 1935 году.

Главным расходным сырьем для сварочных работ являются электроды, которые представлены массой разновидностей (свыше 200 шт.). К их характеристикам относят длину, толщину, материал для выполнения стержня, область использования и внешнее покрытие. Существуют электроды без обмазки.

Для образования шва важное значение имеет покрытие электрода, но оно состоит из нескольких металлов. Из-за этого при выборе нужно определить состав присадочного материала, чтобы определить основные параметры. От правильности подбора будет зависеть качество сварки, что также важно, как и профессионализм исполнителя.

Для изготовления присадочных материалов применяется сварочная проволока диаметром 1-12 мм, длина которой не превышает 450 мм. Многие сварные электроды отличаются содержанием кремния, фосфора и углерода.

Как работает электрод?

Начиная работу с электродом, сварщик размещает один его конец в электрическом держателе, который служит одним сетевым контактом, идущим от трансформатора. Другой контакт цепи фиксируется на монтируемом элементе или рабочем столе, также проводящим ток.

При соприкосновении электрода с деталью происходит замыкание цепи. Работник держит его в приподнятом виде относительно поверхности, чтобы не создавать полноценное замыкание. То есть создаются условия образования электродуги, что защитит электрод от заливания, а трансформатор от сгорания. Качество сварки будет зависеть также от материала изготовления сварных электродов, что будет влиять на надежность пользования сварочным швом.

Во многих ситуациях электрическая дуга является неблагоприятным явлением, но при проведении сварочных работ она способствует расплавке металла, преобразует электрический ток в тепловую энергию. С помощью расплавляемого металла будут заделываться трещины, соединяться несколько деталей и пр. Почти у всех электродом имеется защитный слой, придающий присадочным материалам определенные характеристики. Внешнее покрытие электрода улучшает свойства плавки, служит защитой ванны для сварки от посторонних действий и попадания других предметов.

Особенности конструкций разных электродов

Присадочные материалы отличаются по сфере использования, от чего зависят все технические характеристики. Они также зависят от используемого материала в изготовлении сварочных электродов, который должен сочетаться с основой заготовки. Электроды могут производиться из чугуна, алюминия, разных сортов стали, меди и вольфрама.

Производители редко применяют металлы в чистой форме, часто добавляя в состав сварочных электродов легирующие компоненты для придания определенных свойств. На конструктивные особенности это оказывает незначительное влияние (кроме толщины и длины), в сравнении со сферами их использования.

Состав электрода

Сварочный электрод характеризуется простым строением, в его составе основными элементами является стержень, внешнее покрытие и контактный торец без обмазки. Разобравшись со строением сварного электрода, можно более детально разобраться с его характеристиками. У каждого составного элемента есть индивидуальные особенности, влияющие на качество полученного шва и область его использования.

Из стержня получается сварной шов. Он расплавляется под действием дуги и заполняет сварочную ванну. От толщины электродного стержня зависит глубина залегания шва, в том числе и применяемый размер ванны.

Длина материала позволяет более длительно вести непрерывный шов, что является важным на ответственных объектах (ведь из-за каждого разрыва снижается качество сварки). Главным параметром можно считать материал стержня, который должен соответствовать свариваемому изделию.

Тип покрытия электрода

Основной ролью покрытия является поддержание непрерывного горения электродуги. Выделяют следующие типы электродов:

- с рутиловым слоем. В основе таких электродов находится диоксид титана (рутиловый концентрат). При их применении имеется высокий риск появления трещин (в сравнении с кислым слоем), но конечный результат схож со спокойными сталями. При проведении сварочных работ почти отсутствует появление металлических брызг, работать можно при наличии ржавчины на рабочей поверхности;

- с кислым слоем. В состав покрытия на таких электродах входит кремний, марганец и железо. В этом случае у горячего металла на сварном шве появляется риск трещинообразования, но у него отсутствуют поры (даже при наличии на поверхности ржавых пятен);

- с целлюлозным слоем. В составе покрытия будет находиться около половины органических компонентов, из-за чего в нем содержится избыточное количество водорода. При использовании электродов с целлюлозным покрытием характерно появление плотного ровного валика. Это обеспечивает простоту их применения при вертикальных швах;

- с основным слоем, содержащим карбонаты и фтористые соединения. После того, как шовный металл остынет, он получается пластичным и вязким при механическом воздействии. Основное покрытие отличается высокой устойчивостью к появлению трещин, однако если на поверхности есть ржавчина, то существует большой риск к формированию пор;

- с ильменитовым слоем. Электроды с таким покрытием обладают усредненными характеристиками изделий с рутиловым и кислым слоем.

Между собой электроды отличаются толщиной покрытия, бывают тонкими и толстыми. С помощью тонкого покрытия можно создавать более стойкое горение дуги. Но у электродов с толстым слоем имеется много достоинств, из-за чего они характеризуются большим разнообразием сфер применения.

Как выбирать сварочный электрод?

Выбор сварочного электрода считается важной процедурой, в процессе которой следует учитывать следующие аспекты:

- правильный выбор внешнего слоя, в соответствии с рабочими условиями;

- максимальную схожесть материала покрытия с составом соединяемых элементов;

- правильный выбор толщины электродов в соответствии с мощностью устройства и нужной глубиной шва.

Это статья из серии экспресс-уроков Свар-EXPRESS.

Темы урока: какой диаметр электрода нужен под конкретную толщину металла; какой сварочный ток выставлять для каждого случая; что такое полярность сварки.

|

Инженер-сварщик Евгений Евсин |

Выбор сварочного электрода, для начинающего сварщика может стать проблемой. Например, какой диаметр электрода нужен под конкретную толщину металла, или какой сварочный ток выставить для получения прочного шва?

Постараемся ответить на эти вопросы.

Для начала разберёмся, что такое электрод и для чего нужна обмазка.

Электрод представляет собой металлический сердечник с особым покрытием, которое называется обмазкой. В процессе сварки сердечник плавится, а обмазка при сгорании создаёт газовую защиту шва от вредного воздействия кислорода. Так же в процессе сварки формируется защитный шлаковый слой сварочной ванны.

Выбирая электрод следует обратить внимание на состав сердечника, который должен быть схож со свариваемым металлом. Так существуют специальные электроды для углеродистых, легированных, высоколегированных сталей, электроды для работы с нержавейкой, жаростойкими сталями, для работы с алюминием или чугуном.

Существует огромное множество металлов и их сплавов, рассказывать о каждом мы не будем, а сосредоточимся на тех электродах, которые могут понадобиться в быту. В основном для домашних нужд используется конструкционная сталь небольшой толщины. Вот для неё мы и попробуем подобрать электроды. Но прежде несколько слов об обмазке электродов. Различают 4 типа покрытий: основной, рутиловый, кислый и целлюлозный. Каждый из них применяется для решения своих задач.

Основное и целлюлозное покрытия используются для сварки исключительно на постоянном токе. Данные электроды можно использовать при монтаже ответственных конструкций, где требуется максимальная прочность наплавленного металла.

Рутиловые электроды подойдут для работы на постоянном или переменном токе. Они отличаются лёгким поджигом и малым разбрызгиванием металла. Электроды могут работать с аппаратами обладающими низким значением напряжения холостого хода.

При использовании электродов с кислым покрытием – можно добиться лёгкого отделения шлака, однако пользоваться подобными электродами в замкнутом пространстве не рекомендуется — они достаточно вредны для здоровья сварщика.

Ещё один момент — электроды с рутиловым и кислым покрытием рекомендуется использовать при сварке аппаратами с напряжением холостого хода 50 (+/- 5) вольт.

Наиболее широко распространены электроды с основным и рутиловым покрытием. Для новичка знакомства с ними будет вполне достаточно.

Самыми распространёнными электродами с основным покрытием являются УОНИ 13/55. Данные электроды предназначены для углеродистых и низколегированных сталей. Как сказано в описании данных электродов, они рекомендуются для сварки ответственных конструкций, швы, сваренные с помощью УОНИ 13/55 отличаются пластичностью и стойкостью к ударным нагрузкам. Изделия, сваренные УОНИ 13/55 могут эксплуатироваться в условиях низких температур.

К недостаткам данных электродов стоит отнести требовательность к чистоте кромок заготовок. Если кромки заготовок перед сваркой не обработать и на них попадёт масло, вода, или ржавчина, велика вероятность появления сварочных пор.

УОНИ 13/55 – предназначены для сварки только постоянным током на обратной полярности – о которой мы расскажем чуть позже.

Самым распространённым представителем рутиловых электродов можно назвать электроды марки МР-3. Они предназначены для работы с углеродистыми и низколегированными сталями.

К сильным сторонам данных электродов стоит отнести возможность сварки как на постоянном, так и переменном токах, малое разбрызгивание металла, стабильность дуги во всех пространственных положениях.

Кроме двух самых распространённых марок электродов для работ с конструкционной сталью, новичкам можно рекомендовать электроды российского производства ОЗС-12 и АНО-4. А для сварки нержавейки электроды зарубежных производителей ОК 63.34, ОК 61.30 или отечественные электроды ЦЛ-11. Подобные электроды, так же могут понадобиться домашнему мастеру.

Большая часть инверторов для ручной дуговой сварки работает с постоянным током. На постоянном токе существует 2 варианта подключения полярности: прямая и обратная.

Прямая полярность – вариант подключения при котором к быстросъёму «+» инвертора подключается масса, держак подключается к «-». Обратная полярность — масса подключается к «-»; «+» к держателю электрода.

При сварке на плюсовом контакте выделяется больше тепла, а значит на обратной полярности лучше сваривать массивные детали, а на прямой тонкий металл (до 2 мм) или высоколегированную сталь, чтобы избежать их перегрева.

Диаметр электрода подбирают, ориентируясь на толщину металла заготовок. Для сварки металлов толщиной до 1.5 мм сварка электродами применяется крайне редко, для таких толщин лучше использовать полуавтоматы или аргонодуговую сварку.

Примерное соотношение толщины заготовок и диаметров электродов вы можете узнать из таблицы:

Следующий важный момент – какой ток необходимо выставить для электрода конкретного диаметра. Данную информацию можно узнать на упаковке электродов, или посмотрев следующую таблицу:

Так же начинающему сварщику, будет полезно знать, что сварочный ток можно подобрать из расчёта 20-30А на один миллиметр диаметра электрода. Т.е. для электрода диаметром 3мм, ток должен быть в приделах 80-110А, в зависимости от пространственного положения, толщины металла и количества проходов.

Точных и однозначных настроек тока не существует – каждый сварщик видит процесс по-своему, и в зависимости от собственных ощущений выставляет необходимые параметры тока.

Чем выше сварщик выставляет параметры тока, тем более жидкой и менее «управляемой» получается ванна. Задача сварщика – настроить аппарат таким образом, чтобы работа была комфортной, а сварочная ванна достаточной для провара и управления краями ванны.

Перейти в каталог:

Смотрите данную статью в видео-ролике:

Отправить ответ