Из чего состоит задняя бабка токарного станка

Содержание:

- 1 Как устроены станина и передняя бабка станка

- 2 Назначение задней бабки токарного оборудования

- 3 Шпиндель как элемент токарного станка

- 4 Строение суппорта

- 5 Электрическая часть токарного станка

- 6 Устройство задней бабки

- 7 Назначение узла

- 8 Регулировка и ремонт задней бабки

- 9 Устройство бабки токарного станка (шпиндельный узел)

- 10 Получить консультацию

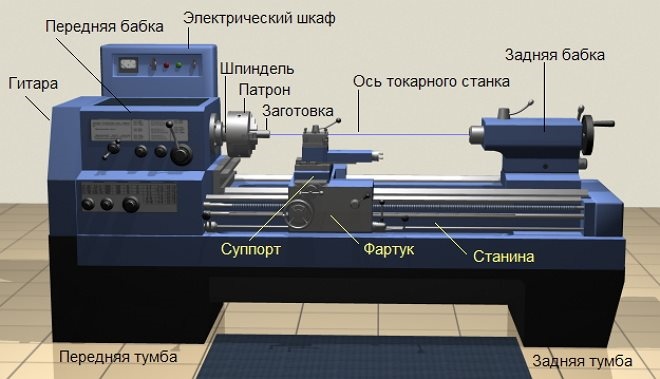

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

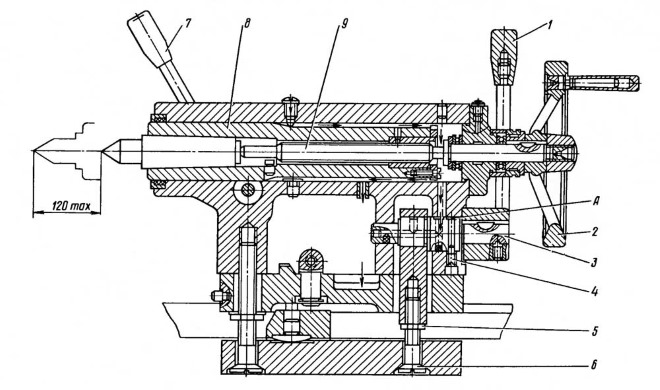

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

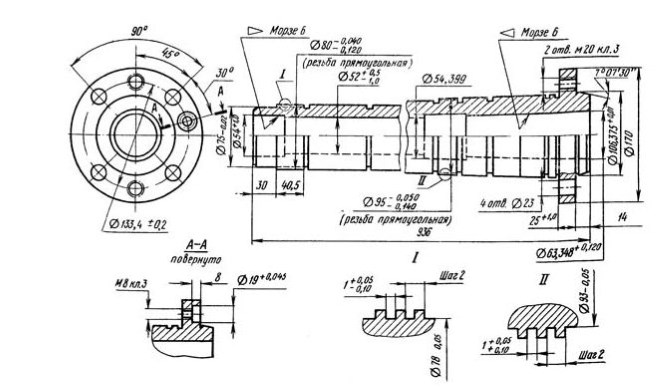

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

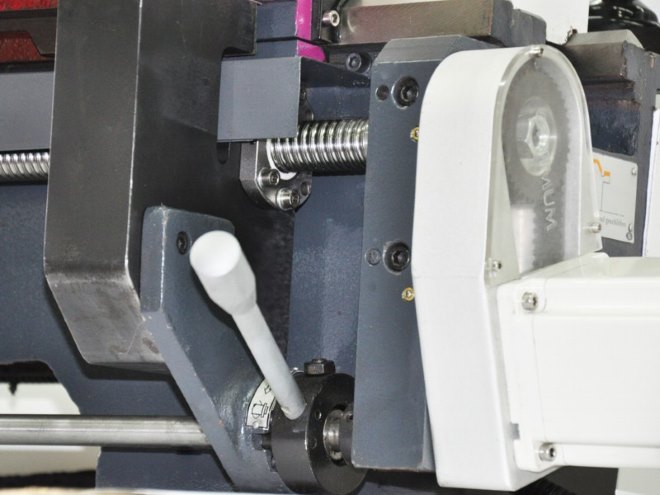

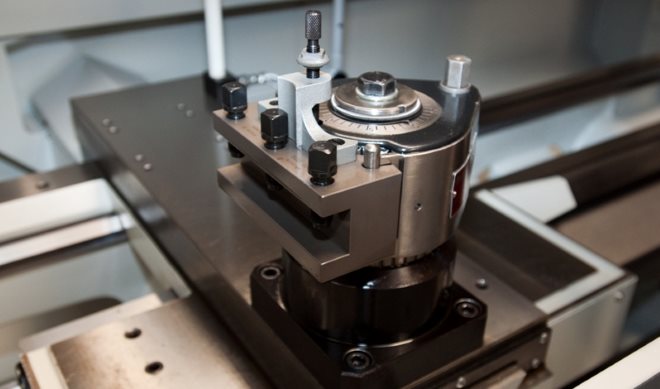

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

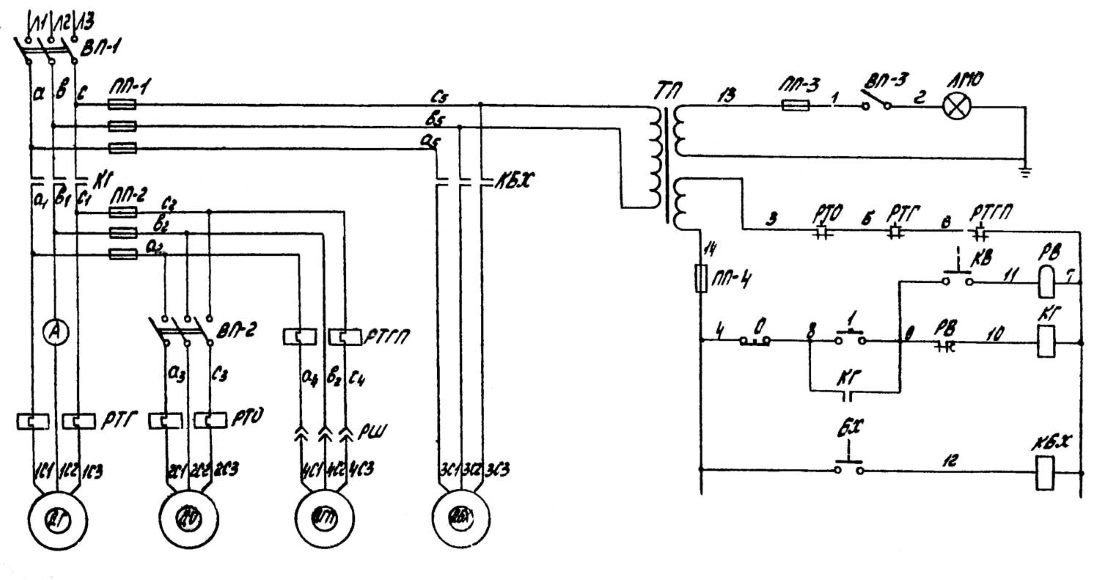

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

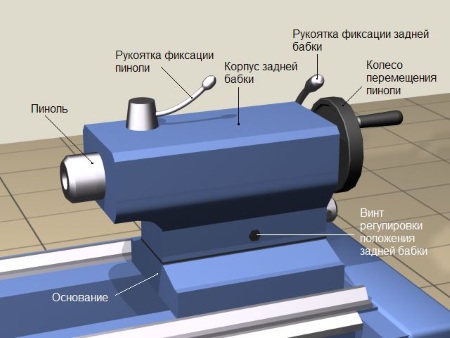

Опорный узел обрабатывающего агрегата получил название задняя бабка токарного станка. Этот многофункциональный узел предназначен для фиксации обрабатываемой заготовки. В его конусном отверстии можно крепить металлорежущий инструмент различного назначения.

Устройство задней бабки

В любом токарном станке основой является станина. На ней крепится передняя бабка токарного станка, основные органы управления, задняя бабка. Последние имеют довольно разнообразные конструкции. Основные элементы выполняют одинаковые функции и построены по идентичным принципиальным схемам.

Такими элементами являются:

- основание, на котором размещены все устройства и органы управления;

- элемент крепления — пиноль;

- цельнометаллический корпус;

- рукоятки управления (позволяют фиксировать пиноль и корпус всей бабки);

- колесо для перемещения пиноли (ещё его называют маховик);

- регулировочный винт (позволяет жёстко фиксировать положение задней бабки относительно остальных элементов токарного станка).

Чертёж задней бабки токарного станка позволяет понять кинематическую схему и взаимодействие всех элементов.

Основание представляет цельнометаллическую плиту, которая опирается на правую часть станины. На основании расположен корпус. В нём установлен патрон задней бабки токарного станка. В передней части пиноли расположено отверстие, в котором размещается инструмент. Оно выполнено в форме конуса.

Центр задней бабки подсоединяется к суппорту. Через него передаётся поступательное движение. Это обеспечивается наличием самостоятельного привода подачи. В определённых типах агрегатов производится вращательное движение. Оно обеспечивается конструкцией пиноли задней бабки. Горизонтальное перемещение пиноли производится с помощью электрического двигателя или посредством гидравлического механизма. Выбор способа привода зависит от решаемых задач и модификации станка.

Все изделия должны удовлетворять следующим требованиям:

- обеспечивать точное местоположение центра конструкции;

- способствовать быстрой установки вдоль горизонтальной оси станка;

- обеспечивать точное направление движения в сторону шпинделя с охранением соосности при вращательном движении;

- надёжно закрепляться в выбранном положении.

Обеспечение устойчивости и надежности крепления позволяет сохранять заданный класс точности обработки.

Простота конструкции и доступность комплектующих элементов позволяет изготовить эту часть токарного станка самостоятельно. При качественной сборке самодельная задняя бабка токарного станка будет выполнять основные функции не хуже заводской.

Назначение узла

Задняя бабка токарного станка по металлу является надёжной опорой для закрепления заготовки. Кроме этого она поддерживает второй край заготовки и обеспечивает её стабильное вращение. Во время сверления она захватом соединяется с суппортом. Сверло необходимого диаметра вставляется в патрон пиноля. Кроме свёрл предусмотрено крепление: плашек, метчиков, развёрток, зенкеров и других режущих инструментов. Такой широкий ассортимент применяемых инструментов позволяет проводить широкий спектр обрабатывающих операций.

Регулировка и ремонт задней бабки

Первоначальная регулировка данного элемента производиться специалистами на заводе. Длительная эксплуатация приводит к нарушению этих регулировок. Это ухудшает показатели точности обработки. Поэтому необходимо периодически проводить регулировку. Она направлена на возвращение параметров узла в исходное положение. Регулировка включат следующие операции:

- величины люфта образовавшегося между направляющими станины и основанием узла;

- минимальных зазоров в передних и задних подшипниках крепления пиноли (для моделей у которых пиноль вращается);

- устранение возникшего смещения центра относительно шпинделя.

Особое значение имеет соблюдение геометрической соосности между шпинделем и пинолью.

Для проверки в шпинделе зажимают стальной вал диаметром, например 100 мм и длиной около 500 мм. С другой стороны его зажимают пинолью. Величина выбранного вала зависит от характеристик станка. На направляющих станины устанавливают специальную стойку, снабжённую индикаторной головкой. Её перемещают вдоль установленной болванки и производят измерения параметра смещения. При необходимости производят регулировку положения центра упора.

Периодичность проверки, порядок регулировки указаны в паспорте каждого станка. Опыт профессионалов показывает, что целесообразно проводить такие проверки один раз в полгода. Нарушение параметров, выход из строя превращает агрегат в токарный станок без задней балки. Проведение плановых профилактических осмотров на предприятиях проводят опытные наладчики. Они могут квалифицированно определить изменение параметров и появившиеся неисправности.

После проверки может возникнуть необходимость на проведение восстановительных или ремонтных работ. Ремонт задней бабки токарного станка позволяет устранить неисправности и восстановить следующие параметры:

- точность стыковки станины с корпусом узла;

- высоту расположения шпинделя и пиноли.

Ремонт этого узла предполагает проведение работ над пинолью, винтом подачи, механизмов крепления.

Самым трудоёмким считается восстановление точности отверстия, в котором закреплена пиноль. От этого зависит центровка со шпинделем. Основным способом ремонта является расточка с последующей доводкой. При окончательной установке применяют акрилопласты, например, стиракрил марки ТШ. Этими материалами устанавливают высоту расположения центра упора и точность посадки. Подобный способ ремонта менее затратен, чем расточка и изготовление новой пиноли.

Ремонт пиноли производят шлифовкой наружной поверхности. Чтобы восстановить конусное отверстие применяют специальную втулку. Сложность такого ремонта заключается в том, что наружная поверхность цилиндрическая, а внутренняя коническая. Трудность обработки связана с прочностью материала упора. Она изготовлена из легированной стали с последующим закаливанием. Это значительно повышает твёрдость.

После долгой эксплуатации приходиться проводить ремонт отверстий, в которых находятся подшипники. Наиболее эффективным считается замена корпусов на новые. После замены производят подгонку внутреннего диаметра каждого подшипника. Окончательно проверяют наличие радиального биения. Оно должно быть нулевым.

Ремонтировать мостик можно без применения акрилопласта.

Восстановление отверстия, в котором расположен узел, предполагает следующую последовательность действий:

- Расточка отверстия, в котором будет расположена пиноль. Это увеличивает начальный диаметр на 3 мм. Поэтому необходимо соблюдать точность обработки, конусность и овальность.

- В переднюю бабку устанавливают заранее изготовленную оправку. Её внешний диаметр соответствует внутреннему диаметру расточенного отверстия.

- Вращением шпинделя в передней бабке проверяют величину биения оправки. С помощью этой операции устанавливают центры высот обеих бабок.

- Производят герметизацию отверстий под пиноль и её крепление.

- В залитое акрилопластом отверстие помещают пиноль.

- Дают высохнуть конструкции в течение двух часов.

- Затем ещё раз проверяют все параметры.

Длительная эксплуатация токарного станка по металлу предполагает проведение периодического осмотра, ремонтных и восстановительных работ с последующей детальной настройкой. Качественно проведенный ремонт повышается надёжность, точность обработки и безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в цангу, патрон, планшайбу, установленную на шпинделе или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и его направление могут регулироваться.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра, а также для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из шпинделя, установленного в корпус, узла изменения направления вращения и регулировки оборотов, механизма пуска и останова.

Корпус шпиндельного устройства может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя.

Передача вращательного движения от двигателя к шпинделю осуществляется посредством клиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для постепенного (не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков зарубежного производства соответствует ISO 702/1. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета (в прецизионных станках значительно выше), при изготовлении поверхность подвергается закалке и шлифовке (Ra не ниже 1,25), а ее наружный диаметр строго концентричен оси вращения. В противном случае радиальное и торцевое биение патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки.

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, а также проверять биение вновь установленных патрона или цанги.

Проверка точности

Геометрическую точность обработки, например, на токарных станках с ЧПУ проверяют таким образом: в токарный патрон зажимается заготовка диаметром 200 мм длиной 500 мм и обтачивается по цилиндрической поверхности без поджима задней бабкой. Допустимое отклонение от цилиндричности — 0,04 мм на длине 300 мм от торца патрона.

При неудовлетворительных результатах проводят регулировку передней бабки токарного станка: установку оптимальных зазоров в радиально-упорных и упорных подшипниках шпинделя, воспринимающих радиальное и осевое усилие при работе оборудования.

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины, корпуса со втулкой, в которую установлена рабочая пиноль, маховика (колеса перемещения пиноли)) и рукояток фиксации пиноли и задней бабки. В передней части пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины, корпуса со втулкой, в которую установлена рабочая пиноль, маховика (колеса перемещения пиноли)) и рукояток фиксации пиноли и задней бабки. В передней части пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка присоединяется к суппорту, через который от механизма подачи ей передается поступательное движение, или имеет самостоятельный привод подачи.

Пиноль задней бабки выдвигается, а при наличии приводного двигателя совершает вращательные движения.

Пиноль задней бабки токарно-винторезного станка может перемещаться вдоль направляющих станины, как с помощью электромеханического управления, так и посредством гидропривода (зависит от модели и модификации).

Для точения конусных заготовок применяют поперечное смещение оси задней бабки.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Геометрическую соосность передней и задней бабок проверяют, зажимая стальной вал длиной 400-500 мм (в зависимости от РМЦ станка) в центрах бабок токарного станка. Стойка с индикаторной головкой, установленная на направляющих станины, перемещается вдоль осевой линии заготовки. После проверки и при необходимости производится настройка задней упорной бабки.

Частота выверки и регулировки станка указана в паспорте на ту или иную модель оборудования. Плановый профилактический осмотр и регулирование бабок станка токарной группы для компенсации износа и обеспечения нормальных зазоров между их рабочими поверхностями обычно рекомендуется проводить раз в полгода.

Наша компания занимается ремонтом и модернизацией токарных станков, узнать об этом подробнее можно в Разделе «Ремонт и модернизация»

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Отправить ответ