Из каких частей состоит микрометр

Содержание:

Микрометры

Микрометрические инструменты

К микрометрическим инструментам относятся гладкие микрометры, микрометрические нутромеры, глубиномеры, а также рычажные микрометры, которые предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий и т. д.

Принцип действия этих инструментов основан на использовании винтовой пары (винт-гайка) для преобразования вращательного движения микровинта в поступательное перемещение.

Цена деления таких инструментов 0,01 мм.

Классическая конструкция микрометра включает скобу с запрессованной неподвижной пяткой и стеблем (иногда стебель присоединяют к скобе резьбой) . Внутри стебля с одной стороны имеется микрометрическая резьба с шагом 0,5 мм, а с другой – гладкое цилиндрическое отверстие, обеспечивающее точное направление перемещения микровинта.

На винт насажен барабан, соединенный с трещоткой. Трещотка имеет на торце односторонние зубья, к которым пружиной прижимается штифт, обеспечивающий постоянное усилие измерения. Стопорное устройство служит для закрепления винта в нужном положении.

Отсчетное устройство микрометрических инструментов состоит из двух шкал: продольной и круговой. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряжа штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта.

Круговая шкала обычно имеет 50 делений (при шаге винта Р = 0,5 мм) .

По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале – десятые и сотые доли миллиметра.

Конструкция микрометра впервые была запатентована французским изобретателем Жаном Лораном Палмером в 1848 году под названием «круговой штангенциркуль с круговым нониусом». Однако серийное производство микрометров началось лишь через несколько лет, — после посещения двумя американскими инженерами Д. Брауном и Л. Шарле Парижской выставки, где они увидели изобретение Ж. Палмера и организовали его серийным выпуск.

Микрометры – очень популярный инструмент для измерения наружных диаметров, толщин и т.п. Благодаря простой конструкции, удобству в обращении, быстроте в работе и достаточно высокой точности измерений, они – самые употребляемые цеховые инструменты для линейных измерений. Каждый станочник, слесарь, технолог и конструктор имеет собственный микрометр. Большое разнообразие конструкций, позволяющие измерять самые разные наружные поверхности делают их универсальными инструментами.

Изготавливают микрометры многие зарубежные и отечественные фирмы – Mitutoyo (Япония) , Tesa (Швейцария) , Carl Mahr (Германия) , Челябинский инструментальный завод (ЧИЗ) и Кировский инструментальный завод (КРИН) .

Качество современных микрометров очень высокое. Точный шлифованный винт, беззазорное соединение винта и гайки, твердосплавные торцевые измерительные поверхности обеспечивают плавное перемещение винта без биения торцевой поверхности. Применение нержавеющих сталей и термообработки обеспечивает антикоррозийные свойства инструмента, сопротивление износу и коррозии.

Положительной особенностью микрометров является соблюдение принципа Аббе, что существенно повышает точность измерения.

Современные микрометры, микрометрические инструменты и приборы подразделяются на две группы:

— механические микрометры со штриховой отсчетной шкалой;

— электронные микрометры с цифровым отсчетом.

Согласно ИСО 3611-2010 микрометры со штриховым отсчетом называют микрометрами с аналоговой индикацией, а микрометры с цифровым отсчетом называют микрометрами с цифровой индикацией.

Механический микрометр со штриховым отсчетом

Основным элементом микрометра является микрометрическая винтовая пара. С ее помощью поступательное перемещение измерительной поверхности (торца) микрометрического винта связано с поворотом отсчетного барабана. Один оборот барабана микровинта соответствует перемещению торца микровинта на один шаг резьбы винта. В большинстве конструкций шаг резьбы винта составляет 0,5 мм, а на барабан наносят 50 или 100 делений. Таким образом, цена деления отсчета составляет 0,01 или 0,05 мм. Резьба винта шлифуется на высокоточных станках. Микрометрическая пара в приборах оформлена в виде отдельного узла – микрометрической головки.

Микрометрическая головка входит в состав микрометров различного назначения, нутромеров, глубиномеров, различных стационарных приборов в качестве измерительного узла или узла, задающего точные перемещения, и т. п.

В головке микрометрический винт перемещается совместно с барабаном относительно стебля, жестко соединенного с микрометрической гайкой. Микрометрические головки обычно имеют две шкалы (рис.1): круговую для определения дробных долей оборота и линейную для определения числа полных оборотов микрометрического винта. Линейная шкала и продольный штрих нанесены на наружной поверхности стебля (или на гильзе, одеваемой на стебель) .

Цена деления линейной шкалы равна шагу винта, при шаге 0,5 мм наносятся две части шкалы с длиной деления 1,0 мм, сдвинутые друг относительно друга на 0,5 мм. Общая длина линейной шкалы определяется диапазоном измерительного перемещения микрометрического винта (обычно 25 мм) .

Круговая шкала нанесена на скосе барабана, торец которого является указателем линейной шкалы. Указателем круговой шкалы служит продольный штрих линейной шкалы.

Диаметр барабана выбран таким, чтобы длина деления была около 1 мм. Для отсчитывания дробных долей деления круговой шкалы в некоторых случаях применяют нониус, аналогичный нониусу штангенциркуля со считыванием без параллакса. Цена деления нониуса составляет 0,001 мм. Однако применение нониуса имеет смысл только в том случае, когда отсчитываемые доли деления меньше погрешности микрометрической передачи.

Для стабилизации измерительного усилия предусмотрено специальное устройство (трещотка, или фрикцион) , закрепленное на барабане. С помощью этого устройства на измерительной поверхности микрометрического винта создается усилие, лежащее для большинства случаев применения микрометрических головок в пределах 5-10 Н.

Микрометры являются универсальными инструментами для наружных измерений. Конструкция и метрологические характеристики микрометров определены ISO 3611:2010, DIN 863 и ГОСТ 6207-90.

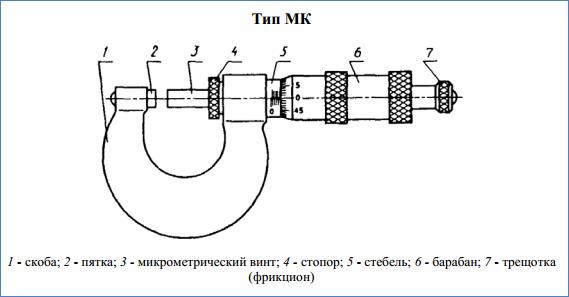

Микрометр имеют скобу, в которую с одной стороны установлена микрометрическая головка, а с другой пятка, Конструкция микрометров предусматривает стопорное устройство для закрепления микрометрического винта. Измерительными поверхностями у микрометров являются параллельные плоскости торцов микрометрического винта и пятки, обычно имеющие диаметр 8 мм.

Для повышения точности измерений выпускают микрометры с диапазоном измерения до 100 мм с диаметром рабочих поверхностей (стебля и пятки) уменьшают до 6,5 мм. Для повышения износостойкости измерительные поверхности микрометров изготовляют из твердого сплава.

Скобы современных высокоточных микрометров выполняют с теплоизолирующим покрытием, чтобы уменьшить погрешности, вызываемые тепловым расширением при контакте с руками.

Для установки нулевого положения микрометры с нижним пределом измерений от 25 мм комплектуют установочными мерами. Цена деление большинства механических микрометров составляет 0,01 мм.

Выпускают также микрометры с ценой деления 0,05 мм и с нониусом с ценой деления 0,001 мм. Диапазон измерений микрометров до 1500 мм.

Микрометры для измерения диаметров более 500 мм (скобы) делают сварными из труб для облегчения и снабжают теплоизолирующими накладками. Микрометры снабжаются сменными наконечниками с приращением длины 25 мм.

Следует отметить, что измерение микрометрическим инструментами больших диаметров (более 500 мм) очень неудобная операция, требующая опыта и терпения.

Результат такого измерения не надежен.

Электронный микрометр с цифровым отсчетом

Несмотря на повсеместное распространение микрометров с штриховыми шкалами и нониусом, отсчет по двум штриховым шкалам и сложение их результатов неудобен, особенно при плохом зрении и недостаточном освещении. Поэтому появление электронных микрометров с цифровым отсчетом сделало процесс измерения значительно проще и удобнее, а в некоторых случаях и точнее.

Конструктивно электронный микрометр мало отличается от механического микрометра, но вместо штриховых шкал он снабжен инкрементным, как правило, емкостным преобразователем, небольшим электронным устройством и цифровым дисплеем.

Преобразователь аналогичен инкрементному преобразователю, применяемому в штангенциркуле. Он состоит из двух небольших дисковых пластин, на которых размещены изолированные друг от друга электроды. Один диск вращается вместе с винтом, второй неподвижен и удерживается шпонкой, расположенной вдоль винта. Оба диска перемещаются вместе с микровинтом на всю величину хода винта.

На скобе микрометра также расположен электронный микропроцессорный блок и цифровой дисплей с дискретностью показаний 0,01 или 0,001 мм. Высота цифр составляет 7-9 мм. На корпусе имеются две кнопки «вкл/выкл» и установка нуля. Установка нуля возможна как при сведенных пятках микрометра, так и любом месте диапазона измерения (например, для контроля партии одинаковых деталей) .

Некоторые модели имеют дополнительные функции, например, сортировка по размерам, кодовый выход на внешние устройства и т.д. Вся электронная система питается от небольшой литиевой батарейки, срок службы которой 1,5 года или 2000 часов.

Электронные микрометры выпускаются с диапазоном измерения до 300 мм и степенью защиты от IP40 – до IP65 по стандарту DIN EN 60529 и ГОСТ 14254-96.

Кроме стандартных микрометров выпускают много специализированных моделей, например, для измерения толщины стенок труб со сферическими измерительными поверхностями, для измерения мягких материалов с измерительными поверхностями в форме дисков, для измерения среднего диаметра резьбы, для измерения длины общей нормали зубчатых колес с измерительными поверхностями в форме дисков, для измерения наружного диаметра многолезвийного инструмента и др.

Прогрешность при измерении микрометром

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

- погрешностей микрометрической головки;

- отклонения от плоскостности и от параллельности плоских измерительных поверхностей винта и пятки (при различных углах поворота микрометрического винта и при его стопорении) . При эксплуатации микрометров отклонения от параллельности измерительных поверхностей винта и пятки приводят к различной погрешности для разных форм измеряемых деталей (плоских, цилиндрических, сферических) . Также различными будут деформации этих деталей под действием измерительного усилия;

- деформации скобы микрометра под действием измерительного усилия;

- погрешности установочных мер;

- существенной составляющей погрешности измерения микрометрами (особенно микрометрами больших размеров) является температурная погрешность, вызываемая как разностью температур измеряемой детали и микрометра, так и нагревом микрометра, а иногда и контролируемой детали, теплом рук контролера (для уменьшения последней погрешности в микрометрах для измерения размеров свыше 50 мм предусмотрены теплозащитные накладки) ;

- погрешность, возникающая у электронных микрометров из-за ошибок емкостного преобразователя.

Пределы допускаемой погрешности микрометров приведены в Таблице 1 . Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия) оговорен ГОСТ 6507-78 «Микрометры с ценой деления 0,01 мм. Технические условия» в виде предельной погрешности δ = ±4 мкм.

Правильно было бы нормировать погрешность расстояний между двумя любыми точками — амплитудную погрешность, как это предусмотрено рекомендациями ИСО 3611-1978, так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G микрометра в любой точке диапазона измерений (25 мм) указана в Таблице 1 .

Микрометр – профессиональный измерительный инструмент, который предназначается для измерения изделий малого размера. Микрометр — высокоточный прибор, преобразовательным механизмом в котором служит микропара – так называемые винт и гайка, которые и помогают достичь такой высокой точности. Как и штангенциркули, микрометры различают по видам:

— В зависимости от конструктивных особенностей: ручные и настольные,

— В зависимости от назначения: гладкие, листовые, рычажные, проволочные, трубные, призматические, канавочные, зубомерные, резьбомерные, для мягких материалов, специальные и универсальные.

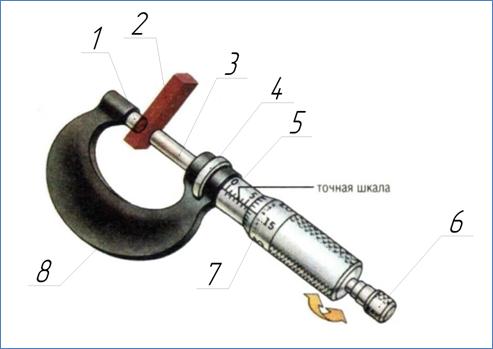

Наиболее распространенным является гладкий микрометр, который конструктивно состоит из скобы, которая оборудована «пяткой», подвижного винта с точной резьбой, трещотки, а также втулки-стебля, на которую нанесены две шкалы. На верхней шкале размер указывается в миллиметрах, на нижней – в половинах миллиметра. На конической части барабана нанесены деления для отсчёта сотых долей миллиметра (рисунок 1).

1 – неподвижный упор («пятка»); 2 – измеряемый предмет; 3 – подвижный шпиндель (микрометрический винт); 4 – кольцевая гайка; 5 – полый стебель; 6 – винт трещотки; 7 – барабан (гильза); 8 – скоба.

Измеряемый предмет помещается между винтом и пяткой, после чего фиксируется в неподвижном состоянии, путем вращения винта. Именно благодаря трещетке, создается осевое усилие, которое и удерживает предмет между пяткой и шпинделем. Показания снимаются сперва по шкале стебля, а после по шкале барабана, затем полученные значения измерений складывают и получают результат.

Поскольку изготовление винта с точным шагом на большой длине вызывает некоторые сложности, то, в настоящее время, микрометры выпускают в нескольких типоразмерах. Существуют микрометры, которые измеряют длины от 0 до 25 мм, другие микрометры могут точно измерять длины от 25 до 50 мм, третьи — от 50 до 75 мм, и так до 500-600 мм. Все микрометры, которые рассчитаны на измерение изделий от 25 мм и более, снабжаются установочными концевыми мерами, которые позволяют выставить прибор «на ноль». Для более быстрых измерений, изготавливаются инструменты с электронной «цифровой» индикацией, конечное значение измерений в которых, выводится на отдельный электронный дисплей (например, модифицированный микрометр МК — МКЦ) (Рисунок 2).

Продлить срок эксплуатации микрометра возможно только с соблюдением правил использования и хранения прибора. Нельзя измерять грубо обработанные детали и поверхности, покрытые окалиной или металлической пылью. Точность показаний измерений зависит от температуры. При работе с нагретыми предметами показания будут неточными. Вращать барабан трещотки следует медленно и очень аккуратно, для предотвращения преждевременного износа винта. Хранить микрометр необходимо в деревянном футляре, предварительно смазав прибор техническим маслом и ослабив стопоры.

Точность измерений – это залог успеха при производстве мелких деталей или небольших комплектующих, а также при изготовлении «пилотных» образцов и штучном, единичном производстве.

Микрометры должны производиться в соответствии с ГОСТ 6507-90, по которому микрометры делятся на следующие типы:

1) Микрометр гладкий МК — данный микрометр используется для измерения наружных размеров изделий (Рисунок 3);

2) Микрометр листовой МЛ — листовой с циферблатом микрометр используется для измерения толщины металлических листов и лент (Рисунок 4);

3) Микрометр трубный МТ — используется в качестве измерительного прибора для определения толщины стенки труб (Рисунок 5).

4) Микрометр зубомерный МЗ – данный микрометр используется для измерения длины общей нормали зубчатых колес с модулем от 1 мм (Рисунок 6);

5) Микрометрическая головка МГ – данный вид микрометра служит для измерения перемещения (Рисунок 7);

6) Микрометр проволочный МКД (МП) – используется при измерениях толщины проволоки, а также диаметра шариков (например шариков подшипников) (Рисунок 8).

Помимо описанных в ГОСТ, существуют и другие микрометры, такие как, например микрометр рычажный МР — в основе принципа действия которого лежит механизм измерения линейных размеров методам сравнения и оценки (Рисунок 9). Модификацией такого микрометра является модель МРИ. Также бывают призматические микрометры (серия МТИ, МПИ, МСИ), канавочные, микрометры резьбомерные и прочие.

Для точных измерений используют микрометр. Но многие не знают, как пользоваться микрометром. В некоторых случаях требуется совершить линейное измерение с особой точностью. А некоторые не знают, что такой прибор существует. Этот прибор не прост в обращении, но при грамотном пользовании позволяет определить размеры максимально точно. Но для начала рассмотрим что такое микрометр.

Описание прибора

Необходимость в приборе для особо точных измерений появилась в 15-16 веках с развитием огнестрельного оружия и артиллерии. Необходимость особо точного изготовления стволов аркебуз и пушек требовало специальных устройств. Первые подобные измерительные приборы появились в середине 16 века (их активно использовали для прицельных приспособлений артиллерии, а в 18 веке прицелы и орудия были доведены до совершенства русским инженером, генералом и ученым Шуваловым), а первый микрометр, который выглядел аналогично современным, появился в конце первой половины 19 века. В далеком 1848 году французский инженер Жан Луи Пальмер запатентовал первый микрометр.

Зубомерный микрометр используется для определения длин общей нормали у колес зубчатых.

Микрометр — прибор для измерений с высокой точностью. Используется во всех отраслях производства, на участках, где требуется особая точность измерений. Погрешность микрометра достаточно мала и составляет от 1 до 8 мкм (микрометров). Название прибора произошло от точности его измерения, поскольку 1 микрометр — это одна тысячная миллиметра. Существуют микрометры и с большой долей погрешности, но они используются, в основном, для обучения студентов и школьников в школах с техническим уклоном.

На сегодняшний день есть несколько видов микрометров и несколько способов измерений. Несмотря на свой почтенный возраст и различные виды конструкция прибора остается практически неизменной.

Большинство микрометров состоят из болта и гайки. Микрометр имеет зажим для детали, который имеет пятку (неподвижный упор) и винт микрометрический (подвижный упор), который вращается в специальной втулке. Втулка вращается на специальной ручке (иногда ее называют стеблем), на которой нанесена шкала деления. Практически все приборы имеют специальные накладки на рукояти, чтобы движения рук не влияли на точность измерения. Усилие при вращении рукояти обеспечивает трещетка.

Более точные приборы имеют размеченную шкалу со стрелкой, а самые точные электронные — электронное табло. О типах микрометрах и из достоинствах и недостатках речь пойдет ниже.

Типы микрометров

На данный момент существует множество типов микрометров. Исходя из их характеристик и механизма, выделяют следующие типы:

Гладкий микрометр используется для измерения внешних размеров.

- Гладкий микрометр. Наиболее распространенный тип, широко применяется в машиностроении, при производстве полиэтилена и на фармацевтических предприятиях. Используется для измерения внешних размеров. Состоит из микропары головок для зажима измеряемой детали, скобы, стебля. Может иметь круговую шкалу или цифровым экраном. Погрешности прибора регламентируются по ГОСТ 32166-06 (для разных типов деталей, разная погрешность).

- Проволочный микрометр. В отличие от других типов, такие микрометры имеют компактные размеры и предназначены для измерений диаметров проволоки (при производстве кабелей) и шариков (например, подшипника).

- Резьбомерный микрометр. Предназначен для контроля параметров нарезки резьбы. Отличается от остальных типов наличием на измеряющей микропаре острия, для более точного определения размеров резьбы.

- Листовой микрометр. Используется для измерения толщины ленточных материалов и листов. Микропарой являются плоские неподвижные диски, не имеющие люфта. Поверхности дисков отливаются из твердых сплавов. Погрешности и технология изготовления регламентируются по ГОСТ 6507-90.

- Призматический микрометр. Такими приборами измеряются лезвия инструментов и другие особо тонкие детали. Накладки на «губы» такого прибора делаются из твердых особо твердых сплавов. Нормативный документ на прибор — ТУ 2-034-770-83.

- Трубный микрометр. Используется для измерений толщины стенок трубы. Эти размеры необходимо контролировать в авиационно-космической отрасли, нефтегазовой отрасли и в точном машиностроении.

- Зубомерный микрометр. Используется для измерений длин общей нормали у колес зубчатых. Технология изготовления такого прибора регламентируется по ГОСТ 6507-90.

- Канавочный микрометр. Предназначен для измерения ширины канавки (например, в схемотехнике) и расстояний между ними.

- Рычажный микрометр. Наиболее точный прибор, имеет несколько шкал, показания которых суммируются для получения окончательного результата. Конструктивная особенность — три точки опоры для детали, которые имеют заостренные концы. Может применятся для измерения труб, зубчатых колес ит.д.

- Часового типа. Предназначены для проведения измерений в труднодоступных местах. Микрометры часового типа имеют круглый циферблат со шкалой и стрелкой, а также длинную «ногу» — щуп. Их обычно статически закрепляют на поверхности, а под них подносят деталь.

Здесь перечислены практически все виды микрометров. Иногда еще выделяют универсальные микрометры, но они пригодны для использования только в качестве учебных приборов или для бытовых нужд из-за высокой погрешности. После ознакомления с типами приборов, стоит перейти к описанию процесса измерений.

Как производить измерения

Схема рычажного микрометра.

Пользование микрометром не вызывает особых хлопот и затруднений. Несмотря на огромное количество типов (а среди них есть еще и подтипы), принцип работы микрометров одинаковый.

Процесс основан на движении винта в неподвижно закрепленной гайке. Ход винта по длине пропорционально ходу вращения оного вокруг своей оси. Выделяют полный оборот и неполный. Количество полных считается по шкале, нанесенной на стебель, а неполные — по шкале на барабане (круговая шкала). Шкала на стебле имеет 2 типа делений. Верхние черточки ведут отсчет от 0, нижние смещены на 0,5 мм — для удобства подсчета. Круговая шкала имеет 50 делений, т.е. 0,5 мм.

Приведем пример. Требуется измерить толщину листа. Для этого используется листовой тип микрометра. Лист зажимается «губками» микрометра как тисками, до полного упора винта. Далее следует зафиксировать показания на шкалах. Для этого записывается количество делений на шкале стебля. Одно деление равно одному обороту винта и 1 мм. Следующим этапом снимают показания с круговой шкалы барабана. Одно деление равно 0,01 мм. Если шкала стебля показывает 4 деления по верхней разметке и 0,5 по нижней, а круговая показывает 22 деления. Итого: 4+0,5+0,22=4,72 мм.

Электронные микрометры показывают на экране уже готовое значение, не требующее дополнительных расчетов. Здесь следует быть внимательным с установками прибора, поскольку помимо метрической системы он может выдать размер в дюймах.

Некоторые важные моменты

В комплект к микрометру, кроме самого прибора, отечественные производители включают от 1-3 деталей для его настройки и проверки, согласно ГОСТ. Однако импортные приборы редко имеют в своем комплекте проверочные детали. Также в комплект включается специальный ключ для дополнительной «настройки» прибора.

Следует быть аккуратным при измерении деталей из мягких материалов (например, алюминия, пластика ит.д.). При затягивании винта до упора, деталь может деформироваться, что не позволит получить точные размеры и приведет к ее порче.

При работе с электронным прибором важно помнить, что некоторые иностранные изготовители не всегда калибруют прибор, поэтому эту процедуру предстоит проделать перед первым измерением. Также некоторые производители экономят на качественном ПО, в итоге прибор может иметь большую погрешность по сравнению с механическими.

Ряд производителей электронных микрометров изготавливают приборы, имеющие возможности для соединения с ПК или контроллером, что делает их незаменимыми на автоматизированных производствах.

Отправить ответ