Зубодолбежный станок 5140 технические характеристики

Содержание:

- 1 Сведения о производителе вертикального зубодолбежного полуавтомата 5140

- 2 5140 Станок зубодолбежный вертикальный гидравлический универсальный полуавтомат. Назначение и область применения

- 3 5140 Габаритные размеры рабочего пространства зубодолбежного полуавтомата

- 4 5140 Посадочные и присоединительные базы зубодолбежного полуавтомата

- 5 5140 Общий вид и общее устройство станка

- 6 Расположение органов управления зубодолбежным станком 5140

- 7 Расположение основных узлов зубодолбежного станка 5140

- 8 Схема структурная зубодолбежного станка полуавтомата 5140

- 9 Схема кинематическая зубодолбежного станка полуавтомата 5140

- 10 Кинематическая схема полуавтомата 5140

- 11 Схема расположения подшипников качения зубодолбежного станка 5140

- 12 Рекомендованные сообщения

- 13 Создайте аккаунт или войдите в него для комментирования

- 14 Создать аккаунт

- 15 Войти

Станок 5140 предназначен для обработки цилиндрических колес с наружным и внутренним зубом, а также косозубых колес с углом наклона зуба до 35°. Черновая, получистовая и чистовая обработка на станке производятся в автоматическом цикле (со сменой режимов обработки в цикле) за один, два и три рабочих хода. Станок работает по методу обкатывания.

Техническая характеристика зубодолбежного полуавтомата 5140. Наибольший диаметр обрабатываемого колеса 500 мм; наибольший нарезаемый модуль 8 мм; пределы расстояний между шпинделем стола и штосселем 75-225 мм; габаритные размеры станка 1750x1280x2350 мм.

Основные механизмы полуавтомата 5140. Станок имеет вертикальную компоновку. На станине А (рис. 137) установлена стойка Б, в которой расположена коробка скоростей В и коробка круговых подач Г. По вертикальным направляющим стойки перемещается суппорт Д с долбяком, а по горизонтальным направляющим станины — стол Е с заготовкой.

Рис. 137. Кинематическая схема зубодолбежного полуавтомата 5140

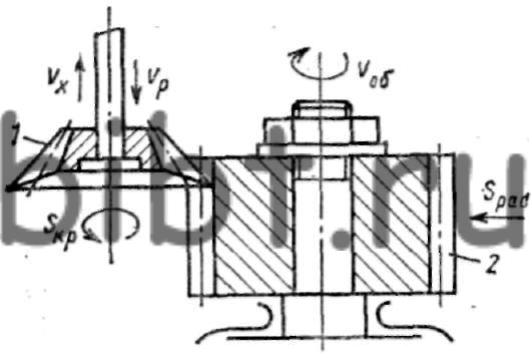

Движения в зубодолбежном станке 5140 (рис. 138). Долбяку 1 сообщается главное возвратно-поступательное движение v p, v x . Движения подач: круговая подача S кр — вращение долбяка относительно своей оси; радиальная подача S рад — радиальное перемещение стола с заготовкой в период врезания. Для получения профиля зуба в станке имеется движение деления и обкатывания v 1 — согласованное вращение долбяка и стола с заготовкой 2. Вспомогательные движения: отвод долбяка от заготовки во время обратного хода, работа счетного механизма, ускоренное вращение заготовки.

Рис. 138. Схема нарезания зубьев на зубодолбежном станке

Сведения о производителе вертикального зубодолбежного полуавтомата 5140

Производитель вертикального зубодолбежного полуавтомата 5140 Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого.

Продукция Корсунь-Шевченковского станкостроительного завода

5140 Станок зубодолбежный вертикальный гидравлический универсальный полуавтомат. Назначение и область применения

Зубодолбежный полуавтомат 5140 является представителем гаммы зубодолбежных станков 5121, 5122 и 5140, разработанных в ЭНИМС в начале семидесятых.

Универсальный гидравлический зубодолбежный станок полуавтомат 5140 предназначен для высокопроизводительного нарезания прямых и косых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия.

Простота наладки полуавтомата дает возможность использовать его в условиях единичного и серийного производства.

Основные технические данные зубофрезерного станка 5140:

Изготовитель — Корсунь-Шевченковский станкостроительный завод им. Богдана Хмельницкого.

Основные технические данные по ГОСТ 659-89 Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

- Наибольший наружный диаметр нарезаемых колес — Ø 500 мм

- Наибольшая ширина нарезаемого колеса — 100 мм

- Наибольший модуль нарезаемого колеса — 8 мм

- Число двойных ходов долбяка в минуту — 65-450

- Мощность привода — 1,1 кВт

- Вес станка полный — 6,2 т

- Класс точности полуавтомата — Н

- Шероховатость обработанной поверхности при чистовом проходе — V6

Особенности конструкции станка 5140

Жесткая стойка соединена со станиной, по горизонтальным направляющим которой перемещается стол, несущий нарезаемое колесо. В суппорте расположен долбяк, совершающий возвратно-поступательное движение и отскок при обратном ходе на величину 0,45 мм. В станках 5А12, 5В12, 5М12 такой отскок совершает деталь.

При установке в суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, на полуавтомате можно обрабатывать зубчатые колеса с косым зубом.

Жесткая кинематическая цепь, отсутствие вертикальных валов позволяют выпускать на его базе специальные станки: для обработки деталей в центах, деталей с коническим (поднутренным) зубом, повышенным рабочим пространством, гидравлическим перемещением суппорта. Полуавтомат может комплектоваться гидравлическим зажимным патроном и приспособлением для нарезания зубьев реек. При наличии специального инструмента возможна обработка фасонных профилей.

Стружка с рабочего пространства удаляется шнековым транспортером, приводимым в действие от отдельного привода через редуктор.

Высокая жесткость станины исключает возможность возникновения вибраций при переменной динамической нагрузке. Полуавтоматический рабочий цикл, управление с центрального пульта позволяют проводить обслуживание нескольких станков одним станочником. Станок обеспечивает обработку в один, два и три прохода с автоматическим изменением режимов резания на чистовом проходе.

На полуавтомате можно обрабатывать изделия как из черных, так и цветных металлов.

Отвод стола от инструмента обеспечивает удобный съем и установку изделия. Для закрепления детали имеется гидравлический зажимной патрон.

При обработке деталей с внутренним зацеплением в конце цикла режущий инструмент выводится в верхнее положение специальным устройством, что исключает поломку инструмента при отводе стола в зону загрузки.

На базе полуавтомата изготавливаются специальные станки для обработки деталей в центрах, деталей с коническим (поднутренным) зубом, а при наличии специальных долбяков можно обрабатывать плоские фасонные детали.

Станок работает по методу обкатки, где в процессе нарезания зубьев воспроизводятся движения пары цилиндрических зубчатых колес. Работу одного колеса выполняет зуборезный долбяк, а второго — заготовка.

Долбяк, установленный на конце шпинделя, совершает возвратно-поступательное движение (вверх и вниз). При движении вниз долбяк совершает рабочий ход — осуществляет процесс резания, а при движении вверх совершает холостой ход. Для предохранения от порчи и притупления кромок на зубьях долбяка стол с заготовкой отводится от долбяка на небольшую величину во время обратного хода, а к моменту начала рабочего хода стол устанавливается в исходное положение. Заготовка находится на оправке стола.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. Затем включается радиальная подача шпиндельной головки для врезания долбяка в заготовку. По окончании радиальной подачи нарезание зубьев происходит на полный профиль за 1 оборот заготовки.

Долбяк целесообразно считать ведущим колесом. Исходя из этого, его окружную скорость (круговую подачу) выбирают, руководствуясь только режимами резания. Вращение заготовки называется делительным движением. Для правильной обкатки колес скорость делительного движения заготовки должна строго совпадать с выбранной скоростью круговой подачи долбяка.

В отличие от предыдущих моделей зубодолбежных станков в рассматриваемом полуавтомате применен гидравлический привод.

Общая компоновка станка 5140

Станок имеет вертикальную компоновку, то есть ось детали и инструмента расположены вертикально.

Для осуществления обкатки на станке предусмотрена жесткая кинематическая связь вращения инструмента и детали, которая настраивается сменными колесами гитары деления.

Движение резания инструмента осуществляется за счет возвратно-поступательного перемещения штосселя.

Установка межцентрового расстояния и врезания на глубину зуба производятcя столом с заготовкой, который перемещается по станине на плоских горизонтальных направляющих.

Радиальное врезание на глубину зуба осуществляется клиновым упором, который перемещается гидроцилиндром.

Стол имеет ускоренный подвод к заготовке.

Станок может работать:

- в наладочном режиме

- в полуавтоматическом режиме

На станке имеется возможность осуществления обработки зубчатых колес в один, два и три прохода в полуавтоматическом режиме.

Для изменения круговой подачи (скорости обкатки инструмента и детали) на станке предусмотрена коробка подач с гидравлическим переключением подачи по циклу обработки заготовки. Изменение числа двойных ходов инструмента во время цикла обработки заготовки производится посредством переключения электродвигателя главного движения с одной ступени на другую.

Величина подачи радиального врезания настраивается при помощи дросселя.

Высота зуба и припуск перед втором и третьим проходом настраиваются упорами. Для отсчета полного оборота заготовки имеется автоматическое устройство, которое включается после врезания инструмента в заготовку. Отвод при обратном ходе инструмента осуществляет штоссель с долбяком. Все переключения во время работы станка в полуавтоматическом режиме осуществляются гидравликой. Для привода вращения стола и долбяка предусмотрены червячные пары с переменной толщиной витка.

Полуавтомат можно оснащать загрузочным устройством и встраивать в автоматическую линию.

5140 Габаритные размеры рабочего пространства зубодолбежного полуавтомата

Габаритные размеры рабочего пространства станка 5140

5140 Посадочные и присоединительные базы зубодолбежного полуавтомата

Посадочные и присоединительные базы станка 5140

5140 Общий вид и общее устройство станка

Фото зубодолбежного станка 5140

Расположение органов управления зубодолбежным станком 5140

Расположение органов управления зубодолбежным станком 5140

Перечень органов управления зубодолбежным станком 5140

- Квадрат ручного перемещения штосселя

- Упоры для внешнего и внутреннего зацепления

- Гитара деления

- Рукоятка реверса и отключения цепи деления

- Рукоятки установки чисел двойных ходов

- Рукоятка реверса и отключения круговой подачи

- Механизм переключения цикла и счетчик

- Реверс радиального врезания

- Дроссель радиального врезания

- Квадрат настройки межцентрового расстояния

- Шкала и нониус установки межцентрового расстояния

- Упоры настройки глубины врезания и числа проходов

- Пульт управления

- Рукоятка перевода долбяка с внутреннего на внешнее зацепление

- Шкала установки хода штосселя

- Квадрат установки величины хода штосселя

- Квадрат зажима ползушки установки величины хода штосселя

- Рукоятка поворота шпинделя долбяка

Расположение основных узлов зубодолбежного станка 5140

Расположение основных узлов зубодолбежного станка 5140

Перечень узлов зубодолбежного станка полуавтомата 5140

- Станина — узел 11

- Стойка — узел 12

- Стол — узел 21

- Коробка круговых подач — узел 22

- Коробка скоростей — узел 23

- Суппорт — узел 31

- Гидропривод — узел 61

- Электрооборудование — узел 81

- Электрошкаф — узел 82

- Шнек — узел 73

- Гидропатрон — узел 62

Схема структурная зубодолбежного станка полуавтомата 5140

Структурная схема зубодолбежного станка 5140

Схема кинематическая зубодолбежного станка полуавтомата 5140

Кинематическая схема зубодолбежного станка 5140

Кинематическая схема полуавтомата 5140

Движения в станке. Основные:

- главное движение — возвратно-поступательное движение долбяка

- радиальная подача стола

- круговые подачи долбяка

- делительное (вращательное) движение стола

Движения в станке. Вспомогательные:

- быстрый отвод и подвод стола

- быстрое вращение стола для проверки биения заготовки

- вывод долбяка в верхнее положение при обработке колес с внутренним зацеплением

- отвод долбяка от заготовки на время обратного (холостого) хода

- перемещения стола при наладке вручную для установки нужного расстояния между центрами долбяка и заготовки

- действие счетного механизма и барабана, выключающего движения стола

Кинематическая цепь привода главного движения. Возвратно-поступательное перемещение штосселя 15 (рис. 69) с долбяком 16 осуществляется от двухскоростного электродвигателя M1 через клиноременную передачу со шкивами диаметром 100 и 160 мм, шестиступенчатую коробку скоростей, клиноременную передачу со шкивами диаметром 180 и 355 мм на вал IV привода штосселя. Число двойных ходов штосселя всегда равно числу оборотов вала IV.

При черновой обработке колес включается частота вращения электродвигателя 940 об/мин.

В зависимости от переключения двух- и трехступенчатого блоков коробки скоростей можно включать при черновой обработке любое из шести чисел двойных ходов штосселя в минуту:

Для чистовой обработки зубьев колес электродвигатель М1 переключается на частоту вращения 1420 об/мин, вследствие чего число двойных ходов штосселя увеличивается в 1,51 раза и соответственно равно:

Нужное для включения число двойных ходов штосселя определяют, исходя из средней скорости резания vср и установленной длины хода L штосселя по формуле n = 500 vsp/L.

Кинематическая цепь деления настраивается, исходя из условия, что при повороте долбяка на 1/zd заготовка должна повернуться на 1/z оборота.

После установки на гитару деления сменных колес а, b, с, d и при включении рукояткой 5 (рис. 68) муфты Мф (рис. 69) всегда одновременно с включением главного движения включаются круговые подачи штосселя с долбяком и цепь деления.

При быстром вращении стола проверяют приспособление с установленной в нем заготовкой на отсутствие биения. Муфта Мф должна, быть отключена, а стол с заготовкой отведен от штосселя и долбяка. Быстрое вращение стола с частотой n=6,5 об/мин осуществляется от электродвигателя М2.

Кинематическая цепь круговой подачи долбяка. Величина круговой подачи исчисляется в миллиметрах дуги наружной окружности, которую описывает долбяк за каждый двойной ход.

На полуавтомате применяют долбяки с номинальным диаметром начальной окружности 100 мм. Для вычисления скорости круговых подач принят долбяк с модулем 5 мм, наружный диаметр которого равен 111 мм.

Из указанной формулы получаем восемь скоростей круговых подач: 0,14; 0,18; 0,22; 0,29; 0,36; 0,45; 0,59 и 0,75 мм/дв. ход, каждая из которых автоматически включается от гидропривода переключением трех двухступенчатых блоков коробки круговых подач для осуществления черновых и чистового проходов. Радиальная подача стола совершается при наименьшей скорости круговой подачи (0,14 мм/дв. ход).

Штоссель с долбяком поворачивают вручную хвостовиком 21 (рис. 69).

Стол в радиальном направлении перемещается от гидропривода цилиндрами 1 и 8.

Быстрый подвод стола к долбяку совершается при поступлении масла под давлением в штоковую полость цилиндра 8. Когда упор 7 дойдет до клиновидной ползушки 2, быстрый подвод стола прекращается и масло начинает поступать в поршневую полость цилиндра 1. Из штоковой полости цилиндра 1 масло уходит на слив через дроссель. Шток цилиндра 1 медленно перемещает ползушку 2, вследствие чего цилиндр 8 медленно передвигает стол станка, осуществляя радиальную подачу. Величина этой подачи зависит от скорости перемещения ползушки 2.

Дросселем 8 (рис. 68) можно устанавливать выход масла на слив из штоковой полости цилиндра 1 (рис. 69) в пределах от Qmin = 0,07 л/мин до Qmax = 1,5 л/мин. Площадь поршня в штоковой полости цилиндра 1 равна 70 см2. Поэтому скорость движения ползушки можно устанавливать в пределах от vmin= 1 см/мин до vmax =21см/мин

При уклоне поверхности ползушки к=1:6 скорость перемещения стола будет от k• tmin= 35 мм/мин.

Радиальная подача стола зависит от числа n двойных ходов долбяка в минуту. Например, при наименьшем числе n=65 дв. ход /мин радиальная подача стола может быть установлена дросселем 8 (рис. 68) в пределах от spmln= 0,025 мм/дв. ход до spmax= 0,54 мм/дв. ход

При увеличении числа двойных ходов штосселя и долбяка величина радиальной подачи пропорционально уменьшается.

Глубина радиального врезания долбяка перед каждым проходом обработки зубьев колеса зависит от величины перемещения ползушки 2 (рис. 69). Вместе с ползушкой перемещается зубчатая рейка 6, через зубчатое колесо вращающая барабан 4. При настройке полуавтомата на барабане устанавливают кулачки г, д, е, которые, воздействуя на переключатель 5, отключают движение ползушки (радиальную подачу), включают счетчик 9 (рис. 68) и следующий проход обработки. От числа установленных на барабане 4 (рис. 69) кулачков г, д, е зависит число включаемых проходов обработки. При каждом проходе счетчик отсчитывает полный оборот стола 20, после чего он отключается, включая перемещение ползушки 2 и радиальную подачу стола.

Установка точного расстояния между центрами стола и долбяка. Наименьшее расстояние между центрами стола и долбяка устанавливается, когда упор 7 переместится с наклонной поверхности на плоскую поверхность ползушки 2. Это расстояние при окончательной обработке на станке колес с наружным зацеплением должно быть равно полусумме начальных диаметров долбяка и обрабатываемого колеса. Если для последующей обработки колес на другом станке толщина зуба должна быть больше на As мм, то наименьшее расстояние между центрами долбяка и стола следует увеличить.

При наладке станка наименьшее расстояние между центрами устанавливают по шкале 18 (рис. 68) перемещением стола при вращении вручную квадратного хвостовика 9 (рис. 69). Движение от хвостовика через червячную передачу передается на винт XIX, который, ввинчиваясь в гайку, смещает упор 7 относительно стола 20. При этом изменяется расстояние между центрами стола и долбяка.

Схема расположения подшипников качения зубодолбежного станка 5140

Схема расположения подшипников качения зубодолбежного станка 5140

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Отправить ответ