Изготовление сфер из металла

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полусфер из листового металла. Предварительно изогнутую заготовку устанавливают на опорное кольцо так, чтобы внутренняя цилиндрическая поверхность ее была обращена к цилиндрической поверхности пуансона, а сферическая часть пуансона расположена над предварительно изогнутой заготовкой, благодаря чему обеспечивается перемещение пуансона из отштампованной части заготовки в отверстие опорного кольца. Даны расчетные формулы для определения геометрических параметров заготовки и давления эластичной матрицы в функции коэффициента вытяжки, относительной толщины заготовки и предела прочности штампуемого материала. Достигаются расширение технологических возможностей изготовления деталей из малопластичных металлов и из тонкостенных заготовок, постоянство давления эластичной матрицы при обжатии заготовок в полусферы, увеличение КИМ при изготовлении полусфер. 6 ил.

Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых изделий из листового металла преимущественно сферической формы.

Известен способ изготовления изделий типа полусфер, при котором предварительно отштампованную заготовку подвергают обжиму в штампе, содержащем матрицу и соосно установленный толкатель, воздействующий усилием на торец предварительно отштампованной заготовки, чем обеспечивают ее обжатие, например, в полусферу по рабочей поверхности матрицы (1).

Недостаток этого известного технического решения заключается в том, что наличие свободных неприжатых зон в заготовке при обжиме ограничивает технологические возможности способа при изготовлении деталей из относительно малых толщин материала.

Наиболее близким техническим решением является выбранный нами в качестве прототипа способ изготовления полусферических изделий из листового металла, в котором предварительно отштампованную заготовку размещают на соосно установленные и перемещаемые друг относительно друга пуансоны с опорным кольцом, охватывают заготовку эластичной матрицей и обжимают ее по пуансону (2).

Недостаток этого технического решения состоит: во-первых, в необходимости точного регулирования давления эластичной среды по ходу вытяжки, что осуществимо лишь при использовании прессов типа QAB и QRD (Швеция) или типа П5645, во-вторых, в ограничении возможностей изготовления как из относительно тонких заготовок (из-за трудностей борьбы со складкообразованием материала), так и из малопластичных труднодеформируемых материалов (из-за разрушения материала от растягивающих напряжений и деформаций, возникающих при штамповке).

Технической задачей, на решение которой направлено заявляемое изобретение, является расширение технологических возможностей изготовления изделий с малой относительной толщиной заготовки и при малой пластичности исходного материала, а также на повышение коэффициента использования материала.

Для решения поставленной задачи в известном способе изготовления полусферических изделий из листового металла, включающем получение из листовой заготовки предварительно отштампованной заготовки, ее обжим давлением эластичной матрицы по цилиндрическому пуансону со сферической частью, имеющему опорное кольцо, — в качестве листовой заготовки используют заготовку в виде полудиска диаметром D с присоединенной к нему карточкой прямоугольной формы, длиной L, равной диаметру полудиска и шириной В, равной 0,5 D, при этом D=L= 1,4 d, а В=0,7 d (где d — диаметр получаемой полусферы) получают предварительно отштампованную заготовку изогнутой формы с внутренней цилиндрической поверхностью, образующая которой параллельна оси получаемой полусферы, а направляющая направлена по окружности диаметром, равным диаметру полусферы, в исходном положении предварительно изогнутую заготовку устанавливают на опорное кольцо, внутренней цилиндрической поверхностью обращают к цилиндрической части пуансона, а сферическую часть пуансона располагают над предварительно изогнутой заготовкой, обжим предварительно изогнутой заготовки эластичной матрицей по пуансону осуществляют с одновременным перемещением пуансона в отверстие опорного кольца при заданном противодавлении с его стороны.

D, при этом D=L= 1,4 d, а В=0,7 d (где d — диаметр получаемой полусферы) получают предварительно отштампованную заготовку изогнутой формы с внутренней цилиндрической поверхностью, образующая которой параллельна оси получаемой полусферы, а направляющая направлена по окружности диаметром, равным диаметру полусферы, в исходном положении предварительно изогнутую заготовку устанавливают на опорное кольцо, внутренней цилиндрической поверхностью обращают к цилиндрической части пуансона, а сферическую часть пуансона располагают над предварительно изогнутой заготовкой, обжим предварительно изогнутой заготовки эластичной матрицей по пуансону осуществляют с одновременным перемещением пуансона в отверстие опорного кольца при заданном противодавлении с его стороны.

Применение предложенного технического решения позволяет: — изменить разноименную схему напряженного состояния деформируемой заготовки на схему объемного сжатия материала, что приводит к существенному расширению технологических возможностей процесса; — осуществлять штамповку полусфер при постоянном давлении со стороны эластичной матрицы, что упрощает регулировку давления по ходу обжатия заготовки по пуансону; — повысить КИМ при изготовлении изделий; — использовать для освоения способа существующий парк гидропрессов одинарного действия, что сокращает сроки подготовки производства.

Сущность предложенного технического решения поясняется чертежами, где изображено: на фиг.1 — исходное положение листовой заготовки в устройстве; на фиг.2 — положение листовой заготовки перед началом обжатия; на фиг.3 — положение листовой заготовки в промежуточный момент обжатия; на фиг.4 — положение в момент окончания обжатия полусферы; на фиг. 5 — положение отштампованной полусферы перед удалением его из рабочей зоны устройства;

на фиг.6 — геометрические параметры листовой заготовки.

Предлагаемый способ изготовления полусферических изделий из листового металла реализуется в устройстве, которое включает в себя следующие основные детали:

— прикрепленный к ползуну пресса 1 контейнер 2 с эластичной матрицей 3 (выполненной из резины или полиуретана);

— установленное на столе пресса 4 основание 5 со сменным опорным кольцом 6;

— размещенный внутри опорного кольца 6 пуансон 7 с приводом его перемещения (условно не показан).

Предварительно отштампованной заготовке в положении перед обжатием присвоена позиция 8, в промежуточный момент обжатия — позиция 8, отштампованной полусфере в момент окончания обжатия — позиция 10 и в положении перед удалением полусферы из устройства — позиция 11.

Согласно предлагаемому способу предварительно изогнутую заготовку 8 устанавливают (см. фиг.1) на опорное кольцо 6 так, чтобы внутренняя цилиндрическая поверхность ее была обращена к цилиндрической поверхности пуансона 7, а сферическая часть пуансона 7 — расположена над предварительно изогнутой заготовкой. Заготовку 8 изготавливают в виде полудиска диаметром D с присоединенной к нему карточкой прямоугольной формы, длиной L, равной диаметру полудиска, и шириной В, равной 0,5 D, при этом D=L=1,4 d, а В равно 0,7 диаметра получаемой полусферы. Включение рабочего хода приводит к перемещению вниз ползуна пресса 1 вместе с контейнером 2 и эластичной матрицей 3. Заготовка 8 сначала прижимается к пуансону 7 давлением со стороны эластичной матрицы 3. При достижении давления q, достаточного для предотвращения складкообразования штампуемого материала, пуансон 7, выступавший над опорным кольцом 6 на высоту Н (см. фиг.2), перемещается вниз из эластичной матрицы 3 в отверстие опорного кольца 6. Пуансон 7 перемещается сначала на промежуточную глубину Нпр (см. фиг. 3), а затем в конечный момент обжима полусферы (см. фиг. 4) перемещается на глубину Нсф, при том же давлении q со стороны эластичной матрицы 3. Давление q задается предохранительно-разгрузочным клапаном, установленным в гидроприводе пуансона (условно не показан). При достижении ползуном пресса 1 крайнего нижнего положения дается команда на обратный ход пресса (см. (фиг.5), что позволяет удалить отштампованную полусферу 11 из рабочей зоны пресса. В результате как сам пресс, так и устройство с пуансоном 7 занимают исходное положение для изготовления следующей полусферы.

D, при этом D=L=1,4 d, а В равно 0,7 диаметра получаемой полусферы. Включение рабочего хода приводит к перемещению вниз ползуна пресса 1 вместе с контейнером 2 и эластичной матрицей 3. Заготовка 8 сначала прижимается к пуансону 7 давлением со стороны эластичной матрицы 3. При достижении давления q, достаточного для предотвращения складкообразования штампуемого материала, пуансон 7, выступавший над опорным кольцом 6 на высоту Н (см. фиг.2), перемещается вниз из эластичной матрицы 3 в отверстие опорного кольца 6. Пуансон 7 перемещается сначала на промежуточную глубину Нпр (см. фиг. 3), а затем в конечный момент обжима полусферы (см. фиг. 4) перемещается на глубину Нсф, при том же давлении q со стороны эластичной матрицы 3. Давление q задается предохранительно-разгрузочным клапаном, установленным в гидроприводе пуансона (условно не показан). При достижении ползуном пресса 1 крайнего нижнего положения дается команда на обратный ход пресса (см. (фиг.5), что позволяет удалить отштампованную полусферу 11 из рабочей зоны пресса. В результате как сам пресс, так и устройство с пуансоном 7 занимают исходное положение для изготовления следующей полусферы.

Давление эластичной матрицы q, необходимое для предотвращения складкообразования фланцевой и купольной части штампуемой заготовки, устанавливают из совместного рассмотрения напряженного состояния и их условия устойчивости, что позволяет определить конечное давление эластичной среды q для получения полусферической детали, которое согласно (3) зависит от коэффициента вытяжки или обжима детали Ко=D/d, относительной толщины заготовки t=t/D и предела прочности штампуемого материала  в, а величина q определяется формулой

в, а величина q определяется формулой  .

.

Применение предлагаемой заготовки обеспечивает получение требуемой высоты полусферы с учетом припуска на обточку полусферы по диаметру. Применение же заготовки в виде диска диаметром D в предлагаемом способе, когда ее придется ставить на "ребро" на опорное кольцо 6, приведет к трудностям, связанными с последующим утолщением кромки этой заготовки в зоне контакта ее с опорным кольцом 6.

Осуществление предложенного способа изготовления полусферы рассмотрим на примере обжима листовой заготовки из мягкой холоднокатаной латуни Л68 толщиной t= 2 мм ( в = 30 кгс/мм 2 ) в полусферу диаметром d=200 мм при диаметре заготовки D= 1,4

в = 30 кгс/мм 2 ) в полусферу диаметром d=200 мм при диаметре заготовки D= 1,4 d= 280 мм, коэффициент вытяжки Ко=D/d=1,4 и относительной толщине заготовки t=t/D=2/280=0,007.

d= 280 мм, коэффициент вытяжки Ко=D/d=1,4 и относительной толщине заготовки t=t/D=2/280=0,007.

Устанавливаем параметры заготовки

D=L=1,4 d=280 мм и В=0,7

d=280 мм и В=0,7 d=0,7

d=0,7 200=140 мм.

200=140 мм.

В соответствии с этими параметрами и согласно фиг.6 изготавливают листовую заготовку (см. фиг.6,а), которую изгибают в цилиндр с радиусом изгиба Rr= d/2= 140 мм (см. фиг.6,б), при этом образующую этого цилиндра направляют вдоль оси этой заготовки. Заготовку 8 устанавливают на опорное кольцо 6. Давление со стороны эластичной матрицы q для обжатия заготовки 8 в полусферу 10 устанавливают по формуле, которое для Ко=1,4, t=0,007 и  в = 30 кгс/мм 2 составляет q=30

в = 30 кгс/мм 2 составляет q=30 (0,075

(0,075 1,4-5

1,4-5 0,007+0,025)=30

0,007+0,025)=30 0,095=2,85 кгс/мм 2 =285 кгс/см. После этого предохранительно разгрузочным клапаном гидропривода пуансона (который условно не показан) задают необходимое усилие противодавления Рпр со стороны пуансона, чем и заканчивается подготовка к осуществлению штамповки полусферы. Далее при достижении давления, достаточного для предотвращения складкообразования штампуемого материала, пуансон 7 перемещают вниз из эластичной матрицы 3 в отверстие опорного кольца 6 на глубину Нпр, а затем на глубину Нсф, при том же давлении q со стороны эластичной матрицы 3. При достижении ползуном пресса 1 нижнего положения дается команда на обратный ход пресса, что позволяет удалить отштампованную полусферу 11 из рабочей зоны пресса. Полученную полусферу 11 передают на последующую обработку для окончательного изготовления изделия.

0,095=2,85 кгс/мм 2 =285 кгс/см. После этого предохранительно разгрузочным клапаном гидропривода пуансона (который условно не показан) задают необходимое усилие противодавления Рпр со стороны пуансона, чем и заканчивается подготовка к осуществлению штамповки полусферы. Далее при достижении давления, достаточного для предотвращения складкообразования штампуемого материала, пуансон 7 перемещают вниз из эластичной матрицы 3 в отверстие опорного кольца 6 на глубину Нпр, а затем на глубину Нсф, при том же давлении q со стороны эластичной матрицы 3. При достижении ползуном пресса 1 нижнего положения дается команда на обратный ход пресса, что позволяет удалить отштампованную полусферу 11 из рабочей зоны пресса. Полученную полусферу 11 передают на последующую обработку для окончательного изготовления изделия.

Литература

1. Великобритания, Патент 1405205, Кл. B 21 D 22/02/51/1 В3 Q2 A3 2Б 3, Публ. 13.09.1973.

2. Н.М. Бирюков. Формообразование деталей из листового материала гидроэластичной средой по жесткому пуансону, Москва. Издательство МАИ, 1994 г.

Способ изготовления полусферических изделий из листового металла, включающий получение из листовой заготовки предварительно отштампованной заготовки, ее обжим давлением эластичной матрицы по цилиндрическому пуансону со сферической частью, имеющему опорное кольцо, отличающийся тем, что в качестве листовой заготовки используют заготовку в виде полудиска диаметром D с присоединенной к нему карточкой прямоугольной формы, длиной L, равной диаметру полудиска, и шириной В, равной 0,5 D, при этом D= L= 1,4d, а В= 0,7d, получают предварительно отштампованную заготовку изогнутой формы с внутренней цилиндрической поверхностью, образующая которой параллельна оси получаемой полусферы, а направляющая направлена по окружности диаметром, равным диаметру полусферы, в исходном положении предварительно изогнутую заготовку устанавливают на опорное кольцо, внутренней цилиндрической поверхностью обращают к цилиндрической части пуансона, а сферическую часть пуансона располагают над предварительно изогнутой заготовкой, обжим предварительно изогнутой заготовки эластичной матрицей по пуансону осуществляют с одновременным перемещением пуансона в отверстие опорного кольца при заданном противодавлении с его стороны, где d — диаметр получаемой полусферы.

D, при этом D= L= 1,4d, а В= 0,7d, получают предварительно отштампованную заготовку изогнутой формы с внутренней цилиндрической поверхностью, образующая которой параллельна оси получаемой полусферы, а направляющая направлена по окружности диаметром, равным диаметру полусферы, в исходном положении предварительно изогнутую заготовку устанавливают на опорное кольцо, внутренней цилиндрической поверхностью обращают к цилиндрической части пуансона, а сферическую часть пуансона располагают над предварительно изогнутой заготовкой, обжим предварительно изогнутой заготовки эластичной матрицей по пуансону осуществляют с одновременным перемещением пуансона в отверстие опорного кольца при заданном противодавлении с его стороны, где d — диаметр получаемой полусферы.

Ротационная вытяжка металла представляет из себя изготовление пустотелых тел вращения из листового металла, толщиной от 0,5 до 2 мм. Основным преимуществом ротационной вытяжки является простота и низкая стоимость подготовки производства, что позволяет в кратчайшие сроки изготовить оснастку нужной формы и запустить изготовление деталей. Давильные работы находят своё отражение в производстве светильников, сосудов, емкостей, сфер и полусфер, мебельной фурнитуры, подсвечников и других изделий, часто встречающихся в повседневной жизни.

Как правило, ротационная вытяжка применяется в случаях, когда необходимо изготовить небольшую партию изделий, а в некоторых случаях штучный экземпляр. Цена готового изделия зависит от количества, сложности формы, размеров детали, а также используемого материала. С помощью ротационной вытяжки можно изготавливать детали из алюминия, меди, латуни и стали.

Ротационная вытяжка (давлёнка) металла имеет ряд преимуществ по сравнению с другими технологиями:

■ Недорогая технологическая оснастка

■ Расчёт стоимости детали всего за 1 день

■ Запуск деталей в производство за 1-2 дня

■ Изготовление деталей от 1 штуки

Наши работы

Деталь подсвечника

Отражатель сигнальных огней для

С помощью данной операции, как правило, изготавливают различные

металлические чашки, емкости, запчасти для светильников, детали вентиляции,

различные конусы и полусферы.

Мы работаем со следующими материалами:

латунь, медь, алюминий, чёрная сталь, нержавеющая сталь, серебро, мнц.

Наша компания оказывает полный спектр услуг по обработке металла, позволяющий выполнить как сложное готовое изделие, так и отдельную его деталь.

Таким образом, обращаясь к нам, вы можете заказать не только услугу ротационной вытяжки деталей, но и изделие "под ключ".

… Из латуни специальным молотком выбил три полусферы. Выполнял эту работу первый раз, оказалось не очень сложно. Советую повторять без боязни. Это проще чем резать лампочки. Лист латуни вырезанный с небольшим припуском кладется на оправку нужного диаметра и несильными равномерными ударами по всей плоскости формируется. Периодически заготовка прогревается (металл отпускается). С готовой полусферы припуск срезал. Далее шлифовка и полировка.

… У меня оставалась латунная крышка радиатора «Классики». Я ее отжег, выпрямил, затем выколотил и вырезал такие детали.

… На медной пластине продавливаю углубление с помощью шарика от подшипника и подходящего размера «шайбы».

,

,

В этом же проекте я использовал ещё один вариант — «Выдавливание (выколачивание) в свинец»  ,

,

Для «выдавливания (выколачивания) в свинец» нужна свинцовая «чушка» и предмет, форму которого вы хотите повторить.

***

Есть ещё один способ — чеканка.

Им пользовался Ludvig_Bolzman в проекте "Мышка латунно-деревянная))"

***

Можно использовать вариант, который использовал Allan в проекте Винтажная флешка. Ч.1 Начало используя подложку фольгированного гетинакса

***

или Кирилл Barole в проекте Паро-электрическая музыкальная машина Этот способ я уже указывал в самом начале топика, но не могу отказать себе в удовольствии показать новичками работу Кирилла.

Ведь по габаритам это почти тазик, но как ровно да гладко! 🙂

***

Очень подробно описывает процесс «Изготовления полусферы» Алексей AlD.

***

А уж Сергей SO65LO использует чеканку чаще других, так что вопросы по чеканке — это к нему! 🙂

Он не выбирает лёгких путей, даже обычную полусферу, которую мы уже научились вытягивать в плоскости он умудряется тянуть на изогнутых поверхностях, как в проекте Термометр наружный или первый шаг к созданию домашнего гидрометеорологического центра.

. Простое в изготовлении (втулка, напильник круглый, шар подходящий по диаметру) и эффективное устройство для изготовления плафонов из листа латуни,

А ещё Сергей вытягивает очень мудрёные формы.

Подробности можно прочесть в его топике

"Выдавливание заготовок из медного листа."

А выглядит тянутая деталь сложной формы вот так:

***

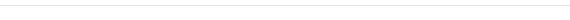

Наверное удобнее всего пользоваться профессиональными приспособлениями типа анки и пунзелей (у кого они есть):  ,

,

***

А вот ещё одна Анка с Пунзелями (надеюсь не перепутаете, кто есть где) 🙂

***

Менее используемый способ вытягивания металлов (на сайте) — способ ротационного вытягивания, которым успешно пользуется Алексей AleksSi. Подробности можно рассмотреть в его топике Техника ротационного выдавливания. Флешка-субмарина.

***

И в конце совсем уж экзотический способ (для начинающего стимпанкера).

Это не вытягивание и не выголачивание — это литьё!

Способ, который успешно использует bronzoviygorgul во всех своих работах.

Есть топик, который даст вам представление о пост-обработке литых заготовок Внимание! Сейчас вылетит птичка!:)

Отправить ответ