Электрическая схема сварочного выпрямителя

Содержание:

- 1 Применение выпрямителей

- 2 Устройство и принцип работы

- 3 Разновидности аппаратов

- 4 Плюсы и минусы оборудования

- 5 Какие виды инверторов представлены на современном рынке

- 6 Что включает в себя конструкция сварочного инвертора

- 7 Как работает сварочный инвертор

- 8 Процессы, протекающие в электрической схеме сварочного инвертора

- 9 Элементы защиты инвертора и управления им

- 10 Достоинства и недостатки сварочных аппаратов инверторного типа

- 11 Принцип работы сварочного выпрямителя

Для соединения металлических элементов могут применяться самые различные методы, среди которых отметим сварку. Сваривание металлов и сплавов проводится на протяжении последних нескольких десятилетий. Подобное неразъемное соединение можно получить при применении специального оборудования и материалов: сварочного аппарата, электродов, выпрямителя. Сварочный выпрямитель – устройство, предназначенное для формирования постоянного напряжения. Преобразовывая переменный ток в постоянный, можно обеспечить благоприятные условия для проведения сварочных работ, так как уменьшается степень разбрызгивания расплавленного металла. Рассмотрим все подробности данного аппарата подробнее.

Применение выпрямителей

Выпрямитель для сварочного аппарата – устройство, которое состоит из нескольких блоков для преобразования и выпрямления входящего напряжения. При работе устройство также повышает показатель силы тока, за счет чего обеспечиваются наиболее благоприятные условия. Назначение сварочного выпрямителя заключается в генерации постоянного тока с высоким значением А.

Рассматривая применение сварочного выпрямителя следует уделить внимание нижеприведенным моментам:

- Устройство позволяет проводить сварочные работы при применении электродов, покрытых различными веществами. За счет использования электродов с покрытием, дуга становится более устойчивой, что обеспечивает благоприятные условия для получения качественного шва.

- В продаже встречаются аппараты, которые могут применяться для сваривания металлов толщиной до 50 мм. Регулировка показателей тока позволяет также проводить работы с металлом толщиной стенок около 1мм. Этот момент определяет, что сварочные выпрямители существенно расширяют область применения аппаратов для сварки.

- Сварочное устройство может применяться для плавки кромки обрабатываемого металла или стержня применяемого электрода.

- Многие модели могут использоваться для работы с присадочной проволокой. Кроме этого, они практически незаменимы при применении неплавящихся электродов, к примеру, покрытие которых изготавливается из вольфрама.

- При применении сварочного выпрямителя можно проводить соединение элементов, которые изготавливаются из нержавеющей стали, чугуна, малоуглеродистой стали или других сплавов.

- Кроме сварочных работ, с применением рассматриваемого аппарата можно выполнять резку металлов. Для этого проводится существенное увеличение показателя силы тока, дуга прожигает металл.

Если сравнивать с ранее применяемыми трансформаторами, выпрямители способны существенно снизить расход электродов. Сегодня они довольно часто встраиваются в сварочные аппараты, но можно приобрести и подключаемые вариант исполнения.

Внешний вид сварочного выпрямителя

Применяется устройство достаточно просто, подходит оно для самых различных случаев работы. К особенностям использования отнесем нижеприведенные моменты:

- Устройство, как правило, имеет две клеммы.

- Одна клемма предназначена для подключения к обрабатываемому изделию, а вторая присоединяется к держателю.

- В зависимости от конкретного полюса определяется полярность, а также наиболее подходящие режимы работы.

Сваривание металла происходит при образовании дуги между обрабатываемой поверхности и применяемым электродом. Процесс относительно прост, но даже при применении сварочного выпрямителя могут возникнуть некоторые трудности при работе, и только при наличии определенных знаний, навыков и опыта сварщик может получить качественный шов.

Устройство и принцип работы

Классическая конструкция представлена сочетанием нескольких устройств, которые и обеспечивают контроль показателей тока. Основными блоками можно назвать:

- диоды;

- понижающий трансформатор;

- охлаждающую систему, которая зачастую представлена вентилятором;

- приборы для измерения показателя тока;

- регуляторы различного типа.

Устройство сварочного выпрямителя позволяет с высокой точностью проводить регулировку показателей тока. В отличие от конструкции трансформатора оно может не только увеличивать силу тока, но и делать показатель постоянным, за счет чего и обеспечивается высокая устойчивость дуги.

Устройство сварочного выпрямителя

Принцип работы сварочного выпрямителя имеет следующие особенности:

- Входящий ток изначально подается на первичную обмотку встроенного трансформатора понижающего типа.

- За счет электромагнитной индукции происходит процесс понижения значения напряжения и повышения силы тока на вторичной обмотке. Схема современного сварочного выпрямителя определяет максимальное значение напряжения при холостом ходу 48В.

- Создаваемое напряжение подается на установленные диоды. Новые модели изготавливаются при применении диодов на кремневой основе. Устанавливаются они в качестве полупроводника, который обеспечивает ход тока только в одну сторону. Именно за счет диодов обеспечивается постоянное напряжение, так как они устраняют колебание при реверсном ходе электричества.

- Стоит учитывать, что на момент работы диоды существенно нагреваются. Именно поэтому все модели сварочных выпрямителей имеют систему охлаждения, которая в большинстве случаев представлена вентиляторами. При активном применении устройства постоянный обдув воздухом позволяет снизить температуру применяемых полупроводников. Некоторые модели снабжаются датчиком, который фиксирует перегрев системы.

- Устанавливаются датчики, контролирующие напряжение. Они работают совместно с автоматом и могут отключить устройство в автоматическом режиме при высоком значении напряжения.

- Регулятор устанавливается для того, чтобы можно было выбирать напряжение в зависимости от толщины свариваемого металла.

Создать выпрямитель сварочного аппарата своими руками достаточно сложно, так как для этого нужно владеть определенными навыками работы с электротехникой. Промышленные варианты исполнения обладают высокой точностью работы и надежностью, что определят их высокую популярность.

При выборе устройства следует уделить внимание тому, что оно может иметь несколько различных элементов регулировки напряжения подаваемого тока.

К особенностям устанавливаемых устройств регулировки отнесем нижеприведенные моменты:

- В большинстве случаев регулировка ступенчатая. Она представлена секционным подключением обмотки.

- При ступенчатой регулировке имеет значение шаг. Для управления секционным подключением обмотки устанавливается рычаг.

- Большинство моделей для использования сильных токов имеют конструкцию, которая предусматривает отсекание части обмотки. За счет этого ток подается по короткой схеме.

Приведенная выше настройка достаточно грубая. Встречаются модели с тонкой настройкой, которая основана на применении метода дроссельного насыщения: устанавливается устройство между двумя кремневыми диодами и понижающим трансформатором. Дроссель – конструкция, представленная сочетанием нескольких катушек, через которые во время работы оборудования также подается ток. За счет переключения позиции регулятора изменяется и длина пути обмотки.

Наиболее высокой эффективностью характеризуется работа теристорного блока. Этот элемент включается в конструкцию сварочного выпрямителя для обеспечения наиболее точной регулировки силы тока. За счет применения теристора можно выставить самые различные характеристики тока.

Большинство моделей имеет большую рукоятку на корпусе, за счет движения которой приводится в движение винтовой вал со вторичной обмоткой трансформатора. За счет изменения ее положения также регулируется протяженность пути, который преодолевает ток. Однако подобная настройка также характеризуется низкой точностью.

Схема сварочного выпрямителя

Практически все сварочные выпрямители имеют блок управления в виде сочетания различных рычагов и выключателей. За счет изменения их положения проводится регулировка характеристик подаваемого тока.

Разновидности аппаратов

В продаже встречается просто огромное количество разновидностей рассматриваемого оборудования, все они имеют свои определенные достоинства и недостатки. Классификация промышленных сварочных выпрямителей проводится следующим образом:

Выпрямитель для проведения ручной дуговой сварки трехфазного типа состоит из 6-12 диодов, которые зачастую подключаются параллельно. Двухфазные характеризуются параллельным и последовательным подключением мостов.

Управляемый и неуправляемый выпрямители

Кроме этого, классификация может проводится по следующим критериям:

- Сила тока на выходе. С увеличением этого показателя существенно повышается толщина обрабатываемого металла. Если устройство выдает небольшой ток, то можно будет проводить обработку тонких элементов. Также слишком высокий показатель силы тока позволяет применять сварочный аппарат для проведения резки металла.

- Точность регулировки. Как ранее было отмечено, выпрямитель может использоваться для установки самых различных параметров тока. Чем выше показатель точности регулировки, тем более оптимальные условия для работы может себе обеспечить мастер.

- Количество выходов для подключения. Сложное сварочное оборудование может применяться для одновременного подключения нескольких держателей для электродов. Подобная модель может понадобиться в том случае, когда работу поблизости одновременно выполняют несколько сварщиков. Однако, за счет усложнения конструкции она становится больше и дороже.

- Эффективность охлаждения. Недорогие модели предназначены для бытового применения, так как могут эксплуатироваться на протяжении короткого промежутка времени. Это связано с тем, что конструкция не имеет эффективной системы охлаждения. Профессиональное оборудование может использоваться для сварки на протяжении длительного периода.

- Размеры конструкции. Как правило, сварочные работы проводятся на выезде. Доставка всей аппаратуры может быть затруднена в случае, если оно имеет большой вес и габаритные размеры. В продаже встречаются компактные модели, которые просты в транспортировке.

В целом можно сказать, что выбор сварочного выпрямителя – достаточно сложная задача. При выборе учитывается то, при каких условиях будут проводиться работы.

Большой популярностью пользуются модели трехфазного типа. Это связано с тем, что они могут применяться для работы с металлом самой различной толщины. Однопостовой выпрямитель больше всего подходить для бытового применения, так как применяется при использовании только одного держателя электродов. В продаже есть и модели, которые позволяют подключать одновременно сразу несколько электрододержателей.

Универсальные современные сварочные выпрямители выпускаются достаточно большим количеством различных производителей. Марки во многом определяют качество сборки, срок службы и стоимость оборудования.

Для бытового применения подходить инверторный выпрямитель. Подобные модели можно охарактеризовать следующим образом:

- За понижение напряжения отвечает трансформатор.

- Устанавливается выпрямляющий блок, который отвечает за подачу постоянного напряжения.

- Далее проводится преобразование в переменное электричество с высоким показателем частоты.

Подобное оборудование предусматривает использование переменного тока. Однако за счет существенного увеличения частоты подаваемого тока есть возможность применять инверторный выпрямитель для получения соединительных швов высокого качества. За счет существенного упрощения конструкции инверторы имеют относительно небольшие размеры, а также просты в эксплуатации.

Плюсы и минусы оборудования

Как ранее было отмечено, при работе вместо выпрямителя может также использоваться трансформатор. Преимуществами сварочного выпрямителя назовем нижеприведенные моменты:

- Можно получить более стабильную дугу. Во время выполнения сварочных работ характеристики получаемой дуги во многом определяют качество шва. Рассматриваемое оборудование характеризуется тем, что обеспечивает более стабильное горение дуги. Именно поэтому в последнее время оно получило широкое распространение.

- Преимущества сварочного выпрямителя также заключаются в том, что после проведения работы получается ровный шов с мелким чешуйчатым рисунком. За счет этого существенно расширили область применения подобного оборудования.

- Низкая склонность к образованию брызг расплавленного металла существенно упрощает поставленную задачу и повышает качество получаемого результата.

- Высокая степень экономичности. Как ранее было отмечено, применение рассматриваемого оборудования позволяет существенно снизить скорость плавки электрода.

Кроме этого, сварочный выпрямитель в большей степени подходит для соединения цветных и легированных металлов, которые могут обладать различными эксплуатационными качествами.

Недостатки сварочных выпрямителей во многом связаны с его довольно высокой стоимостью и необходимостью в транспортировке. Стоит учитывать, что для обеспечения длительного срока службы устройства следует уделять внимание его состоянию перед каждым использованием. Обслуживание предусматривает:

- Проверку надежности фиксации используемых клемм.

- Удаление накопившейся пыли.

- Проверку изоляции всех токопроводящих элементов.

Что касается частых поломок, то зачастую их признаками становятся сильный гул во время работы устройства или его нагрев. При наблюдении подобных симптомов следует проверить состояние устройства, так как причинами их появления может стать:

- Деформация или полная остановка вентилятора охлаждающей системы. Стоит учитывать, что неправильная работа охлаждающей системы может привести к серьезным проблемам.

- Замыкание первичной обмотки или нарушение изоляции листов сердечника.

- Снижение выходного напряжение происходить из-за замыкания или обрыва во вторичной обмотке.

В заключение отметим, что современные выпрямители позволяют получать качественные швы при соединении различных металлов. Большое количество положительных качеств определило обширное распространение устройства. В продаже встречаются самые различные варианты исполнения, которые обладают исключительными эксплуатационными качествами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Схема сварочного инвертора в корне отличается от устройства его предшественника – сварочного трансформатора. Основой конструкции прежних сварочных аппаратов был трансформатор понижающего типа, что делало их габаритными и тяжелыми. Современные сварочные инверторы благодаря использованию при их производстве передовых разработок – это легкие и компактные устройства, отличающиеся широкими функциональными возможностями.

Сварочный инвертор без крышки

Основным элементом электрической схемы любого сварочного инвертора является импульсный преобразователь, вырабатывающий ток высокой частоты. Именно благодаря этому использование инвертора дает возможность легко зажигать сварочную дугу и поддерживать ее в стабильном состоянии на всем протяжении сварки. Схема сварочного инвертора в зависимости от модели может иметь определенные особенности, но принцип его работы, который будет рассмотрен ниже, остается неизменным.

Какие виды инверторов представлены на современном рынке

Для определенного типа сварки следует правильно выбирать инверторное оборудование, каждый вид которого обладает специфической электрической схемой и, соответственно, особыми техническими характеристиками и функциональными возможностями.

Инверторы, которые выпускают современные производители, могут одинаково успешно использоваться как на производственных предприятиях, так и в быту. Разработчики постоянно совершенствуют принципиальные электрические схемы инверторных аппаратов, что позволяет наделять их новыми функциями и улучшать их технические характеристики.

Количество разъемов и органов управления на передней панели во многом говорят об возможностях сварочного инвертора

Инверторные устройства в качестве основного оборудования широко используются для выполнения следующих технологических операций:

- электродуговой сварки плавящимся и неплавящимся электродами;

- сварки по полуавтоматической и автоматической технологиям;

- плазменной резки и др.

Кроме того, инверторные аппараты являются наиболее эффективным типом оборудования, которое используется для сварки алюминия, нержавеющей стали и других сложносвариваемых металлов. Сварочные инверторы, вне зависимости от особенностей своей электрической схемы, позволяют получать качественные, надежные и аккуратные сварные швы, выполняемые по любой технологии. При этом, что важно, компактный и не слишком тяжелый инверторный аппарат при необходимости можно в любой момент легко перенести в то место, где будут выполняться сварочные работы.

Мобильность – одно из преимуществ инверторных аппаратов

Что включает в себя конструкция сварочного инвертора

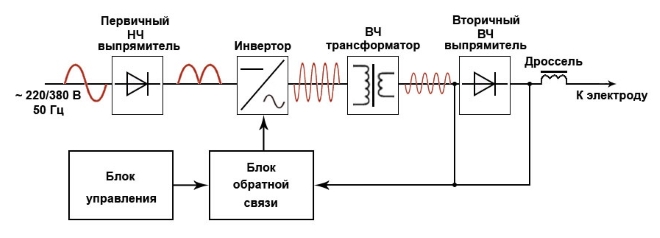

Схема сварочного инвертора, которая определяет его технические характеристики и функциональность, включает в себя такие обязательные элементы, как:

- блок, обеспечивающий электрическим питанием силовую часть устройства (он состоит из выпрямителя, емкостного фильтра и нелинейной зарядной цепи);

- силовая часть, выполненная на базе однотактного конвертора (в данную часть электрической схемы также входят силовой трансформатор, вторичный выпрямитель и выходной дроссель);

- блок питания элементов слаботочной части электрической схемы инверторного аппарата;

- ШИМ-контроллер, который включает в себя трансформатор тока и датчик тока нагрузки;

- блок, отвечающий за термозащиту и управление охлаждающими вентиляторами (в данный блок принципиальной схемы входят вентиляторы инвертора и температурные датчики);

- органы управления и индикации.

Как работает сварочный инвертор

Формирование тока большой силы, при помощи которого создается электрическая дуга для расплавления кромок соединяемых деталей и присадочного материала, – это то, для чего предназначен любой сварочный аппарат. Для этих же целей необходим и инверторный аппарат, позволяющий формировать сварочный ток с большим диапазоном характеристик.

В наиболее простом изложении принцип работы инвертора выглядит так.

- Переменный ток с частотой 50 Гц из обычной электрической сети поступает на выпрямитель, где происходит его преобразование в постоянный.

- После выпрямителя постоянный ток сглаживается при помощи специального фильтра.

- Из фильтра постоянный ток поступает непосредственно на инвертор, в задачу которого входит опять преобразовать его в переменный, но уже с более высокой частотой.

- После этого при помощи трансформатора понижают напряжение переменного высокочастотного тока, что дает возможность увеличить его силу.

Блок-схема сварочного аппарата инверторного типа

Для того чтобы понять, какое значение имеет каждый элемент принципиальной электрической схемы инверторного аппарата, стоит рассмотреть его работу подробнее.

Процессы, протекающие в электрической схеме сварочного инвертора

Схема сварочного аппарата инверторного типа позволяет увеличивать частоту тока со стандартных 50 Гц до 60–80 кГц. Благодаря тому, что на выходе такого устройства регулировке подвергается высокочастотный ток, для этого можно эффективно использовать компактные трансформаторы. Увеличение частоты тока происходит в той части электрической схемы инвертора, где расположен контур с мощными силовыми транзисторами. Как известно, на транзисторы подается только постоянный ток, для чего и необходим выпрямитель на входе аппарата.

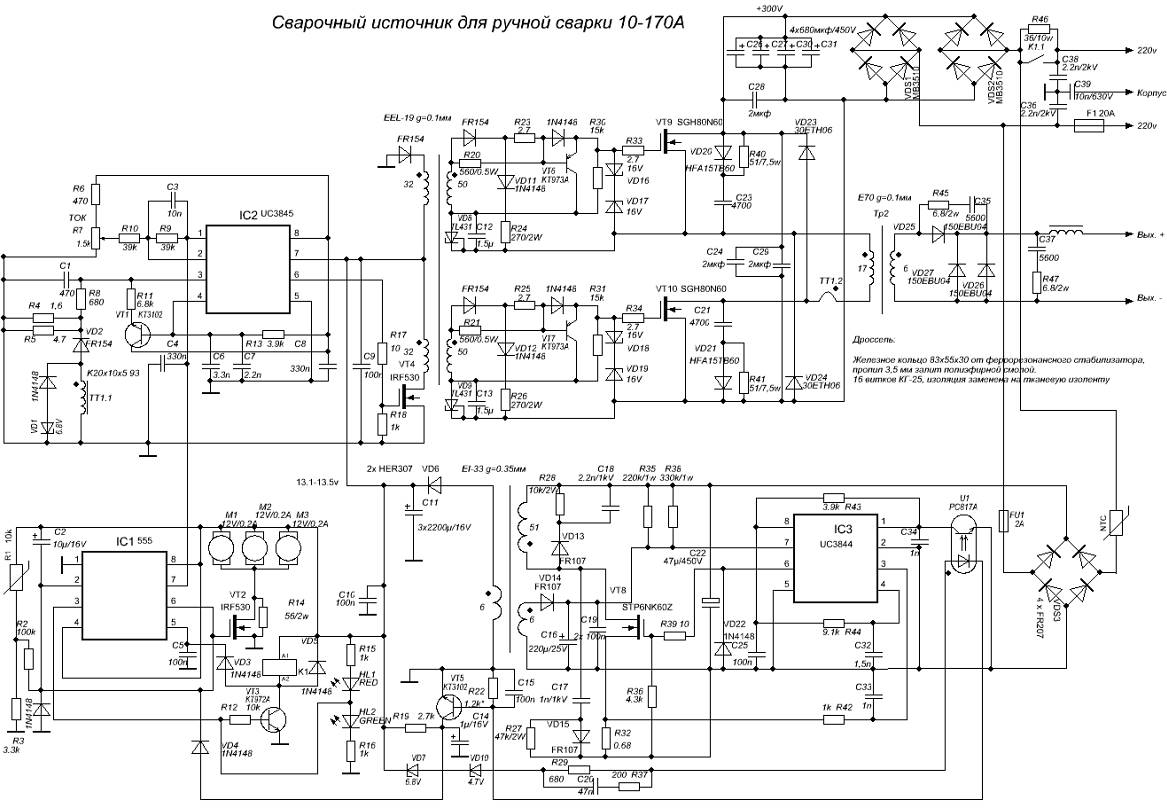

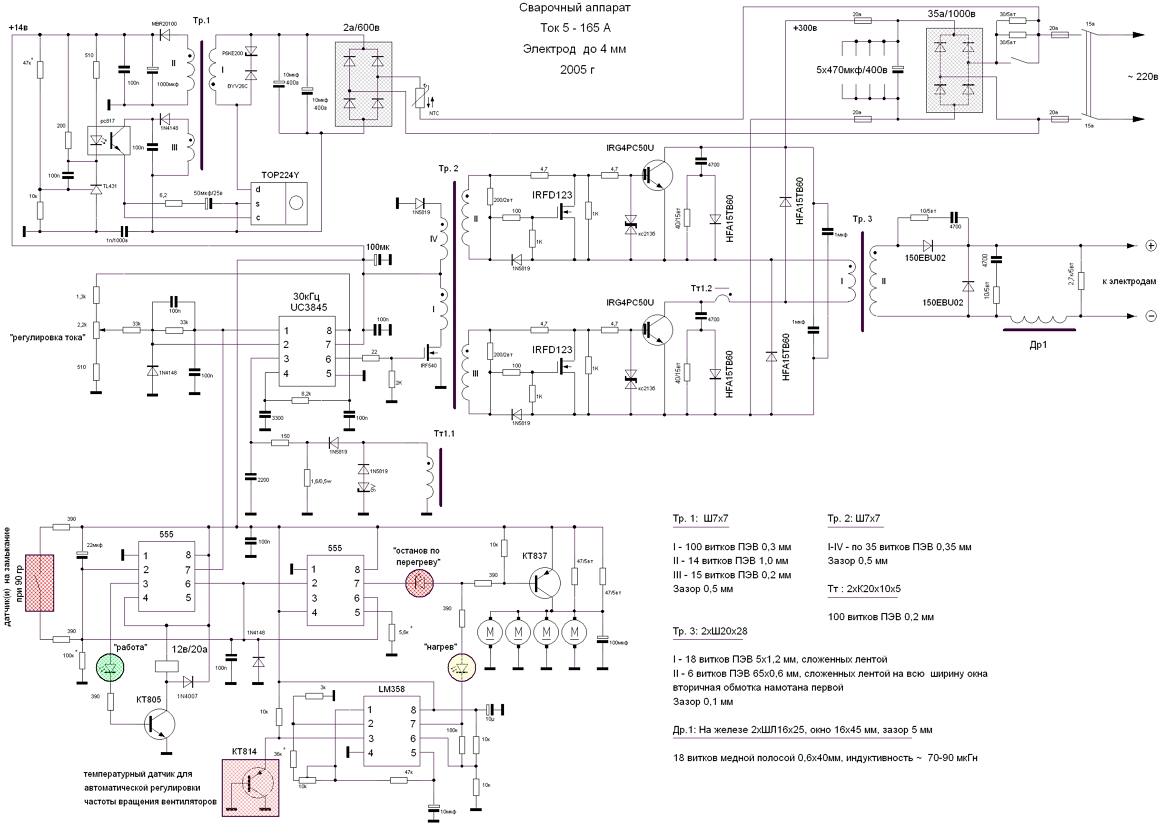

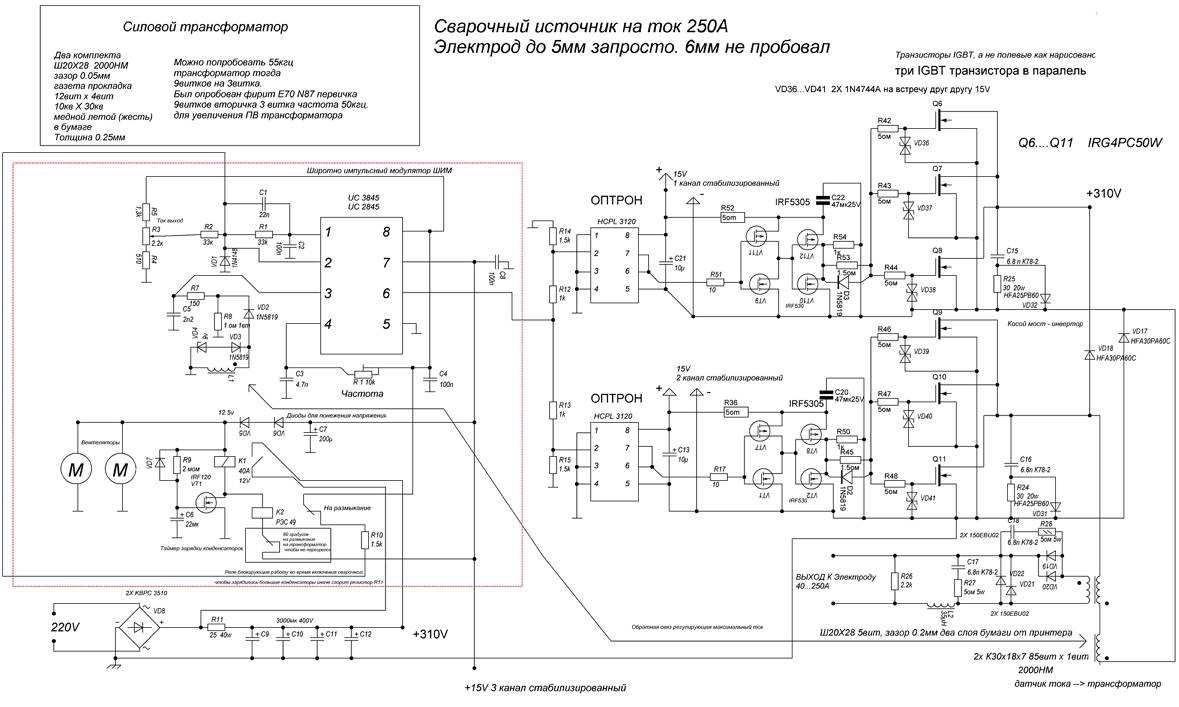

Принципиальная схема заводского сварочного инвертора «Ресанта» (нажмите, чтобы увеличить)

Схема инвертора от немецкого производителя FUBAG с рядом дополнительных функций (нажмите, чтобы увеличить)

Пример принципиальной электрической схемы сварочного инвертора для самостоятельного изготовления (нажмите, чтобы увеличить)

Принципиальная электрическая схема инверторного устройства состоит из двух основных частей: силового участка и цепи управления. Первым элементом силового участка схемы является диодный мост. Задача такого моста как раз и состоит в том, чтобы преобразовать переменный ток в постоянный.

В постоянном токе, преобразованном из переменного в диодном мосту, могут возникать импульсы, которые необходимо сглаживать. Для этого после диодного моста устанавливается фильтр, состоящий из конденсаторов преимущественно электролитического типа. Важно знать, что напряжение, которое выходит из диодного моста, примерно в 1,4 раза больше, чем его значение на входе. Диоды выпрямителя при преобразовании переменного тока в постоянный очень сильно нагреваются, что может серьезно сказаться на их работоспособности.

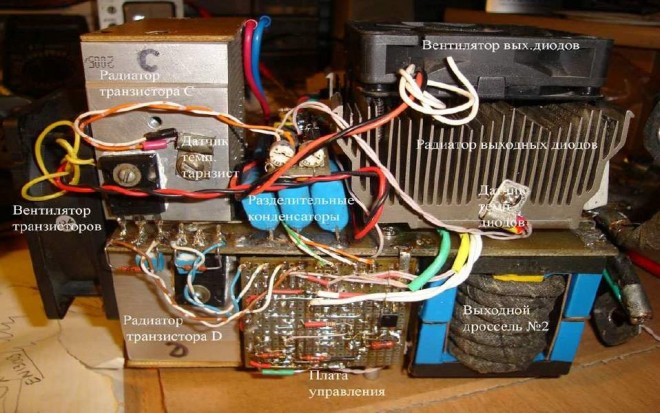

Компоненты сварочного инвертора на примере самодельного аппарата

Чтобы защитить их, а также другие элементы выпрямителя от перегрева, в данной части электрической схемы используют радиаторы. Кроме того, на сам диодный мост устанавливается термопредохранитель, в задачу которого входит отключение электропитания в том случае, если диодный мост нагрелся до температуры, превышающей 80–90 градусов.

Высокочастотные помехи, создаваемые при работе инверторного устройства, могут через его вход попасть в электрическую сеть. Чтобы этого не произошло, перед выпрямительным блоком схемы устанавливается фильтр электромагнитной совместимости. Состоит такой фильтр из дросселя и нескольких конденсаторов.

Блок питания инвертора

Сам инвертор, который преобразует уже постоянный ток в переменный, но обладающий значительно более высокой частотой, собирается из транзисторов по схеме «косой мост». Частота переключения транзисторов, за счет которых и происходит формирование переменного тока, может составлять десятки или сотни килогерц. Полученный таким образом высокочастотный переменный ток имеет амплитуду прямоугольной формы.

Получить на выходе устройства ток достаточной силы для того, чтобы можно было с его помощью эффективно выполнять сварочные работы, позволяет понижающий напряжение трансформатор, установленный за инверторным блоком. Для того чтобы получить с помощью инверторного аппарата постоянный ток, после понижающего трансформатора подключают мощный выпрямитель, также собранный на диодном мосту.

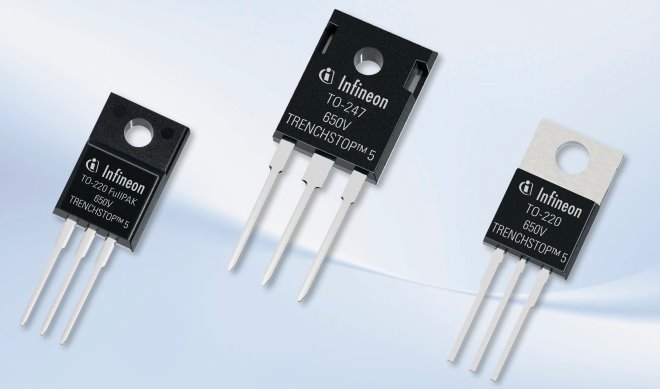

Транзисторы для силового модуля сварочного инвертора

Элементы защиты инвертора и управления им

Избежать влияния негативных факторов на работу инвертора позволяют несколько элементов в его принципиальной электрической схеме.

Для того чтобы транзисторы, которые преобразуют постоянный ток в переменный, не сгорели в процессе своей работы, используются специальные демпфирующие (RC) цепи. Все блоки электрической схемы, которые работают под большой нагрузкой и сильно нагреваются, не только обеспечены принудительным охлаждением, но также подключены к термодатчикам, отключающим их питание в том случае, если температура их нагрева превысила критическое значение.

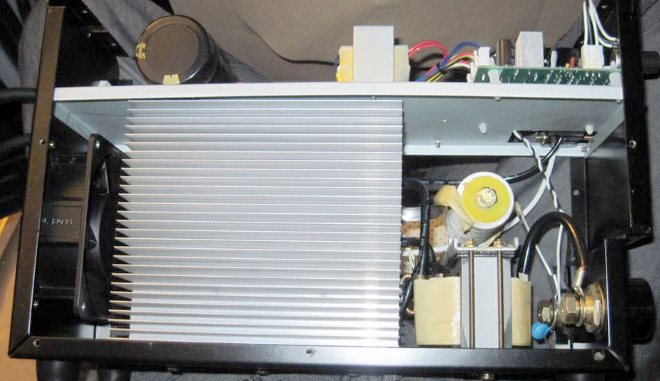

Радиаторы и вентиляторы системы охлаждения занимают значительное пространство внутри инвертора

Из-за того, что конденсаторы фильтра после своей зарядки могут выдавать ток большой силы, который в состоянии сжечь транзисторы инвертора, аппарату необходимо обеспечить плавный пуск. Для этого используют стабилизаторные устройства.

В схеме любого инвертора имеется ШИМ-контроллер, который отвечает за управление всеми элементами его электрической схемы. От ШИМ-контроллера электрические сигналы поступают на полевой транзистор, а от него – на разделительный трансформатор, имеющий одновременно две выходные обмотки. ШИМ-контроллер посредством других элементов электрической схемы также подает управляющие сигналы на силовые диоды и силовые транзисторы инверторного блока. Для того чтобы контроллер мог эффективно управлять всеми элементами электрической схемы инвертора, на него также необходимо подавать электрические сигналы.

Для выработки таких сигналов используется операционный усилитель, на вход которого подается формируемый в инверторе выходной ток. При расхождении значений последнего с заданными параметрами операционный усилитель и формирует управляющий сигнал на контроллер. Кроме того, на операционный усилитель поступают сигналы от всех защитных контуров. Это необходимо для того, чтобы он смог отключить инвертор от электропитания в тот момент, когда в его электрической схеме возникнет критическая ситуация.

Достоинства и недостатки сварочных аппаратов инверторного типа

Инверторные сварочные аппараты, которые пришли на смену привычным всем трансформаторам, обладают рядом весомых преимуществ.

- Благодаря совершенно иному подходу к формированию и регулированию сварочного тока масса таких устройств составляет всего 5–12 кг, в то время как сварочные трансформаторы весят 18–35 кг.

- Инверторы обладают очень высоким КПД (порядка 90%). Это объясняется тем, что в них расходуется значительно меньше лишней энергии на нагрев составных частей. Сварочные трансформаторы, в отличие от инверторных устройств, очень сильно греются.

- Инверторы благодаря такому высокому КПД потребляют в 2 раза меньше электрической энергии, чем обычные трансформаторы для сварки.

- Высокая универсальность инверторных аппаратов объясняется возможностью регулировать с их помощью сварочный ток в широких пределах. Благодаря этому одно и то же устройство можно использовать для сварки деталей из разных металлов, а также для ее выполнения по разным технологиям.

- Большинство современных моделей инверторов наделены опциями, которые минимизируют влияние ошибок сварщика на технологический процесс. К таким опциям, в частности, относятся «Антизалипание» и «Форсирование дуги» (быстрый розжиг).

- Исключительная стабильность напряжения, подаваемого на сварочную дугу, обеспечивается за счет автоматических элементов электрической схемы инвертора. Автоматика в данном случае не только учитывает и сглаживает перепады входного напряжения, но и корректирует даже такие помехи, как затухание сварочной дуги из-за сильного ветра.

- Сварка с использованием инверторного оборудования может выполняться электродами любого типа.

- Некоторые модели современных сварочных инверторов имеют функцию программирования, что позволяет точно и оперативно настраивать их режимы при выполнении работ определенного типа.

Как у любых сложных технических устройств, у сварочных инверторов есть и ряд недостатков, о которых также необходимо знать.

- Инверторы отличаются высокой стоимостью, на 20–50% превышающей стоимость обычных сварочных трансформаторов.

- Наиболее уязвимыми и часто выходящими из строя элементами инверторных устройств являются транзисторы, стоимость которых может составлять до 60% цены всего аппарата. Соответственно, ремонт сварочного инвертора является достаточно дорогостоящим мероприятием.

- Инверторы из-за сложности их принципиальной электрической схемы не рекомендуется использовать в плохих погодных условиях и при отрицательных температурах, что серьезно ограничивает область их применения. Для того чтобы применять такое устройство в полевых условиях, необходимо подготовить специальную закрытую и отапливаемую площадку.

При сварочных работах, выполняемых с использованием инвертора, нельзя использовать длинные провода, так как в них наводятся помехи, отрицательно отражающиеся на работе устройства. По этой причине провода для инверторов делают достаточно короткими (порядка 2 метров), что вносит в сварочные работы некоторое неудобство.

Это устройства, преобразующие с помощью полупроводниковых элементов — вентилей — переменный ток В постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении; в обратном направлении они (полупроводники) практически электрический ток не пропускают.

Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Селеновые полупроводники получили большое распространение потому, что они дешевые и обладают большой перегрузочной способностью (их к. п. д. около 75 %).

Сварочные выпрямители обладают некоторыми преимуществами перед преобразователями с вращающимися роторами (табл.), так как они имеют лучшие энергетические и весовые показатели, более высокий к. п. д. и просты в обслуживании. Кроме того, они имеют меньшие потери при холостом ходе и лучшие сварочные качества (как результат более широких пределов регулирования), отсутствует шум при работе. Дефицитные медные обмотки заменены в них на алюминиевые.

Принцип работы сварочного выпрямителя

Сварочные выпрямители собирают по двум наиболее распространенным схемам: однофазной мостовой двухполупериодного выпрямления и трехфазной мостовой.

Рис. 1. Принципиальные типовые схемы выпрямителей: а — однофазная мостовая, б — трехфазная мостовая

Наиболее распространена трехфазная мостовая схема выпрямления, которая обеспечивает большую устойчивость горения сварочной дуги при меньшем количестве вентилей при одинаково заданных значениях выпрямленного напряжения и тока, более равномерную загрузку всех трех фаз силовой сети и лучшее использованне трансформатора сварочного выпрямителя.

При работе выпрямителя по этой схеме в каждый данный момент времени ток проводят только два элемента, соединенные последовательно с нагрузкой. Таким образом, в течение одного периода получается шесть пульсаций тока.

Сварочные выпрямители, в зависимости от внешних характеристик, можно разделить на три типа: с крутопадающими характеристиками с жесткими (или пологопадающими) характеристиками универсальные, обеспечивающие получение падающих, жестких и пологопадающих характеристики

ПОНЯТИЕ ОБ УСТРОЙСТВЕ СВАРОЧНОГО ТРАНСФОРМАТОРА И РЕГУЛЯТОРА (ДРОССЕЛЯ)

Сварочные трансформаторы применяют при сварке переменным током для понижения напряжения заводской сети с 220—380 в до 60—65 в, необходимого для возбуждения сварочной дуги.

Величину сварочного тока изменяют регулятором (дросселем). Трансформатор и регулятор могут быть выполнены в виде отдельных аппаратов или объединены в одном корпусе и иметь обмотки на общем сердечнике.

Современные типы сварочных трансформаторов (СТН, ТС и др.) выпускаются в однокорпусном исполнении. Трансформаторы выпуска прошлых лет (типа СТЭ), которые еще иногда используются в промышленности, имели двухкорпусное исполнение (с отдельным дросселем).

Электрическая схема и магнитная система трансформатора типа СТН в однокорпусном исполнении показаны на рис. 20. Основой трансформатора является замкнутый магнитопровод 1 (сердечник), набранный из большого количества одинаковых пластин, отштампованных из тонкой (0,5 мм) листовой трансформаторной (электротехнической) стали и стянутых шпильками. На сердечнике находятся обмотки 2 и 3 с различным числом витков. Если по обмотке 2 с большим числом витков пропускать переменный ток, то он будет намагничивать сердечник 1, создавая в нем переменный магнитный поток. Этот магнитный поток воздействует на витки второй обмотки 3, вследствие чего в ней появляется индуктированный переменный ток, но другого напряжения, величина которого зависит от числа витков в обмотке 3. Чем больше витков имеет обмотка 3, тем выше напряжение индуктируемого в ней тока, и наоборот. Так как обмотка 3 сварочного трансформатора имеет меньше витков, чем обмотка 2, то возникающий в обмотке 3 ток будет меньшего напряжения, но большей величины.

Обмотка 2, в которую поступает ток из сети, называется первичной, а обмотка 3, от которой ток отводится в сварочную цепь,— вторичной. На рис. 4, а путь магнитного потока в сердечнике показан штриховыми линиями. Для получения более компактной конструкции трансформатора катушки его первичной и вторичной обмоток обычно помещают на обоих стержнях сердечника.

(Рис.4) Электрическая Схема (а) и магнитная система (б) трансформатора СТН в однокорпусном

6-Передвижной пакет магнитопровода

Верхняя половина магнитопровода 1 используется как сердечник регулятора тока (дросселя). Магнитный поток сердечника трансформатора и сердечника дросселя замыкается по средней

перемычке общего для них магнитопровода. Катушки первичной 2 и вторичной 3 обмоток трансформатора и реактивной обмотки 5 дросселя расположены на общем магнитопроводе 1. Вторичная 3 и реактивная 5 обмотки включены навстречу друг другу (встречное включение). Благодаря этому магнитные потоки, возникающие в сердечнике при прохождении тока по вторичной и реактивной обмоткам, направлены навстречу друг другу. В той части сердечника, где расположена реактивная обмотка, имеется подвижной пакет 6, образующий с неподвижной частью сердечника воздушный зазор а, величина которого изменяется при вращении рукоятки 9 регулятора.

При вращении рукоятки 9 по часовой стрелке воздушный зазор а увеличивается. Вследствие этого возрастает сопротивление прохождению магнитного потока в верхней части сердечника, и магнитный поток в ней уменьшается; это приводит к уменьшению

индуктивного сопротивления обмотки регулятора, отчего сварочный ток возрастает.

При вращении рукоятки 9 против часовой стрелки воздушный зазор а уменьшается, что вызывает повышение индуктивного сопротивления обмотки регулятора, и сварочный ток уменьшается. Когда сварочная цепь разомкнута и дуга между электродом 7 и свариваемым металлом 8 не горит, то ток не проходит через реактивную обмотку 5 и она работает как часть вторичной обмотки 3 трансформатора.

ВКЛЮЧЕНИЕ, РЕГУЛИРОВАНИЕ И ВЫКЛЮЧЕНИЕ СВАРОЧНОГО ПРЕОБРАЗОВАТЕЛЯ

Подключение сварочных преобразователей к сети должен выполнять только электромонтер. Электросварщику разрешается подключать к преобразователю сварочные провода.

Для пуска в ход сварочного преобразователя необходимо включить электродвигатель, приводящий во вращение якорь генератора. Перед включением электродвигателя сварщик должен:

Проверить надежность всех контактов в местах соединения проводов сварочной цепи и механических креплений;

проверить, хорошо ли заземлен корпус преобразователя;

Осмотреть щетки и коллектор генератора, убедиться в их чистоте и исправности; если нужно — очистить преобразователь от пыли и грязи, при необходимости протереть и продуть коллектор и щетки сжатым воздухом или азотом;

Поставить на доске зажимов 9 (см. рис. 18) перемычку в положение, соответствующее пределам применяемого сварочного тока (влево —до 300 а, вправо до 500 а);

Повернуть до отказа против часовой стрелки маховичок 8 (см. рис. 18) реостата для регулирования сварочного тока;

Надежно присоединить один сварочный провод к свариваемой детали или сварочному столу, а второй — к электрододержателю, в соответствии с требуемой полярностью тока при сварке данного металла или маркой применяемого электрода;

Убедиться в том, что сварочная цепь разомкнута, т. е. присоединенный к проводу электрододержатель не касается сварочного стола или свариваемой детали.

После выполнения перечисленных выше операций можно включить рубильник электродвигателя сварочного преобразователя. Некоторые электродвигатели имеют специальную рукоятку для переключения их обмоток со звезды на треугольник. При пуске этих электродвигателей необходимо перед включением рубильника пусковую ручку поставить в положение против знака Y (звезда);

когда якорь двигателя получит нормальное число оборотов, ручку ставят против знака А (треугольник).

Во время первого пуска следует проверить правильность направления вращения коллектора, который должен вращаться против часовой стрелки (если смотреть со стороны коллектора). При неправильном направлении вращения нужно поменять местами провода двух любых фаз в месте подключения электродвигателя к питающей сети.

Сварочный ток регулируется поворотом маховичка, около которого на корпусе реостата помещена шкала с делениями, соответствующими току в амперах. Если на щитке сварочного преобразователя имеется амперметр, ток регулируется по показаниям этого прибора.

Преобразователь выключается рубильником. Перед выключением преобразователя сварку следует прекратить, а сварочную цепь (электрод — свариваемый металл) разомкнуть.

Правила безопасности при эксплуатации сварочных преобразователей.

При эксплуатации сварочных преобразователей необходимо помнить:

напряжение на клеммах двигателя, равное 380/220 В, является опасным. Поэтому они должны быть закрыты. Все подсоединения со стороны высокого напряжения (380/220 В) должен осуществлять только электрик, имеющий право на производство электромонтажных работ; корпус преобразователя должен быть надежно заземлен; напряжение на клеммах генератора, равное при нагрузке 40 В, при холостом ходе генератора ГСО-500 может повышаться до 85 В. При работе в помещениях и на открытом воздухе при наличии повышенной влажности, пыли, высокой окружающей температуры воздуха (выше 30 o С), токопроводящего пола или при работе на металлических конструкциях напряжение выше 12 В считается опасным для жизни.

При всех неблагоприятных условиях (сырое помещение, токопроводящий пол и др.) необходимо пользоваться резиновыми ковриками, а также резиновой обувью и перчатками.

Опасность поражения глаз, рук и лица лучами электрической дуги, брызгами расплавленного металла и меры защиты от них те же, что и при работе от сварочных трансформаторов.

Мероприятия по технике безопасности противопожарной технике во время эксплуатации трансформаторов

Маслонаполненные трансформаторы являются пожароопасным оборудованием. Трансформаторное масло, про масляная изоляция трансформатора является легковоспламеняющимся горючим материалом и могут легко воспламеняться при небрежном выполнении огневых работ (сварка, прогрев, сушка, применение открытого огня вблизи трансформатора), что может привести к повреждению трансформатора, а также и другого оборудования. Все ремонтные работы на трансформаторе должны проводиться при соблюдении мер пожарной безопасности. Сварочные работы на трансформаторе можно выполнять при сле- дующих условиях : -место сварки должно находиться ниже уровня масла маслонаполненного трансформатора на 200-250мм, во избежание воспламенения паров масла, на месте производства работ должен быть оборудован противопожарный пост.Работающий трансформатор должен быть оборудован противопожарным инвентарем (ящик с сухим песком, лопата, пенные или углекислотные огнетушители).

При ремонтах и эксплуатации трансформаторов следует руководствоваться действую- щими «Правилами техники безопасности при эксплуатации электроустановок». Запрещается приближение людей и механизмов к токоведущим частям 110кВ транс- форматора ближе 1м для людей и 1,5м для механизмов ; со стороны токоведущих частей 10кВ 0,6м для людей и 1,0м для механизмов.

Необходимо соблюдать правила техники безопасности при обслуживании трансформатора.

Заключение

В настоящее время еще не существует единого мнения относительно наилучших способов получения жестких и возрастающих характеристик и их вида, однако потребности практики заставляют уже сейчас изменять внешние характеристики существующих преобразователей с помощью специальных «приставок» (в виде, например, автоматической системы регулирования напряжения в цепи обмотки возбуждения сварочного генератора), либо создавать специальные генераторы с жесткими или возрастающими характеристиками. Наиболее простой принцип создания специального сварочного генератора с жесткой характеристикой — использование схемы генератора с двумя обмотками возбуждения, независимой и последовательной, включенными согласно. При таком включении последовательная обмотка возбуждения создает подмагничивающий поток возбуждения, что и будет обеспечивать жесткую или возрастающую внешнюю характеристику генератора. В настоящее время промышленностью выпускается только один тип специального сварочного преобразователя с жесткими и возрастающими характеристиками — ПСГ-350 для питания сварочной цепи автоматов и полуавтоматов, предназначенных для сварки в защитных газах (СО2; Аr) тонкой электродной проволокой диаметром 0,8-2,0 мм. Преобразователь ПСГ-350 одно-корпусный (габариты 1085 X 555 X 980 мм; вес 400 кг). Генератор имеет четыре главных и четыре дополнительных полюса. На главных полюсах расположены две обмотки: обмотка независимого возбуждения и последовательная — подмагничивающая, секционированная на две ступени. При включении двух витков последовательной обмотки получается слегка возрастающая внешняя характеристика, а при включении одного витка последовательной обмотки — жесткая характеристика. Напряжение генератора регулируется путем изменения тока в цепи обмотки независимого возбуждения с помощью реостата. Генератор с такими характеристиками может быть использован только при сварке тонкой электродной проволокой, которая в моменты короткого замыкания играет в сварочной цепи роль плавкой вставки, не допускающей чрезмерного возрастания Iк.з.

Сварочные генераторы этого типа имеют два недостатка: 1) относительно низкое напряжение холостого хода, что в известной мере затрудняет зажигание дуги; 2) невозможность использования для питания сварочных цепей при ручной сварке либо при сварке под флюсом, когда требуется падающая внешняя характеристика. По указанной причине в настоящее время наблюдается тенденция к созданию схем универсальных генераторов, которые позволяли бы простым образом переходить, от падающих характеристик к жестким и возрастающим и наоборот. Очевидно, в дальнейшем, наряду с обычными типами, промышленность будет выпускать и генераторы универсального типа, пригодные для всех видов дуговой сварки.

В.Г. Лапачев: Ручная дуговая сварка

В.Я.Володин: Сварочные аппараты

В.С.Милюин,М.П.Шалимов,С.М.Шаняуров:Источника питания для сварки

Александров А.Г. — Эксплуатация сварочного оборудования

Каракозов Э.С. — Справочник молодого электросварщика

Фоминых В.П. – Электросварка

Александров А.Г. — Эксплуатация сварочного оборудования

Отправить ответ