Электрогравер по металлу своими руками

Содержание:

- 1 Изготовление лазерного гравера с ЧПУ на ардуино

- 2 Сборка электрического гравера со штативом и гибким валом

- 3 Делаем мини-дрель из моторчика

- 4 Самодельный дремель из дрели и блендера

- 5 Изготовление гравера из 3D-принтера

- 6 Характеристики устройства

- 7 Принцип работы электромаркера

- 8 Преимущества электромаркеров и их типоразмеры

Граверы широко применяются в различных отраслях производства не только для гравировки различных материалов, но и для сверления миниатюрных отверстий, полирования, шлифования, фрезерования. Такие же операции с их помощью можно выполнять в домашних условиях. Если это требуется только изредка, или нужно просто сэкономить на покупке инструмента, то мини-дрель можно сделать самостоятельно из ненужной техники, которая часто лежит неиспользуемая в гаражах или кладовых комнатах. С помощью самодельных бормашин можно будет выполнять такие же операции, как и с заводским инструментом аналогичной мощности, только понадобится применять соответствующие насадки.

Изготовление лазерного гравера с ЧПУ на ардуино

Граверы по особенностям своего функционирования делят на фрезерные и лазерные. В первых материал обрабатывается различными насадками. В лазерных моделях всю работу выполняет лазерный луч — это бесконтактный способ гравировки. При этом такое устройство относится к категории высокотехнологичного оборудования. Но самодельный гравер возможно сделать и в домашних условиях.

Чтобы создать лазерный гравер своими руками, понадобятся следующие детали, инструменты и материалы:

- шаговые электродвигатели из dvd-привода;

- вычислительная платформа Arduino;

- плата Proto Board с дисплеем;

- концевые выключатели для двигателей;

- лазерный модуль (например, мощностью 3 Вт);

- устройство регулировки величины постоянного напряжения;

- система охлаждения лазера;

- MOSFET (транзистор);

- платы для сборки элементов управления электродвигателями;

- корпус;

- зубчатые шкивы и ремни для них;

- различных размеров подшипники;

- доски из дерева: 2 штуки размером 135х10х2 см и еще две — 125х10х2 см;

- 4 круглых металлических стержня сечением 10 мм;

- смазка;

- хомуты, болты с шайбами и гайками;

- тиски;

- слесарные инструменты;

- сверла;

- электролобзик или циркулярная пила;

- напильники либо наждачная бумага;

- компьютер или ноутбук.

Шаговые электромоторы можно взять не только из DVD, но и из принтера, который практически не используется.

Станок собирают по такому алгоритму:

- создают основание;

- монтируют направляющие с подвижными каретками;

- собирают электрическую схему;

- устанавливают нужные программы на компьютер;

- проводят юстировку (настройку) лазерной головки;

- проверяют работоспособность станка.

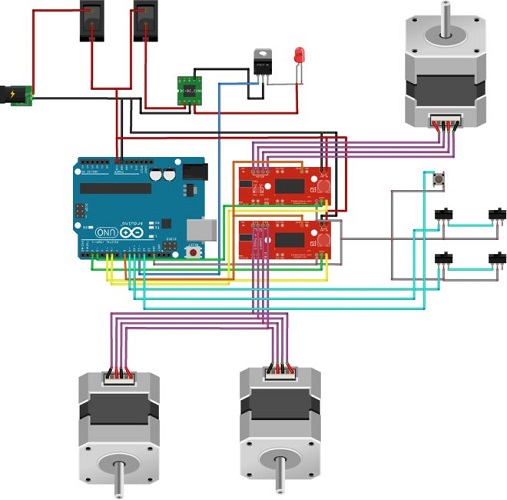

Схема подсоединения шаговых электрических моторов, взятых из струйного принтера либо DVD, показана на фотографии ниже.

Вся последовательность действий, позволяющая собрать лазерный гравер на arduino, в деталях продемонстрирована в видеоролике далее.

Созданный ЧПУ-гравер обойдется гораздо дешевле, чем любые лазерные модели заводского производства. Его можно будет использовать для изготовления печатей, для фоторезиста, для работ с деревом, фанерой, пластиком, картоном, пенополистиролом и пробковыми листами. Также возможно выполнение гравировки по металлу.

Сборка электрического гравера со штативом и гибким валом

Электрический гравер – это самая распространенная в домашних условиях разновидность данного рода инструментов. Чтобы сделать функционально полноценное устройство самостоятельно, способное соперничать с аналогами промышленного производства, понадобится электродвигатель, который работает от переменного тока 220 V. Такие электрические моторы можно взять со следующей техники:

- катушечных магнитофонов советского образца;

- DVD-проигрывателей;

- стиральных машин;

- угловых шлифовальных машин;

- электрических швейных машин.

Последний вариант является оптимальным, потому что есть возможность регулировки числа оборотов в достаточно широком диапазоне с помощью встроенного реостата.

Для бытового использования достаточно бормашины со скоростью вращения двигателя на холостом ходу до 6 тысяч оборотов в минуту.

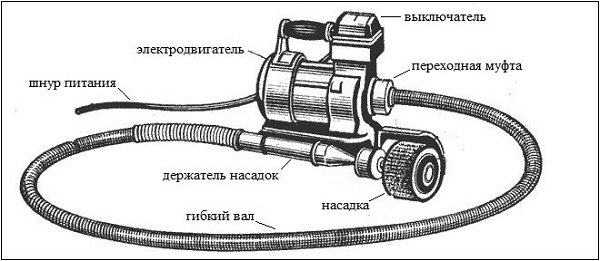

Держать в одной руке электромотор от любой из перечисленных разновидностей техники неудобно, а также в большинстве случаев просто невозможно. Поэтому понадобится гибкий вал для гравера. При этом общий вид будущего устройства получится, приблизительно, как на фотографии далее.

Функциональные возможности создаваемого приспособления для гравирования будут зависеть от применяемых при сборке материалов и механизмов. Мотор можно поставить на столе, но удобнее сделать штатив для гравера, вернее его подобие.

Изготовление гибкого вала

С гибким валом все относительно просто. Его можно сделать несколькими способами:

- из старого приводного вала, например, от стоматологической бормашины;

- воспользовавшись тросиком спидометра мотоцикла либо автомобиля.

Рабочую насадку на вал можно также использовать от бормашины либо изготовить самостоятельно из разных материалов, например, из дерева, текстолита, пластиковых труб. Из текстолита приспособление (ручку) для удержания оснастки делают так:

- отрезают 2 текстолитовые платины (толщина листа должна быть около 1 см) размером примерно 2 на 10 см;

- соединяют их вместе и обтачивают напильником или на наждаке снаружи, чтобы получился цилиндр;

- протачивают с внутренней стороны пазы;

- металлическими кольцами фиксируют части друг с другом;

- в переднюю часть ручки вставляют трубочку, под патрон, состоящий из двух отдельных половинок, соединяемых при помощи болта.

В итоге получится рукоять, как на фото ниже.

Сделанное внутреннее отверстие между текстолитовыми пластинами должно быть такого сечения, чтобы не препятствовать свободному вращению тросика. В патрон можно будет вставлять насадки с диаметром хвостовиков от 2 до 5 мм.

Сборка гравировальной установки

Очень просто сделать штатив (основание для установки электродвигателя) из фанеры либо того же текстолита. Для этого поступают так:

- вырезают из листа материала несколько кусков (достаточно 4) соответствующего электродвигателю размера;

- к одному из фрагментов прикрепляют мотор с помощью хомутов;

- собирают короб;

- в передней части просверливают отверстие под гибкий вал.

Созданную конструкцию подвешивают к стене.

Удобно использовать заводской держатель на струбцинах для гравера, если позволяют размеры электродвигателя. Крепление подсоединяется к любому столу. Но такое приспособление потребуется приобрести дополнительно.

Дальнейшую сборку гравировального устройства выполняют в такой последовательности:

- с помощью муфты, созданной из просверленного болта, соединяют тросик с валом электродвигателя;

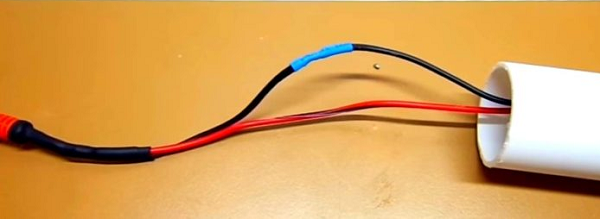

- одевают на тросик резиновый шланг соответствующего диаметра и присоединяют к нему сделанную ручку;

- устанавливают пусковую кнопку;

- подсоединяют оборудование к сети;

- проверяют работоспособность сделанного приспособления.

Самодельная бормашина позволит обрабатывать древесину, кость, метал, стекло, пластик, керамические заготовки, а также разные металлы, природный и искусственный камень.

Можно также применять при создании самодельных прямошлифовальных машин электромоторы, рассчитанные на 380 V, но если их можно приспособить на 220. В таких случаях понадобится дополнительно повозиться. Информации по данному вопросу много как в интернете, так и в книгах по электротехнике.

Делаем мини-дрель из моторчика

Случается, что в домашних условиях требуется сделать маленькие отверстия в дереве либо пластике, при этом сверла от дрели не подходят. В таких случаях поможет самодельная мини-дрель из моторчика. С ее помощью может также выполняться гравировка по дереву. А если присутствует интерес к радиолюбительству, то используя созданный инструмент можно сверлить и резать платы.

Чтобы создать самодельное приспособление, потребуется взять миниатюрный электродвигатель от старого магнитофона. Подойдут даже различные модели моторчиков от детских игрушек. Если в качестве привода использовать мини-двигатель от магнитофона на 12 V, то еще потребуются такие материалы и детали:

- блок питания или несколько батарей (аккумулятор) с выходом 12 V;

- отрезок трубы из пластика (около 10 см длиной) таким сечением, чтобы внутрь можно было вставить миниатюрный электромотор;

- термоустойчивый клей;

- кнопка включения;

- проводки для электрических соединений.

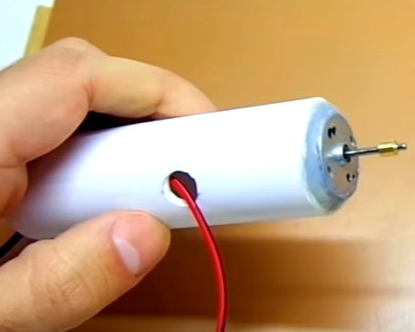

Мини-дрель своими руками собирают, действуя по следующему алгоритму:

- с помощью электродрели или ножа в трубке делают отверстие под переключатель;

- смазывают моторчик клеем, чтобы зафиксировать его внутри будущего корпуса;

- вставляют электродвигатель в трубку;

- любой из проводов, по которым осуществляется питание моторчика, высовывают в просверленное в корпусе ранее отверстие, а другой конец оставляют с задней стороны корпуса;

- в отверстие под кнопку вставляют один проводок от блока питания;

- припаивают с помощью паяльника к высунутым концам переключатель, аккуратно изолируя при этом контакты;

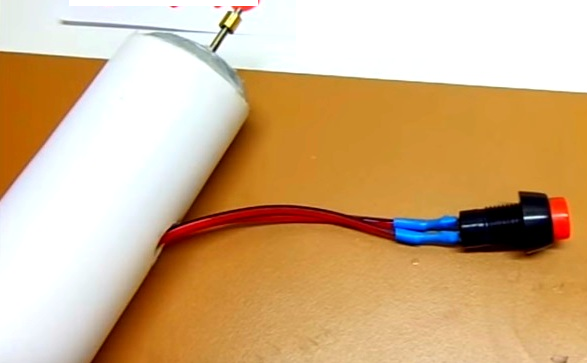

- оставшиеся с торца трубки два проводка (от кнопки и моторчика) подсоединяют к разъему для подсоединения блока питания;

- отрезают горлышко от любой пластиковой бутылки;

- делают в крышке по центру отверстие под разъем и склеивают данные детали;

- приклеивают горлышко к трубке;

- подключают собранную мини дрель к блоку питания;

- нажатием кнопки проверяют работоспособность самоделки.

Вольтаж питающего блока следует подбирать, чтобы он соответствовал рабочему напряжению используемого электромоторчика.

Чтобы сделать мини дрель автономной, достаточно просто приспособить к ней батарейки.

Самодельный дремель из дрели и блендера

Если имеется старый либо ненужный блендер, то из него также несложно сделать мини-дрель. У этого бытового прибора уже есть удобная рукоять. Кроме самого блендера, понадобятся еще такие приспособления и дополнительные детали:

- инструменты, чтобы разобрать устройство (отвертки с разными наконечниками, плоскогубцы);

- штангенциркуль либо линейка;

- цанговый патрон;

- паяльник с набором для пайки;

- нож;

- напильник для финишной обработки, наждачная бумага;

- переключатель.

Можно обойтись и без последней детали, но тогда потребуется во время работы с прямошлифовальной машиной постоянно зажимать рукой кнопку включения.

Гравер из блендера создают так:

- аккуратно разбирают бытовую технику;

- достают внутренние детали: электродвигатель и печатную плату, которая управляет работой устройства;

- используя штангенциркуль, измеряют диаметр шпинделя, чтобы приобрести подходящий под него цанговый патрон;

- если электромотор загрязнен чем-либо, например, ржавчиной, то его тщательно, с осторожностью, чтобы не повредить обмотки, очищают;

- фиксируют купленный цанговый патрон (либо сделанный самостоятельно) на шпинделе;

- кнопку включения, уже имеющуюся на блендере, заменяют переключателем: перепаивают контакты проводов;

- приспосабливают в корпусе бытового прибора отверстие под новый переключатель;

- устанавливают электродвигатель с платой на свои места внутри корпуса;

- собирают инструмент.

В зависимости от модели переделываемого блендера может понадобиться сделать дополнительные отверстия в его корпусе, либо расширять с помощью напильника уже существующие. Проделать это не составит никаких проблем

Весь описанный процесс сборки дремеля из блендера детально продемонстрирован в видеоролике ниже.

Можно не переделывать блендер, а просто подсоединить к нему гибкий вал для гравера заводского производства. Способ состыковки показан в ролике далее.

Можно также изготовить гравер из дрели. Сборка вариантов с гибким валом и без него показана в следующих видеороликах.

Изготовление гравера из 3D-принтера

Обыкновенный 3D-принтер является хорошей основой для создания гравера, с помощью которого можно будет резать различные материалы, делать поделки и выполнять другие операции. Чтобы модернизировать имеющееся устройство, потребуется дополнительно установить плату, которая будет питать оперативные цепи оборудования и лазерный модуль.

Гравировальный станок, созданный из 3D-принтера, продемонстрирован в следующем видеоролике.

Кроме рассмотренных простейших способов создания самодельной гравировальной машинки из 3D-принтера, маленького электромотора, небольшого электродвигателя, блендера и дрели существуют также другие варианты. При этом за основу используют как данную технику, так и другие электроинструменты. Народные умельцы постоянно придумывают новые модификации, проявляя конструкторскую фантазию. Реализуя на практике любой из приведенных вариантов или самостоятельную разработку, следует обеспечить безопасность создаваемой самоделки. Для этого необходимо хорошо изолировать электрические контакты и надежно выполнить сборку оборудования.

К числу специфических способов электроискровой обработки токопроводящих материалов относится гравировка их поверхности с применением электрического разряда малой скважности. Производимые для этих целей электромаркеры по металлу представляют собой компактные, энергосберегающие приборы, а потому широко применяются как в производственных, так и в бытовых целях.

К числу специфических способов электроискровой обработки токопроводящих материалов относится гравировка их поверхности с применением электрического разряда малой скважности. Производимые для этих целей электромаркеры по металлу представляют собой компактные, энергосберегающие приборы, а потому широко применяются как в производственных, так и в бытовых целях.

Характеристики устройства

При пробое межэлектродного промежутка между катодом, в качестве которого выступает маркирующий инструмент (иногда называемый электрографическим пером) и анодом – поверхностью металла, происходит эрозия металла анода, в результате которой формируется совокупность лунок. Их форма и расположение определяется траекторией перемещения электромаркера по металлу и интенсивностью электрического импульса. Для того, чтобы тепловая энергия испарения металла концентрировалась в ограниченном объёме, поверхность зоны обработки смачивается жидким диэлектриком, в качестве которого используется обычное минеральное масло. Кроме того, масло снижает усилие отрыва вручную перемещаемого электрода от обрабатываемой поверхности, не допуская короткого замыкания в межэлектродном промежутке. Анод–заготовка присоединяется к общей электрической цепи устройства при помощи зажима. Нельзя для электромаркировки использовать воду, и тем более – водные растворы солей.

В результате точечной эрозии на поверхности можно сформировать рисунок, производственное клеймо или любую другую отметку глубиной до 1…2 мм. Кроме того, промаркированная поверхность отличается и визуально. Поскольку результатом единичного акта электроэрозии является лунка, где дно формируется периодическими электрическими импульсами, то обработанная поверхность всегда является матовой, а потому особенно заметна на шлифованном, полированном, либо холоднокатанном металле.

Процесс электрографической маркировки устойчиво протекает при следующих рабочих характеристиках устройства:

- Рабочее напряжение, В – 30…140.

- Ток обработки, мА – 40…300.

- Скважность, с -1 – до 100.

- Материал катода – вольфрамовая проволока диаметром до 1 мм (возможно также применение высокоуглеродистой стали типа 65Г или 60С2).

Практически потребляемая мощность устройства зависит от глубины маркировки и электроэрозионной способности металла анода, но обычно не превышает 20…50 Вт. В комплект поставки входит также вибратор, генерирующий колебания рабочей головки прибора с необходимой частотой. С целью обеспечения электрической безопасности электромаркеры по металлу снабжаются тепловыми датчиками, реагирующими на перегрев.

Принцип работы электромаркера

Поверхность металла, подлежащая маркировке, должна быть тщательно очищена от жировых загрязнений и окисных плёнок. Последние заметно ухудшают проводимость металла, что вынуждает увеличивать напряжение в межэлектродном промежутке. Разряд получается малой скважности, однако с более грубыми лунками, что ухудшает качество маркировки. Мощность искрового разряда регулируется ступенчатым переключателем.

Оптимальными для данных целей считаются следующие геометрические характеристики лунки:

- Ширина – 0,2…2,0 мм;

- Глубина – 0,15…20 мкм;

- Скорость перемещения маркера по поверхности — до 10 мм/с.

В комплект некоторых моделей электромаркеров по металлу входит также стальная плита, снабжаемая креплениями для фиксирования детали, которая подвергается маркировке.

Последовательность работы с электромаркером по металлу такова. Прибор через автономный блок питания подключается к бытовой электросети напряжением 220 В и частотой 50 Гц. Маркируемая деталь зажимом «крокодил» присоединяется к металлической плите. Вибрационное устройство с целью защиты глаз оператора закрывается специальным фильтром, после чего электрографическое перо подносится к поверхности, которая покрыта тонким (2…3 мм) слоем жидкого диэлектрика. Вначале производится пробный разряд, при котором устанавливается оптимальная скорость перемещения электрографического карандаша по поверхности изделия. По мере перемещения пера смачиваются диэлектриком новые участки обработки.

Для настройки электрографического маркера по металлу необходимо произвести следующие действия:

- Настроить частоту вибратора на требуемый режим. Для этого пользуются (в зависимости от типоразмера и производителя данных устройств) одним из следующих способов: либо оптимизируют звуковой сигнал (при снижении частоты колебаний допустимое значение межэлектродного зазора увеличивается), либо регулируют частоту путём изменения яркости сигнальной лампочки.

- Переключателем устанавливают необходимую величину тока. Обычно она максимальна для металлов с низкой теплопроводностью (большинство цветных металлов и сплавов), и меньше – для алюминия, стали или чугуна.

- Перемещением электрода-инструмента по необходимой траектории движения, производят маркировку. Габаритные размеры символов не имеют ограничений.

- При работе с электромаркером следует помнить, что увеличение, сверх необходимого, напряжения и тока электрического разряда ускоряет износ электрода, и не приводит к существенному увеличению производительности процесса. Особенно интенсивен износ в случае короткого замыкания цепи (случается при недостатке или отсутствии жидкости-диэлектрика на маркируемой поверхности изделия). Для ориентировки можно пользоваться нормативными значениями износа 0,05…0,2 мм на одно клеймение.

- Для исправления ошибочного нанесённого знака поверхность необходимо прошлифовать.

Применение электрокарандаша требует от оператора определённых навыков и опыта работы. Длительность непрерывного использования электроискрового маркера принципиально не ограничивается, хотя при продолжительности работы устройства более 30…40 минут блок генератора импульсов разогревается. Замена изношенного катода-инструмента производится при отключённом приборе. Электромаркер по металлу не должен эксплуатироваться в помещениях, относительная влажность воздуха в которых превышает 75%.

Преимущества электромаркеров и их типоразмеры

Сохранение товарного вида продукции после электромаркировки обеспечивается:

- Отсутствием искажений поверхности изделия;

- Возможностью проводить клеймение тонких поверхностей без опасности их деформирования;

- Эффективным использованием процесса относительно любых токопроводящих материалов;

- Удобством нанесения клейм, номенклатура которых ничем не ограничивается;

- При использовании вольфрамового электрода с избирательным переносом металла одновременно производится антикоррозионная обработка поверхности стальных изделий.

Модели наиболее востребованных электромаркеров приведены в таблице

| Модель прибо-ра | Габарит-ные размеры лунки, мкм | Предель-ный размер символа, мм | Напряжение, В | Ток, мА | Потре-бляемая мощ-ность, Вт |

страна

![]()

Никита

Молодой специалист

Идея сделать такое устройство возникла давно, и только недавно возникла необходимость его изготовления.

Поскольку данный инструмент был у меня на бывшей работе, я знал, с чем мне придётся иметь дело, и каким образом он должен работать. Начав искать в интернете его схемы, чертежи, описание и картинки, столкнулся с существенной проблемой: никто не описывал, как изготавливал электроискровый карандаш; только сухая информация об общих данных устройства. Также просмотрел несколько видео уже продаваемых электрокарандашей, примерно понял, каким образом они работают. Я отталкивался от определённой информации: ПЕРВЫЙ ИСТОЧНИК, ВТОРОЙ ИСТОЧНИК, ТРЕТИЙ ИСТОЧНИК и ЧЕТВЁРТЫЙ ИСТОЧНИК. В каждом из источников относительно полно описывался только один из элементов устройства (кроме четвёртого), поэтому информацию пришлось брать понемногу из каждого. В четвёртом источнике показана работа самого электрокарандаша, уже готового, его легко можно купить в интернет магазине. Посмотрев на всё со стороны, понял, что изготовить устройство сложно, но реально, поэтому решил продолжить работу над ним.

Подробно изучив все источники информации, сделал вывод, что само устройство состоит из двух основных частей: понижающий трансформатор с выводами под регулировку напряжения и собственно электрокарандаш.

Я, в свою очередь, тоже буду описывать устройство по частям, как два основных отдельных элемента. Первым элемент — понижающий трансформатор. Купить готовый трансформатор довольно тяжело и относительно дорого. В одном из источников информации написано, что можно взять старый трансформатор и перемотать его, что я и сделал. Для изготовления понижающего трансформатора мне понадобился старый чёрно-белый телевизор времён СССР. Внутри такого телевизора стоял понижающий трансформатор. Сняв трансформатор, рассмотрел его марку. Это был ТСШ – 170, который вполне подходил мне по всем характеристикам. Его фотография ниже:

Для перемотки мне нужно было снять все пластины и размотать все обмотки трансформатора (которые были на нём). Без помощи я бы не справился с перемоткой трансформатора, так что пришлось обратиться к знакомому электрику. Мы намотали новую первичную и вторичную обмотку трансформатора. Во время наматывания вторичной обмотки трансформатора сделали выводы для жесткой регулировки напряжения, чтобы в дальнейшем иметь возможность переключения мощности, не используя регулятор напряжения. Фотографии трансформатора ниже:

Первичную обмотку наматывали медным проводом диаметром 0,6 мм (количество витков и общую длину не знаю, так как наматывал электрик без моего участия), а вторичную обмотку намотали проводом диаметром 2 мм до полного заполнения каркаса. По мощности трансформатор получился, примерно, 180 ватт. Собрав трансформатор, установили его в корпус. Для подключения электроискрового карандаша вывели 5 клемм, оборудовали установку предохранителем (подключили на первичную обмотку), поставили лампочку и установили включатель. Все соединительные клеммы установили в один ряд (от меньшего к большему) и наклеили примитивную схему подключения с указанием мощности (чтобы ничего не перепутать). При включении трансформатора загоралась лампочка, оповещая о работе установки. Для подсоединения второго вывода с трансформатора сделали ещё одну клемму для вилки, соединённой кабелем с зажимом типа "крокодил".

Для устойчивости корпуса оборудовали его регулируемыми ножками, которые можно купить в большинстве мебельных магазинов. Также оборудовали корпус ручкой (находится сверху), для комфортного переноса.

Соединения проводов осуществлял пайкой оловом. Провода припаивал многожильные, сечением не менее 1,5 мм[SUP]2[/SUP].

Мне бы хотелось рассказать о проблемах, которые возникли у меня во время испытаний трансформатора. Клеммы, которые я установил для подключения электроискрового карандаша, оказались слабенькими. Они сильно нагревались при работе, что вызывало в свою очередь перегрев и плавление втулок. Для исправления этой проблемы пришлось купить бронзовую трубочку (не было медной) и метчиком нарезать резьбу. Длина втулок составляла от 8 до 12 мм (главное, чтобы была большая площадь контакта). Фото ниже:

Также хочу показать фотографии установки трансформатора с разных сторон, что бы было более понятно, как я установил всё внутри корпуса. Фотографии ниже:

Многожильный кабель питания с сечением 1,5 мм[SUP]2 [/SUP]мы присоединили к сети 220 вольт. Так же вывели кабель заземления и подсоединили его на корпус (красный кабель, его видно на общих фотографиях).

Думаю, что первый элемент полностью описал, пришло время упомянуть о втором элементе электроискрового карандаша.

Описание изготовления электрокарандаша есть во всех трёх источниках, и все они отличаются друг от друга. Есть два вида карандаша: карандаш с простейшим зажимом наконечника (А) и электроискровой карандаш с возвратно поступательным движением сердечника (Б). Картинки ниже:

Когда я работал в инструментальном цехе, у меня был очень простой электроискровый карандаш. Он представлял собой цельный медный стержень, который, прикасаясь к детали, производил короткое замыкание. При проведении стержнем по металлу происходило плавление, как стержня, так и металла. Я пытался воспроизвести ттакую схему работы, но у меня ничего не получилось (стержень невероятно быстро грелся и грелся трансформатор), так что мне пришлось изготавливать второй вид карандаша (Б) с возвратно-поступательным движением сердечника.

Из всех имеющихся у меня источников выбрал только необходимые данные, которые в дальнейшем использовал для изготовления карандаша. За основание взял медную трубку внутренним диаметром 4,3 мм и наружным диаметром 6,2 мм. Общая длина карандаша составляла 150 мм. На трубку прикрепил две колечка, сделанных из гетинакса и, для надёжности фиксации, приклеил их на эпоксидную смолу. Поскольку электроискровый карандаш не должен превышать в диаметре 20-24 мм, я обточил колечки на наждаке до диаметра 20 мм. Теперь у меня было место для наматывания медного провода (между двумя колечками). С одного конца трубки я нарезал резьбу М5 длиной 15мм, а со второй стороны вбил упорную втулку, тем самым уменьшив внутренний диаметр на выходе до 2,7 мм. Со стороны втулки сделал скос на колечке, уменьшив его диаметр со стороны наконечника до 13 мм. К сожалению фотографий нету, поэтому для наглядности сделал чертёж.

После изготовления корпуса на него нужно было намотать медный провод. В источниках информации указано, что для этого нужно припаять один конец провода к корпусу и наматывать виток к витку до полного заполнения каркаса, что я и сделал. Взяв провод ПЭЛ диаметром 0,6 мм и намотал его до полного заполнения каркаса, после этого сделал присоединение на гибкий изолированный многожильный кабель сечением 1,5 мм[SUP]2[/SUP] и тщательно заизолировал место соединения. На саму трубку и между каждым слоем обмотки наматывал один слой лакоткани, для изоляции, и потому что электрик на этом сильно настаивал. Тщательно всё заизолировав, в три слоя намотал на катушку электроискрового карандаша изоленту, и присоединил штекер по вторую сторону гибкого кабеля.

Следующим этапом было изготовление сердечника, который будет выполнять возвратно поступательное движение внутри электроискрового карандаша. Материал, из которого нужно сделать сердечник, должен очень легко намагничиваться. Я взял обычный электрод диаметром 4 мм и, отбив обмазку и зачистив до блеска, с одной стороны уменьшил диаметр и нарезал резьбу на М2 для закрепления переходной втулки.

Теперь о более мелких деталях. Готовую упорную втулку я не нашёл, так что пришлось изготавливать её из подручных материалов. Самым основным показателем, которым она должна обладать, должно быть её свойство не намагничиваться, иначе произойдёт прилипание сердечника к втулке и возвратно-поступательного движения сердечника не получится. Раздобыть трубку необходимого размера мне не удалось, поэтому я использовал медную трубку с внутренним диаметром 3 мм и наружным 5,2 мм, заточив её под конус, чтобы её можно было вбить, и разрезав её вдоль. Эту идею подсказала Светлана, за что ей огромное спасибо.

Следующей деталью было изготовление переходной втулки, которая крепилась бы на сердечник и зажимала сменные наконечники. Это было бы удобно, так как будет возможность менять наконечники, уже заранее подготовленные и заточенные под определённый угол. Вариантов было много (все опишу ниже). Изначально я хотел взять шестигранник на 6 и, просверлив центр, нарезать резьбу на М2, а по другую сторону просверлить место под зажим наконечника и зажимать всё сбоку болтиками на М2.

Немного подумав за чашкой чая, решил, что можно найти и более подходящий вариант, и начал искать что – то, из чего можно сделать переходник, с минимальным приложением усилий. И нашёл пару вариантов.

Первая деталь (слева направо) была взята из обыкновенной заклёпки, их можно купить в любом строительном магазине, с огромнейшим выбором внутренних диаметров и длины. Все они алюминиевые. Вторая деталь является обыкновенной регулируемой головкой с велосипедного колеса. В нём есть уже всё готовое. Внутри на половину длины нарезана резьба на М2, а на второй половине с регулируемым квадратом просверлено отверстие на 2,5 мм, что является отличным местом под посадку наконечника. Остаётся только просверлить два отверстия под зажим и нарезать резьбу (сам использую зажимы из них). Он изготовлен из обыкновенной стали.

Третий вариант — тот самый шестигранник, чертёж к которому я показал. Он оказался неудобным в пользовании из-за своего слишком большого размера, а я люблю что-то маленькое и компактное. Если кто-то захочет его использовать, вы сможете найти такой шестигранник в старых замках.

Все три варианта можно использовать и они будут эффективно работать. Мне удобен второй вариант, но, как говорится: "Что хорошо одному, то другому смерть".

Последней деталью, как я думал в то время, является подбор пружинки, которая будет выталкивать сердечник в момент втягивания его в корпус электроискрового карандаша. Хоть и писалось в источниках, что нужно подобрать мягкую пружинку, я решил поэкспериментировать. Найти их очень легко для того, кто хоть раз в жизни разбирал цилиндры замков. У меня их немного, хоть я и аматер (собирал на всякий случай, вот и понадобились).

Взял три пружины (от мягкой до очень жесткой) и решил испытать их.

Собрал весь электроискровый карандаш, с помощью зажима типа «крокодил» подсоединил к детали второй вывод трансформатора и попытался что-либо написать им. К сожалению, практически ничего не происходило, даже когда полностью отпустил регулируемую гайку и поставил на максимальную мощность трансформатор. В недоумении отсоединил электроискровый карандаш и попытался писать простым медным стержнем, результат был отличным. Трансформатор работал хорошо. Я начал искать проблемы в самом карандаше, и отказалось, что в нём было достаточно недоработок. Сопротивление медного провода, который я намотал на корпус карандаша, составляло больше 5 Ом, в результате вся мощность трансформатора на выходе делилась на 5 (закон Ома). Я очень расстроился такому просчёту, так как уже немного понимал, как сопротивление влияет на силу тока на выходе. Было необходимо перемотать медный провод. Для уменьшения сопротивления было необходимо использовать провод большего диаметра, примерно 1,3 мм в диаметре, или уменьшить длину кабеля, намотанного на корпусе карандаша, и делать намотку сразу в несколько жил. Рассчитав, что мне понадобится примерно 25 метров кабеля большого диаметра, я решил пойти и купить его, но его цена оказалась неожиданно высокой для меня (свыше 150 грн за весь). Обычно я придерживаюсь правила: "Изготовить инструмент, затрачивая минимум средств и, по возможности, времени". Так что принял решение разделить уже имеющий кабель на четыре части и намотать его параллельно, уменьшив сопротивление и увеличив сечение кабеля (чтобы мой электроискровой карандаш сильно не грелся). После перемотки сопротивление на кабеле составляло 0,82 Ом (в идеале сопротивление должно составлять 1 Ом, но и мой приближенный к истине результат достаточно хороший).

Исправив свою ошибку, решил испытать карандаш. Он уже стал лучше искрить по металлу (сила тока была достаточной), но возвратно-поступательного движения сердечника не было и качество надписи оставляло надеяться на лучшее. Выпив ещё литр чая, задумался по поводу электромагнитной силы, которая воздействует на сердечник и оказался прав. Сердечник не двигался, так как полностью находился в электромагнитном поле и, в момент прикасания кончиком электроискрового карандаша к детали прижимался к корпусу и не двигался. Регулирование с помощью увеличения или уменьшения жесткости пружины не давала результатов. Посоветовавшись с электриком, приняли решение уменьшить длину сердечника, находящегося в корпусе карандаша. Что бы не гадать с размером, решили укоротить сердечник вдвое.

Теперь моя пружинка находилась между двумя прутками, только один служил упором, а второй (укороченный) являлся сердечником. Я предполагал, что если поместить пружинку между двумя прутиками, есть вероятность, что через неё будет проходить напряжение и пружинка накалится, тем самым придя в негодность.

Собрав ещё раз электроискровый карандаш, стал его испытывать. Рисовал, регулируя натяжения пружины с помощью регулирующего винта и прижимной гайки. Всё было отлично некоторое время. Спустя 1 – 2 минуты испытания почувствовал, что пружинка перестала отталкивать сердечник. Когда посмотрел на неё, понял, что я был прав. Пружинка накалилась и пришла в негодность (через неё проходило напряжение). Взяв часть старой платы, которая, скорее всего, была из гетинакса, вырезал себе шайбу, которую разместил между пружинкой и сердечником (изготовить шайбу можно из любого диэлектрика). Вот из чего делал я (фото ниже).

Пришло время подобрать жесткость пружинки, так как электрокарандаш теперь считал полноценным. Испытывал я долго и настойчиво, но всё-таки остановился на решении использовать самую мягонькую пружинку. При использовании жестких пружин довольно тяжело плавно регулировать силу выталкивания сердечника, а это основное требование к пружине.

После исправления всех ошибок электроискровый карандаш работал отлично. Несмотря на достаточно большое количество источников, ни в одном из них не оказалось описания данных мелочей, поэтому пришлось делать всё методом испытаний и исправлений ошибок. Вот как выглядит мой электроискровый карандаш в последовательности его сборки.

Последний момент, который я бы хотел описать, это выбор наконечников для качественной маркировки на металле. В источниках информации предлагают массу вариантов использования разных наконечников для электроискрового карандаша. Я выбрал три варианта наконечников, о них и расскажу.

Начну рассказывать от худшего к лучшему (то есть слева направо). Первым наконечником является резец из закалённой инструментальной стали (по крайне мере, так о нём утверждал продавец), напильником не брался, так что могу поверить, что она закалённая. Испытывал на мощности то 8,2 до 13,4v в течение одной минуты на каждой. Делал перерывы между каждой мощностью, что бы дать прибору остыть. В результате он сгорел (так же часто прилипал к самому металлу, на котором писал), и испытание не выдержал.

Следующим испытывал нихромовый наконечник (на фото он посредине) таким же образом, как и первый. На моё удивление наконечник держался нормально (слегка подгорал заострённый кончик и не более) аж до самой последней мощности. На 13,4v он всё-таки сдался (стержень не горел как первый), кончик хорошо подгорел и стал часто прилипать к металлу, на котором я рисовал.

И последний наконечник (справа) из вольфрама. Считается что вольфрам — один из лучших тугоплавких металлов. Я купил один из самых дешевых вольфрамовых стержней (самый простой) но я доволен им, так как работает он вполне хорошо. Единственное, что (как и все стержни) начал пригорать заостренный носик и изредка прилипать на мощности 13,4v.

Для использования в работе для электроискрового карандаша рекомендую использовать вольфрамовые наконечники, так как они хорошие проявляют себя в работе, но если нет возможности их взять, подойдут и нихромовые наконечники, но придётся часто подтачивать их носики и работать на более слабых напряжениях.

Также хотел бы дать совет по поводу выводов концов с понижающего трансформатора. В источниках информации указывалось, что нужно делать выводы с 2 вольт. Это неправильно. Первый вывод с моего трансформатора в 2,9 вольта не работает. Искры идут очень слабенькие, при этом маркировки и возвратно-поступательного движения сердечника не происходит. Рекомендую начинать выводить с 4 вольт; это будет соответствовать самой тоненькой линии маркировки, при которой всё будет работать. Наоборот, вывод в 13,4 вольта является очень сильным и портит (подгорает заостренный кончик) даже вольфрамовый наконечник. Я бы сделал максимум 12 вольт. В дальнейшем я не буду пользоваться выводом в 13,4 вольта.

Для наглядности было снято видео работы прибора:

Отправить ответ