Как определить частоту вращения шпинделя

Читайте также:

- A. Определение темы и цели выступления

- I. Определение длины волны лазерного излучения

- I. ОПРЕДЕЛЕНИЕ НЕОБХОДИМОЙ ВЫСОТЫ ПОДЪЕМА КРЮКА КРАНА

- II. Определение ширины щели.

- II.4.6. Самопознание, самоопределение, самореализация.

- V.5. Временная перспектива и профессиональное самоопределение.

- X. ОПРЕДЕЛЕНИЕ ДЕНЕГ — ОТСТУПЛЕНИЕ

- XIV. Определение группы крови и Rh-фактора.

- XX. Собор Нотр-Дам де Пари — Центральный портик. Определение веса.

- А. ОПРЕДЕЛЕНИЕ

- А29. Определение стиля и типа речи.

- А6 В каком предложении придаточную часть сложноподчинённого предложения нельзя заменить обособленным определением, выраженным причастным оборотом?

РАСЧЕТ РЕЖИМА РЕЗАНИЯ

Стоимость тура для школьников

ВАЖНО. Дополнительно оплачивается ж/д проезд Казань-Москва-Ярославль-Москва-Казань

Проезд в плацкарте ориентировочно для школьника:2800-3000 рублей

| Гостиница | 10+1 | 16+2 | 20+2 | 30+3 | 40+4 |

| Хостел в историческом центре города 4-8 м, 2-хярусные кровати, Wi-Fi, чай и кофе бесплатно | |||||

| Гостиница 2-3-4м с удобствамина блок | |||||

| Гостиница 2-3 м с удобствами в номере |

ВАЖНО! Доплата за обслуживание в Ярославле за взрослого в группе 700 рублей

В стоимость входит:Экскурсионное и транспортное обслуживание. Трансферты. 2-хразовое питание. 2 ночи в гостинице Входные билеты. Работа гида, групповода. Страховка.

Обращаться в «Туристическое Бюро «ТИМЕРХАН» к Валентине Дмитриевне

по телефонам: 250-72-11; 89047668398; 231-82-88

Стоимость тура может измениться в случае удорожания ж.д билетов и возрастания стоимости обслуживания

. Турфирма не несет ответственность за неполное выполнение программы по причине простоя автобуса в автомобильных "пробках"

Исходные данные:

1. Заготовка — сталь 20

2. Предел прочности стали 20 — σ = 412 МПа, твердость по Бринеллю НВ = 163 МПа

3. Диаметр заготовки D = 80мм

4. Диаметр детали (после обработки) d = 75 мм

5. Длина обрабатываемой поверхности l = 150 мм

6. Требуемая шероховатость Ra = 1 мкм

При расчете режима резания необходимо:

1) выбрать тип, размеры и геометрические параметры резца;

2) выбрать станок;

3) рассчитать элементы режима резания;

4) провести проверку выбранного режима резания по:

а) по мощности привода шпинделя станка,

б) по прочности механизма подач,

в) по прочности державки резца и

г) по прочности пластинки твердого сплава.

5) произвести расчет времени, необходимого для выполнения операции;

6) произвести расчет необходимого количества станков;

7) провести проверку эффективности выбранного режима резания и выбранного оборудования.

1. Выбор токарного резца………………………………………………………….стр. 3

1.1. Выбор материала режущей части резца…………………………………..стр. 3

1.2. Назначение размеров резца…………………………………………………стр. 3

1.3. Назначение геометрических параметров режущей части резца……….стр. 3

2. Назначение глубины резания…………………………………………………. стр. 3

3. Назначение величины подачи…………………………………………………..стр. 3

4. Определение скорости резания…………………………………………………стр. 4

4.1. Определение скорости резания …………………………………………….стр. 4

скорости резания………………………………………………………………….стр. 5

4.3. Уточнение частоты вращения шпинделя по паспорту станка………. стр. 5

4.4. Определение фактической скорость резания ……………………………стр. 5

5. Проверка выбранного режима резания………………………………………стр. 5

5.1. Проверка по мощности привода шпинделя станка……………………. стр. 5

5.2 Проверка по прочности механизма продольной подачи станка………..стр. 6

5.3 Проверка по прочности державки резца…………………………………. стр. 7

5.4. Проверка по прочности пластинки твердого сплава резца……………..стр. 7

6. Расчет времени выполнения операции………………………………………. стр. 7

6.1. Расчет основного времени……………………………………………………стр. 7

6.2. Расчет штучного времени……………………………………………………стр. 8

7. Расчет потребности в оборудовании……………………………………………стр. 8

8. Технико-экономическая эффективность………………………………………стр. 8

8.1. Коэффициент основного времени…………………………………………..стр. 8

8.2. Коэффициент использования станка по мощности……………………. стр. 8

9. Факторы, влияющие на режимы резания……………………………..………стр. 9

9.1. Смазочно-охлаждающие жидкости (СОЖ)………………………………..стр. 10

9.2. Вид токарной обработки……………………………………………………. стр. 11

9.3. Подача и глубина резания……………………………………………………стр.12

9.4. Сечение державки резца……………………………………………………. стр. 13

9.5. Допустимая величина износа резца…………………………………………стр. 14

Дата добавления: 2015-06-30 ; Просмотров: 208 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Определение режимов резания

При основных видах лезвийной обработки

Лабораторная работа № 9

Основные понятия

Режимы резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

Глубина резания t: при черновой (предварительной обработке) назначают по возможности максимальную t, равную всему припуску на обработку или большей части его; при чистовой (окончательной) обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача S: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания V рассчитывают по эмпирическим формулам, установленным для каждого вида обработки.

Стойкость Т – период работы инструмента до затупления, приводимый для различных видов обработки.

Сила резания. Под силой резания обычно подразумевают ее главную составляющую Рz, определяющую расходуемую на резание мощность Ne и крутящий момент на шпинделе станка. Силовые зависимости рассчитывают по эмпирическим формулам, значения коэффициентов и показателей степени в которых для различных видов обработки приведены в соответствующих таблицах.

Определение режимов резания

При точении

Определим режимы резания для чернового наружного точения цилиндрической поверхности на токарном станке в следующей последовательности:

1.2.1. Определить глубину резания t, мм:

, (9.1)

, (9.1)

где D – диаметр заготовки, мм;

d – диаметр детали, мм;

i – число проходов.

1.2.2. Назначить подачу S, мм/об, в зависимости от вида

обработки, режима обработки (черновой, чистовой),

жесткости системы СПИД и др. факторов, согласно

таблицы 9.1 приложения Д.

Выбирают модель токарного станка, на котором будет выполняться точение, и корректируют значение выбранной подачи S по паспортным данным этого станка.

2.2.3. Рассчитать теоретическую скорость резания VД, м/мин, допускаемую режущим инструментом по формуле:

, (9.2)

, (9.2)

где Т – стойкость инструмента, при одноинструментальной

обработке принимают в пределах 30÷60 мин;

Сv ,m, х, у – коэффициенты, значения которых определяются

по таблице 9.2 приложения Д.

t – глубина резания, мм;

Кv – поправочный коэффициент, который определяется

, (9.3)

, (9.3)

где Kmv – коэффициент, учитывающий влияние материала

заготовки, определяется по таблице 9.3

Knv – коэффициент, учитывающий состояние поверхности

— для чугунной заготовки Knv=0,8;

Kиv – коэффициент, учитывающий влияние материала

инструмента, определяется по таблице 9.5

Определить расчетную частоту вращения шпинделя

(9.4)

(9.4)

где VД – действительная скорость резания, рассчитанная по

формуле (9.2), м/мин;

D – диаметр заготовки, мм;

Найденную расчетную частоту вращения шпинделя nр скорректировать по паспорту станка, выбранного ранее: принять частоту вращения шпинделя n, имеющуюся на станке, ближайшую меньшую или большую, если она не превышает 5% от полученной nр.

1.2.5. Рассчитать фактическую скорость резания V,м/мин,

по выбранной частоте вращения шпинделя n:

, (9.5)

, (9.5)

где D – диаметр заготовки, мм;

n – частота вращения шпинделя, имеющаяся на станке,мин -1 .

1.2.6. Рассчитать составляющую силы резания Рz, Н,

(рис.9.1) по формуле:

, (9.6)

, (9.6)

где t – глубина резания, мм;

V – фактическая скорость резания, м/мин;

Сp ,n, х, у – коэффициенты, значения которых определяются

по таблице 9.6 приложения Д.

Кp – поправочный коэффициент, который определяется

, (9.7)

, (9.7)

где Kmp – поправочный коэффициент, который определяется

по таблице 9.7 приложения Д;

Kφp,Kγp,– коэффициенты, учитывающий влияние

Kλp, Krp геометрических параметров режущей части

инструмента, определяются по таблице 9.8

|

Рисунок 9.1. Силы, действующие на резец при точении

1.2.7. Определить мощность резания Np, кВт, по формуле:

, (9.8)

, (9.8)

где Pz – составляющая силы резания, Н;

V – фактическая скорость резания, м/мин.

Полученное значение мощности резания Np сравнивнить с мощностью электродвигателя выбранного станка N, с учетом

коэффициента полезного действия электродвигателя h:

(9.9)

(9.9)

В случае если не выполняется условие (9.9), необходимо перейти к меньшему значению частоты вращения шпинделя n и повторно выполнить расчеты, начиная с пункта 1.2.4.

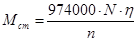

1.2.8. Рассчитатт крутящий момент для осуществления процесса резания Мкр, кН×мм:

, (9.10)

, (9.10)

крутящий момент на шпинделе станка Мст, кН×мм:

, (9.11)

, (9.11)

где Pz – составляющая силы резания, Н;

D – диаметр заготовки, мм;

N, η – мощностью электродвигателя выбранного станка и

n – частота вращения шпинделя, имеющаяся на станке,мин -1 .

1.2.9. Определить основное время Т, мин:

, (9.12)

, (9.12)

где i – число проходов;

L – расчетная длина обрабатываемой поверхности

, (9.13)

, (9.13)

где  – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

– длина пути врезания резца, мм:

– длина пути врезания резца, мм:

, (j – главный угол резца в плане);

, (j – главный угол резца в плане);

– длина перебега резца, мм:

– длина перебега резца, мм:  =1÷3.

=1÷3.

|

Рисунок 9.2. Схема обработки при точении

Дата добавления: 2016-09-03 ; просмотров: 8825 | Нарушение авторских прав

Для станка 6Т104 nmax = 2800 мин – 1 , nmin = 63 мин – 1 и m = 12. Найти n, если рассчитанная частота вращения np = 610 мин – 1 .

Решение.

Находим j m – 1 = nmax / nmin; j 12 – 1 = 2800 / 63 = 44,4.

По табл. 1.2 находим j 11 = 45,12, что соответствует j = 1,41

В графе, соответствующей j = 1,41 находим ближайшее меньшее значение

Фактическая скорость резания, м /мин

Проверку правильности расчета режима резания производят исходя из мощности станка. Эффективную мощность(Nр), затрачиваемую на резание, рассчитывают по формуле

Nр = Mкр×n / 9750 кВт – при обработке осевым инструментом,

где Pz – главная составляющая силы резания, Н,

Mкр – крутящий момент на шпинделе, Н×м.

Полученная мощность Nр не должна превышать эффективную мощность станка(Nдв)

где Nдв – мощность электродвигателя главного привода станка;

h – КПД кинематической цепи от электродвигателя до инструмента.

Определяем основное технологическое время ТО по уравнению

где L – расчетная длина перемещения инструмента, мм;

i – число рабочих ходов в данном переходе; S – подача, мм /мин.

Расчетная длина перемещения инструмента L определяется как

где l, lвр, lпер – длины соответственно обрабатываемой поверхности, врезания и перебега инструмента.

Пример 2.

Расчет режима резания при точении.

Вал обтачивают на токарно-винторезном станке. Заготовка – прокат из углеродистой стали 45 (σB = 750МПа). Обтачивают поверхность Ø94 (рис.1.1). Выбрать станок, инструмент, рассчитать режимы резания и

Решение.

Для обработки предложенного вала принимаем станок 16Б16П (табл.1.3). По таблице справочника [1] принимаем проходной упорный резец.

Определяем глубину резания t. Точение черновое (Rz = 80),

поэтому t = (D – d) /2 = (100 – 94) / 2 = 3 мм.

Определяем величину подачи S. Принимаем максимально допустимую по табл.1.4

S = 0,8 × K = 0,8 × 0,8 = 0,64 мм/об,

S = 0,8 × K = 0,8 × 0,8 = 0,64 мм/об,

где K – коэффициент, учитывающий состояние поверхности (см. табл.1.4).

Определим действительные значения подачи по паспортным данным станка (табл.1.3)

Определим скорость резания V, м/мин по формуле

.

.

Значения Cv, m, y и x приведены в табл.1.5.

Cv = 350, m = 0,2, x = 1,15, y = 0,35 Рекомендуемое значение стойкости Т = 30 ÷ 60 мин.

Принимаем Т = 45 мин.

Kиv – зависит от материала режущей части резца, принятого для обработки (см. табл. 1.8). Kиv = 1 (для сплава Т15К6).

значения углов j и j′ (табл. 1.10, 1.11) [2]:

V = 350×1×0,9×1×0,7×0,97 / (45 0,2 × 3 0,15 × 0,6 0,35 ) = 85 м/мин.

Определяем расчетную частоту вращения шпинделя

n = 1000 ×V / (p×D) = 1000 ×85 / (p×100) = 270,7 об/мин.

По паспортным данным станка определяем (табл.1.3) или рассчитываем фактическую частоту вращения nф, ближайшую меньшую к расчетной.

Токарно-винторезные станки [1]

1/2 от продольной

По nф рассчитаем фактическую скорость резания Vф

Vф = p×D × nф / 1000 = p ×100×250 / 1000 = 78,5 м /мин.

Проверку правильности выбранного режима резания произведем исходя из мощности станка.

Эффективная мощность NР, кВт, затрачиваемая на резание, рассчитывается по формуле

где Pz – главная составляющая силы резания, Н

Дата добавления: 2019-02-13 ; просмотров: 74 ; ЗАКАЗАТЬ РАБОТУ

Отправить ответ