Технология анодного оксидирования алюминия

Содержание:

Анодирование алюминия или его анодное окислениерассматривается многими предпринимателями, как одно из самых перспективных направлений обработки алюминия и его сплавов.

Сущность анодирования алюминия

Почему? Что такого особенного в этом незамысловатом с точки зрения химии процессе? А главное в чем его экономическая выгода? Давайте разбираться.

Как известно, алюминий самый распространенный металл на Земле, а кроме того еще и самый востребованный. Химические и физические свойства алюминия позволяют использовать его практически повсеместно: в машиностроении, авиации, космической промышленности, электро- и теплотехнике и пр. Алюминий на открытом воздухе быстро окисляется и образует на поверхности защитную микропленку, которая делает металлоизделия из алюминия химически более инертными. Однако эта естественная защита слишком мала, поэтому алюминий и его всевозможные сплавы не вечны: со временем они легко подвергаются коррозии.

Защитить изделия из алюминия, сделать их более твердыми и долговечными можно двумя способами: окрасить их с помощью порошковых красок или оксидировать, т.е. искусственно создать на его поверхности толстую пленку. Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

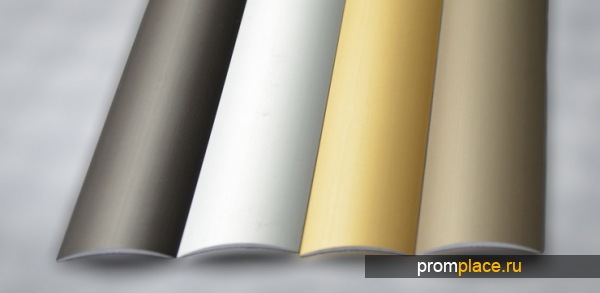

Преимущества окрашивания в том, что готовые изделия внешне более эффектны: получаемый цвет ровнее, ярче, возможных оттенков окрашивания больше, легче получить нужную текстуру. Однако анодирование гораздо менее зависимо от качества поставляемых материалов, да и производственные линии устроены проще. Кроме того, спектр цветов и оттенков анодированных металлоизделий становится с каждым годом все больше и больше. Сейчас доступно даже радужное анодирование с созданием на поверхности изделия переливающегося блестящего покрытия.

Технология анодирования алюминия

Производственный процесс анодирования алюминия условно делится на три этапа:

1. Подготовительный — на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое "травление", а после — в кислотный, для осветления изделия. Последний шаг — промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

2. Химическое анодирование алюминия — изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота — самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации.

3.Закрепление — непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор — тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный "холодный" раствор.

Если изделие предполагается окрасить в какой-нибудь цвет, его не "закрепляют", так как краска прекрасно заполнит пустое пространство в порах.

Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.).

Разновидности анодирования

На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Некоторые организации предлагают анодировать алюминий в домашних условиях. Каждое направление имеет свои интересные особенности, о которых мы и поговорим дальше.

Твердое анодирование алюминия — это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

Цветное анодирование алюминия — технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов:

Первое — адсорбационное окрашивание — происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

Второе — электролитическое — оно же черное анодирование алюминия — это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей.

Третий вид — интерференционное окрашивание — то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя.

Ну и наконец, четвертый вид — интегральное окрашивание — в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия.

Теперь вы получили общее представление о процессе анодирования. Как видно из всего сказанного — электрохимическое оксидирование позволяет добиться самых разных результатов, не тратя при этом огромных денег на организацию процесса. Не удивительно, что в нем так заинтересованы многие предприниматели.

13 Гальванические покрытия

26 Анодирование алюминия и его сплавов

Алюминий покрывается оксидным слоем даже без специальных технологических приемов, под влиянием кислорода, содержащегося в атмосфере, но толщина этого слоя настолько мала, что практическое использование этого явления невозможно.

В растворе, содержащем разбавленную серную кислоту, можно образовать под воздействием тока оксидные пленки толщиной от нескольких до десятков микрометров, что используется практически в очень широких пределах.

Анодные покрытия значительно тверже алюминиевой подложки и поэтому они имеют более высокую износоустойчивость. Благодаря пористой структуре они легко впитывают органические красители, что используется для декоративной отделки алюминиевых изделий.

Металлическую галантерею анодируют, в основном, с целью получения на ней декоративного покрытия. Толстые анодные покрытия, в основном, наносят на оконные и дверные рамы, наружные стены зданий при необходимости защиты от воздействия атмосферы и солнечных лучей. Для металлической галантереи толстые анодные покрытия могут быть неэффективными, так как длительное анодирование снижает блеск поверхности.

Анодирование в растворах серной кислоты. Этот способ анодирования является самым распространенным и проводится путем анодной обработки деталей в 15-20%-ном растворе серной кислоты при комнатной температуре 22 °С и анодной плотности тока 1-2,5 А/дм 2 при постоянном токе или 3 А/дм 2 при переменном. В качестве катодов применяют свинец или чистый алюминий. Их поверхность должна быть равна поверхности оксидируемых деталей, которые подвешиваются в качестве анодов между двумя катодами.

Подвески для крепления изделий, подвергаемых анодированию, изготавливают из алюминиевых сплавов. Теоретически подвеска должна быть из такого же материала, как и изделие, закрепляемое на ней, однако выполнение этого условия в большинстве случаев невозможно.

Часто применяемыми материалами для изготовления подвесок являются дюралевые сплавы.

Способ крепления изделий на подвесках имеет существенное значение. Свободная навеска на проволоке и плечах подвески не допускается, так как уже в начале анодирования на ней образуется изоляционный оксидный слой и далее уже анодируется лишь сама подвеска. В местах контакта изделия с подвесками должен быть обеспечен сильный прижим. В этом месте не образуется оксидный слой и после окрашивания может возникнуть меньший или больший бесцветный след, отрицательно влияющий на внешний вид изделия. Место контакта должно быть выбрано так, чтобы оно не влияло отрицательно на декоративные достоинства анодированных и окрашиваемых изделий.

Время оксидирования зависит от размеров обрабатываемых деталей. Оксидирование мелких предметов заканчивается за 15-30 мин, что обеспечивает получение оксидной пленки толщиной 4-5 мкм, а предметы, у которых нужно создать толстую оксидную пленку, оксидируют до 60 мин.

После образования необходимой оксидной пленки деталь тщательно промывают в проточной воде и в нейтрализующей ванне (в 5 %-ном растворе аммиака), а затем опять в воде.

Оксидная пористая пленка, не обеспечивающая достаточной защиты, уплотняется, что достигается кипячением в течение 20-30 мин в дистиллированной воде. Можно также уплотнить поры в растворе бихро- мата калия (около 40 г/л) при рабочей температуре не менее 95 °С. Время обработки колеблется от 10 до 30 мин в зависимости от состава алюминиевого сплава. При этом методе анодированные детали получаются зеленовато-желтого цвета.

Большое значение для процесса имеет температура электролита, повышение которой отрицательно сказывается на качестве оксидной пленки. Поэтому при длительной работе ванн, а также в летний период электролит необходимо охлаждать.

Способность слоя алюминий + оксидная пленка выпрямлять переменный ток позволяет использовать этот, так называемый вентильный эффект для оксидирования алюминия переменным током. При этом роль электродов выполняют оксидируемые детали. Для оксидирования применяют 15%-ный раствор серной кислоты и переменный ток промышленной частоты (50 Гц). Остальные условия режима оксидирования не имеют существенных отличий по сравнению с оксидированием постоянным током.

Оксидная пленка, полученная из сернокислотного электролита и предназначенная для защитно- декоративной отделки, .имеет снежно-белый цвет и является надежной защитой от коррозии. Оксидная пленка не отслаивается от металла, имеет химический состав и твердость корунда и хорошую износостойкость. Оксидная пленка имеет микропористую структуру со средней степенью пористости около 30%. Пропитка пор хромпиком или лакокрасочными покрытиями увеличивает коррозионную стойкость оксидной пленки. Заполнение пор анилиновыми и другими красителями широко применяется для получения красивой декоративной поверхности изделий, а пропитка пленки светочувствительными солями используется для фотохимического изготовления различных шкал и табличек. Оксидная пленка также обладает высокими электроизоляционными свойствами.

Анодирование в щавелевокислых электролитах. Для алюминия и сплавов марок АМг, АМц, АД31 и других широко применяется защитно-декоративное и электроизоляционное оксидирование в растворе щавелевой кислоты. Для оксидных пленок, полученных из щавелевокислых электролитов, характерны малая пористость, естественная окраска в желтые тона и хорошо слышное хрустение оксидной пленки при сгибании тонкостенных деталей. Отслаивания пленки или ухудшения физико-химических свойств ее при этом не происходит.

Процесс оксидирования ведут в растворе щавелевой кислоты с концентрацией 40-60 г/л. Раствор используют при комнатной температуре, однако его можно и нагреть до 40 °С. Плотность тока 0,5-2 А/дм 2 при постоянном напряжении 60 В. Время анодирования составляет от 30 до 60 мин в зависимости от размеров деталей. Полученные оксидные пленки имеют желтоватую окраску. Этот оттенок не изменяется после извлечения из ванны и не выцветает. Оксидная поверхность алюминиевых деталей затем промывается в проточной воде и нейтрализующем растворе, после чего поверхность уплотняется таким же способом, как было указано выше.

Анодирование в растворах ортофосфорной кислоты. Оксидирование сплавов алюминия в ортофосфорной кислоте имеет ограниченное применение и используется главным образом для последующего никелирования или меднения. Для этой цели используют раствор ортофосфорной кислоты (350-550 г/л). Рабочая температура оксидирования 20-45 °С, анодная плотность тока 1-3 А/дм 2 , выдержка 5-10 мин. Для правильного ведения процесса необходимо повышение напряжения от 10 до 15 В и перемешивание. Полученные оксидные пленки имеют толщину 3 мкм. Они весьма пористы, плохо окрашиваются, но легко растворимы в никелевом и кислом медном электролитах при осаждении этих металлов, что и определяет их назначение.

Анодирование в хромовых электролитах. Оксидные пленки, получаемые из хромовых электролитов, бесцветны, стекловидны, имеют толщину в пределах 2-5 мкм, практически не изменяют размеров деталей, сохраняют блеск полированного алюминия и имеют малую пористость. Вследствие своей твердости, плотности и эластичности применяются для деталей, имеющих точные размеры.

При введении в электролит борной кислоты оксидная пленка приобретает красивый серо-голубой цвет и сходство с эмалированной поверхностью, вследствие чего процесс получил наименование эматалирования.

Раствор содержит 30-35 г/л хромового ангидрида и 1-2 г/л борной кислоты. Детали оксидируют при температуре 35-45 °С и плотнос Напряжение при этом процессе в течение первых 30 мин повышают от 0 до 40 В и в последующие 30 мин доводят его до 80 В. Раствор должен постоянно перемешиваться сжатым воздухом, чтобы электролит у поверхности детали имел постоянную температуру.

В промышленных установках эматалирование проводится в электролите более сложного состава: 6-8 г/л хромового ангидрида, 8-10 г/л борной кислоты, 40-45 г/л калия-титана щавелевокислого, 1-2 г/л щавелевой кислоты и 1-2 г/л лимонной кислоты.

Процесс оксидирования проводят при 50-60 °С и анодной плотности тока до 3 А/дм 2 с постепенным повышением напряжения от 0 до 120 В в течение 30-40 мин.

Оксидирование в электролитах из органических соединений. Раствор такого электролита содержит: 30 г/л щавелевой кислоты, 100 г/л сульфосалицило- вой кислоты и 3 г/л серной кислоты.

Процесс проводят при температуре 15-30 °С и анодной плотности тока 2-3 А/дм 2 . Скорость образования оксидных пленок доходит до 1 мкм/мин. Необходимо механическое перемешивание электролита. Во время роста оксидной пленки необходимо повышать напряжение с 25-30 до 50-80 В. Продолжительность процесса 40-120 мин. На силумине марки АЛ-2 пленка имеет темно-серый цвет, на сплавах АМГ — золотисто-коричневый и на дюралях типа Д1 — зелено-голу- бой. Пленки обладают высокой эластичностью, хорошей коррозионной стойкостью и надежными электроизоляционными свойствами.

Для удаления забракованной оксидной пленки, полученной из указанных электролитов, без потери размеров рекомендуется следующий состав раствора: ортофосфорная кислота (плотностью 1,5 г/см 3 ) — 35 мл/л; хромовый ангидрид — 20 г/л.

Процесс ведут при температуре 90-100 °С в течение 10-20 мин.

Окрашивание анодированных алюминиевых изделий

Для того чтобы придать изделиям красивый вид, анодированную поверхность необходимо окрасить.

После анодирования изделия тщательно промывают в проточной воде и в водном растворе аммиака (3 см 3 /л). После повторной промывки в воде можно начинать окрашивание. Технология окрашивания довольно проста, но необходимо соблюдать определенные минимальные технические условия.

Ванны для окрашивания изготовляют только из кор- розионностойкой стали. Можно применять также и эмалированные сосуды при условии, что эмаль не повреждена.

Изделия, предназначенные для окрашивания, подвешивают в ванне так, чтобы они не касались друг друга и стенок ванны. Перед самым окрашиванием рекомендуется

5-мин активация поверхностного слоя изделий в 5%-ной азотной кислоте при комнатной температуре, после чего изделия необходимо очень тщательно промыть с целью устранения остатков азотной кислоты.

Например, для получения популярного и очень часто используемого золотистого цвета применяется хромовый оранжевый краситель (0,25-0,5 г на 1000 мл воды). Детали погружают в красящий раствор на 10 мин (в зависимости от требуемого оттенка) при плотности тока 0,5-1 А/дм 2 в течение 55-60 мин.. После окрашивания анодированных поверхностей поры уплотняются кипячением в дистиллированной воде, но ни в коем случае не в указанном выше растворе бихромата калия, так как это полностью уничтожит окраску.

Применяется также окраска анилиновыми красителями. Для окраски красителями изделия погружают в 1 %-ный раствор выбранного анилинового красителя для шерсти при температуре 70-80 °С на 2-3 мин.

Окрашивание может производиться одновременно с уплотнением пор. Для этого детали надо прокипятить в растворе выбранного красителя сразу после окрашивания.

По окончании процесса, при котором используется один из описанных выше способов, детали необходимо просушить (лучше всего горячим воздухом в электрической сушилке).

Для повышения блеска рекомендуется завершающая пропитка, которая выполняется погружением в ванну из парафинового масла, концентрированного или разбавленного трихлорэтиленом или перхлорэтиле- ном, а также из раствора воска или парафина. Рабочая температура ванны около 50 °С, детали погружаются в нее на 20-40 с.

Величина рН существенно влияет на ход процесса окрашивания. У большинства растворов рН = 5,5-7,0. Для каждого красителя изготовитель сообщает оптимальное значение рН. В случае необходимости корректировки рН применяют разбавленные растворы едкого натра или уксусной кислоты. Измерение рН в условиях мастерской затруднительно, так как растворы красителей имеют собственный цвет и, следовательно, окрашивают и лакмусовую бумагу. Корректный метод заключается в измерении рН-метром, но он —за пределами возможностей большинства мелких мастерских.

Окрашивание продолжается в среднем 10-30 мин. Если после 30-мин выдержки окрашивание очень слабое, то увеличение ее, как правило, не дает эффекта и причину неудачи следует искать скорее в некорректном составе раствора красителя или в очень тонкой анодной пленке.

Большинство красителей лучше всего окрашивают материал при 55-65 °С. Более высокая температура закрывает поры и действует замедляюще на процесс окрашивания.

Наиболее велик спрос на алюминиевые изделия, окрашенные в черный цвет и на мелкие изделия разных золотистых оттенков.

Получение красивого золотого цвета является труднейшей проблемой. Некоторые специалисты готовят в мастерской смесь нескольких красителей (преимущественно трех: апельсинового, желтого и черного) в разных количествах, выбираемых экспериментально, с преобладанием апельсинового.

Очень старый, но в настоящее время охотно применяемый метод анодного окрашивания алюминия в желтый цвет состоит в осаждении пигмента в порах оксидной пленки, для чего используют железоаммониевый оксалат. Готовят раствор, содержащий 15 г соли в 1 л и нагревают его до 60 °С. В этом растворе окрашивают анодированные изделия от нескольких десятков секунд и дольше в зависимости от необходимого цвета. Раствор требует ежедневной проверки рН, величина которого должна быть в пределах 6-8. Корректируют рН аммиаком или щавелевой кислотой.

Если процесс в ванне идет очень слабо, то доливают щавелевую кислоту (5 г/л) и пергидроль (1 см 3 /л) и оставляют на 2 ч при 60 °С до завершения реакции. Затем добавляют аммиак до рН = 6.

В зависимости от времени обработки можно получить самые разные оттенки от свежесеребряного до темно-золотого. Преимуществом этого метода является высокое применимы там, где органические красители оказываются нестойкими. Так как сопротивление окраски действию солнечного света: окрашенные алюминиевые изделия ферроаммониевый оксалат нелегко приобрести, то можно приготовить раствор в собственной мастерской из более доступных химикатов. С этой целью в 800 см 3 дистиллированной воды растворяют 22 г щавелевой кислоты и 28 г ферроаммониевого сульфата. Затем добавляют 25-30 см 3 аммиака и доливают водой до 1 л. После достижения рН = 5-6 и нагрева до 50 °С можно приступить к окрашиванию анодированного алюминия.

Уплотнение окрашенных покрытий заключается в закупоривании пор в покрытии, что повышает сопротивление коррозии и воздействию света.

Самый простой способ уплотнения состоит в обработке в дистиллированной воде, нагретой почти до кипения. Некоторые красители требуют уплотнения в специальных растворах, например, содержащих ацетат никеля и кобальта.

Осуществляя уплотнение, необходимо стремиться поддерживать рН = 5,5-6,0, для чего служит уксусная кислота. Обычная городская вода содержит много загрязнений, что может привести к порошковатости покрытий. Температура воды должна быть не ниже 96 °С. Время уплотнения зависит от толщины анодного покрытия. В соответствии с общими принципами уплотнение должно длиться также долго, как и анодирование 20 мин).

Операцию уплотнения на практике используют не часто по следующим причинам. Поддержание дистиллированной воды в состоянии почти кипения очень затруднено. Некоторые красители часто вымываются из пор анодного покрытия, в результате чего интенсивность окрашивания слабеет. После уплотнения остается часто легкий налет, ухудшающий внешний вид покрытия. С целью устранения этого недостатка к уплотняющей ванне добавляют борную кислоту (5 г/л).

При анодировании и окрашивании на изделиях могут появиться дефекты. Многие дефекты зарождаются еще до гальванической обработки. Все дефекты механической и термической обработки отчетливо выявляются во время анодирования.

Не все алюминиевые сплавы склонны к анодированию и окрашиванию в желаемый цвет, например, отливки с большим содержанием кремния дают серые покрытия, часто грязно-серые, почти не поддающиеся воздействию органических красителей.

Сплавы, содержащие 3-4 % Cu, так называемые дюрали, не поддаются химической полировке, но механически они могут быть доведены до высокого блеска, который, однако, слабеет в результате анодирования.

Если конструкция алюминиевого изделия настолько сложна, что отдельные его детали необходимо соединять заклепками, то эту операцию следует выполнять после анодирования.

Недопустимо анодирование деталей с медными или стальными заклепками, так как другой металл во время анодирования подвергается быстрому и полному разрушению.

Приведенные примеры включают только небольшой перечень того, что может случиться с анодированными алюминиевыми изделиями.

Например, к браку может привести перегрев ванны для анодирования в результате слабого охлаждения, недостаточного перемешивания или очень большой плотности тока, протекающего через ванну, перегруженную изделиями.

При избыточной температуре образуются очень пористые мягкие покрытия с малой абразивной стойкостью. Очень длительная выдержка изделий в нагретой ванне может привести к полному растворению анодного покрытия, что влечет за собой перегрев материала и серьезные изменения размеров изделия.

Падение температуры ванны ниже 18 °С способствует образованию более твердых покрытий с более высокой абразивной стойкостью, но одновременно и менее склонных к окрашиванию (особенно в черный цвет).

Загрязнение ванны хлоридами (более 0,2 г/л) может явиться причиной образования пятен и даже язв. Составление ванны из сильнохлорированной воды и постоянное добавление такой воды в ванну приводит после длительной эксплуатации к чрезмерному хлорированию ванны. Со временем в ванне для анодирования накапливается алюминий, концентрация которого не должна превышать 18 г/л. Желая избавиться от алюминия, необходимо через определенное время сливать часть ванны в запасную и дополнять рабочую ванну свежим раствором. Таким образом одновременно снижается концентрация всех других загрязнений, а, следовательно, и хлоридов.

Не рекомендуется загружать в ванну очень большое количество деталей, так как это отрицательно скажется на качестве покрытия.

Окрашивание в растворах органических красителей может оказаться малостойким в атмосферных условиях и при солнечном свете. Особенно это проявляется у строительных конструкций, таких как оконные рамы, облицовка наружных стен и т. д.

В поиске лучшего решения было разработано так называемое самоокрашивающееся анодирование, известное в действительности уже очень давно, но дополненное новыми изобретениями, позволяющими образовывать стойкие анодные цветные покрытия на промышленном уровне. Для этого необходимы растворы, состоящие из органических кислот и малого количества серной кислоты, отвечающие, в основном, потребностям строительной архитектуры, предпочитающей черный цвет, разные бронзовые оттенки и некоторые более светлые цвета. Окончательный вид зависит не только от самого раствора, но и от марки алюминиевого сплава.

Этот метод не пользуется большим успехом у практиков из-за необходимости применения таких органических кислот как сульфофталевая, сульфосалицило- вая и малеиновая.

В настоящее время широко применяется двухступенчатый метод, который заключается в традиционном анодировании в серной кислоте и последующем электролитическом окрашивании в отдельной ванне, состоящей из водного раствора солей таких металлов как никель, медь, олово, кобальт и т. д.

Окрашивание происходит под действием переменного тока таким образом, что в порах анодного покрытия осаждаются мелкие частички металла при одновременной стабилизации оксидной пленки.

Растворы для электролитического окрашивания представляют, в основном, водные растворы сульфатов металлов с добавками серной, борной кислот и некоторых стабилизирующих веществ. Очень простой и дешевый раствор состоит из сульфата меди (25 г/л), серной (15 г/л) и винной (10 г/л) кислот. Напряжение 12 В, длительность 5-15 мин, переменный ток частотой 50 Гц, температура комнатная, противоположный электрод медный. В этом растворе можно получать цвет от розового до бронзового.

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой H2 SO4. Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

- Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий. Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия — повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Отправить ответ