Как смазать подшипник закрытого типа

Содержание:

Подшипники закрытого типа с уплотнительными кольцами по бокам применяются в сухих узлах, где невозможно подвести жидкую смазку. Смазка для закрытых подшипников имеет густую консистенцию. Она закладывается производителем с расчета на весь период работы. Обычно шарики стираются раньше, чем требуется замена густого масла. В случае, когда возникает необходимость замены смазочного материала в закрытых подшипниках качения, следует рассчитать внутренний объем узла, свободный для заполнения и необходимый вес в зависимости от скорости вращения данного подшипника.

Выбор смазки для подшипника закрытого типа

Подшипники закрытого типа используются только в тихоходных узлах со скоростью вращения менее 15000 об/мин. Это трансмиссия в автомобиле, водяные насосы, электроинструменты. Смазка в подшипнике закрытого типа густая, закладывается при сборке. В случае необходимости ее замену можно произвести самостоятельно, используя смазки:

Большинство составов имеют в своей основе минеральные масла, загустители и присадки.

Автомобилистам известна марка смазки, применяемая для узла шарниров равных угловых скоростей. Основу вещества составляет минеральное масло. В качестве загустителя используется литиевое мыло и присадки. Хорошо удерживается в узлах с большой нагрузкой, создавая прочную пленку вокруг шариков. Нельзя использовать на быстроходных узлах. Мыло сбивается в эмульсию, вытекает.

Литол имеет в своем составе серу, которая высушивает всю влагу, которая может образоваться при работе узла. Он отличается густой пастообразной консистенцией и способен работать в большом диапазоне температур, не теряя свою пластичность при морозе до – 30°.

Можно закладывать и другую пастообразную смазку в подшипник, содержащую большое количество присадок и серу, отвечающую условиям эксплуатации узла.

Солидолы относятся к группе кальциевых водоотталкивающих консистентных смазок. Они изготавливаются по ГОСТ 1033-41. Имеют относительно низкую температуру плавления до 90°. Они полностью защищают узел от влаги пыли. Работают при температуре нагрева ниже 60°. При перегрузках и поднятии температуры до 70° и выше, из состава вещества испаряется структурированная вода, и солидол расслаивается, начинает вытекать жидкость. Мыло твердеет, превращается в черную корку.

Натриевые смазки представлены целым рядом составов:

- консталин СК-УТС-1;

- смазка КВ-УТМ;

- консталин УТ-1.

Пластичный тугоплавкий состав на основе нефтяного масла, загущенного натриевыми солями жирных кислот. Вся группа чувствительна к влаге. Работать масла могут только в сухих условиях. отличаются высокой температурой плавления 175°.

Промежуточные по качеству комбинированные смазочные материалы – кальциево-натриевые. Выпускаются марки: ИП 1 и 1-13 УТВ. Содержат кальциевое мыло, малочувствительны к влаге с температурой плавления более 90°. Применяются для смазки узлов, работающих при повышенной влажности и запыленности.

Нельзя применять смазку в подшипник из органического масла. Они содержат большое количество кислот, разрушающих поверхность металла. При нагреве в органике начинаются необратимые химические реакции, в результате которых состав и свойства вещества полностью меняются.

Основное требование к смазкам для подшипников – постепенное изменение физических свойств при повышении температуры нагрева узла вращения. Химический состав должен оставаться постоянным.

Расчет количества смазки

Излишки солидола вызывают перегрев. Перед заправкой его в узел, следует произвести расчет смазки подшипников качения. Уровень заполнения обратно пропорциональный количеству оборотов:

- низкоскоростные – 75-90%;

- среднеоборотистые – 50%;

- быстроходные – 30%.

Быстроходность определяется по скорости движения точки на наружной обойме узла. Она определяется по формуле:

A = n × (D + d)/2 = n × dm (мм/мин)

Где: n – частота вращения;

D – наружный диаметр подшипника;

d – внутренний диаметр;

dm – делительный диаметр.

Расчет количества смазки для подшипников определяется в процентном отношении к объему для заполнения.

VСВ = π/4 ×B × (D 2 – d 2 ) × 10.9 – G/A

Где: π равно 3,14;

B – высота (ширина) подшипника;

D – наружный диаметр;

d – внутренний диаметр;

Объем определяется в м 3 . Для установления точного количества вещества, осталось провести простой расчет, умножить объем на процент заполнения и удельный вес солидола или литола.

Когда в процессе эксплуатации, необходимо только добавить масло, не заменяя его, производители рекомендуют для закрытых подшипников добавлять по 20% с каждой стороны. При односторонней заправке вводить 40% расчетного количества.

Специалисты рекомендуют рассчитывать количество смазки по формулам:

Обычный подшипник качения – GP = 0.005 × D × B;

Закрытая модель – GP = 0.002 × D × B.

Где GP – расчетная масса густого вещества для заполнения подшипника.

Практическим путем большое количество густого масла определяется перегревом узла. В нормальном состоянии в начале работы наблюдается незначительный нагрев, затем температура падает до оптимальной рабочей.

Методы смазки подшипников

Учитывая низкую скорость и большую нагруженность узлов, количество смазки в подшипниках качения должно занимать 70 – 90% внутреннего пространства.

Не всегда замена подшипника необходима. Иногда по какой-то причине вытекает или засыхает смазка и нужно просто ее заменить. В основном это случается при длительных перегрузках и нагреве оборудования до температуры более 110°.

Перед самостоятельной реставрацией подшипника, его желательно снять с вала. Детали небольших размеров можно не распрессовывать. Промойте подшипник и заполните его прямо на валу.

Прежде всего, надо определиться с материалом боковых колец и аккуратно снять их. Заглушки крепятся к внутреннему кольцу, заводятся с специальный паз. Обычно они тонкие и легкие, не несут никакой нагрузки, кроме защиты от проникновения пыли и влаги. Делаются из материала:

Маслозаборное кольцо для смазки необходимо аккуратно снять, не повредив, чтобы после ремонта узла поставить его на место.

Необходимо отмыть деталь от высохшей смазки. Обычно она представляет черную твердую корку. Для очистки следует использовать бензин или керосин с минимальным содержанием воды.

Подшипник замачивается на пару часов в керосине. Размокший его проще промыть, удалив раскисшие остатки масла и грязь. Уже без боковых колец его протирают ветошью, и с помощью щетки вымывают остатки грязи с сепаратора и элементов качения. После этого желательно продуть сжатым воздухом, чтобы выдуть оставшиеся инородные частицы и просушить.

Существует несколько способов смазки деталей качения с учетом густой консистенции Литола и требований по заполнению внутренней поверхности на 90%.

На валу

Наиболее простой и удобный способ, особенно для небольших узлов домашнего электрического инструмента. Обычно вал не превышает по длине 200 мм, с ним легко работать.

- Подшипник остается на валу. Его следует очистить от остатков засохшей смазки, абразива, других загрязнений. Высушить.

- Банку с густым маслом установить на решетку таким образом, чтобы под нее можно было поставить горящую свечу.

- Разогреть Литол, солидол или их заменители до жидкого состояния, не перегревая, чтобы не закипел.

- Убрать свечу или переставить банку в более удобное место.

- Окунуть все в теплый состав и выдержать 10–20 минут. Дать заполнится всему свободному пространству и немного остыть.

- Вынуть узел, прокрутить и проверить заполнение сепаратора и элементов вращения.

- Заполнить при необходимости пустоты по бокам, установить кольца.

Когда узел полностью пришлось разобрать, надо сделать временный вал, на котором все детали будут окунаться в смазку, вплоть до того, что выточить его из дерева.

Использование свечи – это пример частного случая. Масло хорошо разогревается на электрической конфорке, водяной бане и другим способами.

В тубе

Заполнение подшипников смазкой производится холодным способом. Для этого подбирается тюбик одинакового размера с наружным диаметром узла.

- Обрезать горлышко и конус.

- Очистить все изнутри и заложить Литол.

- Вставить подшипник в тюбик и прочно закрепить его.

- Выдавливать масло, пока оно не заполнит полностью подшипник и не выйдет насквозь.

После этого устанавливаются маслозаборники и дрель или миксер собирается. Можно продолжать работать электроинстументом и пользоваться бытовой техникой.

Без снятия пыльников

На маленьких подшипниках часто кольца – пыльники, снять в домашних условиях очень сложно. Смазка закрытых неразборных подшипников дело хлопотное, но доступное для любителей ремонтировать оборудование своими руками. Когда подшипник начинает «тарахтеть» и греться, его следует очистить и смазать. Специалисты рекомендуют следующий способ.

- Вытереть снаружи узел насухо.

- Капнуть WD-40, несколько раз, пока вращение не будет ровным и легким.

- Хорошо вытереть салфеткой.

- Целлофановый пакет или другой водоотталкивающий материал свернуть и плотно завести в отверстие, насквозь.

- В горлышко тюбика со смазкой капнуть присадкой и плотно прижать его к подшипнику со стороны выступающего пакета. Надавить на него, пока масло не выступит с другой стороны.

После этого прокрутить немного наружное кольцо, не снимая подшипник с целлофана. Повторить до полного наполнения внутреннего пространства смазкой.

Перед началом ремонта подшипника следует убедиться, что причина плохой работы именно в отсутствии смазки. Обычно вращающиеся элементы – ролики и шарики, стираются быстрее, чем вытекает масло.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Мы продолжаем серию статей о ремонте и ТО безынерционных спиннинговых катушек. В предыдущей статье о ремонте катушек мы говорили об устранении люфтов, а сегодня, как и предполагалось, мы затронем тему ТО подшипников закрытого типа. Напоминаем, что статьи основаны на материалах, которые предоставил Владимир (Prank ) в теме " Самостоятельное ТО безынерционной катушки ".

ТО подшипников закрытого типа со съемными пыльниками

.jpg)

- 1 — использую резиновую нитку, чтобы не искать судорожно по всей кухне стопорные кольца

- 2 — снимаю стопорное кольцо иголкой

- 3 — концы стопорных колец малого диаметра с такими скосами снять сложно, только поддев иглой правый конец, левый не подденется. Кстати, рекомендую при сборке ориентировать также, как было, чтобы при повторном ТО голову не ломать

- 4 — пыльники и стопорные кольца — в бензин-калошу (нефрас С2-80/120) (обычно все в нем мою, за исключением резины и некоторых пластмасс). Для ШП, в качестве "емкости", удобно использовать колпачки от спреев очистителя экрана, а пробкой к "емкости" хорошо подходит центральная полиэтиленовая пробка крышки 20-ти литрового бутыля с водой под кулер.

(1).jpg)

- 5 — откисает вскрытый ШП

- 6 — строгаем из сосны палочку с небольшой конусностью, необходимого диаметра. Пыжим подшипник

- 7 — раскручиваем

- 8 — опускаем в бензин-калошу. Повторяем многократно, снимаем, надеваем на палочку другой стороной, опять повторяем

- 9 — используем густую смазку (речь идет о низкоскоростных ШП, используемых везде, за исключением опорных шпули мультов). Мне удобно заливать с 2-ух мм шприцов, на которые одеваю толстую спиленную иглу.

- 10 — забиваем с двух сторон. Забивать полностью не надо, достаточно 30-60% свободного объема.

- 11 — раскатываем смазку по шарам, обоймам и сепаратору, просто вращая ШП

- 12 — надеваем чехол, проверяя равномерность зазора между чехлом и внутренней обоймой ШП, заводим стопорное кольцо (резинка снова подстрахует)

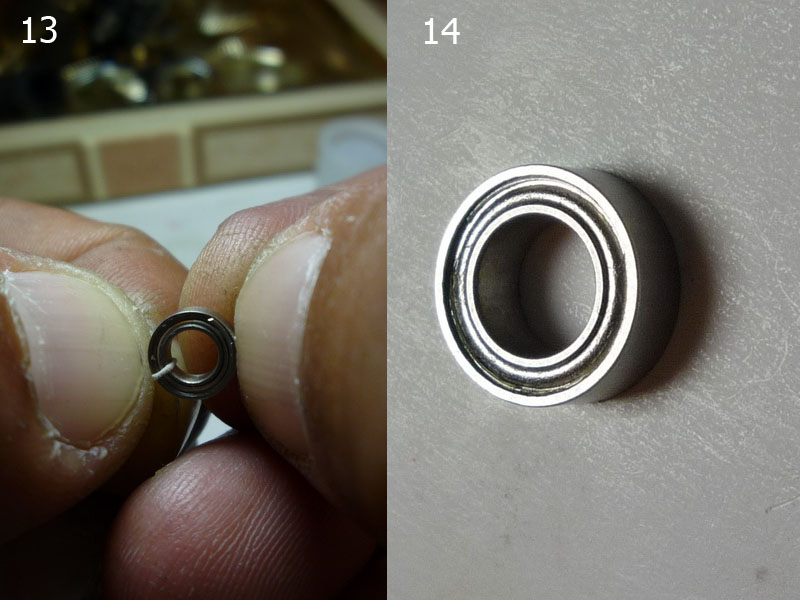

- 13 — защелкиваем на место стопорное кольцо

- 14 — финита)

В общем, ничего сложного и сверхъестественного — немного желания, хорошее освещение, хорошее зрение (очки) и отсутствие хронического алкоголизма в стадии тряски рук.

ТО подшипников закрытого типа с несъемными (запрессованными) пыльниками

Качественно промыть ШП закрытого типа удается только сняв пыльники (экраны). Есть всякие технологии промывки без снятия — прогоном бензина через зазоры между пыльником и внутренней обоймой. Одна из них — подобрать нужный по диаметру шприц, взять ШП, заглушить его внутреннее отверстие, сделать при необходимости подмотку по наружному диаметру, загнать с небольшим натягом в шприц на 2/3 его длины, установить поршень и прокачивать бензин-калошу или другой растворитель. Данный способ растворит остатки смазки в ШП и выгонит большую часть продуктов износа. Но он не идеален по двум причинам:

- практически, не выгоняет абразивные частицы, которые сумели попасть в ШП через зазор между пыльником и внутренней обоймой

- не позволяет заложить новую густую смазку (гриз)

Целесообразней обслуживать ШП, сняв пыльники. Хорошо, если они съемные. В этом случае снимаются стопорные кольца и вперед, как ранее было описано. Если же пыльники запрессованы (конструктивно несъемные), то для качественного ТО лучше полностью удалить один из пыльников. Это позволит и качественно промыть и заложить гриз в "медленные" ШП.

Снимаю пыльник по методу коллеги Wit’a, описанной на сайте Миды, с небольшими вариациями:

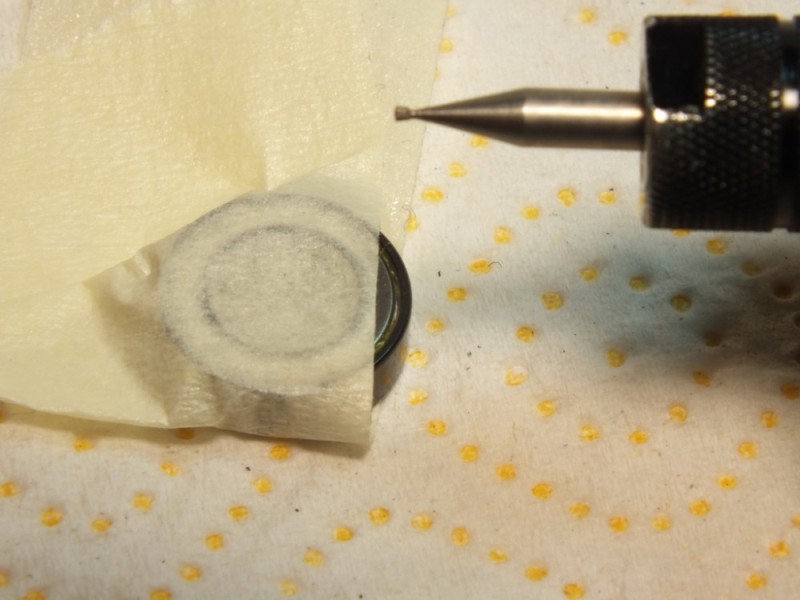

Обслуживаемы ШП обматываю малярным скотчем. Цель действия — минимизировать вероятность попадания опилок в ШП:

Затем заготавливаю Дремель с гравировальной фрезой диаметром 0.8 мм, прямоугольной в осевом сечении (такую подобрал, как наиболее оптимальную под эти задачи). Фреза — оригинал от Дремеля:

.jpg)

.jpg)

.jpg)

.jpg)

использовать в качестве привода именно Дремель, вовсе не обязательно. Подойдет и обычная дрель с приемлемым биением патрона, лежащая на столе, а ШП подносим рукой к фрезе. Но Дремелем или его китайским аналогом, все же удобнее.

Добавляем к набору лупу и самую тонкую часовую отвертку из китайского набора отверток, жало которой делаю тоньше на наждаке:

.jpg)

С локальным освещением, под лупой, под углом к плоскости пыльника делаю лунку в пыльнике возле наружной обоймы:

.jpg)

Сдуваю опилки, углом жала отвертки продавливаю оставшуюся перемычку в районе дна лунки, выламываю пыльник, используя отвертку как ломик, опирающийся на наружную обойму ШП (для внутренностей ШП этот способ абсолютно безопасен):

.jpg)

.jpg)

Далее, стараясь не вращать внутреннюю обойму относительно наружной, переворачиваю ШП — и в растворитель:

.jpg)

.jpg)

Дав немного полежать, надеваю на палочку и аккуратно начинаю вращать под поверхностью растворителя. Если "хруста" нет, значит отдельные пылинки-опилки если и попали внутрь ШП, то в процессе снятия пыльника и последующих действий выпали в банку с растворителем. Это сигнал о том, что можно покрутить и интенсивнее:

.jpg)

.jpg)

В баночке с растворителем (калошей) ШП живет у меня несколько часов с периодическим покручиванием. Я пользуюсь ускоренным способом промывки промывки, при этом не менее качественным — с помощью шприца на 20 мл и опиленной загнутой иглы. Используем промывку под давлением, при которой струей растворителя ШП раскручивается (направление раскрутки можно менять):

.jpg)

.jpg)

Представленные фотографии сделаны на вскрытии крупного ШП для наглядности. Данным способом вскрываю и более мелкие ШП:

.jpg)

.jpg)

За все время применения данного способа вскрытия несъемных пыльников, ни один ШП (внутренний механизм) повредить не удалось. Думаю, можно смело рекомендовать.

В следующей, заключительной статье, мы затронем тему некоторых элементов тюнинга безынерционки.

Дата: 05.01.2016 // 0 Комментариев

Занимаясь ремонтом электроинструмента или другой техники, наверняка каждый сталкивался с проблемой смазки закрытых подшипников. Хорошо если пыльник подшипника съемный, и можно добраться до его внутренностей, но как быть с металлическими пыльниками? Снять их и не повредить подшипник практически невозможно. Сегодня мы расскажем об одном методе, как смазать закрытый подшипник с металлическим уплотнителем.

Как смазать закрытый подшипник?

Прежде всего, необходимо правильно определить стоит ли заниматься подобными манипуляциями. Если подшипник отработал достаточно долго без смазки и остался цел, наверняка он имеет уже немалую степень износа. Как быстрый метод его проверки подойдет потряхивание подшипника – если, слышно позвякивание шариков и сепаратора, тогда такой подшипник менять необходимо, слышен хруст при вращении обоймы — менять необходимо, люфтит – тоже меняем и не заморачиваемся с подобными экспериментами.

Для того, что бы смазать закрытый подшипник необходимо собрать пару вещей. Штатив, металлическая емкость со смазкой, подставка с нагревателем. Выгляди примерно так.

Смазать закрытый подшипник без разборки будем поэтапно.

1. Нагреваем смазку до ее плавления, обыкновенной свечкой.

Тут есть небольшая проблема с выбором смазки, многокомпонентные высокотемпературные смазки на основе молибдена и т.п. фактически не плавятся, необходимо подбирать более дешевые виды смазок, которые смогут расплавиться. Лучше заранее поэкспериментировать с плавлением разных смазок — подобрать необходимую смазку и высоту емкости над пламенем, при которой оплавиться выбранная смазка. Важно не перегревать, т.к. при перегреве теряются ее свойства.

2. Вторым этапом станет опускание в ванночку со смазкой закрытого подшипника.

Если подшипник не охота снимать с оси, необходимо следить, чтобы не выпачкать пластины коллектора.

3. Третий и фактически самый заключительный этап – прокручивание закрытого подшипника, не вынимая его с расплавленной смазки.

Прокручивая обойму необходимо следить за состоянием смазки, что бы она, не загустела и не перегревалась. Крутить нужно не быстро, но долго. В нашем случае смазка закрытого подшипника заняла около 20-30 минут.

4. Вытирая остатки смазки с подшипника необходимо проверить, как вращается его обойма.

Если смазка попала внутрь подшипника, обойма должна крутиться немного вязко, но без усилий.

Недостатком такого метода смазки закрытых подшипников есть то, что невозможно проконтролировать количество смазки, которая попала внутрь.

Тут спросите вы: «За 30 минут можно поменять 5 подшипников, зачем ломать голову и пытаться придумывать велосипед?!». Ответ очень прост, не всегда можно купить в периферии качественные подшипники, а пользоваться техникой надо. Необходимо помнить, что такое решение временное и необходимо быть внимательным, наблюдать за работой узла.

Отправить ответ