Как выбрать обороты на токарном станке

Содержание:

От выбора режима резания (глубины резания, подачи и скорости резания) зависит производительность труда, качество и стоимость изготовления обрабатываемых деталей.

Токарь должен уметь правильно выбирать режимы резания, исходя из наилучшего использования режущих свойств резца и мощности станка при обеспечении заданных точности и чистоты обработки.

1. Глубина резания

Припуск на обработку можно снять в один или несколько проходов; выгоднее работать с возможно меньшим количеством проходов. Следует весь припуск снимать за один проход, если мощность и прочность станка, а также прочность резца и жесткость обрабатываемой детали допускают это. Если же припуск на обработку велик, а обработанная поверхность должна быть точной и чистой, следует припуск распределить на два прохода, оставляя на чистовую обработку 0,5—1 мм на сторону или 1—2 мм по диаметру.

2. Подача

Для получения наибольшей производительности следует работать с возможно большими подачами.

Величина подачи при черновой обработке — ограничивается жесткостью детали, прочностью резца и слабых звеньев механизма подачи станка.

Величина подачи при получистовой и чистовой обработке определяется требованиями чистоты обработанной поверхности и точности детали. Примерные подачи для получистового точения указаны в табл. 4. При работе резцами В. Колесова (см. рис. 62) при получистовой, а в ряде случаев и чистовой обработке сталей подача может быть очень большой — порядка 1,5—3 мм/об. Рекомендуемые значения подач при обработке металлов по методу В. Колесова приведены в табл. 5.

3. Скорость резания

Скорость резания зависит главным образом от обрабатываемого материала, материала и стойкости резца, глубины резания, подачи и охлаждения.

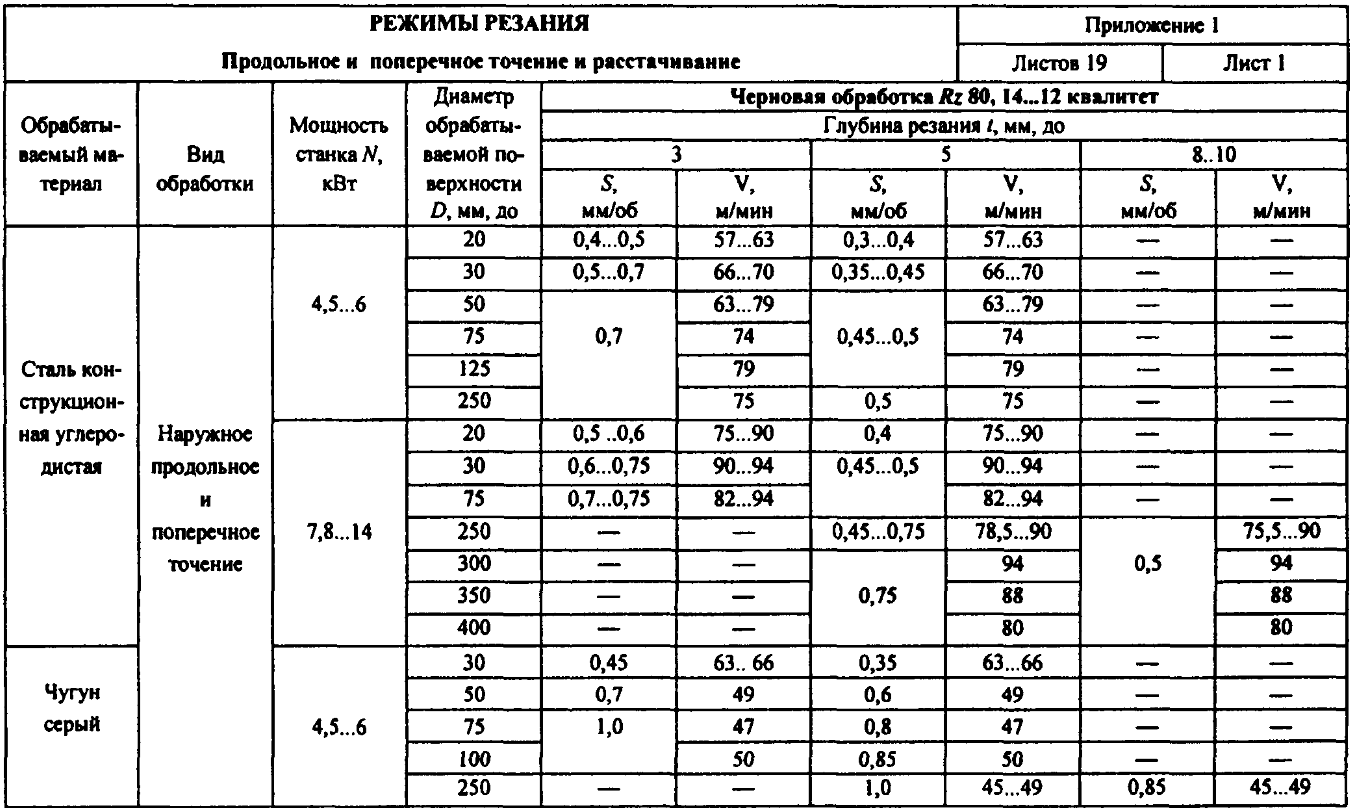

На основании опыта токарей-скоростников передовых заводов и лабораторных исследований разработаны специальные таблицы, по которым можно выбрать необходимую скорость резания при обработке твердосплавными резцами.

В качестве примера в табл. 6 приводятся рекомендуемые скорости резания для различных глубин резания и подач при продольном точении конструкционных углеродистых и легированных сталей с пределом прочности при растяжении сигмаb = 75 кг/мм² твердосплавными резцами Т15К6.

Скорости резания, указанные в табл. 6, рассчитаны на определенные условия резания. Они предусматривают обработку точением сталей σb = 75 кг/мм² твердосплавными резцами Т15К6 с главным углом в плане φ = 45° при стойкости резца Т = 90 мин.

При условиях, отличающихся от указанных в табл. 6, следует табличные данные по скорости резания помножить на соответствующие коэффициенты, приводимые ниже.

4. Требования, предъявляемые к современным токарным станкам

К токарным станкам, предназначенным для высокопроизводительного точения, предъявляются более высокие требования, чем к обычным токарным станкам.

При работе на высоких скоростях резания появляется опасность возникновения вибраций вследствие недостаточной жесткости станков, наличия излишних зазоров в подшипниках шпинделя и в подвижных соединениях суппорта, неуравновешенности отдельных быстро вращающихся частей станка, патрона или обрабатываемой детали.

Следовательно, для спокойной без вибраций работы станка его отдельные части (шпиндель, суппорт, задняя бабка) должны обладать достаточной жесткостью, а вращающиеся части должны быть тщательно уравновешены.

Мощность токарного станка для скоростного резания должна быть большей, так как, чем выше скорость резания, тем большая требуется мощность электродвигателя.

Этим требованиям удовлетворяют станки, выпускаемые отечественной станкостроительной промышленностью, например то-карно-винторезный станок 1А62, подробно нами рассмотренный, станок 1К62 и др.

Однако для высокопроизводительного резания можно в ряде случаев применять токарные станки старых моделей, имеющиеся на заводах, с некоторой переделкой их основных узлов.

Такая переделка станков называется модернизацией.

Переделка существующих станков под высокопроизводительное резание в одних случаях сводится главным образом к увеличению чисел оборотов шпинделя и замене имеющегося электродвигателя более мощным; в других же случаях требуется более сложная переделка, например, приходится изменять устройство фрикционной муфты, главного привода, добавлять устройства для принудительной смазки шпинделя, усиливать отдельные звенья станка и т. д.

Увеличение числа оборотов шпинделя является одним из широко применяемых мероприятий при переводе станков на скоростное резание и достигается изменением диаметров существующих шкивов. Одновременно заменяют также электродвигатель более мощным. Плоскоременную передачу от электродвигателя к станку заменяют клиноременной (см. рис. 2, б). Такая передача позволяет получить, не меняя ширины шкива, требуемую повышенную мощность и более высокое передаточное отношение.

Станки, переводимые на скоростную обработку, должны быть тщательно проверены, а в случае необходимости отремонтированы. При ремонте следует обращать внимание на подшипники передней бабки, фрикционную муфту, суппорт и др. Подшипники шпинделя должны быть тщательно отрегулированы, зазоры в подвижных частях суппорта устранены путем подтяжки клиньев. Фрикционная муфта должна быть проверена, а в случае необходимости соответственно усилена. Станок должен быть всегда хорошо смазан, особенно его коробка скоростей.

Прочная установка станка на фундаменте является необходимым условием для избежания вибраций, в особенности для станков с неуравновешенными вращающимися частями.

Пример 1. Точить валик с одной стороны начерно из заготовки, полученной методом горячей штамповки (рис.2.1) 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв = 72 кг/мм 2 , станок токарно-винторезный модели 16К20Ф1, η = 0,8. Инструмент — резец проходной, φ = 45°, Т5К10, резец проходной упорный 16×25 φ = 90°, Т5К10. Приспособление — центры, хомутик.

|

Рис.2.1 — Точение ступеней валика

Паспортные данные токарно-винторезного станка модели 16К20Ф1 следующие:

Число оборотов шпинделя в минуту: 12,5; 16 20; 25; 31,5; 40; 50; 63; 80; 100; 125;160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 мин -1 .

Продольные подачи 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70;0,78; 0,87; 0,94; 1;04; 1,14; 1,21; 1,40; 1,56; 1,74; 1,90; 2,08; 2,28; 2,42; 2,80; 3,12; 3,48; 3,80; 4,16 мм/об.

Максимальное усилие механизма осевой подачи составляет 360 кг (3600Н), а мощность на шпинделе NСТ = 8,5 кВт.

1. Назначается глубина резания t = 5 мм для обработки каждой шейки вала (весь припуск) (см. рис.2.1).

2. По таблице 2.1 определяется подача 0,5…1,1 мм/об для диаметра детали 60…100 мм и размера державки 16×25 мм 2 при глубине 3…5 мм.

В среднем получается подача S = 0,8 мм/об.

3. Ближайшее значение подачи по паспорту станка Sct = 0,78 мм/об.

4. Расчетная скорость резания определяется по эмпирической формуле:

Значение коэффициента и показателей степени выбираются из таблицы 4. Для подачи S св. 0,7 мм/об CV = 340, х = 0.15, у = 0.45, т = 0.20мм, Т = 60 мин (принимаем). Для поправочных коэффициентов по скорости резания из таблиц 5, 6, 7, 8 устанавливают величины поправок.

При подстановке данных в формулу скорости резания получаем:

Vр=340?0,54/(60 0,2 5 0,15 0,78 0,45 ) =340?0,54/(2,267?1,27?0,894) =71,3 м/мин.

5. Частота вращения шпинделя для обработки шеек 61,5; 71,5; 81,5 определяется по формуле:

n1 = (1000?71,3) / π61,5 = 369,2 мин -1 ; п2 = (1000?71,3) / π71,5 = 317,5 мин -1 ; п3 = (1000?71,3) / π·81,5 = 278,6 мин -1 .

6. По паспорту станка при назначении чисел оборотов шпинделя можно принять п = 315 мин -1 .

7. Действительная скорость резания для трех шеек получается

V1 = (π·61,5?315) / 1000=60,82 м/мин; V2 = (π·71,5·315) / 1000 = 70,72 м/мин;

8. Разница с расчетной скоростью не превышает 10…15%, поэтому можно принять обработку трех шеек с общей частотой вращения п = 315 мин -1 .

9. Эффективная мощность резания определяется по формуле:

где Рz — тангенциальная составляющая силы резания.

Показатели степени и постоянная CPz определяются по таблице 2.9.

Рис. 2.2 — Эскиз обработки к примеру 2

I. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый. Материал рабочей части – пластины — твердый сплав ВК6; материал корпуса резца — сталь 45; сечение корпуса резца 16 ´ 25 мм; длина резца 150 мм.

Из-за отсутствия рекомендаций по выбору геометрических элементов резца в используемом справочнике принимаем их по справочнику: форма передней поверхности — плоская с фаской, типа II;  = 12°;

= 12°;  = – 3°;

= – 3°;  = 10°;

= 10°;  = 0°;

= 0°;  = 45°;

= 45°;  = 45°;

= 45°;  = 1 мм.

= 1 мм.

2. Назначаем режим резания

1. Устанавливаем глубину резания. При снятии припуска за один рабочий ход t = h = 2 мм.

2. Назначаем подачу.

Для параметра шероховатости поверхности Rz = 20 мкм (Ra = 6,3мкм) при обработке чугуна резцом с  = 1 мм рекомендуется

= 1 мм рекомендуется  = 0,33 мм/об (для

= 0,33 мм/об (для  = 0,8 мм) и

= 0,8 мм) и  = 0,42 мм/об (для

= 0,42 мм/об (для  = 1,2 мм).

= 1,2 мм).

Принимаем для  = 1 мм среднее значение

= 1 мм среднее значение  = 0,38 мм/об и, корректируя по паспорту станка, устанавливаем

= 0,38 мм/об и, корректируя по паспорту станка, устанавливаем  = 0,35 мм/об.

= 0,35 мм/об.

3. Назначаем период стойкости резца. При одноинструментной обработке Т = 30 . 60 мин. Принимаем Т = 60 мин.

4. Определяем скорость главного движения резания (м/мин), допускаемую режущими свойствами резца:

Из таблицы 17 выписываем коэффициент и показатели степеней формулы: для наружного продольною точения серого чугуна с НВ 190 при  £ 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)

£ 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)  = 292;

= 292;  = 0,15;

= 0,15;  = 0,2; m = 0,2.

= 0,2; m = 0,2.

Учитываем поправочные коэффициенты на скорость:

(табл. 1, с. 261);

(табл. 1, с. 261);  = 1,25 (табл. 2, с. 262);

= 1,25 (табл. 2, с. 262);

;

;

= 1,0, так как заготовка без литейной корки;

= 1,0, так как заготовка без литейной корки;  = 1,0, так как твердый сплав ВК6;

= 1,0, так как твердый сплав ВК6;  = 1,0, так как

= 1,0, так как  = 45°.

= 45°.

Поправочный коэффициент на скорость  , учитывающий вид токарной обработки —

, учитывающий вид токарной обработки —  , т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент

, т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент  . В справочнике в табл. 17 приведены значения этих коэффициентов в зависимости от

. В справочнике в табл. 17 приведены значения этих коэффициентов в зависимости от  при поперечном точении. При

при поперечном точении. При  = 0 . 0,4

= 0 . 0,4  = 1,24; при

= 1,24; при  = 0,5 … 0,7

= 0,5 … 0,7  = 1,18; при

= 1,18; при  = 0,8 . 1

= 0,8 . 1  = 1,04. Для заданных условий

= 1,04. Для заданных условий  , поэтому

, поэтому  = 1,18.

= 1,18.

С учетом всех найденных поправочных коэффициентов

м/мин.

м/мин.

м/мин (≈ 2,52 м/с).

м/мин (≈ 2,52 м/с).

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

мин -1 .

мин -1 .

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения  = 400 мин -1 .

= 400 мин -1 .

6. Действительная скорость главного движения резания:

м/мин (≈ 2,51 м/с).

м/мин (≈ 2,51 м/с).

7. Мощность, затрачиваемая на резание:

кВт,

кВт,

где  — в кгс, а

— в кгс, а  -в м/мин,

-в м/мин,

Н (с. 271).

Н (с. 271).

Для заданных условий обработки  = 92;

= 92;  = 1;

= 1;  = 0,75;

= 0,75;  = 0.

= 0.

Учитываем поправочные коэффициенты на силу резания:

; 210 HB (по условию);

; 210 HB (по условию);  = 0,4;

= 0,4;  ;

;  = 1,0, так как

= 1,0, так как  = 45°;

= 45°;  = 1,0 (там же), так как

= 1,0 (там же), так как  = 12° (принимаем по графе «

= 12° (принимаем по графе «  = 10°»);

= 10°»);  = 1,0 (там же), так как

= 1,0 (там же), так как  = 0°;

= 0°;

Н (≈ 87 кгс).

Н (≈ 87 кгс).

кВт. В единицах СИ (Вт)

кВт. В единицах СИ (Вт)  , где

, где  — в Н, а

— в Н, а  — в м/с;

— в м/с;

Вт

Вт  кВт.

кВт.

8. Проверяем, достаточна ли мощность привода станка. У станка 16К20  кВт;

кВт;  ; 2,14 m -1 ,

; 2,14 m -1 ,

где m — общее число ступеней скорости соответствующего элемента станка-шпинделя токарного или фрезерного станка, стола продольно-строгального станка и т.д;

φ — знаменатель ряда.

Отсюда можно определить любую из четырех величин-nmax, nmin, φ или m, если известны или выбраны значения всех остальных. Чаще всего необходимо для построения ряда по известным nmax, nmin, и m определить φ. В современных станках чаще всего применяются средние значения зпаменателя ряда φ: 1,26;1,41или 1,58. Из ранее приведенной формулы следует:

Значения нормализованных знаменателей рядов φ, возведенные в степени, приведены в приложении 13. Пользуясь таблицей, можно легко определить значение φ на основании заданных в технической характеристике станка nmax, nmin, и m.

Пример 3. Точить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность  или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

Исходные данные:

Материал детали: ковкий чугун КЧ35 ГОСТ 1215-79

Диаметр заготовки:  мм

мм

Диаметр после обработки:  мм

мм

Длина обрабатываемой поверхности:  мм

мм

Шероховатость обработанной поверхности:  мкм

мкм

Твердость материала: 163 НВ.

Способ крепления на станке: в центрах

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: "Что-то тут концом пахнет". 8266 —  | 7903 —

| 7903 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

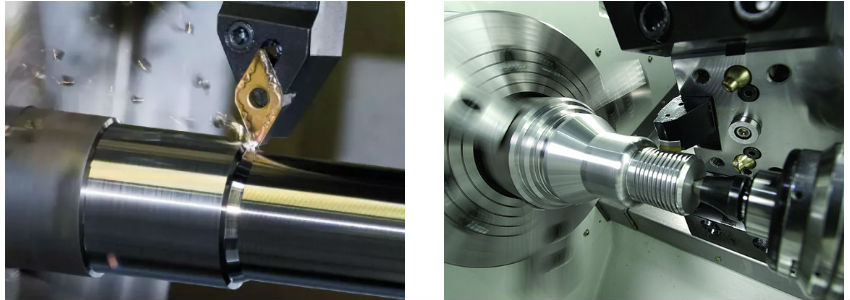

На протяжении многих лет токарная обработка металлических и иных деталей остается одной из основных операций в металлургическом производстве. Со временем меняются технологии, на заводах внедряются современные станки с ЧПУ, однако суть остается неизменной – только грамотно выбранные параметры резания на агрегатах позволяют достичь нужного результата.

Виды и режимы работы токарных станков

Токарная работа на станках остается наиболее востребованным способом получения большинства изделий. Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Для получения различных деталей применяются те или иные токарные станки:

- с ЧПУ (числовым программным управлением), благодаря которым удается достичь наивысшего качества и высокой скорости обработки поверхностей заготовок. Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

- лоботокарные, позволяющие вытачивать конические и цилиндрические детали нестандартных размеров;

- револьверно-токарные, служащие для точения элементов из калиброванных прутков;

- карусельно-токарные, используемые для создания заготовок больших диаметров;

- токарно-винторезные, которые служат по большей части для обработки деталей цилиндрической формы.

В зависимости от материала подбирается тот или иной режим резки при токарной обработке, включающий в себя совокупность таких важных параметров, как:

- вес изделия;

- глубина воздействия;

- допустимая скорость.

Все эти величины определяются специалистами с использованием нормативных документов и специализированных справочников. Прежде всего, следует внимательно изучить рекомендуемые в таблицах значения, чтобы выбрать оптимальные.

Режимы резания как при расточке внутренних диаметров, так и при обработке наружных поверхностей заготовок, должны назначаться с обязательным учетом возможностей агрегата и режущего инструмента. От правильности их выбора непосредственно зависит качество и скорость изготовления деталей.

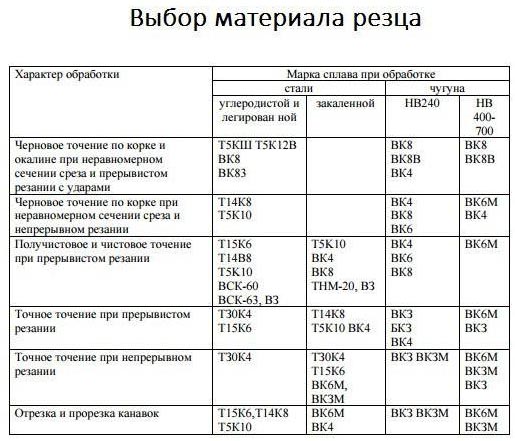

При подборе характеристик операции резания важно определиться с выбором резака. Подбор осуществляется в зависимости от типа и материала исходной заготовки. Подачу резца назначают, исходя из необходимой скорости вращения шпинделя. Чем выше обороты, тем меньше должна быть ее величина. В противном случае металлическая деталь может перегреться и расплавиться.

Скорость резания при чистовой и черновой обработке различна. В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности. Наиболее качественно эту операцию позволяют выполнить станки, оснащенные ЧПУ, имеющие бесчисленное множество эксплуатационных преимуществ.

Каждый раз затрачивать много времени на тщательное изучение немалого количества справочных таблиц, особенно в производственных условиях, когда необходимо успеть вовремя выполнить заказ, нецелесообразно. Какой бы токарный станок ни использовался при работе, все параметры резания взаимозависимы. При смене величины одного все остальные характеристики режимов резания, включая подачу и скорость, обязательно станут другими.

В связи с этим любая обработка осуществляется по специально разрабатываемым аналитическим и расчетным методикам. Все прописанные в нормативах параметры вычисляются посредством различных эмпирических формул. Точность обеспечивается благодаря известным характеристикам:

- величины подачи;

- частоты вращения шпинделя;

- мощности агрегата.

В отдельных случаях необходимо также учитывать ряд других величин, оказывающих влияние на обработку поверхностей изделий.

Современные предприятия для проведения данных вычислений применяют специальные программы. Работнику достаточно только ввести вручную известные характеристики, и на экране компьютера сразу отобразятся все искомые параметры. Использование программного обеспечения значительно экономит время и упрощает работу, как и оснащение производств станками с ЧПУ.

Скорость резания и ее расчет

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

- тип токарного инструмента;

- вид операции;

- материал заготовки.

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Отправить ответ