Как заточить зенкер по металлу

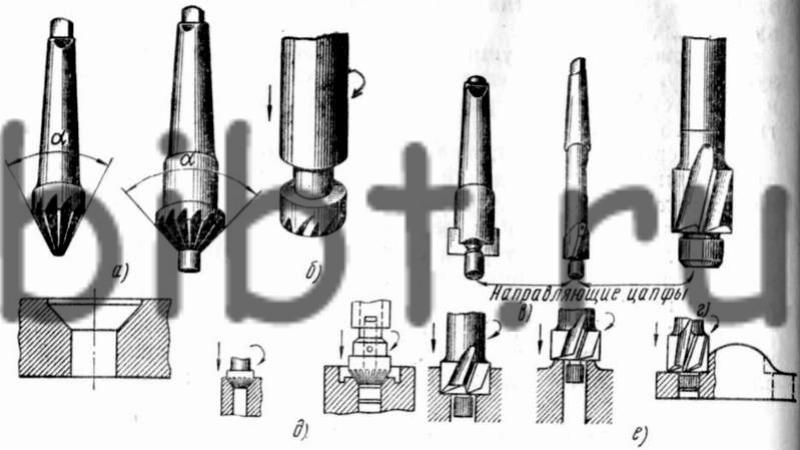

Зенкование применяют для снятия зенковками фасок у отверстий, получения цилиндрических и конических углублений под головку винтов и заклепок. Зенковки подразделяют на цилиндрические и конические (рис. 30). Операция зенкования сходна со сверлением.

а — конические, б — цилиндрическая, в — со вставными ножами, г — насадная, д — приемы зенкования, е — приемы обработки отверстий геометрической формы, размеров и высокой чистоты поверхности.

называется процесс обработки зенкерами цилиндрических необработанных отверстий, полученных литьем, ковкой или штамповкой, или предварительно просверленных отверстий с целью увеличения их диаметра, улучшения чистоты их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).

Зенкерование является либо окончательной обработкой отверстий, либо промежуточной операцией перед развертыванием.

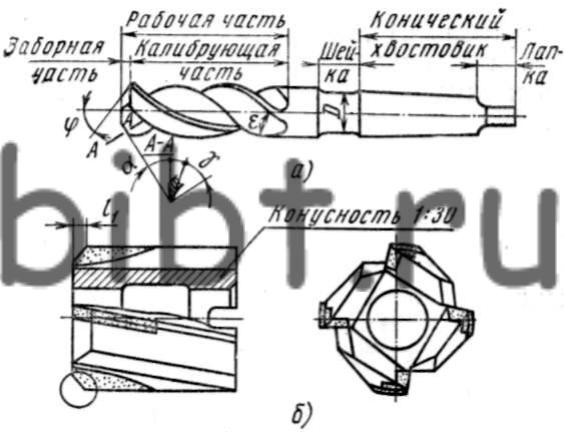

Зенкеры изготовляют цельные с цилиндрическим или коническим хвостовиком (рис. 31, а), или с насадной головкой (рис. 31, б).

Рис. 31. Элементы и углы заточки зенкера:

а — цельный зенкер с коническим хвостовиком, б — насадная головка зенкера с напаянными пластинками из твердого сплава

Зенкеры и развертки затачивают, как правило, на универсально-заточном станке.

Переднюю поверхность зуба зенкера или развертки затачивают кругом тарельчатой формы, причем для инструментов с прямыми зубьями используют торцовую сторону круга, а винтовые зубья обрабатывают конической стороной при  . Для радиальной установки рабочей поверхности круга используют специальный шаблон (рис. 5.5).

. Для радиальной установки рабочей поверхности круга используют специальный шаблон (рис. 5.5).

Рис. 5.5. Схема установки шлифовального круга при заточке передней поверхности инструмента: а – с прямым зубом при  ; б – с винтовым зубом при

; б – с винтовым зубом при  ; в – с винтовым зубом при

; в – с винтовым зубом при

В случае, когда передний угол на калибрующей части не равен нулю, необходимо круг сместить от радиального расположения на величину  :

:

где  — диаметр инструмента, мм;

— диаметр инструмента, мм;  — передний угол на калибрующей части;

— передний угол на калибрующей части;  — угол правки круга, при работе торцом круга

— угол правки круга, при работе торцом круга  .

.

При заточке инструмента с винтовым зубом угол между осями шлифовального круга и инструмента (угол поворота заточной головки) должен составлять  где

где  — угол наклона винтового зуба.

— угол наклона винтового зуба.

Припуск на передней поверхности составляет в среднем при заточке зенкеров 0.2 мм, разверток 0.15 мм, а при доводке 0.03 – 0.05 мм.

Заточку задней поверхности на калибрующей части производят в центрах. Ось центров располагается параллельно направлению продольной подачи стола. При заточке торцом круга вершину зуба с помощью упорки устнавливают ниже горизонтальной осевой плоскости инструмента на величину

,

,

где  — задний угол в торцовом сечении,

— задний угол в торцовом сечении,  здесь

здесь  — задний угол в сечении, перпендикулярном к режущей кромке.

— задний угол в сечении, перпендикулярном к режущей кромке.

При заточке периферией круга упорку располагают в горизонтальной осевой плоскости инструмента, а ось шлифовального круга смещают вверх на величину

.

.

При заточке инструмента с прямым зубом упорку используют только для деления и закрепляют ее на столе станка таким образом, чтобы его упорное лезвие касалось передней поверхности затачиваемого зуба как можно ближе к режущей кромке (не далее 0.5 мм).

При заточке инструмента с винтовым зубом упорка служит как для деления, так и для придания инструменту винтового движения. Упорку закрепляют на заточной головке, и в процессе заточки инструмент перемещается относительно ее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол  . Величину смещения упорки устанавливают по средней точке опорного лезвия. Для снижения теплообразования при заточке задних поверхностей круг имеет специальную форму (рис. 5.6).

. Величину смещения упорки устанавливают по средней точке опорного лезвия. Для снижения теплообразования при заточке задних поверхностей круг имеет специальную форму (рис. 5.6).

При заточке задних поверхностей зубьев на режущей части верхнюю часть стола поворачивают на угол заборного конуса — величину смещения упорки рассчитывают по среднему диаметру режущей части.

Рис. 5.6. Форма рабочей поверхности шлифовального круга для заточки задних поверхностей зенкеров и разверток

Дата добавления: 2015-08-30 ; просмотров: 1451 . Нарушение авторских прав

Заточка по передней поверхности. Передняя поверхность зуба двузубого зенкера (рис. 4.24) или передняя поверхность развертки затачивается кругом тарельчатой формы. Для инструментов с прямыми зубьями используется торец круга (рис. 4.25, а), а винтовые зубья обрабатываются конической поверхностью круга. Радиальная установка рабочей поверхности круга обеспечивается специальным шаблоном (рис. 4.25, б).

Если передняя поверхность имеет отклонение от радиальности, т.е. передний угол на калибрующей части не равен нулю, например, при наличии отрицательной фаски (рис. 4.25, в), то необходимо сместить круг от радиального положения.

Рис. 4.24. Схема заточки передней поверхности двузубого зенкера

Рис. 4.25. Установка шлифовального круга при заточке передней поверхности развертки [6, 15]

Если заточка производится конической стороной круга, то смещение круга в направлении, перпендикулярном к оси развертки,

где d — диаметр развертки; у — передний угол на калибрующей части; р — угол конической заправки круга.

При работе торцом круга

Припуск по передней поверхности составляет в среднем при заточке зенкеров 0,2 мм, разверток — 0,15 мм, а при доводке — 0,03. 0,05 мм.

При заточке передних и задних поверхностей зубьев зенкеров, разверток и других многолезвийных инструментов используется универсальная упорка (рис. 4.26). Упорка крепится на столе универсально-заточного станка и предназначена для пра-

Рис. 4.26. Универсальная упорка:

- 1 — опорное лезвие; 2 — стержень; 3 — основание;

- 4 — микрометрический винт для настройки упорки по высоте

вильного ориентирования зуба инструмента при заточке, а также для деления при переходе к заточке следующего зуба. Перед заточкой верхняя часть стола поворачивается на угол ф заборного конуса зенкера или развертки.

Заточку передних поверхностей зенкеров и разверток выполняют в центрах без делительных приспособлений, прижимая вручную зуб инструмента к упорке. Для выбора шлифовальных кругов можно воспользоваться данными, приведенными в табл. 4.1 и 4.2, рассматривая коническую сторону круга как периферию.

При заточке прямозубого инструмента упорку используют только для деления, закрепляя ее на столе станка. В процессе заточки она перемещается вместе с инструментом. Устанавливают упорку в любом месте по длине калибрующей части так, чтобы ее опорное лезвие касалось передней поверхности затачиваемого зуба, как можно ближе к режущей кромке (не более 0,5 мм). Затачиваемый зуб прижимают к упорке вручную.

При заточке инструмента с винтовыми зубьями упорка служит как для деления, так и для придания инструменту винтового движения. Упорку закрепляют на заточной головке, и в процессе заточки инструмент перемещается относительно нее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол со (угол наклона зубьев). Смещение упорки устанавливают по средней точке ее опорного лезвия, которое может быть прямолинейным (длиной 3. 5 мм) или криволинейным.

Заточка по задней поверхности. Задние поверхности зенкера затачивают торцом круга, имеющего форму конической чашки (рис. 4.27).

При заточке задних поверхностей развертки торцом круга (рис. 4.28, а) вершину зуба с помощью упорки устанавливают ниже горизонтальной осевой плоскости затачиваемой развертки на величину

где D — диаметр затачиваемой развертки; DK — диаметр круга; а,. — задний угол развертки в торцовом сечении.

Для инструментов с винтовыми зубьями ат

aN cos со, а для прямозубого инструмента = aN (aN — задний угол в сечении, перпендикулярном режущей кромке; со — угол наклона винтовых канавок развертки).

Рис. 4.27. Схема заточки задней поверхности зенкера

Рис. 4.28. Схемы заточки задних поверхностей разверток торцом (а) и периферией (б) круга [6, 15]

При заточке периферией круга (рис. 4.28, б) упорку располагают в горизонтальной осевой плоскости затачиваемого инструмента, а ось шлифовального круга смещают вверх на величину

где DK — диаметр шлифовального круга.

При заточке развертки торцом круга возможны два варианта его правки. В первом варианте (рис. 4.29, а) круг имеет поднутре-

Рис. 4.29. Форма правки шлифовального круга для заточки задних поверхностей разверток [15]

ние на угол 20. 25° с таким расчетом, чтобы на торце осталась только узкая рабочая ленточка шириной 2. 3 мм. Тем самым уменьшается зона контакта круга с затачиваемым зубом и снижается опасность прижогов. Ось круга разворачивают на угол

1. 3 0 , чтобы в работе участвовала только одна сторона круга.

Во втором варианте (рис. 4.29, б) торец круга заправляется под двумя конусами, каждый из которых занимает половину толщины стенки круга. Образующая внутреннего нерабочего конуса составляет с торцовой плоскостью угол 30. 35°, а образующая рабочего конуса — 15°. При заточке ось круга развернута на 15°. Такая заправка круга также снижает опасность прижогов.

При заточке задних поверхностей зубьев разверток на режущей части верхняя часть стола заточного станка поворачивается на угол заборного конуса ср. Величина смещения упорки рассчитывается по среднему диаметру режущей части.

Развертка является чистовым инструментом, и к качеству ее заточки предъявляются очень высокие требования. Рабочие поверхности зубьев развертки должны иметь шероховатость не ниже Ra 0,63. 0,32 мкм, поэтому после заточки развертка подвергается доводке. Припуск под доводку обычно составляет 0,005. 0,008 мм. Станок подобен заточному станку, а схема доводки аналогична схеме заточки. Развертка устанавливается в центрах, опирается передней поверхностью на упор; доводочный круг, обычно мелкозернистый из эльбора, устанавливается на шпинделе станка.

Переточка режущей части зенкера или развертки производится в большинстве случаев по задней поверхности. Передняя поверхность подвергается переточке только в случае ее износа или повреждения.

Погрешности заточки зенкеров и разверток. Допускаемые значения биений режущих кромок зенкеров и разверток различных типов после заточки и переточки приведены в соответствующих ГОСТах и справочной литературе [24].

Шероховатость задних поверхностей быстрорежущих зенкеров для обработки сталей и чугунов не должна превышать Ra 1,6 мкм, для обработки алюминиевых сплавов — 0,8 мкм, твердосплавных зенкеров — 0,4 мкм.

Требования к шероховатости рабочих поверхностей разверток различных типов приведены в соответствующих ГОСТах и справочной литературе [24].

Отправить ответ