Какие бывают токарные станки

Содержание:

- 1 Какие марки существуют

- 2 Конструктивные особенности

- 3 Как работает оборудование

- 4 Виды оборудования

- 5 Оборудование особого назначения

- 6 Режущие инструменты

- 7 Отзывы о марках станков

- 8 Самодельный токарный станок по металлу: как собрать

- 9 1 История токарного станка

- 10 2 Типы и виды токарных станков

- 11 3 Краткое описание самых распространенных видов токарных агрегатов и их фото

- 12 4 Конструкция токарного станка и фото его отдельных частей

- 13 5 Правила техники безопасности при работе на токарном станке

Токарные станки по металлу предназначены для обработки заготовок с целью получения изделий, используемых в машиностроении и строительстве, производстве инструментов и т. д. Видов современного оборудования этого типа существует несколько. И все они отличаются высокой производительностью и надежностью.

Какие марки существуют

Оборудование этого типа представлено на современном отечественном рынке довольно-таки широко. Марок его существует множество. В качестве примера можно привести такие токарные станки по металлу, как:

Конструктивные особенности

От станков по дереву этот вид оборудования отличается прежде всего наличием резцедержателя. Этот элемент делает работу с металлическими деталями максимально удобной. Ведь удержать инструмент, предназначенный для обработки заготовки, руками, как при использовании станка по дереву, в данном случае, из-за жесткости материала и сильной нагрузки, попросту невозможно.

Основные элементами конструкции станка по металлу являются:

- Станина. На нее крепятся все рабочие узлы и детали.

- Передняя бабка. Внутри этого узла располагается шпиндель.

- Задняя бабка с пинолью. Эта часть станка подвижна и служит для закрепления обрабатываемой детали.

- Суппорт. Этот элемент используется для сообщения резцу поступательного движения при работе.

- Фартук. Трансформирует в поступательное переданное движение.

- Электромотор с приводным ремнем.

- Коробка скоростей. Отвечает за передачу движения от суппорта к шпинделю посредством винта или валика.

Как видите, конструкция у этого оборудования довольно-таки сложная. Поэтому, к примеру, собрать токарный станок по металлу своими руками не слишком просто.

Как работает оборудование

Функционируют токарные станки по металлу по довольно-таки простому принципу. В задней бабке закрепляются режущие инструменты. При включении станка она начинает двигаться по направляющим станины и останавливается в нужном для обработки детали месте. В процессе работы каретка суппорта также перемещается, но вдоль детали. Находится она между бабками.

Резец во время точения может располагаться или вдоль оси детали, или под небольшим углом к ней. В этом случае при работе станка изделие приобретает цилиндрическую или коническую форму. Также резец может располагаться перпендикулярно оси детали. Такая обработка называется поперечной.

Виды оборудования

Классифицируются токарные станки по металлу на два основных типа:

- Токарно-винторезные. Отличительной особенностью оборудования этой разновидности является то, что пиноль задней бабки имеет ход. Поэтому такие станки могут оснащаться патроном для сверления отверстий. На станках этого типа можно нарезать резьбу, как внутреннюю, так и внешнюю. Используются они в основном в приборостроении, при работе с черными и цветными металлами.

- Токарно-фрезерные. Это оборудование является универсальным. На станках этого типа можно выполнять обработку заготовок не только из цветных и черных металлов, но и из пластмассы и дерева. Применяется это оборудование для вырезки пазов, снятия фасок, сверления отверстий, нарезания резьбы т. д.

Оборудование особого назначения

Помимо двух основных, существует еще две дополнительных разновидности токарных станков по металлу:

- Токарно-карусельные. Используется это оборудование для обработки деталей, имеющих большие размеры и вес.

- Токарно-револьверные. Такие станки позволяют изготавливать разного рода изделия из прутка.

В последнее время на промышленных предприятиях очень часто используется также высокоточное производительное оборудование с ЧПУ. С использованием таких станков можно изготавливать максимально качественные и геометрически выверенные изделия.

Помимо всего прочего, различаться оборудование этого типа может и по месту установки. Существуют не только габаритные, монтируемые иногда даже и на фундамент модели. Очень популярным и востребованным является также настольный токарный станок по металлу. Конструкцию он имеет точно такую же, как и обычный, но при этом занимает меньше места и стоит дешевле.

Режущие инструменты

Настольный токарный станок по металлу, так же как и обычный, должен использоваться с применением только качественных и надежных резцов. Для обработки металлических заготовок или прутка могут использоваться рабочие инструменты разных видов. Подбираются они в зависимости от типа выполняемых операций. Так, к примеру, обдирочные резцы используют для черновой обработки детали. После их применения на заготовке остаются заметные следы. Чистовые резцы используются для придания поверхности изделия гладкости. Существуют также подрезные, расточные, резьбовые инструменты и т. д.

Состоят резцы для токарного станка по металлу из двух частей. Головка является основным элементом, отвечающим за обработку детали. Стержень служит для надежного закрепления резца.

Изготавливаются рабочие инструменты токарных станков из быстрорежущих или углеродистых сталей, а также из термокорундов и твердых сплавов. Последние две разновидности материалов в последнее время используются чаще всего.

Отзывы о марках станков

Надежное и производительное оборудование этого типа позволяет сделать производство более рентабельным и облегчает работу токаря. Любые же недостатки могут стать причиной снижения качеств производимых деталей. Неплохие отзывы заслужили, к примеру, отечественные станки «Универсал». Специалисты полагают, что они очень хорошо справляются как с токарными, так и с фрезерными работами. Определенным недостатком этого оборудования считается высокая стоимость. Китайские Jet хвалят за небольшие габариты, универсальность и отсутствие люфтов. Однако, как считают многие, такой токарный станок по металлу для дома подойдет очень неплохо, а вот использовать его даже на небольшом производстве не стоит. Серьезных нагрузок это китайское оборудование, по мнению специалистов, перенести не сможет.

Довольно-таки неплохими, надежными и удобными в работе считаются и станки «Корвет». Но при этом к их недостаткам относят шумность и не слишком большой ресурс двигателя. В особенности же хорошие отзывы специалистов заслужили старые отечественные модели, разработанные еще советскими инженерами.

Самодельный токарный станок по металлу: как собрать

Изготовить это оборудование самостоятельно сложно. Однако при наличии определенных умений можно собрать вполне рабочую и даже очень производительную модель. Узлы и детали для нее можно приобрести в магазине, а в некоторых случаях и изготовить своими руками.

Собирается самодельный токарный станок по металлу примерно так:

- Передняя бабка с установленным шпинделем закрепляется на ходовой трубе.

- Собирается рама станка.

- На ней устанавливается передняя бабка.

- Монтируется ходовая труба.

- Устанавливаются задняя бабка и опорная планка.

- Собирается суппорт.

- Монтируются ходовая гайка и ходовой винт.

Заканчивают собирать токарный станок по металлу (своими руками это сделать вполне возможно) окрашиванием металлических деталей. Перед началом работы оборудование крепят на столе или верстаке. Шпиндель смазывается жидкой смазкой, а направляющие и пиноль — консистентной.

Токарный станок наших дней способен выполнять немало операций металлообработки, но чаще всего на нем обрабатывают внутренние и наружные поверхности различных форм – конических, цилиндрических, фасонных.

1 История токарного станка

Принято считать, что самое первое токарное устройство человек изобрел еще в середине 600 годов до нашей эры. Его конструкция была простейшей, но вполне эффективной: два рабочих центра монтировали соосно друг с другом, зажимали между ними костяные либо деревянные изделия, и начинали вручную их вращать. "Оператор" древнего станка при этом ручным резцом придавал заданную конфигурацию обрабатываемой заготовке.

Позже изделия перестали вращать руками. Для этих целей начали использовать тетиву лука, которую в виде петли набрасывали на изделие. А уже в 14 столетии появились более сложные агрегаты с ножным приводом для выполнения все еще элементарных токарных операций. Такой привод имел упругую деревянную жердь, которую прикрепляли к установке консольно. К педали привязывали веревку, а другой ее конец крепили к обрабатываемой детали.

Веревка натягивалась тогда, когда человек нажимал на педаль, изделие вращалось (на два либо на один оборот), а жердь сгибалась. После этого с педали убирали ногу, веревка устремлялась вверх, а деталь вращалась на те же самые два или один оборот в другую сторону. Конструкция была достаточно простой и позволяла сравнительно качественно выполнять токарную обработку заготовок, а также техническое обслуживание токарного приспособления.

Уже в самом начале 16 столетия на токарных станках можно было производить обработку объективно сложных заготовок, благодаря введению в конструкцию агрегатов люнета и центров из стали. Правда, металлические детали на станках тех лет обрабатывать было нельзя из-за малой мощности их привода.

В 1710-х годах россиянин Андрей Нартов создал агрегат с суппортом механического типа. Именно это техническое изобретение, по сути, дало толчок дальнейшему развитию металлорежущего оборудования. Уже к середине 18 столетия во Франции появился агрегат, чьи технические возможности делали его практически универсальным. А к концу века французы порадовали мир и станком специального типа, на котором осуществлялась нарезка винтов.

Первым же по-настоящему универсальным агрегатом признан станок Генри Модсли образца 1794 года. Именно он и стал базой для всего последующего токарного оборудования. Кстати, предприятие Модсли самым первым начало изготавливать комплекты плашек и метчиков, с помощью коих на станках выполнялась операция нарезания резьбы. После этого универсальный токарный станок стал не мечтой, а реальностью.

Процесс автоматизации токарных агрегатов стартовал в 19 веке. Пионерами здесь являлись уже американские инженеры. Они ввели в конструкцию станков разнообразные элементы автоматики, а затем придумали и револьверный агрегат, на базе коего впоследствии создавались станки типа "автомат" (их назначение мы опишем ниже). Самый первый токарный автомат универсального типа – это станок Спенсера, представленный в 1973 году.

2 Типы и виды токарных станков

По принятой в России классификации, которая осталась от времен СССР, токарные станки по металлу причисляются к первой группе металлорежущего оборудования. В этой группе существуют следующие типы токарных станков:

- полуавтомат и автомат одношпиндельный;

- полуавтомат и автомат многошпиндельный;

- револьверный;

- отрезной;

- карусельный;

- лобовой и винторезный;

- полировальный и многорезцовый;

- специализированный (автомат и обычный);

- специальный.

Тот или иной станок токарной группы может иметь одну из пяти степеней точности:

- С – особую;

- В – высокую;

- Н – нормальную;

- А – особо высокую;

- П – повышенную.

Зная классификацию токарных станков, можно с первого взгляда определить, к какому типу относится определенный агрегат, и понять его основное назначение. В маркировке его модели имеется:

- единица, стоящая на первом месте, которая говорит о том, что перед нами именно токарное оборудование;

- вторая цифра, определяющая тип агрегата;

- третья цифра и четвертая (некоторые модели не имеют четвертой цифры), указывающая на главный параметр (размерный) установки, под коим понимают в большинстве случаев высоту центров.

В кодировке конкретной модели могут присутствовать и буквы, которые обозначают особенности конструкции агрегата (автомат, специальный, базовый и пр.), уровень его точности, вариант модификации, наличие на оборудовании числового программного комплекса. Если перед вами, например, станок 1И611П, можно понять, что это токарно-винторезный агрегат (буква "И") повышенной степени точности (буква "П") с высотой центров 110 миллиметров. Таким образом, можно просто увидеть фото установки с указанием ее маркировки, чтобы все стало понятным.

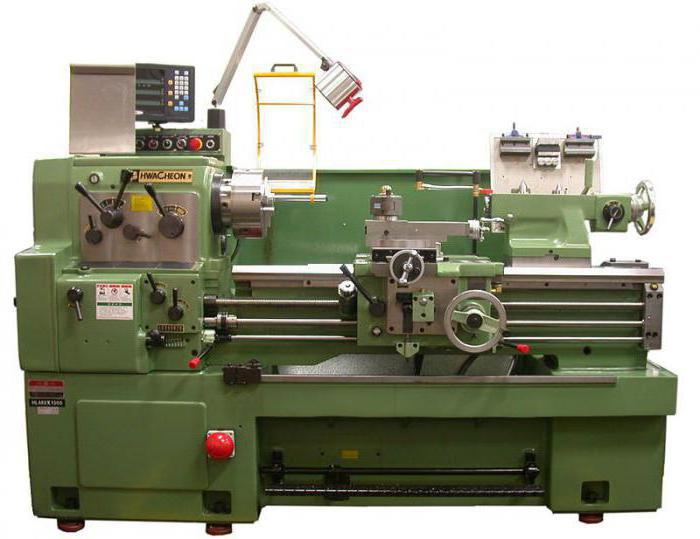

3 Краткое описание самых распространенных видов токарных агрегатов и их фото

Штучные заготовки и изделия из прутков обрабатываются на токарно-револьверных установках. Указанные заготовки и прутки располагают не одной, а несколькими поверхностями, поэтому для их обработки требуется производить многоинструментальную настройку станка. Она становится возможной именно за счет наличия револьверной головки, на которой предусмотрено два и более гнезда для размещения рабочего инструмента в державках. Обслуживание револьверных установок сравнительно сложное, но его функциональность того стоит. Некоторые модели токарно-револьверных агрегатов – 1Е316П, 1Г340ПЦ, 1П371, 1А341.

Токарно-карусельные станки (модели 1550, 1541, 1Л532, 1512 и другие) используются для работы с тяжелыми изделиями относительно небольшой длины с крупными диаметрами (маховики, колеса зубчатого типа и так далее). На этом оборудовании изначально можно осуществлять растачивание и точение, прорезать канавки, обрабатывать торцы деталей. Если же снабдить такие токарные станки по металлу дополнительными приспособлениями, можно будет сказать, что они превратятся в универсальные, ведь на них станет доступным нарезание резьбы, шлифование металла, фрезерование и многие иные процедуры.

Токарный многошпиндельный автомат (например, 1П365, 1Б140) применяется при серийной обработке точных и сложных заготовок из труб, а также из шестигранного, круглого, квадратного калиброванного проката, полученного по холоднокатаной технологии. Он имеет повышенную жесткость конструкции и мощный привод, что гарантирует отличную производительность. При этом его обслуживание мало чем отличается от технической "заботы" об обычном токарном станке. Любой современный автомат с несколькими шпинделями способен производить нарезание и накатывание резьбы, растачивание, фасонное и черновое обтачивание и другие операции.

Чаще всего применяемыми по праву считаются токарно-винторезные станки. Практически любой подобный агрегат – это универсальный токарный станок, дающий возможность выполнять весь спектр токарных операций. Модели таких установок (16Б16А, 16П16П, 16К50, 16К20 и другие) можно встретить на любом производственном предприятии. Конструктивно каждый универсальный токарный станок имеет одну и ту же компоновку, которая лишь незначительно отличается у разных агрегатов. Другими словами, он состоит из идентичных узлов.

Для выпуска мелких серийных изделий из профилей (фасонных) и калиброванного прутка в наши дни чаще всего используется токарный автомат, предназначенный для выполнения операций точения в продольном направлении. Данное оборудование оптимально для обработки самых разных металлов. Автомат (любые его модели) легко справится и со сверхтвердыми стальными композициями, и с податливой медью. Как правило, его применяют при массовом производстве. Токарные станки по металлу для продольного точения в настоящее время поставляются на российский рынок зарубежными компаниями (корейскими, японскими), есть в продаже и отечественные агрегаты (1М10ДА и другие).

4 Конструкция токарного станка и фото его отдельных частей

Практически все токарные станки по металлу имеют ряд основных частей вне зависимости от конкретной модели агрегата. К таковым компонентам относят:

- Станину. Она предназначена для установки всех элементов оборудования.

- Фартук. В нем происходит модификация движения валика либо рабочего винта в движение суппорта (по своей сути оно является поступательным).

- Шпиндельную бабку. Токарные станки по металлу обязательно имеют шпиндель и коробку скоростей (они также считаются основными компонентами агрегата), которые размещаются в шпиндельной бабке.

- Суппорт. Данный узел позволяет, во-первых, зафиксировать инструмент для обработки детали, а во-вторых, придать ему требуемые движения подачи. На суппорте находится нижняя каретка (некоторые модели оборудования имеют несколько кареток) и верхняя (на ней монтируется резцедержатель).

- Коробку подач. Важный элемент станка, его назначение состоит в том, чтобы передавать при помощи ходового валика или ходового винта движение на суппорт.

- Электрическое оборудование. Все модели токарных агрегатов снабжаются электродвигателями (их мощность, конечно же, бывает разной), а также специальными элементами и органами для управления электрооборудованием.

Также в конструкции любого токарного станка имеются тумбы. Они позволяют устанавливать изделие, подвергающееся тому или иному виду металлообработки, а также базовые механизмы на высоту, удобную для оператора станка. На фото конкретного агрегата, который вас интересует, видны все без исключения его основные узлы, а техническое описание станка исчерпывающе рассказывает о функциях каждого узла.

Унификация элементов токарных установок позволяет эффективно и без лишних затрат времени выполнять их техническое обслуживание и ремонт. Если техник знает, из чего состоит станок, он легко определит его возможные неисправности и проведет требуемые мероприятия, направленные на восстановление работоспособности оборудования.

5 Правила техники безопасности при работе на токарном станке

Перед тем, как приступить к эксплуатации агрегата, токарь должен:

- Надеть и застегнуть на все пуговицы полагающуюся ему специальную одежду.

- Провести осмотр технического состояния станка. Если оборудованию требуется специализированное обслуживание (например, замечены серьезные неисправности), следует вызвать техника или наладчика. В тех случаях, когда установленные неисправности можно устранить своими силами, токарю разрешается выполнить несложные технические операции самостоятельно.

- Получить техзадание на выполнение работ (чертежи, фото и т.д.), изучить его особенности.

Обратите внимание! Если замечены неисправности ограждения различных узлов и вращающихся механизмов станочного оборудования, приступать к работе категорически запрещается.

Токарные станки составляют наиболее многочисленную группу металлорежущих станков и являются весьма разнообразными по размерам и по типам.

Основными размерными характеристиками токарных станков являются:

наибольший допустимый диаметр обрабатываемой детали над станиной; более часто этот размер выражают высотой центров над станиной, что характеризует наибольший допустимый радиус (полудиаметр) обрабатываемой детали над станиной;

расстояние между центрами, т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке при смещении задней бабки в крайнее правое положение (без свешивания) при выдвинутой до отказа пиноли.

Все токарные станки по высоте центров могут быть разделены на три группы:

1) мелкие станки — с высотой центров до 150 мм;

2) средние станки — с высотой центров 150 — 300 мм;

3) крупные станки — с высотой центров свыше 300 мм.

Мелкие станки имеют расстояние между центрами не свыше 750 мм, средние — 750, 1000 и 1500 мм, крупные — от 1500 мм и выше.

Наибольшее распространение на машиностроительных заводах имеют средние токарные станки.

По типам различают:

Токарно-винторезные станки, предназначенные для выполнения всех основных токарных работ, включая нарезание резьб резцом при помощи ходового винта; эти станки имеют самое широкое распространение.

Токарные станки, не имеющие ходового винта, применяемые для выполнения разнообразных токарных работ, за исключением нарезания резьбы резцом.

К станкам токарной группы относятся также лобовые и карусельные станки.

Лобовые станки, снабженные планшайбой большого диаметра (до 2 м и более), служат для обтачивания крупных деталей малой длины — шкивов, маховиков, больших колец и т. д.

Карусельные станки имеют вертикальную ось вращения и, следовательно, горизонтальную поверхность планшайбы (стола).Применяются они для обработки деталей большого диаметра и малой длины.Строят их с диаметром стола до 25 м.

При обработке больших партий деталей, которые по конструкции допускают одновременную обработку несколькими резцами, применяют так называемые многорезцовые токарные станки.

При изготовлении больших партий деталей, имеющих в большинстве случаев осевые отверстия, токарная обработка производится обычно на револьверных станках.

В условиях крупносерийного и массового производства револьверные станки вытесняются более производительными токарными автоматами и полуавтоматами.

Кроме того, в машиностроении применяют различные специальные токарные станки, предназначенные для обработки какого-нибудь определенного рода деталей — коленчатых валов, прокатных валиков, паровозных и вагонных осей, бандажей и колес, кулачковых валиков и т. д.

Токарные станки каждого типа в зависимости от размеров обрабатываемых деталей и особенностей конструкции отдельных узлов и элементов различаются по моделям.Каждой модели станка присвоен определенный шифр, например 1616, 1А62, 1К62 и т. п.

В настоящее время отечественные станкостроительные заводы выпускают большое количество различных токарно-винторезных станков.

Отправить ответ