Материал для шпонок гост

Содержание:

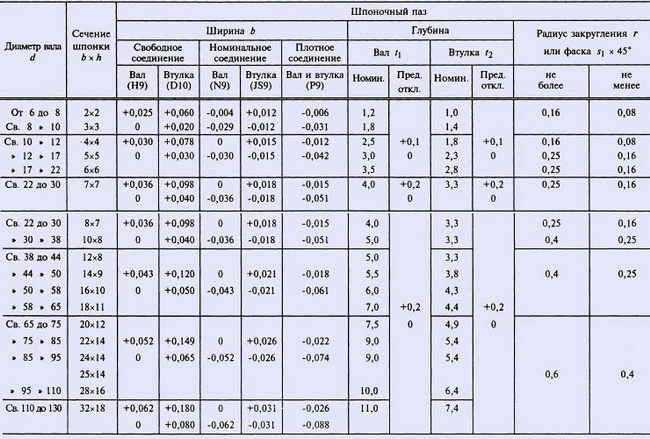

| размеры сечений пазов и их предельные отклонения |

| Диаметр вала |

Сечение шпонки bxh |

Глубина паза | Длина шпонки | Радиус закругления | Фаска | |||

| на валу t | на втулке t1 | rmin | rmax | cmin | cmax | |||

| от 6 до 8 св. 8 до 10 св. 10 до 12 |

2×2 3×3 4×4 |

1,2 1,8 2,5 |

1,0 1,4 1,8 |

6 — 20 6 — 36 8 — 45 |

0,08 | 0,16 | 0,16 | 0,25 |

| св. 12 до 17 св. 17 до 22 св. 22 до 30 |

5×5 6×6 8×7 |

3,0 3,5 4,0 |

2,3 2,8 3,3 |

10 — 56 14 — 70 18 — 90 |

0,16 | 0,25 | 0,25 | 0,40 |

| св. 30 до 38 св. 38 до 44 св. 44 до 50 св. 50 до 58 св. 58 до 65 |

10×8 12×8 14×9 16×10 18×11 |

5,0 5,0 5,5 6,0 7,0 |

3,3 3,3 3,8 4,3 4,4 |

22 — 110 28 — 140 36 — 160 45 — 180 50 — 200 |

0,25 | 0,40 | 0,40 | 0,60 |

| св. 65 до 75 св. 75 до 85 св. 85 до 95 св. 95 до 110 св. 110 до 130 |

20×12 22×14 25×14 28×16 32×18 |

7,5 9,0 9,0 10,0 11,0 |

4,9 5,4 5,4 6,4 7,4 |

56 — 200 63 — 250 70 — 280 80 — 320 90 — 360 |

0,40 | 0,60 | 0,40 | 0,60 |

| св. 130 до 150 св. 150 до 170 св. 170 до 200 св. 200 до 230 |

36×20 40×22 45×25 50×28 |

12,0 13,0 15,0 17,0 |

8,4 9,4 10,4 11,4 |

100 — 400 100 — 400 110 — 450 125 — 500 |

0,70 | 1,00 | 0,70 | 1,00 |

| св. 230 до 260 св. 260 до 290 св. 290 до 330 |

56×32 63×32 70×36 |

20,0 20,0 22,0 |

12,4 12,4 14,4 |

140 — 500 160 — 500 180 — 500 |

1,20 | 1,60 | 1,20 | 1,60 |

| св. 330 до 380 св. 380 до 440 св. 440 до 500 |

80×40 90×45 100×50 |

25,0 28,0 31,0 |

15,4 17,4 19,5 |

200 — 500 220 — 500 250 — 500 |

2,00 | 2,50 | 2,00 | 2,50 |

| 1. Допускается применять шпонки длиной, выходящей за указанные пределы диапазонов длин. При этом длины свыше 500 мм следует выбирать из ряда Ra20 по ГОСТ 6636-69. 2. Для крепления режущего инструмента допускается применять уменьшенные шпонки 7х7 и 24х14 мм. |

||||||||

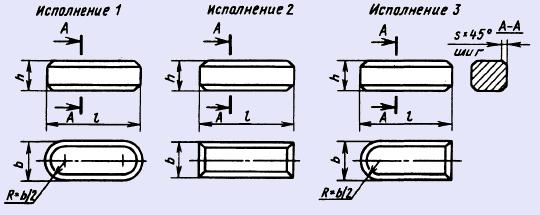

Варианты исполнения шпонок

Ряд длин шпонок: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500

шпонка исполнения 1: Шпонка BxHxL ГОСТ 23360-78.

шпонка исполнения 2: Шпонка 2-BxHxL ГОСТ 23360-78.

Материал шпонок — сталь чисто тянутая для шпонок по ГОСТ 8787-68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МПа (60 кг/мм 2 ).

Предельные отклонения пазов должны соответствовать указанным в таблице:

Примечания:

1. Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

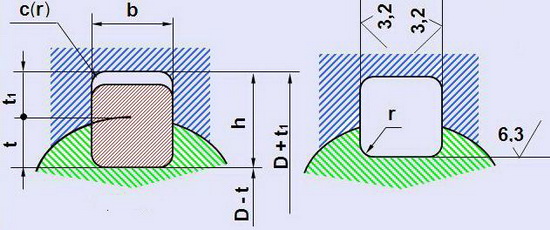

3. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

4. Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п.) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

Полное описание данных шпонок можно найти в ГОСТ 23360-78 "Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки".

Довольно большое распространение получил метод шпоночного соединения. Это связано с его высокой надежностью, а также относительно низкой стоимостью. Для создания промежуточного элемента применяется шпоночный материал. Он характеризуется довольно большим количеством особенностей, так как при оказании механического воздействия может проходить срезание поверхностного слоя. Шпоночная сталь существенно снижает вероятность возникновения поверхностной деформации. Рассмотрим все особенности этого вопроса подробнее.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента. При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

- Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая.

- Традиционно используется при изготовлении ответственных деталей.

- Не стоит обращать внимание на то, что подобная марка не подается сварке.

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

Не допускается использование изделия с явными внешними дефектами. Даже незначительные поверхностные трещины становятся причиной существенного снижения надежности соединения.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Государственные стандарты

При создании шпонок применяются определенные стандарты. В большинстве случаев производство проводится по ГОСТ 23360-78. Среди особенностей применяемых стандартов отметим следующее:

- Применяемый материал шпонок стандартизирован. Это связано с тем, что неправильный сплав может стать причиной срыва промежуточного элемента. Примером можно назвать слишком высокую пластичность или сниженный показатель твердости поверхностного слоя. Использование шпоночной стали позволяет избежать достаточно большого количества проблем, а также существенно увеличить длительность эксплуатационного срока.

- Как ранее было отмечено, размеры изделия также стандартизированы. Именно поэтому при производстве часто учитывается ГОСТ 8787-68.

- Выделяют достаточно большое количество различных видов шпонок, все они характеризуются своими определенными эксплуатационными особенностями. Примером можно назвать сегментный или прямоугольный вариант исполнения изделия.

Для производства шпонок может применяться специальное оборудование. При создании ответственных механизмов проводится улучшение материала, для чего оказывается термическое воздействие или внесение специальных веществ в поверхностный слой.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шпонка представляет из себя прямоугольный металлический брусок, выполняющий соединительную функцию на валах.

Размеры шпонок:

— ряд длин : 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500 (мм);

— ширина и высота : от 2 (мм) до 100 (мм) ;

— диапазон диаметров валов : от 6 (мм) до 500 (мм) ;

— сортамент : ГОСТ 23360-78.

Подробные значения глубины паза, радиуса закругления и размеры фаски представлены в таблице ниже .

Другие параметры:

Шпонки изготавливают из тягучей шпоночной стали ( ГОСТ 8787-68 ). В отдельных случаях допускается использование аналогичной стали с сопротивлением к разрыву не менее 590 МПа .

При креплении режущих объектов допускается применение шпонок меньшим сечением: 7 (мм) х 7 (мм) и 24 (мм) х 14 (мм) .

Отправить ответ