Метод ударного импульса приборы

Достоинства и недостатки ультразвукового метода

Ультразвуковой метод, как и все методы, имеет свои достоинства и недостатки.

К достоинствам следует отнести следующие факторы. Метод является неразрушающим, т.е. косвенная характеристика V определяется без разрушения материала, следовательно, он оперативен, и испытания могут неоднократно повторяться на одном и том же участке, что очень важно при контроле нарастания прочности. При сквозном прозвучивании ультразвук собирает информацию по всей толщине конструкции, т.е. дает интегральную оценку состояния бетона. Это практически единственный из неразрушающих методов, который реагирует на качество контактной поверхности растворной части с гранулами крупного заполнителя и на внутренние дефекты. С его помощью возможен контроль бетона, находящегося за металлической или асбестоцементной оболочкой. Он поддается высокой степени автоматизации. Имеются и другие, но менее существенные достоинства.

Недостатки метода. Требуются сложная и дорогостоящая аппаратура, высокая квалификация оператора. При использовании в качестве акустического контакта технического вазелина или литола во время эксплуатации изделия на его поверхности могут проявляться масляные пятна. Однако с этим можно было бы мириться, если бы не было главного недостатка.

Полученные экспериментальным путем градуированные коэффициенты или графики зависимости «скорость – прочность» действительны только для данного состава бетона, при испытании которого они получены. В случае изменения состава бетона или технологии изготовления конструкции все корреляционные зависимости (коэффициенты, графики) изменяются, и их необходимо определять вновь.

Наличие такого недостатка сдерживает применение метода, особенно на строительных объектах, где состав бетона всегда меняется.

В некоторой степени этот недостаток можно преодолеть, используя одновременно несколько методов.

Например, ультразвуковой совместно с методом отрыва со скалыванием или с методом ударного импульса. При этом недостатки одного метода перекрываются достоинствами другого.

Во всех ранее рассмотренных неразрушающих методах в качестве косвенных характеристик использовалось по одному показателю, соответствующему определенному свойству бетона. Склерометрический метод,

используя диаметр отпечатков, учитывает только пластические свойства, а методы упругого отскока и ультразвуковой учитывают только упругие свойства бетона. Но прочность любого материала является многопараметровой функцией. Поэтому рассмотренные косвенные характеристики имеют сложную и не всегда надежную связь с прочностью.

Исследователями было замечено, что если проводить комплексные испытания и использовать несколько косвенных характеристик, то точность измерения повышается.

В Самарской государственной архитектурно-строительной академии под руководством В.А. Зубкова разработан метод ударного импульса, позволяющий учитывать как пластические, так и упругие свойства бетона.

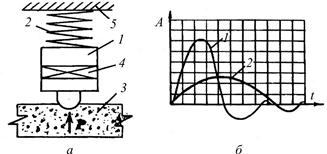

Сущность метода заключается в следующем. Боек 1 (рис. 5.18), имеющий сферическую поверхность ударника, под действием пружины 2 ударяется о поверхность бетона 3, при этом вся энергия удара (не считая тепловых потерь) расходуется на упругие и пластические деформации бетона. В результате пластических деформаций образуется лунка,

а в результате упругих – возникает реактивная сила F.

Чем выше пластические свойства бетона, тем большая часть энергии удара расходуется на пластические деформации, увеличивается время действия удара и уменьшаются прочностные свойства бетона. И наоборот, чем выше упругие свойства, тем более возрастает величина силы F, сокращается время действия удара и увеличивается

Рис. 5.18. Схема работы бойка прибора ИП-1: а – конструкция

бойка: 1 – масса бойка; 2 – пружина; 3 – исследуемый бетон;

4 – электромеханический преобразователь; б – формы электри-

ческого импульса: 1 – при ударе о бетон прочностью 25 МПа;

2 – то же прочностью 10 МПа

прочность бетона. Следовательно, при нормированном ударе величина реактивной силы F и длительность действия удара могут служить показателями прочности (твердости) материала, по которому наносится удар. Однако замерить силу F и время действия удара прямым путем технически сложно.

Для измерения этих величин в конструкцию бойка включен электромеханический преобразователь 4

(см. рис. 5.18) (пьезоэлектрический или магнитострикционный), который механическую энергию удара преобразует в электрический импульс. Амплитуда А будет пропорциональна силе F, а время t пропорционально длительности действия удара. На рис. 5.18, б приведены формы электрических импульсов при ударе бойка о бетон прочностью 25 и 10 МПа. Следовательно, амплитуда А и время t могут служить косвенными характеристиками прочности бетона,

(5.30)

(5.30)

Поскольку косвенные характеристики учитывают как упругие, так и пластические свойства бетона, в отличие от ранее рассмотренных методов данная функция носит практически линейный характер и слабо зависит от состава бетона, что позволило впервые в отечественной практике разработать прибор ИП-1, который выдает результаты в единицах прочности (кг/см 2 или МПа). На строительных площадках и заводах ЖБИ прибор ИП-1 известен как «пистолет В.А. Зубкова».

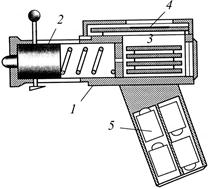

Прибор имеет форму пистолета (рис. 5.19) и состоит из ствола, внутри которого свободно перемещается боек с электромеханическим преобразователем, рычагом взвода и фиксатором. Боек поджат пружиной, усилие сжатия которой регулируется. В ручке прибора находятся четыре элемента питания А-343. Обработка электрического сигнала осуществляется электронной схемой.

Рис. 5.19. Конструкция прибора ИП-1 (пистолета В.А. Зубкова):

1 – корпус; 2 – боек с электромеханическим преобразователем;

3 – блок электронных плат; 4 – цифровой индикатор

прочности бетона, МПа; 5 – элементы питания

ИП-1 работает следующим образом. Выключателем включают питание, при этом на цифровом индикаторе высвечивается произвольное трехразрядное число. С помощью рычага взвода сжимают пружину, и в таком состоянии боек фиксируется. В это время показания индикатора устанавливаются на ноль. Далее прибор прикладывают к поверхности железобетонной конструкции и нажатием на спусковой крючок производят удар бойка о бетон. Электромеханический преобразователь вырабатывает электрический импульс, форма его анализируется электронной схемой,

и в зависимости от амплитуды и длительности сигнала определяется прочность, которая регистрируется цифровым индикатором. На одно измерение, с учетом записи в журнал, требуется не более 5 секунд.

Для повышения надежности результатов за единичный показатель прочности принимают усредненное значение из пяти измерений, при этом выброс в большую или меньшую стороны не учитывают. Это означает, что боек ударился в щебень или раковину.

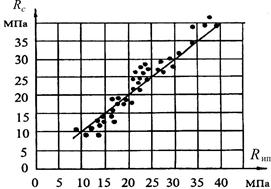

Настройку прибора производят путем одновременных испытаний кубов прибором ИП-1 и на прессе. Результаты таких испытаний приведены на рис. 5.20.

Рассмотренный способ определения прочности бетона и конструкция прибора защищены патентами России.

Рис. 5.20. Результаты испытаний кубов

с ребром 100 мм прибором ИП-1 и на прессе

Производство прибора ИП-1 организовано в Самарской государственной архитектурно-строительной академии по заявкам строительных организаций.

К достоинствам метода следует отнести его оперативность, низкие трудозатраты, удобство в работе, отсутствие сложных вычислений, слабую зависимость от состава бетона.

Недостатком метода является определение прочности в поверхностном слое бетона глубиной до 50 мм.

Каждый из рассмотренных методов имеет свои достоинства и недостатки. Грамотный специалист должен квалифицированно принять решение, каким методом пользоваться для оценки прочности бетона на его объекте. Более подробно методы определения прочности бетона приведены в [7].

Дата добавления: 2014-11-25 ; Просмотров: 3899 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Метод ударного импульса – один из видов контроля при определении прочности, а также твердости, упругости, однородности бетона. Испытываются конструкции механически – специальным прибором ИПС-МГ4 или аналогичным измерителем. Обследуется стройматериал неразрушающим методом на основании ГОСТ 22690-2015.

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

-

корпус; дисплей, на который в МПа выводится прочность; функциональные кнопки; отсек для батареек.

Второй, представляющий собой преобразователь в виде пистолета, оснащается спусковым крючком, ударником и тремя опорными выступами. Соединяются блоки кабелем.

Определение прочности бетона механическим методом ударного импульса проводится на промежуточном этапе твердения и при достижении проектного возраста. Проводятся измерения косвенным обследованием по градуировочной зависимости параметров. Проверяется прочность двумя способами: одновременно испытываются контрольные образцы и реальные конструкции.

Основан метод на взаимосвязи между величиной ударного импульса и прочностью. При воздействии движущегося стержня на объект, перераспределяется кинетическая энергия. Создавая пластические деформации, одна ее часть поглощается конструкцией, другая – преобразуется в реактивную силу отскока. Прибор выдает правильные показатели, если испытуемый объект при воздействии остается статичным.

Для лабораторного определения прочности по ГОСТ 10180-2012 изготавливаются кубики 10×10×10 см. Исследование ведется на поверхностях по направлению бетонирования. Если грани шероховатые, предварительно применяется абразивный камень. Для обеспечения статичности образцы зажимаются в прессе: усилие составляет 30±5 кН.

- Маркируются поверхности с соблюдением условий: дистанции между точками воздействия – от 15 мм; расстояния от ребер до мест ударов – от 50 мм.

- Из двух блоков собирается прибор, включается питание.

- Пистолет перпендикулярно приставляется к грани, надавливается спусковой крючок: ствол, прижатый 3 выступами, не должен отрываться от поверхности.

- Крючок надавливается (10–15 раз), возникает ударный импульс, в результате записанные в память показатели обрабатываются и усредняются. На дисплее в МПа выдается конечный результат.

Бетон на выбор дополнительно испытывается методами с отрывом, скалыванием, упругим отскоком, пластической деформацией. По ГОСТ 17624-2012 прочность измеряется ультразвуковым способом.

Метод ударных импульсов SPM для диагностики условий работы и состояния подшипников качения

Аббревиатура SPM является сокращением от «Shock Pulse Method», что в переводе означает «Метод ударных импульсов». Это — запатентованный метод использования ударных импульсов от подшипников качения в качестве основы для эффективного мониторинга и диагностики условий работы и состояния этих подшипников качения.

Ударные импульсы — это ударные волны малой энергии, генерируемые подшипниками качения вследствие соударений и изменений давления в зоне качения этих подшипников в течение всего срока службы подшипников и распространяющиеся в материалах деталей подшипника, подшипникового узла и прилегающих к ним деталей.

Метод ударных импульсов SPM был впервые разработан в 1969 году. С течением времени метод SPM был дополнен и усовершенствован, и в настоящее время он позволяет оценивать условия смазки даже неповрежденных подшипников. Поэтому технический персонал может не только вовремя обнаруживать возникающие повреждения тел и дорожек качения, но и предотвращать само их появление путем поддержания и улучшения условий смазки — самой главной причины выхода из строя подшипников.

На сегодняшний день метод ударных импульсов SPM стал всемирно признанной философией, используемой для обеспечения надежности работы оборудования.

Основные задачи применения метода ударных импульсов SPM:

- получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию;

- получение заблаговременного предупреждения об ухудшении условий работы подшипников вследствие различных внешних воздействий для принятия своевременных мер по устранению этих воздействий (например, перегрузки, существенного дисбаланса, несоосности и т.п.);

- получение заблаговременного предупреждения о появлении дефектов подшипников для планирования своевременных замен подшипников;

- сведение к минимуму простоев оборудования;

- сведение к минимуму рисков отказов оборудования и обеспечение надежности его работы.

Измерения по методу ударных импульсов SPM могут выполняться с помощью ряда переносных диагностических приборов и с помощью стационарных диагностических систем фирмы «SPM Instrument» наряду со спектральным анализом ударных импульсов SPM Спектр, измерениями интенсивности вибрации по стандартам ISO, спектральным анализом вибрации EVAM и другими измерительными функциями.

Функциональные возможности и допускаемые параметры настроек метода ударных импульсов SPM в большинстве случаев почти одинаковы для различных приборов и систем, исключая определенную разницу между LR/HR и dBm/dBc. Просим Вас при выборе диагностического оборудования всегда обращать внимание на технические данные конкретных измерительных устройств.

Различие между ударными импульсами SPM и вибрацией

Измерения ударных импульсов и измерения вибрации являются принципиально различными методами измерений. Рассмотрим последовательность событий при падении металлического шарика на металлический брусок, см. рисунок:

В начальный момент касания тел соприкасающиеся молекулы вырабатывают ударные волны, которые распространяются в материалах обоих тел. Амплитуда такой ударной волны — это функция скорости соударения тел, она не зависит от их массы и формы. Метод SPM анализирует это первое событие — ударный импульс, распространяющийся в материале. Далее в результате упругой деформации возникает затухающая вибрация бруска, которая зависит от скорости, массы и формы соприкасающихся тел. Метод измерений вибрации анализирует это второе событие — вибрационные колебания тела.

Как измеряются ударные импульсы SPM?

Датчик ударных импульсов SPM воспринимает и усиливает входящие ударные импульсы на своей резонансной частоте 32 кГц. Измеряется только первый фронт ударной волны. В связи с тем, что измеряется только первый фронт, а остальная часть ударной волны игнорируется, отсутствует необходимость точного воспроизведения датчиком ударных импульсов SPM всей осциллограммы колебательного процесса. Поэтому одинаково хорошо работают как «жестко» установленные стационарные датчики ударных импульсов SPM с резьбовым креплением, так и переносные датчики ударных импульсов SPM, имеющие подпружиненный контакт с поверхностью механизма — ведь им вообще не надо воспроизводить форму колебательного процесса на частоте 32 кГц, — достаточно передать лишь амплитуду первого фронта ударной волны.

Вибрация механизма частично отфильтровывается самим датчиком ударных импульсов, поскольку обычные частоты вибрации находятся значительно ниже резонансной частоты датчика ударных импульсов SPM.

В левом секторе прямоугольника с желтой заливкой на рисунке показан символ датчика ударных импульсов (вверху) и общий вибросигнал (внизу), включающий наложенные на него ударные составляющие, который может быть воспринят датчиком ударных импульсов SPM.

В среднем секторе этого же прямоугольника показан символ фильтра измерительного устройства SPM (вверху) и его выходной сигнал, включающий только ударные составляющие (внизу). Одна ударная волна (один затухающий колебательный процесс) в результате измерения выражается одним ударным импульсом SPM.

В правом секторе того же прямоугольника показан символ усилителя электрического сигнала измерительного устройства SPM (вверху) и его выходной сигнал, представляющий собой последовательность электрических импульсов (внизу). На выходе измерительного устройства выдается последовательность ударных импульсов SPM, выраженная в электрических импульсах и характеризующаяся различной амплитудой и различным порядком следования отдельных импульсов. Амплитуда отдельных импульсов отражает амплитуду фронтов отдельных ударных волн, пришедших на датчик ударных импульсов SPM, а порядок следования импульсов повторяет порядок прихода отдельных ударных волн на датчик.

Ударные волны, приходящие на датчик, могут иметь две частотные характеристики:

- частота собственного колебательного процесса одиночной волны;

- частота прихода (повторения) отдельных волн в том случае, когда существует какая-либо закономерность и упорядоченность их возникновения.

В качестве примера можно рассмотреть удары молотком по металлической балке: отдельно существует частота колебательного процесса металла балки после каждого удара, т.е. частота, на которой балка сама «звенит», и отдельно существует частота, с которой производятся удары молотком. Эти две частоты никак между собой не связаны, — частота «звона» балки определяется физическими свойствами металла балки, а также формой и размерами этой балки, в то время как частота произведения ударов определяется тем, у кого в руках молоток.

Также происходит и при измерениях ударных импульсов SPM — частота собственного колебательного процесса отдельной ударной волны, вызванной одним соударением деталей подшипника, составляет 32 кГц, в то время как частота повторения таких ударных воздействий зависит от геометрии и размеров деталей подшипника, скорости его вращения и от особенностей имеющихся дефектов этого подшипника.

Естественно, что на самом деле собственные колебательные процессы отдельной ударной волны, распространяющейся в материале корпуса подшипника, в общем случае могут включать довольно широкий диапазон частот. Однако при разработке метода ударных импульсов SPM было установлено, а последующим многолетним опытом подтверждено, что при измерениях ударных волн от подшипников качения ультразвуковая частота 32 кГц в общем случае является наиболее подходящей «несущей» частотой, как для получения информации о состоянии подшипников, так и для исключения помех от общей вибрации механизмов. На эту частоту и настроена пьезоэлектрическая измерительная система внутри датчика ударных импульсов SPM.

Резонанс собственной внутренней измерительной системы датчика, вызываемый колебательными процессами приходящих на него ударных волн, обеспечивает высокую резонансную чувствительность датчика ударных импульсов SPM, которая в несколько раз превышает чувствительность обычного пьезоэлектрического датчика вибрации, работающего в линейном диапазоне чувствительности.

Учитывая все вышесказанное, частоту 32 кГц можно назвать «несущей частотой», которая имеет отношение только к характеристикам ударных волн, распространяющихся в материалах подшипникового узла и приходящих на датчик ударных импульсов SPM. В последовательности электрических импульсов на выходе измерительного устройства SPM частота 32 кГц отсутствует как таковая и к измеренным уровням ударных импульсов SPM никакого отношения не имеет.

На практике измерения ударных импульсов SPM успешно выполняются даже на подшипниках со скоростью вращения несколько оборотов в минуту.

Чем определяется характер ударных импульсов SPM?

Сигнал от исправного подшипника, воспринятый датчиком ударных импульсов SPM и обработанный измерительным контуром прибора SPM, отражает неравномерности давления и эффективность демпфирования смазочной пленкой взаимодействий деталей подшипника в зоне качения. Если толщина пленки смазки в зоне качения достаточно велика, то уровень ударных импульсов низок и не имеет выраженных пиков.

Суммарная интенсивность ударных импульсов возрастает при уменьшении толщины смазочной пленки между «шероховатыми» металлическими поверхностями деталей подшипника, но выраженные пики при этом отсутствуют. Это объясняется ростом локальных напряжений материалов в зоне контакта тел качения и дорожек.

Появление дефектов деталей подшипника вызывает выраженные пики ударных импульсов, идущие с различными интервалами. При этом характер ударных импульсов существенно отличается от характера сигнала исправного подшипника.

Можно сравнить приведенные здесь типовые характеры ударных импульсов с ездой в автомобиле:

- по ровной асфальтовой дороге;

- по неровной грунтовой дороге;

- по дороге с колдобинами и выбоинами.

Результаты измерений и оценки ударных импульсов SPM

Обработка сигнала ударных импульсов и оценка состояния подшипников на его основе выполняются микропроцессорами измерительных устройств SPM.

Уровень ударных импульсов SPM является функцией скорости вращения подшипника и его геометрических размеров, равно как и функцией его состояния. Для того чтобы нейтрализовать влияние скорости и размеров подшипника на оценку его состояния, следует вводить исходные данные для измерений: диаметр подшипника и скорость его вращения. Для техники измерений LR/HR дополнительно вводится тип подшипника (шариковый, роликовый, сферический, двурядный и т.д.). Все необходимые расчеты затем автоматически производятся измерительными устройствами SPM.

Выходной сигнал измерительного устройства представляет собой чередование малого количества относительно сильных и большого количества относительно слабых импульсов. Поэтому основными параметрами результатов измерений по методу ударных импульсов SPM являются два уровня одного и того же выходного сигнала:

- уровень малого количества сильных ударных импульсов;

- уровень большого количества слабых ударных импульсов.

Значения уровней ударных импульсов выражаются в децибелах — dBsv (decibel shock value = величина удара в децибелах).

Представление состояния оборудования производится в цветовом коде по системе светофора «зеленый, желтый, красный»”.

Дополнительно в качестве параметров оценки результатов измерений могут использоваться специальные расчетные параметры, отражающие состояние подшипника в виде кодов и численных значений.

Причины повышения ударных импульсов SPM

Повышение уровня ударных импульсов SPM в общем случае может быть вызвано:

- любым загрязнением смазки подшипника;

- попаданием воды в смазку;

- ухудшением эксплуатационных свойств смазки;

- повышением рабочей температуры смазки;

- высыханием, выдавливанием, замерзанием и т.п. консистентной смазки;

- несоответствием применяемой смазки условиям работы подшипника;

- повышенной нагрузкой на подшипник;

- вибрацией механизма, создающей повышенную нагрузку на подшипник;

- излишним отклонением геометрии деталей подшипника от идеальной круглой формы;

- неудовлетворительным монтажом подшипника (перекос, перенатяг и т.п.);

- ослаблением посадки подшипника;

- помехами, т.е. трущимися или ударяющимися деталями;

- шумом зубчатого зацепления (в этом случае ударные импульсы от всех близлежащих подшипников валов данного зубчатого зацепления растут одновременно);

- неисправностями электромагнитной природы;

- неудовлетворительной центровкой валов агрегата;

- повышенным зазором в подшипнике;

- наличием кавитации перекачиваемой среды в насосе;

- вибрацией подсоединенных трубопроводов или арматуры, нестабильностью потока перекачиваемой среды;

- повреждением подшипника.

Следует особо отметить тот факт, что в большинстве случаев причиной повышенного уровня ударных импульсов SPM является не повреждение самого подшипника, а лишь ухудшение условий его работы, в основном, из-за проблем со смазкой!

Возрастание ударных импульсов SPM дает возможность заблаговременно узнавать об ухудшении условий работы подшипника на очень ранней стадии. Поэтому своевременное принятие надлежащих мер (в большинстве случаев достаточно просто заменить смазку) предотвращает появление механического повреждения подшипника, что, таким образом, существенно увеличивает срок службы подшипника.

Если механическое повреждение подшипника все-таки появилось, то уровень ударных импульсов SPM будет расти, а состояние подшипника по параметрам оценки — ухудшаться. В этом случае следует запланировать и подготовить замену подшипника.

Соотношение между характером ударных импульсов и состоянием подшипников устанавливалось в течение длительной серии экспериментов с подшипниками различных размеров и различных марок при работе в различных условиях смазки и под разными нагрузками. Поэтому измерительные устройства SPM обеспечивают эффективное определение состояния подшипников по результатам измерений ударных импульсов.

Отправить ответ