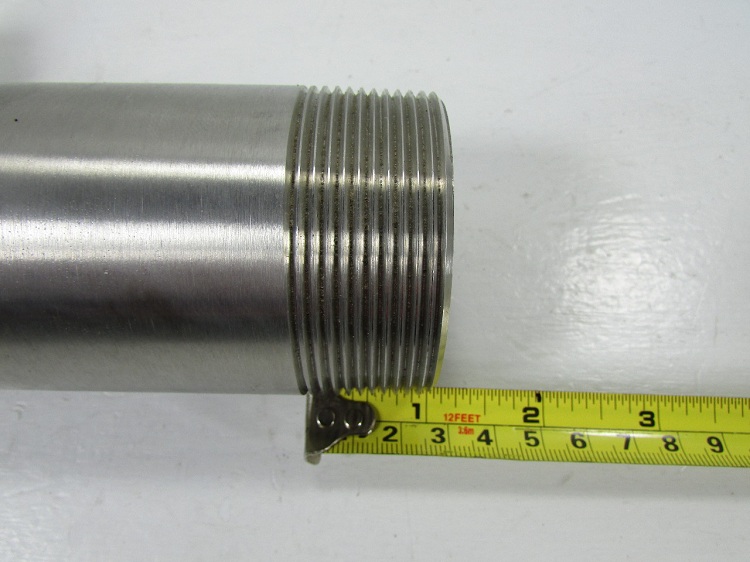

Накатка резьбы на трубе

Содержание:

Накатывание резьбы основано на использовании пластических свойств металлов, формирование резьбы происходит за счет перераспределения элементарных объемов заготовки, причем ее исходный объем остается приближенно постоянным.

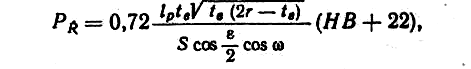

Под влиянием пластической деформации при накатывании резьбы изменяются физико-механические свойства поверхностного слоя; образуется наклеп, повышающий твердость и прочность; создаются остаточные сжимающие напряжения; видоизменяется форма и ориентация кристаллов. Образующийся при накатывании наклеп поверхностного слоя, напряжения сжатия способствуют повышению циклической прочности резьбовых соединений. Процесс накатывания резьбы по сравнению с обработкой резанием более производителен. Накатывание резьбы можно осуществлять на углеродистых, легированных, нержавеющих сталях, на медных, алюминиевых, титановых сплавах, если их относительное удлинение не меньше 12%, а твердость HRC

где 1Р — длина накатываемой резьбы в мм; te — глубина резьбы в мм; S — шаг резьбы в мм; е — угол профиля резьбы в град;

ω— угол подъема винтовой поверхности резьбы в град; г — радиус заготовки; НВ — твердость заготовки.

Тангенциальная составляющая усилия накатывания Pt (по образующей профиля) равна Pt = (0,15 — 0,18) PR.

Скорость накатывания резьбы зависит от механических свойств материала детали. Средняя скорость vcp рассчитывается по формуле

а число оборотов заготовки в минуту пх по формуле

где I — путь ползуна;

п — число двойных ходов;

Шероховатость поверхности резьбы накатанной плашки зависит от исходного состояния и размеров заготовки, качества плашек и соответствует 6—8-му классу чистоты.

Накатывание двумя роликами с разными диаметрами (рис. 259, б) используется для резьб диаметром 1—10 мм. Он особенно удобен для накатывания деталей без головок с резьбой по всей длине. Оси роликов, имеющих винтовую нарезку, параллельны оси накатываемой заготовки и вращаются в одном направлении, но с различными скоростями. Расстояние между осями роликов L за весь период накатки остается постоянным и определяется по формуле

где D1ср и D2ср -средние диаметры ведущего и ведомого роликов

dср -средний диаметр накатываемой резьбы;

ΔL1 -поправка, учитывающая жесткость станка, упругое восстановление среднего диаметра резьбы, допуск на средний диаметр резьбы и др. , определяется экспериментально.

Поданная заготовка захватывается роликами и, вращаясь вокруг своей оси, одновременно перемещается между роликами, в результате чего и накатывается резьба заданных размеров. Для обеспечения захвата заготовки роликами и полного профилирования резьбы необходимо определенное соотношение между средними диаметрами ведущего и ведомого роликов, а также между средним диаметром ведущего ролика и средним диаметром накатываемой резьбы, при котором коэффициент трения между роликом

и заготовкой был бы больше угла захвата заготовки роликом. Эти соотношения имеют следующие значения:

где D1ср. наим -наименьший допустимый диаметр большего (ведущего) ролика;

D2ср. наим -диаметр меньшего (ведомого) ролика;

d1 — внутренний диаметр накатываемой резьбы;

dср -средний диаметр накатываемой резьбы;-

f -коэффициент трения между роликами и заготовкой, f =0,1.

Точность резьбы, накатанной двумя роликами разного диаметра, соответствует по всем параметрам 6-му квалитету точности, шероховатость поверхности профиля резьбы — Ra =2,5-0,32 мкм.

Накатывание вращающимся роликом и неподвижным сектором (рис. 259, в). Заготовка поступает в зазор между вращающимся роликом и неподвижным сектором, в процессе накатывания резьбы совершая планетарное движение с одновременным вращением относительно собственной оси и оси ролика с незначительным скольжением, получает отпечаток резьбы инструмента. Резьба на ролике и секторе многозаходная с одинаковыми углами подъема. Для накатывания правой резьбы резьба на ролике левая, а на секторе правая; для накатывания левой резьбы резьба на ролике правая, а на секторе левая.

Накатывание резьбы вращающимся роликом и неподвижным сектором производят на специальных станках типа МНК-02 или на специальных приспособлениях, устанавливаемых на токарном станке.

Накатывание резьбы одним, двумя и тремя роликами. Накатывание резьбы одним и тремя роликами используется редко. Накатывание двумя роликами с осями, параллельными оси заготовки, применяют для резьб диаметром от 0,3 до 120 мм на сплошных и полых заготовках. Ролики имеют одинаковый диаметр и вращаются в одну сторону. Между роликами на поддерживающем ноже расположена заготовка, которая свободно вращается и перемещается одним из роликов в радиальном направлении; движение радиальной подачи осуществляется одним роликом. Радиальные подачи при накатывании двумя роликами зависят от шага накатываемой резьбы и механических свойств металла детали. Скорость накатывания двумя роликами с радиальной подачей зависит от механических свойств материала накатываемой детали. Для латуни, алюминиевых сплавов, мягкой стали v = 80-100 м/мин, для стали средней твердости v = 40-60 м/мин> а для твердой стали и титановых сплавов v = 12-20 м/мин. Усилия для накатывания метрической резьбы рассчитывают по формулам

;Pt = 0,008 РR,

;Pt = 0,008 РR,

где РR — сила радиального давления в кГ;

σт — предел текучести металла в момент накатывания в кГ/мм 2 ;

Е — модуль упругости в кГ/мм 2 ; DH — наружный диаметр ролика в мм; dx — внутренний диаметр резьбы в мм; а — ширина вершины и впадины резьбы в мм; d-заг — диаметр заготовки в мм; а — угол профиля резьбы в град; k — число накатываемых ниток; Pt — тангенциальная сила, создающая момент, вращающий заготовку вокруг оси, в кГ.

Размеры резьбонакатных роликов выбирают исходя из диаметра накатываемой резьбы и возможностей станка, т. е. наибольшего и наименьшего расстояния между осями шпинделей. Размеры роликов для накатки регламентированы ГОСТом 9539—60. Ролики изготовляют из стали марок Х12М, Х6ВФ.

Накатывание резьбы с продольным перемещением заготовки. В качестве инструмента для накатывания используют два ролика с кольцевой нарезкой. Расстояние между осями роликов сохраняется постоянным. Оси роликов перекрещиваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру. При каждом обороте вокруг своей оси заготовка перемещается в осевом направлении на величину шага резьбы. Одним и тем же комплектом роликов накатывается резьба данного шага на заготовках различных диаметров и различного направления. Диаметры накатных роликов не зависят от диаметра накатываемой резьбы. Ролики с кольцевой нарезкой имеют заборную и калибрующую части. Угол заборной части 3°. Так как ролики с кольцевой нарезкой устанавливаются относительно оси накатываемой детали под углом, размеры шага и угла профиля резьбы ролика должны быть скорректированы и рассчитаны по формулам

где S -номинальный шаг резьбы в мм;

α — номинальный угол профиля резьбы в град;

φ — номинальный угол подъема резьбы по среднему диаметру в град.

Накатывание резьбы с продольной подачей заготовки иногда осуществляется роликами с винтовой нарезкой. В этом случае перемещение заготовки основано на разнице углов подъема резьбы детали и роликов при условии, что оси их параллельны. Осевой шаг резьбы роликов равен шагу резьбы накатываемой детали, а угол подъема витков ролика — больше или меньше угла подъема резьбы детали.

Для накатывания резьбы с продольной подачей и роликами с винтовой нарезкой используют обычные резьбонакатные станки,

Рис. 260. Резьбонакатная головка: 1 — стопорные винты; 2—корпус; 3—рукоятки; 4 — оси с зубчатыми венцами; 5—игольчатые ролики; 6— резьбонакатные ролики; 7— шайбы; 8 — винты; 9 — центральная втулка с зубчатым венцом

а роликами с кольцевой нарезкой — станки типа РН-10К. В приборостроении чаще используют для этой цели резьбонакатные головки. Резьбонакатные головки по способу работы на станке бывают вращающиеся и неподвижные, а по циклу работы реверсивные и нереверсивные (раскрывающиеся и нераскрывающиеся).

Нераскрывающаяся головка показана на рис. 260. Головка устанавливается в державку станка. Раскрывающиеся головки выполняют на базе винторезных головок.

Существует большое число разнообразных формул для расчета диаметра заготовки. В основу всех формул положено условие равенства объемов до и после накатывания. Наиболее точные результаты дает формула, предложенная М. И. Писаревским:

для резьб по ГОСТу 9150—59 формула имеет вид

соответственно наружный, внутренний и средний диаметры резьбы;

угол при вершине резьбы;

Формула пригодна для всех случаев накатывания резьбы за исключением накатывания с продольной подачей, где имеет место увеличение длины заготовки в процессе накатывания. Диаметр заготовки в этом случае устанавливается опытным путем. В тех случаях, когда резьба накатывается головками, форму заготовки следует выполнять так, как показано на рис. 261

Рис. 261. Форма заготовки при накатывании резьбы

Накатывание внутренних резьб. Получение внутренних резьб методом пластического деформирования может быть рекомендовано главным образом для деталей из цветных металле сплавов, а также черных металлов и сплавов при условии, диаметр резьбы находится в пределах от МЗхО,5 до М10x 1,5 при длине до 3d (при алюминии до 6d). В качестве инструмента накатывания резьбы применяют раскатники из стали марки Р18, Х12М, Х12Ф1 или твердого сплава. Раскатник по форме напоминает метчик (без канавок) и состоит из заборного конуса, калибрующей части и хвостовика. Заборная часть выполнена в в конической резьбы с полным профилем, калибрующая часть т длину от 8 до 20 витков (чем меньше шаг резьбы, тем бол витков). В поперечном сечении рабочая часть имеет трехгранную форму (огранку). В качестве кривой для затылования профиля поперечного сечения раскатников принята архимедова спирль. С целью снижения величины крутящего момента раскатники с диаметром свыше 5 мм следует снабжать смазочными канавками всей длине рабочей части на нерабочих участках профиля. Число канавок соответствует числу граней.

Скорость раскатывания в сталях составляет 6—10 м/м а цветных металлов и сплавов до 30 м/мин. При повышенных требованиях к качеству поверхности (Ra =0,63-0,15 мкм) скорость раскатывания до 16 м/мин. Диаметр отверстия под раскатывание рассчитывается по формуле

-наружный диаметр раскатника в мм;

диаметр накатываемой резьбы в мм;

шаг резьбы в мм;

средний диаметр резьбы раскатника в мм;

средний диаметр накатываемой резьбы в мм;

допуск на средний диаметр накатываемой резьбы в мм;

внутренний диаметр накатываемой резьбы в мм.

Опыты по накатыванию внутренних резьб, приведенные

О.С. Андреичиковым показывают, что прочность резьбы на срез выше, чем у резьбы, полученной метчиками, стойкость раскатников в 6—50 раз выше стойкости метчиков.

В заключение следует указать, что для накатывания внутренней резьбы не требуется специального оборудования и оснастки.

За последние годы широкое применение для санитарно-технических систем находят тонкостенные водогазопроводные трубы толщина стенки тонкостенных труб в зависимости от их диаметров колеблется в пределах 2 —10 мм против толщины стенок у нормальных труб от 8 до,5 мм.

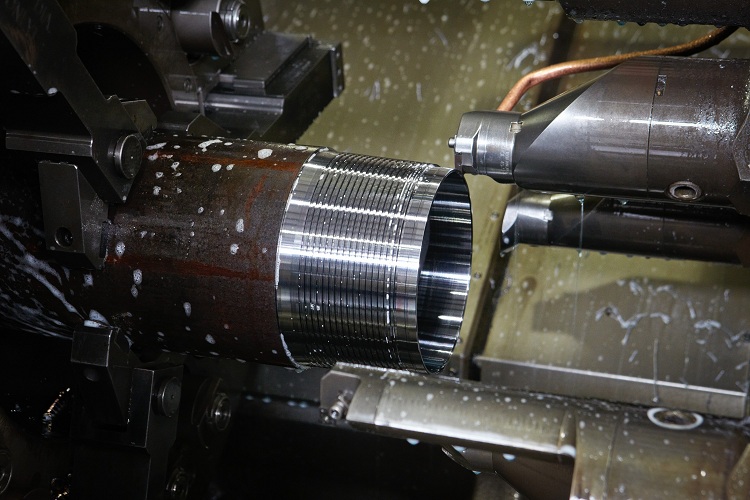

При нарезании нормальной резьбы на конце трубы нарезным инструментом срезается часть металла и в месте соединения У трубы остается уменьшенная толщина стенки. Во избежание ослабления стенки трубы при обработке тонкостенных труб применяется накатывание резьбы. Для этих целей вместо резьбонарезных головок применяют резьбонакатные плашки НПТ , снабженные специальными резьбонакатными роликами.

При накатке резьбы на трубонарезных станках (С225, ВМС2Б и др.) на фланце шпинделя укрепляют переходный шпиндель, на который крепится сменный плашкодержатель. В плашкодержатель вставляется резьбонакатная плашка нужного размера. Накатка резьбы должна производиться на оборотах несколько больших, чем при нарезке резьбы на трубах тангенциальными плашками, для чего на указанных станках за счет смены шкивов в клиноременной передаче увеличивают обороты шпинделя до 420 об/мин. В связи с работой на повышенных оборотах накатные ролики нуждаются в охлаждении, для чего возле станка устанавливают бак с электронасосом, обеспечивающим подачу охлаждающей эмульсии к накатной головке.

Рекламные предложения на основе ваших интересов:

Для накатки резьбы на водогазопроводных трубах и сгонах в санитарно-техническом производстве применяют специализированные механизмы.

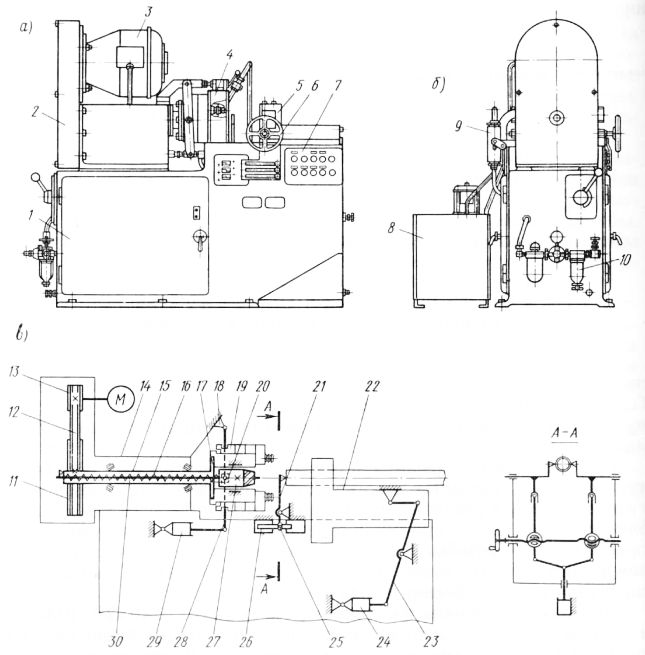

Механизм СТД129 предназначен для накатки трубной резьбы на тонкостенных стальных водогазопроводных трубах ( ГОСТ 3262 — 62) с помощью накатных плашек типа ВНГТ и НПТ . Механизм состоит из станины, привода, механизма зажима, электрооборудования с пультом управления, пневмообоования, упора, системы охлаждения. Станина служит для размещения на ней основных узлов механизма. В нишах станины размещены основные элементы электро и пневмооборудования. Привод состоит из корпуса, в который установлен полый шпиндель, один из концов которого оканчивается фланцем. К фланцу шпинделя крепится пезьбонакатная головка. Резьбонакатная головка с помощью сухарей соединена с хомутом. Один конец хомута шарнирно соединен с кронштейном, установленным на корпусе привода, а другой — с пневмоцилиндром, закрепленным на корпусе привода. С помощью пневмоцилиндра происходит раскрытие и закрытие резьбонакатной головки. На втором конце шпинделя установлен шкив. Внутри корпуса привода помещен второй шкив клиноременной передачи, приводимой в действие фланцевым электродвигателем. Внутри полого шпинделя установлен ползун с тягой и пружиной. В ползуне имеется коническое отверстие для установки в нем зенкера, служащего для снятия фаски на торце внутренней полости трубы. Механизм зажима состоит из корпуса, в котором сделаны направляющие в форме ласточкина хвоста. Корпус механизма зажима рычагом соединен с пневмоцилиндром, благодаря чему он может совершать возвратно-поступательное движение. Зажим трубы в пневмоприжиме осуществляется с помощью пневмоцилиндра. Предварительно вращением маховика устанавливают нужный зазор между губками механизма и зажимаемой трубой. В конструкции механизма зажима предусмотрены регулировочные элементы, позволяющие осуществлять центровку обрабатываемой трубы. Для накатки на трубе резьбы заданной длины на механизме имеется упор. Упор состоит из корпуса, в котором расположен плунжер, управляемый системой пневмооборудования механизма. Плунжер связан с рычагом и позволяет установить необходимый вылет трубы в механизме зажима. Работа на механизме осуществляется следующим образом: включается автоматический выключатель на пульте управления, в результате чего подается электронапряжение к механизму. Устанавливается переключатель в положение, соответствующее заданному режиму накатки резьбы, в зависимости от диаметра трубы. Затем включается электродвигатель привода, электродвигатель привода насоса, подающего охлаждающую жидкость к резьбонакатной головке. В зависимости от длины накатываемой резьбы осуществляется нажатие кнопки «Цикл» на пульте управления. Затем включается электромагнит зажима, происходят зажатия трубы в пневмотисках и подача механизма зажима к резьбонакатной головке. При накатке резьбы- требуемой длины кулачок механизма зажима нажимает на конечный выключатель и резьбонакатная головка разжимается, но механизм зажима будет продолжать свое движение, пока не сработает другой конечный выключатель, после чего произойдет реверсирование движения механизма зажима трубы. Достигнув крайнего заднего положения, механизм зажима воздействует на соответствующий конечный выключатель, происходит разжатие пневмо-прижима, готовая трубная заготовка снимается с механизма, а сам механизм готов к приему новой трубной заготовки.

Рис. 1. Механизм СТД129:

а — общий вид; — вид сбоку; в — кинематическая схема

Механизм может работать как на наладочном, так и на автоматическом режимах.

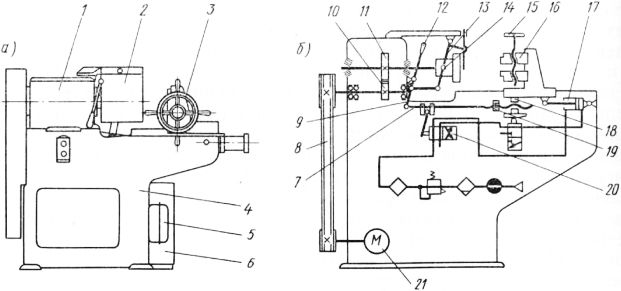

Механизм СТД487 предназначен для накатки трубной резьбы на водогазопроводных стальных трубах, изготовляемых по ГОСТ 3262 — 62 с помощью резьбонарезной головки, имеющей накатные ролики. Механизм состоит из станины, шпиндельной коробки, резьбонакатной головки, каретки, электрооборудования и бачка системы охлаждения. Внутри станины размещен электродвигатель. На корпусе шпиндельной коробки расположена рукоятка управления резьбонакатной головки и включения пневмоцилиндра пневмозажима. Привод от электродвигателя к резьбонарезной головке осуществляется через клиноременную передачу и пару шестерен. Резьбонарезная головка крепится к шпиндельной коробке с помощью двух тангенциальных замов. На корпусе резьбонакатной головки имеется кольцо ключения, управляющее смыканием и размыканием накатных роликов резьбонакатной головки. Кольцо тягой соединено с рукояткой. На конце рукоятки управления крепится рычаг с тягой. Конец тяги соединен кронштейном с кареткой. При движении каретки вперед (во время накатки резьбы) кронштейн воздействует на гайку, расположенную на тяге. Тяга в свою очередь поворачивает рычаг и рукоятку, чем обеспечивается автоматическое размыкание роликов резьбонакатной головки в конце процесса накатки резьбы на конце трубы. Труба при помощи штурвала зажимается самоцентрирующимися тисками, расположенными на каретке. Труба в тисках устанавливается до упора, расположенного перед резьбонакатной головкой. Перемещение каретки с зажатой в тисках трубой в первоначальный момент цикла производится с помощью пневмоцилиндра.

Работой пневмоцилиндра управляет воздухораспределитель, который кинематически связан с рукояткой управления резьбонакатной головки. После смыкания роликов резьбонакатной головки и накатки первых ниток резьбы перемещение каретки вперед происходит уже принудительно. После того как на трубе накатается резьба требуемой длины, каретка через кронштейн и тягу заставит через рычаг установить рукоятку в крайнем правом положении. Ролики резьбонакатной головки разойдутся, и под воздействием воздухораспределителя пневмоцилиндр заставит каретку вернуться в исходное положение. С помощью штурвала губки пневмозажима расходятся и готовая трубная заготовка снимается с механизма. Резьбонакатные ролики в процессе накатки резьбы требуется охлаждать, для чего сзади станины механизма расположен бачок системы охлаждения. Подача охлаждающей жидкости принудительная, с помощью насоса, приводимого во вращение автономным электроприводом. Сливается охлаждающая жидкость в бачок самотеком.

Рис. 2. Механизм СТД487:

а — общий вид; б — кинематическая схема

Одним из простых, но достаточно надежных методов соединений водопроводных и газовых труб является резьбовое соединение. Трубная резьба, необходимая в данном случае, получается за счет создания спиралевидного углубления (канала). Нарезка витков возможна как на внешней, так и на внутренней поверхности изделия. Накатка должна соответствовать всем представленным стандартам, в противном случае качество соединения не может быть гарантировано.

Трубная резьба бывает разных видов, каждый из которых имеет свои особенности

Какой может быть резьба трубная?

Нормативные документы разрешают использование следующих разновидностей:

- Цилиндрическая. Для ее получения необходима спиралевидная нарезка с профилем, образованным равнобедренным треугольником, с углом при вершине равным 55 градусам.

- Коническая. Выполняется спиралевидная нарезка, идентичная предыдущей, но с конусностью на скошенном участке трубы, равной 1 к 16.

- Дюймовая. Угол при вершине равнобедренного треугольника в данном случае будет равен 55 градусам. В Соединенных Штатах Америки, а также в Канаде используются дюймовые цилиндрические резьбовые профили, угол при вершине которых составляет 60 градусов. Международное их название – NPSM, они производятся в диапазоне размеров от 1/16 дюйма и до 24 дюймов.

Популярность последнего варианта, дюймовой трубной резьбы, в последнее время сходит на нет. В новых трубопроводах гораздо чаще используется цилиндрическая либо же коническая нарезка.

Цилиндрический тип имеет собственное обозначение – буква «G», о наличии конической нарезки трубы говорит маркировка с буквой «R» или «К» (для конических дюймовых нарезок). Параметры метрической цилиндрической накатки освещаются в ГОСТе под номером 8724-81. Для метрической конической нарезки существует ГОСТ-25229-82, если резьба коническая дюймовая, то используется ГОСТ 6357-81.

Коническая резьба дает более прочное соединение, поэтому трубы с такой нарезкой используют в промышленности и условиях, требующей повышенной надежности

Коническая резьба используется для бытовых целей реже, в основном такой тип резьбы получил распространение при сборке гидравлических аппаратов, постройке маслопроводов и топливопроводов для автомобилей и летательных устройств. Конический тип нарезки отличается более прочным соединением, близким к монолиту. Конические накатки, предназначенные для работы под высоким давлением, производятся по американскому стандарту NPT.

Основными параметрами резьбовых соединений, помимо представленных выше разновидностей, являются такие факторы:

- Направление, расположение.

- Единица измерения профиля – дюймовая или метрическая (в мм).

- Шаг – повторяющееся расстояние между витками.

- Внутренний диаметр нарезки.

Также существует такое понятие, как нестандартные резьбы. Они бывают, например, прямоугольными или квадратными. Изготовление такого типа нарезки возможно только с условием предоставления заказчиком подробных чертежей с указанием всех индивидуальных параметров резьбы.

Чем отличается метрическая резьба от трубной?

Главным отличием между двумя видами нарезки является форма резьбового гребня и впадин. В основе метрического профиля берется равносторонний треугольник, поэтому все угловые размеры у такого типа нарезки равны и составляют 60 градусов, в то время как у дюймовой трубы угловые размеры составляют 55 градусов. Все параметры метрической резьбы привязываются к миллиметру, в то время как размеры трубной резьбы исчисляются в дюймах. Еще один нюанс – размеры трубной резьбы учитывают толщину стенок изделия, которые бывают различными в зависимости от рабочего давления, на которые рассчитаны те или иные трубы.

Параметры метрической резьбы представлены в миллиметрах, а дюймовой — в дюймах

На изделиях с метрическим типом нарезки должна присутствовать маркировка с буквой «М». Размеры метрического профиля находятся в диапазоне от 1 мм до 600 мм. Резьбовый метрический шаг может составлять от 0,075 мм до 3,5 мм. Изделия с наименьшим шагом метрической резьбы применяются для тонких работ (измерительный инструмент), со средним шагом – для создания деталей и узлов, работающих в условиях постоянной вибрации. Самые крупные метрические резьбы участвуют в постройке тяжеловесных несущих конструкций.

Это интересно! У труб с дюймовой накаткой шаг вычисляется в форме соотношения числа витков на один дюйм длины накатанной резьбы.

Дюймовая резьба, однако, встречается в промышленности и быту чаще, чем метрическая. Трубная резьба практически повсеместно измеряется в дюймах – более универсальной для водогазопроводной сферы единицы измерения.

Так как различные виды накатки имеют разные углы при вершинах, совместить два вида резьбы, даже имеющие идентичные размеры, невозможно. Для осуществления перехода с метрической резьбы на трубную необходимы специальные фасонные элементы – переходники.

Особенности круглой резьбы

Такой тип нарезки можно встретить на санитарно-технической арматуре (регулируется государственным стандартом под номером 13536-68) и на осветительных приборах, а также на цоколях и патронах для них. Эта разновидность дает возможность получения соединений, периодически подлежащих разбору. Профиль для круглых резьбовых соединений получается путем сопряжения двух дуг с одним и тем же радиусом. Резьбовый шаг всегда измеряется в миллиметрах, а в качестве обозначения используются буквы “Кр”.

Детали, используемые в бытовых целях, оснащаются обычной круглой резьбой

Конструктивные особенности круглой накатки обеспечивают ей длительный эксплуатационный срок и значительную сопротивляемость нагрузкам. Профиль не стирается даже при частом использовании. Также такая резьба может вполне успешно применяться в системах, работающих в условиях загрязненной среды. Круглый тип резьбовых соединений применяется, например, при сцепке железнодорожных вагонов.

Определение размера и типа резьбы

Параметры существующей нарезки можно определить следующими способами:

1. Использование калибров. Специальные калибры позволяют выяснить шаг и диаметр как наружной, так и внутренней накатки. Для измерения внутренней резьбы необходим цилиндрический калибр с нанесенной наружной резьбой, вкручиваемый в трубу. Правильно подобранный калибр будет вкручиваться в трубу легко, при несовпадении даже одного витка поместить калибр внутрь трубы не удастся.

Размер наружного резьбового шага определяется аналогичным способом: для этого берется калибр с резьбой на внутренней стороне и накручивается на трубу.

Недостаток данного метода очевиден: может потребоваться достаточно много времени для подбора нужного калибра, число которых в полном комплекте достигает 120.

Полезный совет! В качестве калибра может применяться штуцер или муфта, параметры нарезки которой известны.

Тип и размер резьбы можно определить при помощи калибра, вкручиваемого в трубу

2. При помощи плоских шаблонов (резьбомеров). Более простой и быстрый способ определения размера, правда, не всегда обеспечивающий точный результат, поэтому в профессиональных условиях почти не применяемый. Пластина с нанесенным профилем нарезки прикладывается к трубной резьбе (снаружи или внутри изделия). Между резьбовыми гребнями и шаблоном, подобранным правильно, не должно оставаться просветов.

Также при измерении резьбового шага используются штангенциркули и микромеры, но они годятся только для внутренней нарезки. Калибры и резьбомеры являются более универсальными приспособлениями.

Какие инструменты используются для накатки резьбы?

Процесс накатки нарезки на трубах может осуществляться при помощи ряда способов:

- Фабричный метод накатки. Труба с резьбой поступает в продажу в готовом виде.

- Механическая нарезка. Этот метод требует наличия специального оборудования, во многих мастерских для данных целей используются токарные станки. В патроне станка зажимается труба, в суппорт помещается резец для накатки резьбы. Внутри и снаружи трубы снимается фаска. Канавки нарезаются при перемещении суппорта, скорость которого необходимо настроить для более точной накатки. В целом данный метод обеспечивает максимально тонкую нарезку.

- Ручной способ накатки. В некоторых случаях, когда трубу невозможно поместить в станок (например, при необходимости нарезки резьбы на уже установленном трубопроводе), используются ручные инструменты. Для нарезки вручную потребуется метчик или специальная плашка.

Метчик используется при накатке внутренней резьбы. Хвостовик метчика вставляется в держатель, затем инструмент медленно вкручивается в полость трубы. Этот способ требует достаточных физических усилий.

Чтобы осуществить нарезку плашкой, необходимо закрепить инструмент в зажиме с одной, а лучше – двумя рукоятями. Плашка навинчивается на отрезок трубы по направлению часовой стрелки. При работе с трубами с диаметром более ½” применяются сразу два инструмента: чистовая и черновая плашка.

Перечисленные виды нарезки труб не требуют высокого уровня мастерства, обработка труб плашкой или метчиком – достаточно заурядная процедура, осуществляемая всеми сантехниками при работе с металлическими трубами. Эти методы актуальны при обработке как водопроводных, так и газовых и отопительных труб.

Отправить ответ