Оборудование для производства керамзитоблоков

Содержание:

Керамзитобетон — популярный строительный материал, являющийся одной из разновидностей легкого бетона. От обычного бетона он отличается повышенными теплоизоляционными качествами, что достигается за счет пористой структуры.

Станок для керамзитобетона

В данной статье рассмотрено оборудование для производства керамзитоблоков и технология его изготовления. Мы изучим состав, пропорции компонентов, особенности формовки и сушки блочных изделий.

1 Рекомендации по выбору оборудования

Чтобы в домашних условиях наладить производство керамзитобетонных блоков необходимо иметь два типа оборудования — бетоносмеситель и вибропресс. Первый станок будет использоваться для приготовления раствора, второй — для формовки блоков требуемых размеров.

Конкретный выбор оборудования необходимо осуществлять исходя из планируемых объемов производства. При организации небольшого производства (до 400 блоков в день) можно обойтись обычной гравитационной бетономешалкой, стоимость которой не превышает 15 тыс. рублей. Потребуется бетономешалка объемом 200-250 л. Однако если вы планируете заняться изготовлением блоков серьезно, то имеет смысл брать бетоносмеситель принудительного типа, цена которого составляет 50-150 тыс.

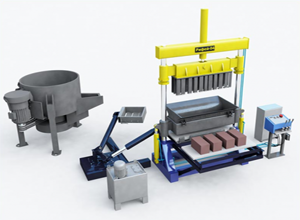

Автоматизированная производственная линия

Дело в том, что для смешивания керамзитового раствора бетономешалка не очень подходит, так как согласно технологии первоначально нужно залить керамзит водой, а при засыпке компонентов в бетономешалку пористые и легкие гранулы керамзита держатся не поверхности и не перемешиваются. Проблему можно устранить с помощью ручного смешивания компонентов лопатой, однако при ориентировке на средние объемы производства это несерьезно.

Выбор вибропресса более сложен, так как на рынке представлено большое количество разновидностей таких станков — мобильные, стационарные, автоматизированные и ручные. Тут нужно руководствоваться двумя факторами — площадью отведенного под цех помещения и типом изготавливаемых блоков.

Существуют две разновидности блочных изделий — теплоизоляционные (низкой плотности) и конструкционные (высокой плотности). Теплоизоляционные блоки, как правило, пустотелые. Чем больше пустот в блоке — тем ниже его себестоимость. Если планируется производить теплоизоляционные изделия, то выбирайте станки с матрицами имеющими проверенную форму пустот, которая чаще всего используется в вашем регионе. Оборудование среднего класса зачастую имеет сменные матрицы, что позволяет изготавливать на одном станке разные блоки.

В зависимости от принципа работы выделяют два типа вибропрессов:

Производство в домашних условиях

Вибростолы — многофункциональное оборудование, которое помимо блочных изделий может использоваться для производства тротуарной плитки. При работе с вибростолом формовочная матрица заполняется раствором при включенном приводе, при этом дополнительное прессование отсутствует. В плане качестве итоговых изделий столы значительно проигрывают полноценным станкам.

Принцип действия формовочного вибрстанка отличается. Их матрица имеет увеличенные размеры по высоте, после засыпки раствора матрица закрывается прессом — верхней крышкой, и затем включается вибропривод. В итоге блок уплотняется не только вибрацией, но и механическим давлением. Стоимость вибростанков начинается с 6-ти тысяч и может доходить до 200 т.р. В минимальной ценовой категории представлены агрегаты рассчитанное на одновременное производство 1-2 блоков.

1.1 Технология, сырье и пропорции компонентов

Пару слов о самой технологии производства керамзитоблоков. Раствор, используемый для формовки блоков имеет пропорции по объему 1:3:6 — цемент-песок-керамзит. Прочность блоков непосредственно зависит от марки используемого цемента, чтобы не рисковать с качеством итоговых изделий имеет смысл брать цемент М400-М500.

Песок можно использовать как речной, так и карьерный. Если вы планируете сертифицировать свою продукцию, то необходимо подбирать песок размеры фракций которого соответствуют требованиям ГОСТ. Керамзит может быть дробленным — размер гранул 1-10, либо отвесной — фракции 1-5.

Состав керамзитобетона разной плотности

Последовательность замешивания раствора следующая — первоначально в бетоносмеситель добавляется вода, в которую засыпается керамзит, далее смесь перемешивается и засыпается требуемое количество песка с цементом. После того как раствор смешался до равномерной консистенции он распределяется по формовочным матрицам.

После вибропрессования блок начинает держать форму, он выкладывается на пол цеха где отлеживается до набора отпускной прочности. По истечению 2-3 дней блоки можно складывать штабелями. Для ускорения темпов сушки на крупных производствах используются пропарочные камеры, однако изготовление керамзитобетонных блоков в домашних условиях обходится без них, ввиду высокой стоимости такого оборудования.

1.2 Обзор вибростанка Спрут-2 (видео)

2 Обзор вибростанков для керамзитоблоков

Предлагаем для рассмотрения по одной наиболее популярной модели вибростанков в каждой ценовой категории:

- Гефест-2 (стоимость 11 тыс);

- Вибромастер «Гермес-1000» (стоимость 30 тыс);

- Спрут-2 (стоимость 60 тыс).

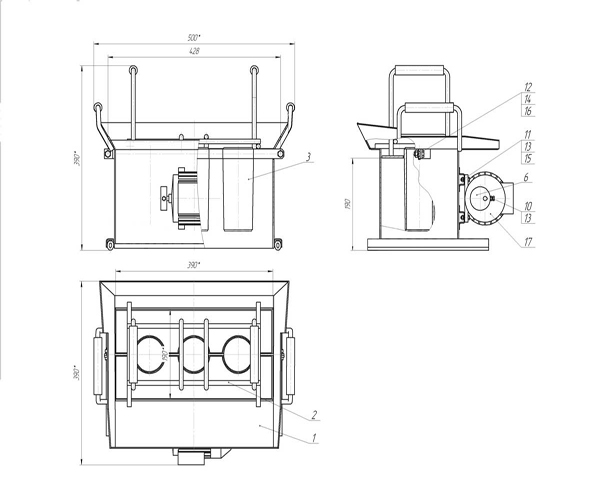

Схема станка Гефест

Станок Гефест-2 является оборудованием начального класса. На данном станке можно производить пустотелые и полнотелые стеновые блоки размером 390*190*190 мм и перегородочные конструкции толщиной 95 мм. Станок имеет предельно простую конструкцию, состоящую из блокформы и виброкрышки, на которой установлен электродвигатель. Также в комплекте поставляются вставки для формирования в блоках пустот.

Технология эксплуатации станка Гефест-2: форма размещается на ровной поверхности и заполняется керамзитобетонным раствором, включается вибропривод на 2-3 минуты, по истечению которых крышка и форма снимаются и блок остается лежать на полу. Данное оборудование позволяет своими руками делать до 200 керамзитоблоков за рабочую смену.

Конструкция и принцип работы станка Вибромастер «Гермес-1000» идентична вышерассмотренному агрегату, однако Гермес обладает расширенной функциональностью. Так, на станке можно одновременно производить 6 блоков, а общее количество изготавливаемых типоразмеров увеличено до 10. Также Гермес-1000 укомплектован более мощным виброприводом, обеспечивающим высокое качество уплотнения материала.

Спрут-2 представляет собой стационарный вибростанок. Это серьезное оборудование, производительность которого составляет 1000—1500 блоков за смену. Обслуживание станка выполняется одним оператором. Агрегат укомплектован промышленным виброприводом ИВ-99 мощностью 550 Вт, работающим от электросети 380 Вольт. Масса станка составляет 140 кг. Вместе со станком вам потребуется прибрести деревянные поддоны, на которых блоки будут размещаться после распалубки.

Помимо блочных изделий на станке можно изготавливать бордюры, стеновые камни и тротуарную плитку (для этого потребуется докупить соответствующие матрицы). Матрицы являются достаточно дорогостоящим комплектующими, их цена варьируется в пределах 25-36 тыс. рублей.

Керамзитоблоки (керамзитобетонные блоки) — это строительный материал для возведения облегченных, утепляющих, экологически чистых несущих конструкций. Для изготовления блоков в качестве наполнителя вместо щебня или шлака используется керамический гравий (керамзит).

Керамзитоблоки (керамзитобетонные блоки) — это строительный материал для возведения облегченных, утепляющих, экологически чистых несущих конструкций. Для изготовления блоков в качестве наполнителя вместо щебня или шлака используется керамический гравий (керамзит).

Другое название керамзита гранулированная глина – это материал, который получается в результате обжига в печах специальных типов глины.

Получаемые из керамзита блоки за счет свойств своего основного компонента – обожженной глины, являются хорошим утеплителем, имеют высокую стойкость к агрессивной среде, обладают звукоизоляционными свойствами. Фракционность структуры и полая конструкция блока делает этот вид бетона лидером малого веса даже среди семейства легких бетонов.

Технология производства керамзитоблоков

Компоненты рабочей смеси, в которую входят цемент марки М400 или М500, керамзит, керамзитовый песок и вода смешиваются согласно ГОСТа и ТУ в бетономешалке. Причем, с точки зрения технологии вначале в бетономешалку следует залить воду, затем добавить цемент, подмешать керамзитовый песок и в конце добавить керамзит крупной фракции.

Рынок для деревообработки постоянно предлагает новое оборудование. Например, на лесопилке один из самых востребованных, горбыльно-ребровый станок, имеет множество конструкторских решений.

Интерес к оборудованию для парикмахерских растет благодаря современным модным тенденциям. На этой страничке узнайте про парикмахерское оборудование Хитек.

После тщательного перемешивания готовым раствором заполняют формы, заранее приготовленные в соответствии с необходимыми размерами блоков. Рабочая смесь уплотняется в формах, расположенных на вибростоле или вибростанке, а лишняя жидкость отжимается при помощи пуансона. Затем, в зависимости от конструкции вибростанка, готовый блок освобождается от формы либо вручную, либо автоматически.

Готовая продукция располагается от 6 до 24 часов для просушки, отдельно каждое изделие, а затем, уложенная в штабеля, продолжает «доходить» до необходимой кондиции. Согласно технологическим требованиям, после предварительной просушки – до трех суток, наступает 2-х – 3-х недельный этап поддержания бетонных изделий в слегка увлажненной среде с последующей неделей окончательной просушки. За это время цемент набирает марочную прочность.

Готовая продукция располагается от 6 до 24 часов для просушки, отдельно каждое изделие, а затем, уложенная в штабеля, продолжает «доходить» до необходимой кондиции. Согласно технологическим требованиям, после предварительной просушки – до трех суток, наступает 2-х – 3-х недельный этап поддержания бетонных изделий в слегка увлажненной среде с последующей неделей окончательной просушки. За это время цемент набирает марочную прочность.

Марка керамзитобетона напрямую зависит от количества и структуры входящих в него компонентов.

Состав пустотелого керамзитобетона марки 35, при плотности бетона 950 кг/м3:

- Цемент, кг — 220;

- Керамзит фракц. 0-5мм, м3(кг) — 0,65 (390);

- Керамзит фракц. 5-15мм, м3(кг) — 0,6 (330);

- Вода, л — 90-130.

Спрос на ароматические и романтические свечи на праздники увеличивается в разы. Узнайте про изготовление свечей, об уникальной технологии их производства.

Ставка на стремление людей выглядеть красивыми, при грамотной организации бизнеса, может оказаться успешной. На этой страничке Вы узнаете все про оборудование для салонов красоты Мэдисон.

Изготовление древесного угля — рентабельный бизнес. Из материала http://buisiness-oborudovanie.com/dlya-topliva/oborudovanie-dlya-proizvodstva-drevesnogo-uglya/ Вы сможете узнать, какое необходимо оборудование для производства древесного угля.

Этапы изготовления керамзитоблоков

Несмотря на то, что технология изготовления керамзитоблоков является достаточно простой, для получения качественного продукта, требуется строгое соблюдение пропорций и стандартов цемента, керамзита, пластификаторов, воды. Правда, пластификатор не является обязательным технологическим требованием, если площадка для сушки позволяет на 24 часа помещать туда готовую продукцию или производство не происходит в зимних условиях.

Но при ограниченных площадях производства обеспечиваемая ранняя прочность блоков будет достаточно важным элементом технологического процесса. Также пластифицирующая добавка повышает морозостойкость, снижает образование трещин бетона.Также пластифицирующая добавка или ПД помогает ускорить процесс сушки готового изделия. Поэтому, такая технология позволяет забирать готовые изделия с просушки уже после 6-8 часов, что в условиях ограниченных площадей играет не последнюю роль.

Но при ограниченных площадях производства обеспечиваемая ранняя прочность блоков будет достаточно важным элементом технологического процесса. Также пластифицирующая добавка повышает морозостойкость, снижает образование трещин бетона.Также пластифицирующая добавка или ПД помогает ускорить процесс сушки готового изделия. Поэтому, такая технология позволяет забирать готовые изделия с просушки уже после 6-8 часов, что в условиях ограниченных площадей играет не последнюю роль.

Технологический цикл производства керамзитоблоков предполагает следующий список материалов:

- цемент;

- керамзит фракции 4-8 мм;

- керамзитовый песок фракции 0-4 мм;

- пластификатор (добавка для ускорения процесса схватывания);

- вода.

Список оборудования:

- бетономешалка для приготовления рабочей смеси;

- вибростанок, вибропресс;

- площадка для сушки готовой продукции;

- склад готовой продукции.

Станки для производства керамзитоблоков

Станки для небольших объемов занимают немного места, но могут производить от несколько десятков до нескольких сотен штук продукции за час. Но также сегодня есть большая линейка вибростанков, которые позволяют организовать производство больших партий керамзитоблоков.

Станки для небольших объемов занимают немного места, но могут производить от несколько десятков до нескольких сотен штук продукции за час. Но также сегодня есть большая линейка вибростанков, которые позволяют организовать производство больших партий керамзитоблоков.

Так, например, вибропрессующий станок для производства керамзитоблоков СПРУТ-2 имеет следующие характеристики:

- Вес станка — 140 кг;

- Параметры вибродвигателя — 550 Ватт, 380 Вольт;

- Производительность за смену — от 600 до 1500 блоков;

- Размер блоков — 390?190?190 мм.

Вибростанок «Спрут» состоит из рамы, матрицы на 2 блока с вибратором, поддон, пуансон, поддоносъемник.На рынке оборудования стройматериалов подобного класса станки для изготовления керамзита предлагаются сегодня по цене от 30 000 руб. до 150 000 руб.

Линейка более мощных, автоматизированных и производительных станков представлена на рынке такими образцами, как установки по производству керамзитоблоков «Кондор», «Рифей».

Причем, линия низкого ценового уровня установок «Кондор» стоит, примерно, 200 тыс. рублей. Производительность такой установки сравнительно невелика – 800 единиц за смену, но качество при производстве керамзитоблоков является одной из основных характеристик.

А качество блоков, произведенных на вибростанках класса «Кондор», «Рифей» является на сегодня в России эталоном в производстве строительных материалов при соблюдении технологических требований к рабочей смеси. Стоит добавить, что на базе оборудования «Рифей» можно создать целый мини завод по производству керамзитоблоков. Кроме керамзитобетонных блоков эти линии могут производить продукцию всей линейки изделий из легких и тяжелых бетонов.

Видео демонстрирует производство керамзитоблоков

Керамзитоблоки представляют собой блоки из керамзитобетона – разновидности «легкого» бетона. Этот материал пришел на смену популярным ранее шлакоблокам. Состав и технология изготовления керамзито- и шлакоблоков практически идентичны. Разница лишь в том, что в шлакобетоне заполнителем служил доменный шлак, что негативно сказывалось на морозостойкости и прочности кладки. После замены шлака на керамзит технические характеристики материала многократно улучшились, как и степень его экологичности.

Технология производства керамзитоблоков

Керамзитобетон – искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Он представляет собой округлые или овальные гранулы неправильной формы, которые имеют диаметр 4-8 мм. Более мелкие гранулы называют керамзитовым песком.

Гранула керамзита на изломе похожа по структуре на застывшую пену. Благодаря спекшейся оболочке, гранулы отличаются особой прочностью.

Линия по изготовлению блоков «под ключ» включает:

-

вибропресс с пультом управления; бетономешалку; эстакаду для установки бетономешалки с приемным лотком; формообразующую оснастку; формовочные поддоны.

Технология изготовления керамзитоблоков значительно отличается от процесса производства пеноблоков. Это обусловливает тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, и при разнице температур не образуется конденсат.

Технологический процесс можно разделить на следующие этапы:

-

приготовление смеси; формовка; затвердение с применением вибростанка; просушка изделий; транспортировка на склад.

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

Видео о том, как правильно выполнить кладку керамзитоблоков своими руками при загородном строительстве можно найти в статье.

Приготовление смеси

На изготовление одного блока потребуется 0,01 м3 раствора. Как приготовить смесь и из чего определяется ГОСТом и ТУ и может несколько варьироваться.

Ориентировочные пропорции выглядят следующим образом:

-

керамзит – 60%; песок – 20-22%; цемент – 10%; вода – 8-10%.

При соблюдении таких пропорций получается крепкий материал, который имеет небольшой вес и отличается хорошей теплоизоляцией. Вес готового блока в сыром виде составляет 11 кг, в сухом – 9,5 кг.

Цемент для производства блоков должен быть свежим и идеально чистым. Желательно взять цемент марки М400 или М500. Керамзитового песка необходимо брать в 2 раза меньше, чем керамзита. Это позволит обеспечить оптимальную плотность материала.

Чтобы получить глянцевую поверхность, в раствор можно добавить клей для камня или плитки. Но при этом экологическая безопасность материала снижается. Также в раствор добавляют специальные воздухововлекающие добавки. Как правило, для этого используют древесную омыленную смолу.

Чтобы повысить прочность материала, в него добавляют пластификатор (около 5 г на 1 блок). Такой материал отличается более высокой водонепроницаемостью и морозостойкостью. Он более стойкий к образованию трещин и истиранию блоков.

Приготовление смеси для керамзитоблоков в бетономешалке типа «груша»:

Формовка

После смешивания компонентов раствор отправляют на формовку, где будущим блокам придается нужная форма и размер.

Затвердение с применением вибростанка

Для обеспечения твердения раствора используют вибростанок. Благодаря вибрациям, раствор в формах становится более плотным и приобретает требуемую структуру. Когда раствор достигает максимальной плотности, излишки смеси снимают с помощью стальной пластины.

Просушка изделий

Блоки отправляются на просушку прямо в формах. Она может производиться естественным путем или с помощью пропаривания в специальной камере.

Сушка продолжается около двух суток. Если в смесь был добавлен пластификатор, время сушки снижается до 6-8 часов.

Транспортировка на склад

Готовые блоки складируют в сухом помещении. После просушки они готовы к реализации и использованию.

Производство керамзитоблоков своими руками

Поскольку технология производства керамзитоблоков довольно проста и не предполагает значительных вложений, организовать изготовление материала можно и в домашних условиях. Все, что потребуется для этого, – приобрести сырье и специальное оборудование. При этом себестоимость одного блока будет составлять всего 18-20 рублей.

Оборудование для производства блоков

Чтобы минимально обеспечить производственный процесс по выпуску керамзитоблоков, понадобится:

-

вибростол; бетономешалка; формовочные поддоны из металла.

Можно приобрести вибропрессовочную установку, которая заменяет вибростол и формы.

Также потребуется помещение с ровным полом, системой электроснабжения, вентиляции и отопления и открытая площадка, которую можно использовать для сушки и хранения изделий.

На начальном этапе изготовления керамзитоблоков можно ограничиться оборудованием мощностью около 0,6 кВт и производительностью 20 блоков за 1 час. Купить его можно примерно за 2 тыс. рублей. Цена на более мощные станки на порядок дороже – около 30 тыс. рублей.

На фото — наиболее популярные станки для самостоятельного производства керамзитоблоков:

Как самостоятельно изготовить станок для изготовления керамзитобетона

Станок для производства керамзитоблоков можно изготовить своими руками. При этом его стоимость будет дешевле в 10 раз, чем у фабричного.

Самый элементарный вариант станка выполняется по схеме «несушка». Он состоит из формовочного ящика без дна (матрицы) и вибратора, который расположен на боковой стене. Чтобы матрицу было легко снять, ее следует оборудовать ручками.

Стандартный размер одного блока составляет 390*190*188 мм. Процент пустотности – не больше 30%. Пустоты могут иметь прямоугольную или круглую форму. Главное, чтобы пустотообразователь обладал конусностью, чтобы форму было легко снять с блока.

Чтобы изготовить матрицу, нужно вырезать заготовку по форме блока из листового металла от 3 мм толщиной. При этом нужно делать 5 см-вый запас для утрамбовки. Из заготовки нужно выполнить сквозной ящик, не имеющий дна. Сварочный шов необходимо делать снаружи.

Чтобы станок получился более устойчивым, с торцов следует приварить планки из тонких профильных труб и выполнить по периметру основания обивку из резины. Чтобы раствор не просыпался, необходимо сделать окаймляющий фартук.

Вибратор можно сделать из электродвигателя со стиральной машины с мощностью 150 Вт. Для этого необходимо выполнить смещение центров. На вал нужно прикрепить планку из металла с отверстием с края – эксцентрик. Параметры эксцентрика определяются экспериментальным путем.

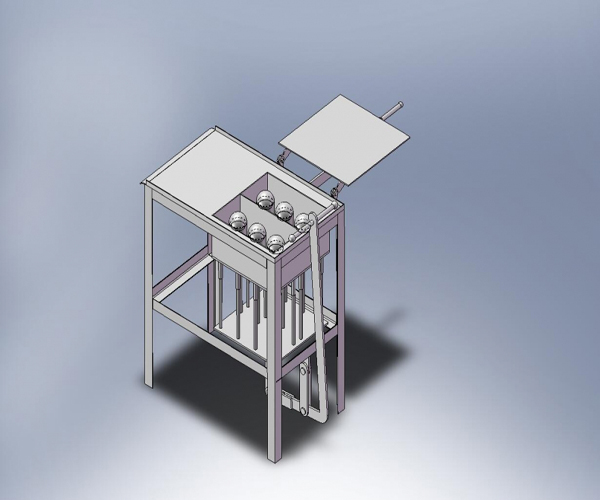

Пример чертежа станка для производства керамзитоблоков

Компьютерная модель станка для керамзитобетонных блоков

Краткое описание процесса изготовления керамзитоблоков в домашних условиях

Приготовить смесь. Процесс замеса должен иметь такую последовательность:

-

заливается вода; засыпается цемент (при непрерывном помешивании) и перемешивается с водой; добавляется мелкий заполнитель, после этого – крупный; масса перемешивается до полусухого состояния.

Можно изготавливать блоки с различными наполнителями: керамзитом, отходами кирпича, опилками, пенополистиролом и др.

Поместить раствор в формы и отправить на прессовку.От плотности раствора во многом зависят свойства готового материала, поэтому обойтись без вибростанка не получится.

Отправить блоки на просушку. Складировать их удобнее всего в пирамидальные штабели с просветом 2-3 см между блоками. Чтобы изделие приобрело большую прочность, блоки желательно выдержать на воздухе около недели.

Достать готовые блоки из форм. Желательно приобрести формы со съемными бортиками, чтобы можно было вынимать изделия без повреждений. Поместить готовые изделия на склад или сразу отправить на реализацию.

На видео — все этапы процесса производства керамзитоблока своими руками, а также описание станка, необходимого для этого:

Сделать керамзитобетонные блоки самостоятельно довольно просто, и производство имеет высокий уровень рентабельности из-за низкой себестоимости материалов. Поэтому изготовление керамзитобетона – отличная идея для начинающих предпринимателей.

Отправить ответ